双有机结构导向剂合成高硅MCM-22分子筛及其催化性能

刘 闯,王振东,杨为民

(中石化(上海)石油化工研究院有限公司,绿色化工与工业催化国家重点实验室,上海 201208)

MWW结构分子筛内部具有两套独立、互不相通的十元环(10-MR)孔道体系:位于层内的二维正弦孔道(0.41 nm×0.51 nm)和位于层间的含有圆柱形十二元环(12-MR)超笼(0.71 nm×0.71 nm×1.82 nm)的10-MR孔道(0.40 nm×0.55 nm);此外,分子筛晶体外表面还具有12-MR碗状半超笼[1-2]。其独特的孔道结构使其具有良好的催化性能,如骨架只含硅铝的MWW结构分子筛(MCM-22)对苯与乙烯、丙烯液相烷基化制乙苯、异丙苯反应的催化性能优异[3];骨架含杂原子的MWW结构分子筛,如Ti-MWW[4],Zr-Al-MWW[5],Sn-MWW[6-8]等,在丁酮氨肟化、木糖制γ-戊内酯、葡萄糖异构化制果糖、糖转化制乳酸甲酯或乳酸等反应中具有良好的催化性能。

MWW结构分子筛的合成通常采用有机结构导向剂(OSDA)参与的水热合成法,其所用的OSDA有六亚甲基亚胺(HMI)[9-10]、哌啶[11-12]、高哌嗪[13]、1,3-双(环己基)咪唑鎓氢氧化物[14]、环己胺[15]、N,N,N-三甲基-1-金刚烷基氢氧化铵(TMAdaOH)[16-17]等。其中HMI是合成MCM-22分子筛最常用的OSDA。但是,以HMI为OSDA合成的MCM-22分子筛的硅铝比[n(SiO2)/n(Al2O3)]低于60[18],限制了MCM-22分子筛应用于更多的反应过程。

基于此,本研究设计采用HMI和TMAdaOH为双有机结构导向剂,通过考察晶化时间、OSDA用量和投料硅铝比,优化高硅铝比、高结晶度MCM-22分子筛的合成条件;进而在表征合成MCM-22分子筛物化性质的基础上,评价其催化三异丙苯(TiPB)裂解的性能。

1 实 验

1.1 试 剂

氢氧化钠(NaOH),质量分数不小于96%,国药集团化学试剂有限公司产品;铝酸钠(NaAlO2),含Al2O3质量分数为40.5%,Na2O质量分数为30.6%,国药集团化学试剂有限公司产品;HMI,质量分数不小于98%,阿拉丁化学试剂有限公司产品;TMAdaOH,质量分数为25%,肯特化学试剂有限公司产品;碱性硅溶胶(SiO2),质量分数为40%,青岛海洋化工有限公司产品;去离子水,实验室制备。

1.2 MCM-22分子筛的合成

高硅铝比MCM-22分子筛合成:将NaOH、NaAlO2按一定物质的量比溶解于去离子水中,加入HMI和TMAdaOH,搅拌均匀后加入硅溶胶,在室温、搅拌转速450 r/min下陈化2 h得乳白色混合液,原料配比为n(SiO2)∶n(Al2O3)∶n(HMI)∶n(TMAdaOH)∶n(NaOH)∶n(H2O)=1∶(1/x)∶0.20∶y∶0.09∶18(x为60~200,y为0~0.10)。将混合液转移到带有聚四氟乙烯内衬的不锈钢压力容弹中,在150 ℃,20 r/min的旋转烘箱中晶化0.5~3 d。晶化结束后,取出压力容弹并立即用自来水冷却至室温,晶化产物经离心、洗涤、烘干得高硅铝比MCM-22分子筛原粉。原粉在550 ℃、空气氛围中焙烧5 h后得高硅铝比MCM-22分子筛,记为MWW-x(x为60~200)。

常规MCM-22分子筛的合成:作为对比,合成常规MCM-22分子筛的原料配比为n(SiO2)∶n(Al2O3)∶n(HMI)∶n(NaOH)∶n(H2O)=1∶(1/30)∶0.20∶0.09∶18。将混合液转移到带有聚四氟乙烯内衬的不锈钢压力容弹中,在150 ℃,20 r/min的旋转烘箱中晶化3 d。经离心、洗涤、烘干焙烧5 h后得常规MCM-22分子筛,记为MWW-30。经测定,其n(SiO2)/n(Al2O3)为29.2。

分子筛离子交换:将焙烧的钠型MCM-22分子筛和浓度为0.5 mol/L的氯化铵溶液按固液质量比1∶20混合,在45 ℃的水浴中搅拌2 h,然后离心、洗涤,重复交换两次,干燥后得到铵型MCM-22分子筛,样品在550 ℃下焙烧3 h后得到氢型MCM-22分子筛。

1.3 样品的表征

样品的物相利用荷兰帕纳科公司生产的PANalytical X PERPRO型X-射线粉末衍射(XRD)仪测定,Cu Kα射线源(X射线波长为0.154 nm),Ni滤光片,扫描范围2°~50°,管电压40 kV,管电流40 mA,扫描速率10(°)/min。

利用日立公司生产的S-4800型场发射扫描电子显微镜(SEM)观测晶体形貌,工作电压3.0 kV。N2物理吸附-脱附等温线利用BEL公司生产的Belsorp max Ⅱ型比表面分析仪测定,测试温度-196 ℃,测试前将样品在350 ℃真空活化6 h。

氨气程序升温脱附(NH3-TPD)曲线利用Altamira公司生产的AMI-3300型仪器测定,在100 ℃吸附NH3体积分数为10%的NH3-He混合气(流速20 mL/min,吸附20 min),然后在温度100~600 ℃范围内记录NH3脱附曲线。

分子筛的元素组成利用美国瓦里安公司生产的Varian 725-ES电感耦合等离子体原子发射光谱仪(ICP)测定,测定前将样品用氢氟酸溶解。

样品热重分析(TGA)在美国TA公司生产的SDT Q600 V20.9 Build 20设备上进行,在N2气氛(流速50 mL/min)中以10 ℃/min的加热速率采集温度50~900 ℃范围的热质量损失曲线。

1.4 分子筛催化三异丙苯裂解性能评价

制备分子筛催化三异丙苯(TiPB)裂解反应性能评价在脉冲式反应器上进行。首先在反应器衬管中装填50 mg氢型MCM-22分子筛(40~60目)及200 mg石英砂,然后采用自动进样器进行原料进样。反应条件:反应温度为300 ℃,TiPB每次进料量为1 μL,依次进行30次脉冲进样试验。采用美国安捷伦公司生产的GC8890型气相色谱仪(HP-INNOWAX色谱柱)在线定性、定量分析进样的产物组成。MCM-22分子筛的催化性能以反应中TiPB转化率、产物苯的选择性为指标,其计算式如下:

(1)

(2)

式中:n0为进料TiPB的物质的量;n1为产物中残留TiPB的物质的量;n2为产物中所有芳烃产物(不含TiPB)的物质的量;n3为产物中苯的物质的量。

2 结果与讨论

2.1 TMAdaOH用量的影响

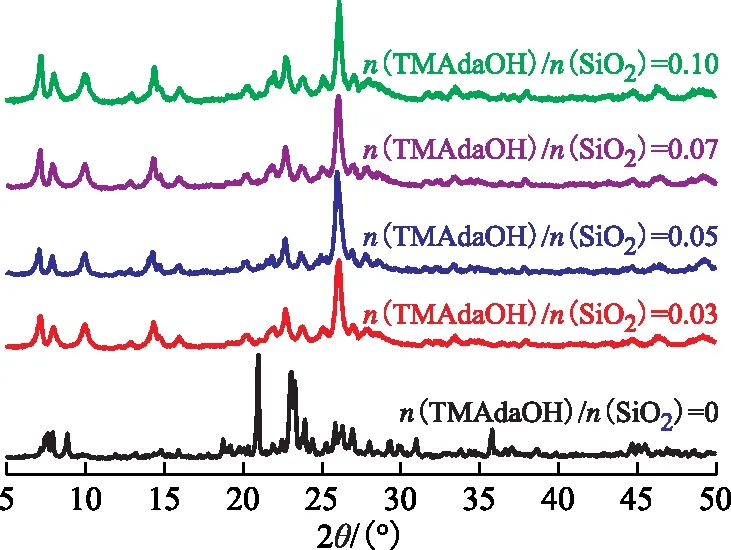

在投料n(SiO2)/n(Al2O3)=200、合成时间为2 d的条件下,不同TMAdaOH用量[n(TMAdaOH)/n(SiO2)为 0~0.10]时合成分子筛的XRD图谱如图1所示。由图1可知:当混合液中不添加TMAdaOH时,制备的分子筛为FER结构和MWW结构的混合物,难以合成纯相的MCM-22分子筛;当n(TMAdaOH)/n(SiO2)=0.03时,制备的分子筛为纯相MCM-22分子筛;继续增加TMAdaOH用量,制备分子筛的XRD图谱没有明显变化。这表明在n(SiO2)/n(Al2O3)=200条件下,单独使用有机结构导向剂HMI无法制备得到纯相MWW结构,而TMAdaOH的加入能够有效促进MWW结构的形成。

图1 不同TMAdaOH用量时合成产物的XRD图谱

此外,在不使用HMI的前提下,在投料n(SiO2)/n(Al2O3)=200、合成时间延长到3 d的条件下,不同TMAdaOH用量[n(TMAdaOH)/n(SiO2)=0~0.10]时原料均不发生晶化,表明在此条件下仅以TMAdaOH为有机结构导向剂难以制备高硅的MWW结构分子筛。因此,在投料n(SiO2)/n(Al2O3)=200的条件下,两种OSDA共同作用才可以生成纯相的MWW结构分子筛。

2.2 合成时间的影响

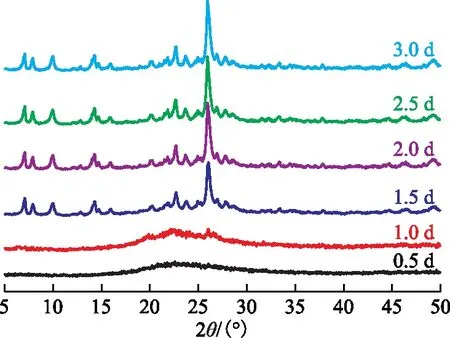

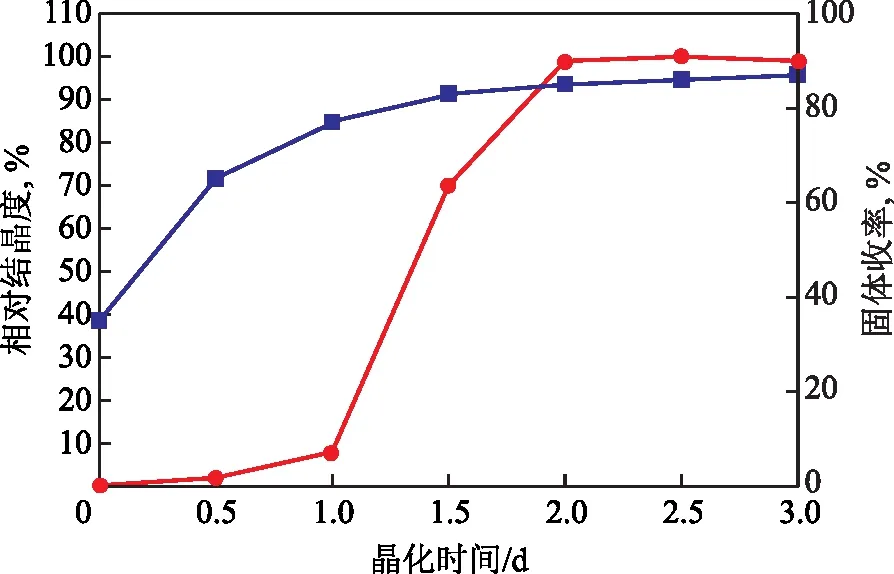

合成时间是影响MCM-22分子筛晶化结果的一个重要因素,在投料n(SiO2)/n(Al2O3)=200、n(TMAdaOH)/n(SiO2)=0.05条件下,不同合成时间下制备MCM-22分子筛的XRD图谱如图2所示。由图2可以看出:合成时间为1 d时,制备分子筛的XRD谱图中在2θ为19.9°和26.0°处出现了较为明显的特征衍射峰,分别归属于MWW结构的(204)和(310)晶面;晶化时间为1.5 d时,在2θ为7.3°,8.1°,10.0°,13.0°,14.4°,16.0°,19.9°,26.0°处出现了对应于MWW结构的(100),(101),(102),(111),(112),(202),(204),(310)晶面的完整特征衍射峰[18];合成时间超过2 d时,特征衍射峰强度不再有明显变化,说明原料已几乎完全晶化。

图2 不同合成时间下合成产物的XRD图谱

图3为固体收率、相对结晶度随合成时间的变化曲线。由图3可以看出,合成分子筛的相对结晶度随着合成时间的延长而不断提高,合成时间为2 d时即可实现完全晶化,相对结晶度超过95%。随着晶化的进行,制备分子筛的固体收率也在逐渐提高,由最初的32%逐步提高到2 d时的80%以上。合成时间超过2 d后,得到纯相MWW分子筛的收率超过了85%。

图3 不同合成时间下分子筛的相对结晶度及固体收率

2.3 不同硅铝比MCM-22分子筛的性质

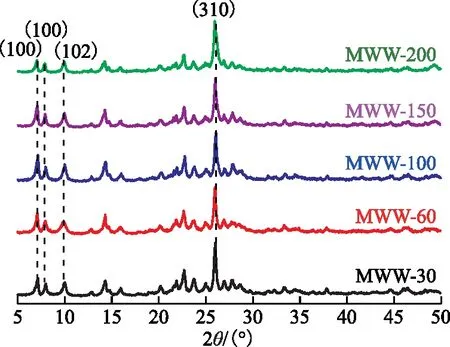

在投料n(SiO2)∶n(HMI)∶n(TMAdaOH)∶n(NaOH)∶n(H2O)=1∶0.20∶0.05∶0.09∶18、温度为150 ℃、搅拌转速为20 r/min的条件下合成晶化2 d,调整投料n(SiO2)/n(Al2O3)分别为60,100,150,200时制备得到不同硅铝比分子筛(记为MWW-60,MWW-100,MWW-150,MWW-200)的XRD图谱如图4所示。

图4 不同投料硅铝比制备分子筛的XRD图谱

由图4可知,与常规硅铝比为30左右的MCM-22分子筛(MWW-30)一样,所有高硅铝比MCM-22分子筛的XRD谱图中均出现了对应于MWW结构的特征衍射峰,且未见其他杂峰,表明制备的分子筛均为纯相的MCM-22分子筛。而且,各种硅铝比分子筛的收率均超过了80%,说明该制备方法的原料利用率较高。

综上所述,在双有机结构导向剂共同作用的合成体系中,合成高硅MCM-22分子筛的优化条件:n(SiO2)∶n(Al2O3)∶n(HMI)∶n(TMAdaOH)∶n(NaOH)∶n(H2O)=1∶(1/60~1/200)∶0.20∶0.05∶0.09∶18,反应温度为150 ℃,搅拌转速为20 r/min,晶化时间为2 d。

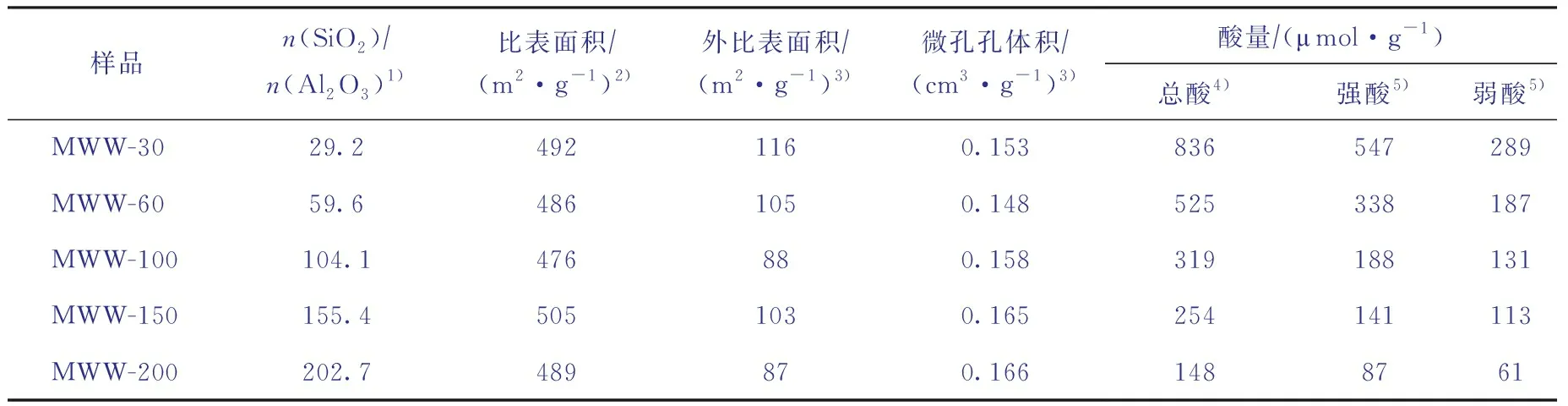

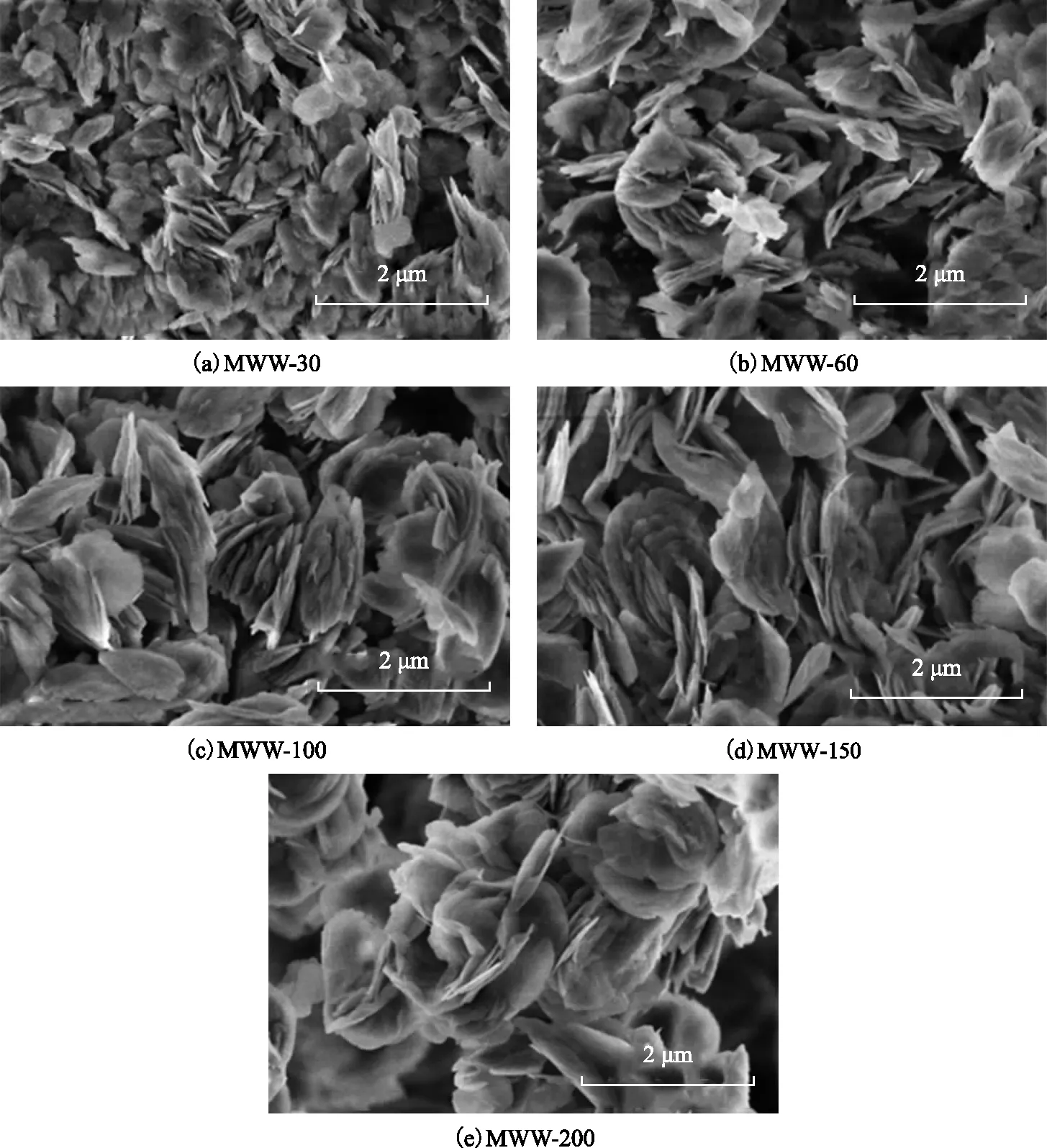

不同硅铝比MCM-22分子筛的理化性质如表1所示。由表1可知,分子筛样品的硅铝比分别为59.6,104.1,155.4,202.7,与投料硅铝比相近,说明投料中的铝物种基本上都进入了MCM-22分子筛晶相中。不同硅铝比分子筛样品的比表面积为476~505 m2/g,微孔孔体积为0.15~0.16 cm3/g,与文献报道值相近[18];随着硅铝比的提高,分子筛样品的外比表面积从116 m2/g稍降至87 m2/g。氮吸附-脱附结果说明所制MCM-22分子筛的结晶度均较好,且暴露外表面的比例均较高。

表1 不同硅铝比MCM-22分子筛的理化性质

图5为不同硅铝比MCM-22分子筛的SEM照片。由图5可以看出:所有样品均呈现出椭圆形纳米片状形貌;随着硅铝比的提高,MCM-22分子筛晶体的尺寸从约0.5 μm增加到1.2 μm左右,而晶体的厚度没有明显变化,均为20 nm左右。

图5 不同硅铝比MCM-22分子筛的SEM照片

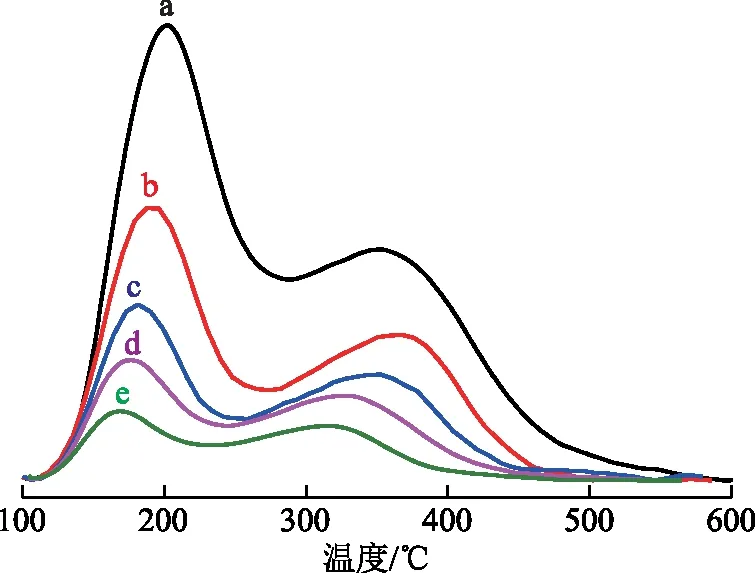

不同硅铝比MCM-22分子筛的NH3-TPD曲线如图6所示。随着硅铝比从59.6提高到202.7,MCM-22分子筛的总酸量从525 μmol/g逐渐减少到148 μmol/g;同时,强酸酸量也从338 μmol/g逐渐减少到87 μmol/g,且样品的NH3高温脱附峰从368 ℃降低到319 ℃,说明其酸强度也在降低;与MWW-30相比,MWW-60的NH3高温脱附峰强度更高,说明其酸强度更大。不同硅铝比MCM-22分子筛的酸强度从大到小的顺序为MWW-60>MWW-100>MWW-30>MWW-150>MWW-200。这说明使用该双有机结构导向剂体系,可以有效调节分子筛的酸性。

图6 不同硅铝比MCM-22分子筛的NH3-TPD曲线

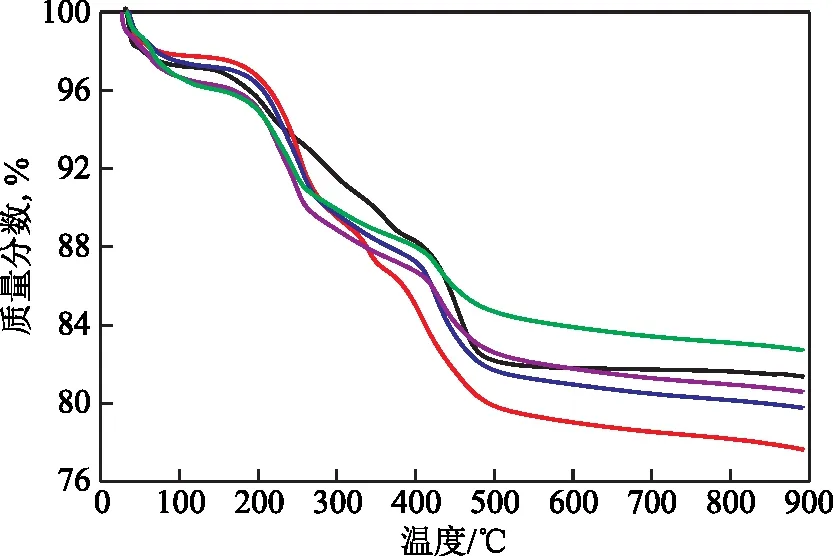

图7 不同硅铝比MCM-22分子筛原粉的热重分析曲线 —MWW-30; —MWW-60; —MWW-100; —MWW-150; —MWW-200

不同硅铝比MCM-22分子筛原粉的热重分析曲线如图7所示。由图7可知:随着分子筛硅铝比从59.6提高到202.7,其在50~200 ℃范围的质量损失分别为3.2%,3.6%,4.8%,4.8%,均为物理吸附水的脱附;其在200 ℃以上的热质量损失从18.6%逐渐减少到12.0%,其中在200~320 ℃范围的质量损失可能由结构水脱附、有机结构导向剂脱附、以及分子筛层间硅烷醇基团沿c轴缩合等过程引起,320 ℃以上的质量损失可能由孔道中封闭的有机结构导向剂氧化分解引起[15,18]。由于MWW-30分子筛仅使用HMI作为有机结构导向剂,其原粉的热质量损失较MWW-60少,这在一定程度上说明HMI和TMAdaOH均进入了分子筛孔道,起到结构导向的作用。随着硅铝比的升高,MCM-22分子筛原粉的热质量损失逐渐减少,可能是因为其孔道内的有机结构导向剂较少。

2.4 MWW分子筛的催化性能

保持分子筛具有较高的外比表面积,将有助于提高其活性位点的可及性;同时,实现分子筛硅铝比及酸量可调,也有助于使分子筛应用于重原料催化反应。TiPB是一种体积较大的分子,其临界分子尺寸约为0.95 nm,通常作为模型化合物以确定重质油等原料在催化裂化过程中的特定动力学参数[19-20];TiPB分子尺寸远大于MWW分子筛的孔径,因此其主要在分子筛外表面的酸性位点上进行裂解。TiPB裂解是一个侧烷基链连续断裂的反应,初步裂解的主要产物是二异丙苯和丙烯,然后进一步深度裂解得到异丙苯和苯[21]。

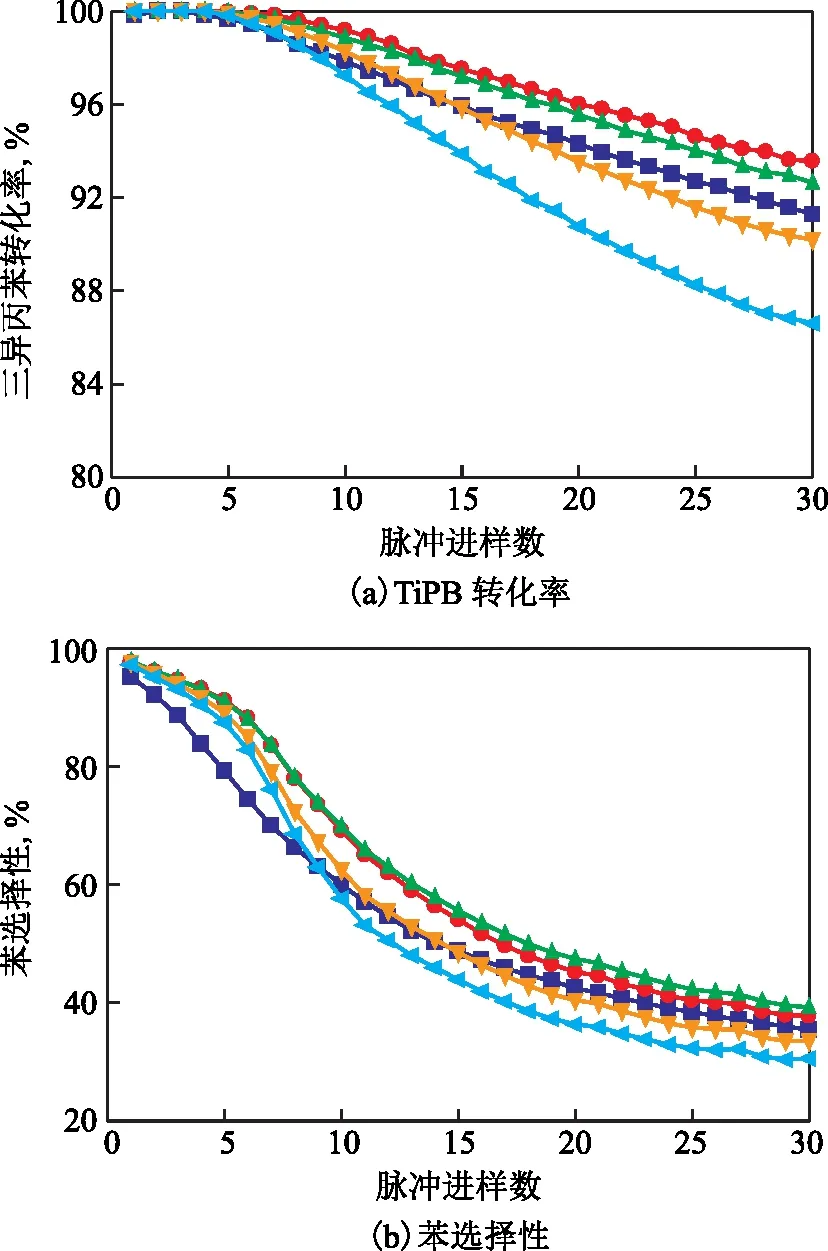

通过多次脉冲试验评价不同硅铝比MCM-22分子筛催化TiPB裂解的性能,结果如图8所示。由图8(a)可知,在温度300 ℃下,不同硅铝比MCM-22分子筛作用下的TiPB初始转化率均为100%;随着脉冲进样次数的增加,不同硅铝比MCM-22分子筛催化剂上均产生了部分积炭,TiPB转化率均有所降低。在进样30次后,随着MCM-22分子筛硅铝比的提高,TiPB转化率先增加后降低,MWW-60作用下的TiPB转化率最高(大于94%),高于MWW-30的92%左右;而MWW-200作用下的TiPB转化率最低,仅为87%左右。

图8 MCM-22分子筛上进行TiPB裂解反应的性能

由图8(b)可知,不同硅铝比MCM-22分子筛作用下,TiPB深度裂解产物苯的初始选择性均超过90%,说明各催化剂均具有优异的初始催化性能。随着进样次数的增加,各催化剂的活性下降,对应的苯选择性也均明显降低。在进样30次后,n(SiO2)/n(Al2O3)为60~100的MCM-22分子筛的苯选择性明显高于MWW-30,而硅铝比最高的MWW-200的苯选择性最低,说明其活性位被积炭覆盖最多。综上可以看出,与常规的MCM-22分子筛相比,n(SiO2)/n(Al2O3)为60~100的高硅MCM-22分子筛的催化性能更优,在重原料催化裂化反应工艺中具有更好的应用前景。

3 结 论

(1)以HMI和TMAdaOH为双有机结构导向剂,制备了不同硅铝比的MCM-22分子筛。其中,TMAdaOH用量较少,晶化时间较短,制备分子筛的酸性可调、硅铝比范围较宽;其最佳合成工艺条件:n(SiO2)∶n(Al2O3)∶n(HMI)∶n(TMAdaOH)∶n(NaOH)∶n(H2O)=1∶(1/60~1/200)∶0.20∶0.05∶0.09∶18,反应温度为150 ℃,搅拌转速为20 r/min,晶化时间为2 d。

(2)所制高硅MCM-22分子筛保持了较好的结晶度。随着硅铝比提高,高硅MCM-22分子筛的晶体尺寸增加,从0.5 μm增至1.2 μm左右;其厚度没有明显变化,均为20 nm左右;其外比表面积较常规硅铝比为30的MCM-22分子筛均有所降低。

(3)以TiPB裂解反应为探针反应评价高硅MCM-22分子筛的催化性能,结果表明,硅铝比为60~100的高硅MCM-22分子筛催化TiPB转化率和产物苯选择性均高于常规的MCM-22分子筛,显示出较好的应用前景。