烯烃对5A分子筛吸附剂吸附分离性能的影响

刘伟强,王红超,杨彦强,乔晓菲,王辉国

(中石化石油化工科学研究院有限公司,北京 100083)

基于分子管理的石脑油资源优化利用是将石脑油中的正、异构烷烃分离,将富含正构烷烃的组分作为蒸汽裂解制乙烯原料,而富含非正构烷烃的组分作为催化重整原料或高辛烷值汽油调合组分,从而提高石脑油的综合利用价值,实现资源合理配置[1-2]。目前,国内外对石脑油正构烷烃的分离方法主要集中于吸附分离工艺,代表性的有美国UOP公司开发的MaxEne工艺、Isosiv工艺以及中国石油化工股份有限公司(简称中国石化)开发的汽油轻馏分优化利用工艺等,这些工艺均以5A分子筛作为分离正构烷烃吸附剂。MaxEne工艺以全馏分石脑油(C6~C12)为原料,抽出液产品正构烷烃纯度(w,下同)为94.83%,正构烷烃吸附收率为87.02%[3]。中国石化的汽油轻馏分优化利用工艺以C5/C6轻烃为原料[4],使用自主研发的高性能5A分子筛吸附剂,分离所得异构烷烃产品辛烷值较原料提高7~12,可作为清洁汽油调合组分;所得正构烷烃产品纯度大于99%,可作为优质蒸汽裂解制乙烯原料,能够显著提高乙烯收率[5],具有较高的经济效益。

在5A分子筛吸附剂的工业应用中,因原料中不同类型杂质的存在,有可能会使吸附剂发生分子筛结构缓慢破坏,吸附容量和选择性逐渐降低等问题。严爱珍等[6]提出,烃类在分子筛孔道中滞留或者分子筛吸附含氮化合物、含氧化合物、烯烃等极性有机物都会导致5A分子筛吸附剂性能下降。比较常见的汽油轻馏分资源(如重整拔头油、重整抽余油、加氢裂化轻石脑油等)的硫、氮、氧等杂元素含量很低,但可能含有一定量的烯烃,必须研究这些烯烃对吸附剂性能的影响,烯烃含量也需进行严格控制。刘纪昌等[7]考察了5A分子筛吸附重整抽余油中正构烷烃过程中烯烃在吸附剂孔道内结焦的规律。孙辉等[8]对比了1-己烯、正己烷和环己烯在无黏结剂5A分子筛上吸附分离时的结焦情况,发现1-己烯更易引起5A分子筛的结焦失活,烯烃分子通过氢转移和聚合等反应生成焦炭,结焦过程遵循连串反应机理。这些研究烯烃影响的报道都是基于高温的气相吸附分离工艺,针对温度较低的液相模拟移动床吸附分离工艺中烯烃对5A分子筛吸附剂性能影响的研究还鲜有报道。

本研究主要通过液相动态脉冲试验和液相模拟移动床试验,考察烯烃的种类(正构烯烃、异构烯烃和环烯烃)和含量对5A分子筛吸附剂分离性能的影响,采用X射线衍射(XRD)、扫描电子显微镜(SEM)、N2吸附-脱附、色谱-质谱联用(GC-MS)等方法对吸附剂样品进行表征,尝试探讨分析其影响机理。

1 实 验

1.1 原料和试剂

1.2 物性表征

采用Philips公司生产的X’pert型XRD仪测定样品的物相,Cu靶,Kα射线,Ni滤波片,管电压40 kV,管电流40 mA,扫描角度2θ范围5°~50°;采用日本日立公司生产的S4800型SEM观察分子筛形貌;采用Micromeritics公司生产的ASAP2400吸附仪对样品的比表面积和孔体积进行N2吸附-脱附表征;采用美国安捷伦公司生产的Agilent 7890B-5977AMSD GC-MS仪测定脉冲液、循环流出液组成。

1.3 吸附剂性能评价

1.3.1 动态脉冲试验

图1 动态脉冲试验装置示意

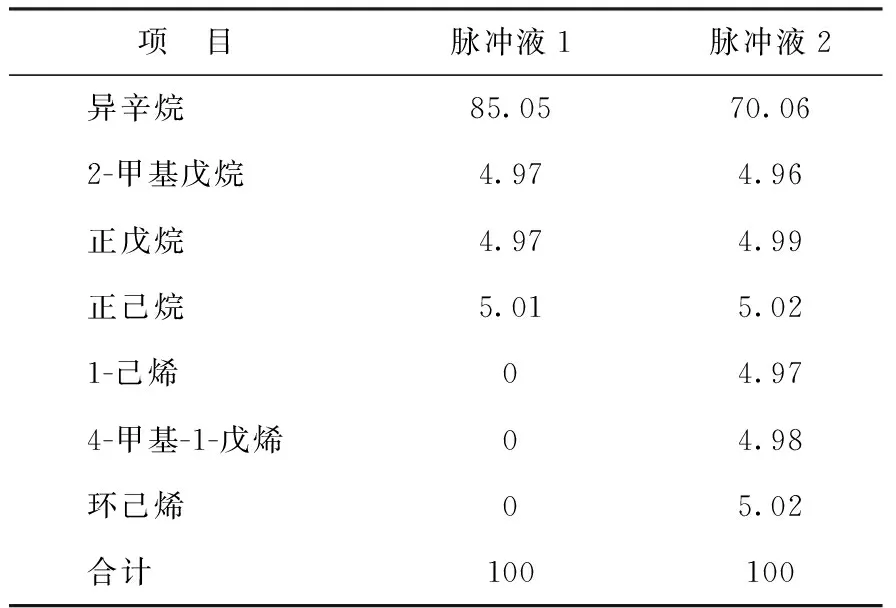

动态脉冲试验用于考察吸附剂与吸附质的相互作用,测定吸附剂对各种组分的分离系数和分离度,还可表征各组分在吸附剂上的吸脱附速率,是评价吸附剂性能的重要方法。脉冲试验装置如图1所示,具体试验过程如下:将活化脱水后的吸附剂装入吸附柱震荡填实(吸附剂装填体积65 mL),通入氮气排出系统内的空气,通入解吸剂将系统压力升高至1.2 MPa,逐渐升温至140 ℃后停止注入解吸剂,以1.5 mL/min的速率通入8 mL脉冲液后重新注入解吸剂进行脱附,流量1.5 mL/min,每2 mL取流出液样品分析组成,直至脉冲液中正构烷烃组分脱附完全。试验所用解吸剂为质量分数70%的正壬烷和质量分数30%的异辛烷的混合溶液;试验所用两种不同脉冲液的具体组成如表1所示。动态脉冲试验样品的净保留体积(ΔM)、半峰宽(W1/2)和分离度(R)的具体计算方法见文献[9-10]。

表1 脉冲液物料组成 w,%

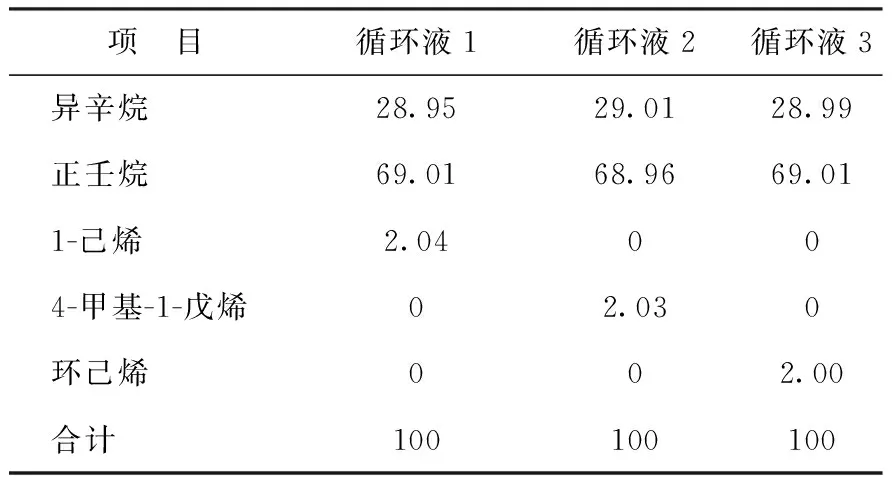

1.3.2 烯烃预吸附循环试验

烯烃预吸附循环试验也在图1所示脉冲试验装置上进行,使用解吸剂计量泵将含烯烃的循环液与吸附柱建立循环,通入解吸剂将系统压力升高至1.2 MPa,逐渐升温至140 ℃后以循环液流量10 mL/min的条件进行预吸附循环试验,每隔一定时间采集循环液分析其组成。为了考察不同类型烯烃对5A分子筛吸附剂的影响,配制了3种循环液,组成如表2所示。每次预吸附循环试验结束后,切换至脉冲试验流程,通过动态脉冲试验考察预吸附烯烃后5A分子筛吸附剂的性能,然后更换新鲜5A分子筛吸附剂进行下一个循环试验。

表2 循环液物料组成 w,%

1.3.3 模拟移动床试验

采用自建的1.6 L小型模拟移动床装置评价5A分子筛吸附剂的吸附分离效果。装置示意见图2,其中1~12代表装置的12根吸附柱。装置核心部件为旋转分配阀(简称转阀),转阀带动12根吸附柱向流体流动相反方向转动,12根吸附柱又分别被抽余液、吸附进料、抽出液和解吸剂4个进出口分隔为4个区域。其中:吸附进料进口和抽余液出口之间是吸附区;抽出液出口和吸附进料进口之间是提纯区;解吸剂进口和抽出液出口之间的是脱附区;抽余液出口和解吸剂进口之间是缓冲区。各区吸附柱数目分别为:吸附区3节,提纯区4节,脱附区3节,缓冲区2节。试验过程中,吸附进料和解吸剂通过各自的计量泵经预热后注入吸附柱,抽出液由抽出液泵控制流量注入抽出液罐,抽余液靠系统压力平衡从吸附柱压入抽余液罐。转阀动盘和吸附柱外有一个大的加热套,用于保持系统的温度恒定。

模拟移动床试验解吸剂为质量分数大于99.5%的正壬烷;原料为预加氢重整拔头油,取自某炼化企业,组成见表3。

2 结果与讨论

2.1 不同类型烯烃在5A分子筛吸附剂上的吸附特点

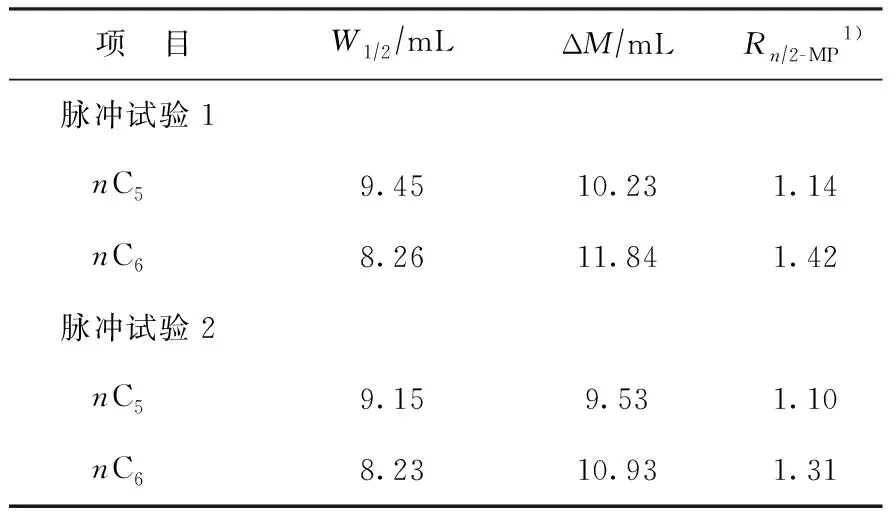

使用脉冲液1和脉冲液2对5A分子筛吸附剂进行动态脉冲试验,考察吸附进料中烯烃对5A分子筛吸附剂分离性能的影响,分别记为脉冲试验1和脉冲试验2。脉冲试验1和脉冲试验2的包络曲线如图3所示,计算得到的脉冲试验结果见表4。

■—2MP; ●—nC5; ▲—nC6

■—2-MP; ●—nC5; ▲—nC6; ◆

表4 脉冲试验结果

由表4可知,吸附进料中加入烯烃后,脉冲试验2中正戊烷和正己烷对2-甲基戊烷的净保留体积和分离度有所降低,说明烯烃影响了5A分子筛吸附剂的分离性能。由图3可知,4-甲基-1-戊烯和环己烯出峰位置与2-甲基戊烷基本一致,表明这两种烯烃都未进入5A分子筛微孔内部,原因是它们的分子直径均大于0.5 nm(5A分子筛孔径)。值得注意的是,脉冲液2中2-甲基戊烷、4-甲基-1-戊烯和环己烯的初始质量分数基本相等(约5.0%),但由图3(b)可以看出,环己烯的谱峰面积明显小于2-甲基戊烷,4-甲基-1-戊烯的谱峰面积更小,因此推断环己烯和4-甲基-1-戊烯可能在吸附剂上发生了反应,且4-甲基-1-戊烯反应更为明显。对比而言,试验过程中并未检测到1-己烯的谱峰,可能被5A分子筛吸附剂强烈吸附后洗脱较困难,或发生了反应。

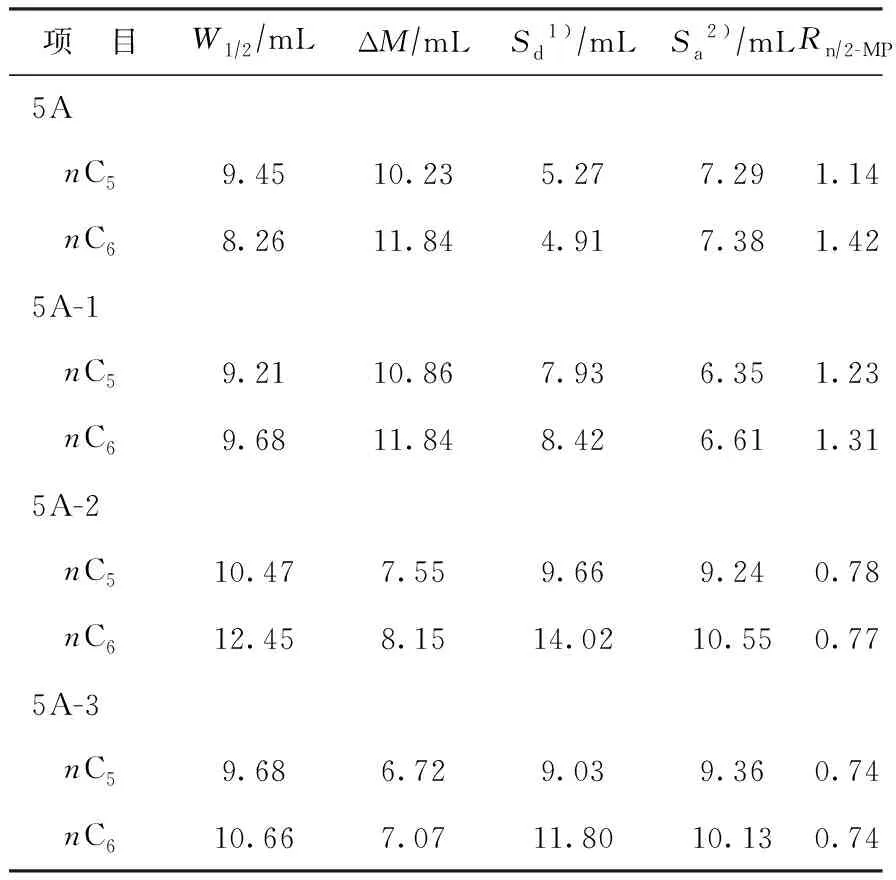

2.2 不同类型烯烃对5A分子筛吸附剂性能的影响

动态脉冲试验结果表明,吸附进料中一种或者几种类型的烯烃影响了吸附剂的分离性能,为了考察不同类型烯烃对5A分子筛吸附剂性能影响的规律,设计进行了烯烃预吸附循环试验。分别以含不同类型烯烃的循环液1、循环液2和循环液3对5A分子筛吸附剂进行预吸附试验,期间每3 h取循环流出液进行GC-MS分析,48 h后对吸附剂进行动态脉冲评价(脉冲液1)。动态脉冲试验前用解吸剂对系统进行冲洗以尽可能置换吸附剂预吸附的烯烃。不同类型烯烃预吸附后5A分子筛吸附剂的分离性能如表5所示,其中5A,5A-1,5A-2,5A-3分别代表新鲜吸附剂和5A分子筛吸附剂经循环液1、循环液2和循环液3预吸附循环试验后的吸附剂(下同)。

表5 烯烃预吸附试验前后5A分子筛吸附剂脉冲试验结果

由表5可知:1-己烯预吸附试验前后5A分子筛吸附剂的正、异构烷烃分离性能相差不大,表明吸附进料中质量分数约2%的1-己烯对5A分子筛吸附剂的分离性能影响较小;含质量分数约2%异构己烯、质量分数2%环己烯的吸附进料经5A分子筛预吸附后,正戊烷和正己烷的净保留体积均明显降低,半峰宽增大,吸附和脱附速率也明显降低,由此导致正戊烷和正己烷对2-甲基戊烷的分离度也显著降低,即5A分子筛吸附剂分离性能显著下降。

2.3 环己烯对5A分子筛吸附剂模拟移动床吸附分离性能的影响

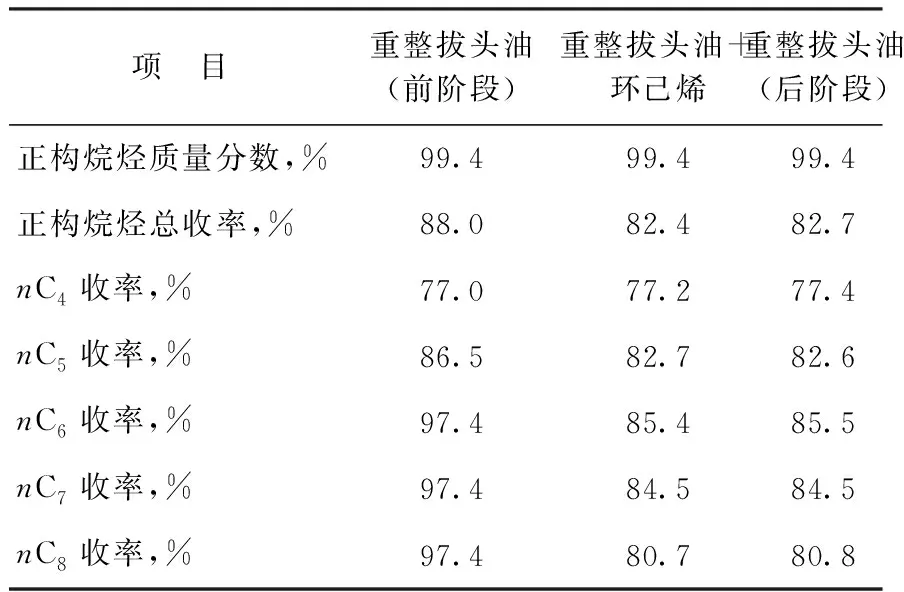

根据脉冲试验结果,异己烯、环己烯对5A分子筛吸附剂性能影响较显著,且环己烯影响更明显。为了进一步考察当进料中有烯烃存在时,5A分子筛吸附剂在连续吸附分离操作条件下的分离效果,先以某炼化企业提供的预加氢重整拔头油为吸附进料进行模拟移动床试验,然后保持操作参数不变,在吸附进料中加入质量分数2%的环己烯进行试验,再将吸附进料切换至无烯烃的预加氢重整拔头油。试验吸附分离结果如表6所示。

表6 吸附进料中加入2%环己烯前后5A分子筛吸附剂的分离性能

由表6可知:无烯烃的吸附进料经模拟移动床吸附分离后,抽出油中正构烷烃总质量分数可达99.4%,收率为88.0%;而吸附进料中加入质量分数2%的环己烯后,在正构烷烃纯度相当的情况下,正构烷烃总收率下降5.6百分点,其中nC4收率基本保持不变,nC5收率降低3.8百分点,nC6,nC7,nC8收率下降幅度达到或超过12.0百分点,说明碳链越长收率降低越明显,推测可能是吸附进料中环己烯的存在影响了吸附剂的传质速率。考察完环己烯的影响后,将进料重新切换至无烯烃的预加氢重整拔头油继续运行4 h,采样分析发现抽出油中正构烷烃收率为82.7%,相比加入环己烯时并未提高,说明环己烯对吸附剂的影响可能是不可逆的。

2.4 烯烃对5A分子筛吸附剂性能影响的原因分析

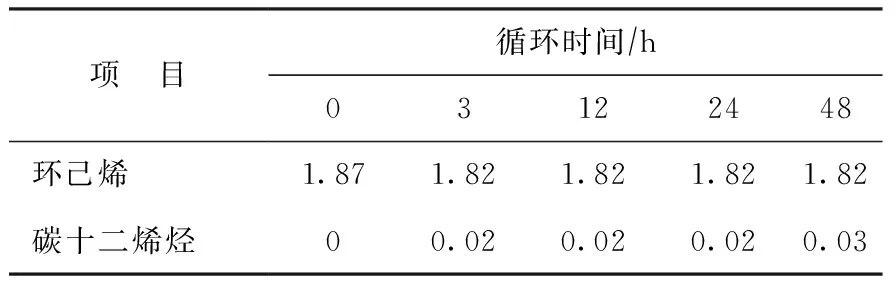

表7~表9分别为循环液1、循环液2、循环液3在预吸附试验过程中的物料组成。由表7可知,随循环时间延长,循环液1中1-己烯含量迅速降低,3-己烯(Z)、2-己烯(E)和2-己烯(Z)从无到有并迅速增加,6 h时已趋于稳定,表明1-己烯发生了明显的双键位置异构反应[11-12]。由表8可知,随循环时间延长,循环液2中4-甲基-1-戊烯含量明显降低,原因也是发生了双键位置异构反应生成3种甲基戊烯,此外还发生了少量的聚合反应生成了碳十二烯。由表9可知,随循环时间延长,循环液3中环己烯反应程度相对较低,仅存在少量聚合反应,这与2.1节脉冲试验观察到环己烯峰面积较大的现象相吻合。

表7 循环液1在预吸附试验过程中的物料组成 w,%

表8 循环液2在预吸附试验过程中的物料组成 w,%

表9 循环液3在预吸附试验过程中的物料组成 w,%

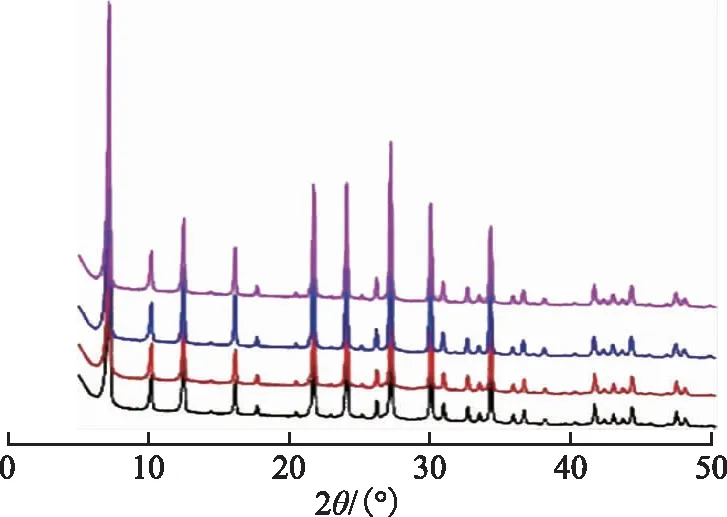

图4和图5分别为新鲜5A分子筛吸附剂以及不同类型烯烃预吸附后吸附剂的SEM照片和XRD图谱。由图4可见,所有样品中的分子筛晶粒均呈立方体轮廓,晶粒的平均直径约为1.1 μm,烯烃预吸附试验后分子筛形貌和分子筛表面无明显变化。由图5可见,烯烃预吸附试验后5A分子筛吸附剂衍射峰位置和强度均无明显变化。这表明吸附剂性能下降不是由分子筛晶体结构破坏造成的。

图4 新鲜5A分子筛吸附剂以及不同类型烯烃预吸附后吸附剂的SEM照片

图5 新鲜5A分子筛吸附剂以及不同类型烯烃预吸附后吸附剂的XRD图谱 —5A; —5A-1; —5A-2; —5A-3

表10为不同类型烯烃预吸附循环试验后5A分子筛吸附剂的比表面积和孔体积。由表10可知:1-己烯预吸附后的吸附剂微孔比表面积、微孔孔体积降低,介孔比表面积略微降低;4-甲基-1-戊烯、环己烯预吸附后的吸附剂微孔比表面积和微孔孔体积均未发生明显变化,但介孔比表面积均有较明显降低。原因可能是预吸附试验过程中一部分1-己烯进入5A分子筛吸附剂微孔内部并发生了反应,生成难以脱除的大分子物质,导致微孔孔体积略微降低;4-甲基-1-戊烯和环己烯由于分子尺寸较大,无法进入微孔孔道内,所以不会导致微孔比表面积和孔体积的降低。但是4-甲基-1-戊烯和环己烯可能在分子筛外表面发生双键异构反应和聚合反应,并生成了堵塞介孔孔道的大分子物质或者积炭类物质,导致介孔比表面积明显降低[7],而介孔的减少会影响正构烷烃的传质扩散,这对碳数越高的正构烷烃影响越明显。需要说明的是,脉冲试验、烯烃循环试验、模拟移动床试验均是在140 ℃下进行的,降低试验温度理论上能够减弱烯烃在5A分子筛吸附剂上的反应程度,但对5A分子筛吸附剂的分离性能不利。王红超等[9]对5A分子筛吸附剂吸附分离碳数为5~7的正构烷烃的研究结果表明,适宜的吸附温度为 90~150 ℃,温度低对传质不利,导致吸附剂选择性变差。

表10 不同类型烯烃预吸附循环试验后5A分子筛吸附剂的孔结构参数

3 结 论

(1)脉冲试验结果表明,不同类型烯烃对5A分子筛吸附剂性能影响不同,质量分数约2%的正构烯烃对5A分子筛吸附剂的分离性能影响较小,而质量分数约2%的异构烯烃或环烯烃能够明显降低5A分子筛吸附剂的分离性能。模拟移动床试验结果表明,质量分数约2%的环己烯使正构烷烃收率下降5.6百分点,且对5A分子筛吸附剂的影响可能是不可逆的。

(2)异构烯烃、环烯烃对5A分子筛吸附剂性能的影响比正构烯烃的影响更明显,因为异构烯烃、环烯烃在分子筛表面发生了聚合反应产生大分子物质或积炭类物质,堵塞了部分介孔孔道,导致介孔比表面积降低,介孔的减少影响了正构烷烃的传质扩散,且对碳数越高的正构烷烃影响越明显。