电磁阀节流孔板与过滤网的间隙对推力器室压的影响

高 岩,李 强,张 勇,李 卓,佟显义

(沈阳航天新光集团有限公司,沈阳,110861)

0 引 言

单组元推力器作为航天推进系统的常用组件,广泛应用于卫星、飞船等航天器,主要用于航天器的姿态和轨道调整[1]。单组元推力器主要由推力室和电磁阀组成,其中催化剂装填在推力室的催化床中。电磁阀主要用于给推力室供应推进剂,它作为开关控制元件,控制推进剂的开启和断流,实现推力器多次重复启动和脉冲工作,对推力器的开、关动态特性及脉冲特性有着重要的影响。由于电磁阀内部结构的复杂性和多样性,其流量和流阻的变化会影响推力器的室压,从而影响推力器的性能[2-3]。电磁阀的流阻对推力器性能的影响是至关重要的。

对单组元推力器的研究大多是将电磁阀和推力室分开进行仿真和试验研究,如杨亦婷、张峥岳、吴蔚锋等[4-6]分别针对轨/姿控发动机用电磁阀和发动机进行了数值模拟仿真;付拓取等[7]研究了无毒单组元推力器试验。Chang Hwan Hwang 等[8]分析了催化剂对肼单组元推力器热化学现象的影响。但这些研究并没有涉及电磁阀节流孔板与过滤网之间的间隙影响单组元推力器室压的情况。本文针对某单组元推力器在试车试验过程中出现的推力器室压偏低问题,采用仿真与试验相结合的方法解决了电磁阀节流孔板与过滤网之间的间隙影响单组元推力器室压的问题。

1 机理分析

1.1 电磁阀结构和工作原理

本文研究的电磁阀结构主要由阀体组件、线圈绕阻、过滤网组件、阀座、阀芯、罩壳、调整垫片、密封圈等组成。在电磁阀的入口处,安装节流孔板进行流阻调节,用来调试出与推力室匹配的流阻。

电磁阀的工作原理为:供电后,电磁铁线圈得电,产生磁场,阀芯在电磁力的作用下,克服弹簧力和介质压力使阀门打开,介质流通。停止供电后,阀芯在弹簧力和介质压力的作用下复位,阀门关闭,停止向推力室提供推进剂。

1.2 节流孔板结构

节流孔板安装在电磁阀入口处,通过滤网组件压紧在阀体上,安装结构示意如图1所示。滤网组件由滤网骨架、过滤网、支撑网和挡环构成,通过挡环将过滤网和支撑网压在滤网骨架内,然后将挡环和滤网骨架焊接成一体,滤网组件结构示意如图2所示。

图1 滤网组件与孔板配合示意(单位:mm)Fig.1 Matching diagram of filter screen assembly and orifice plate

1.3 机理分析

支撑网距孔板底端的理论间隙为0.3~0.7 mm,如图1所示,支撑网与过滤网均为平面结构,是极为不稳定的结构,并且加工过程中,支撑网与过滤网不是在张紧状态,而是在松弛状态下被挡环压紧到滤网骨架上,故极易在外力作用下(如液体流动形成的液压力)发生塑性变形。过滤网的变形对流阻的影响,需要从两个方面分析。

a)过滤网发生塑性变形,但是未与节流孔接触。这种情况下,过滤网的变形使得通过网面的液体介质的流场重新分布。相比平面状态,变形后的状态会有更大比例的液体介质受到网面的约束,引导到间隙盲腔处,与壁面发生碰撞,造成能量损失,直观的体现是引起了流阻的增加。节流孔板与过滤网之间的间隙越小,过滤网变形对液体流场重新分布的影响越大,带来的流阻损失会越大。

b)当电磁阀的支撑网在液流冲击下的变形超过间隙时,会堵住孔板上的节流孔,直接导致节流面积较小,电磁阀的流阻增大。

2 仿真分析

2.1 软件介绍

Fluent 软件是目前市场上最流行的CFD 软件之一,可用来模拟从不可压缩到高可压缩范围内的复杂流动,可用于模拟具有复杂外形的流体流动和热传导的计算。由于采用了多种求解方法和多重网络加速收敛技术,因而Fluent 能达到最佳的收敛速度和求解精度[9]。

本文采用Pro/Engineer 软件进行三维建模,运用Fluent 流体仿真软件,利用Realizablek-ε湍流模型结合多孔介质模型等效过滤网[10-11],对电磁阀的流阻、节流孔板和节流孔板与过滤网之间不同间隙下的流阻进行仿真分析。

2.2 参数设置及计算模型校准

2.2.1 节流孔板参数设置与校核

取未经过调试的新节流孔板,节流孔直径为1.986 mm,试验测得流阻为0.618 MPa。按照节流孔板流阻调试工装内部结构建立仿真流道模型,如图3所示,参数设置如表1 所示,仿真得到孔板流阻为0.619 MPa,如图4所示(流阻=入口压力-孔板出口压力,入口压力可由压力云图获得,其值为1.119 MPa,孔板出口处设置为恒压出口,压力为0.5 MPa),该值与孔板流阻测试值0.618 MPa吻合。

表1 仿真参数Tab.1 Simulation parameters

图3 节流孔板流阻调试工装内部结构仿真流道模型Fig.3 Flow passage model of internal structure of orifice flow resistance debugging tooling

图4 孔板压力分布云图Fig.4 Cloud chart of orifice plate pressure distribution

2.2.2 过滤网参数设置与校核

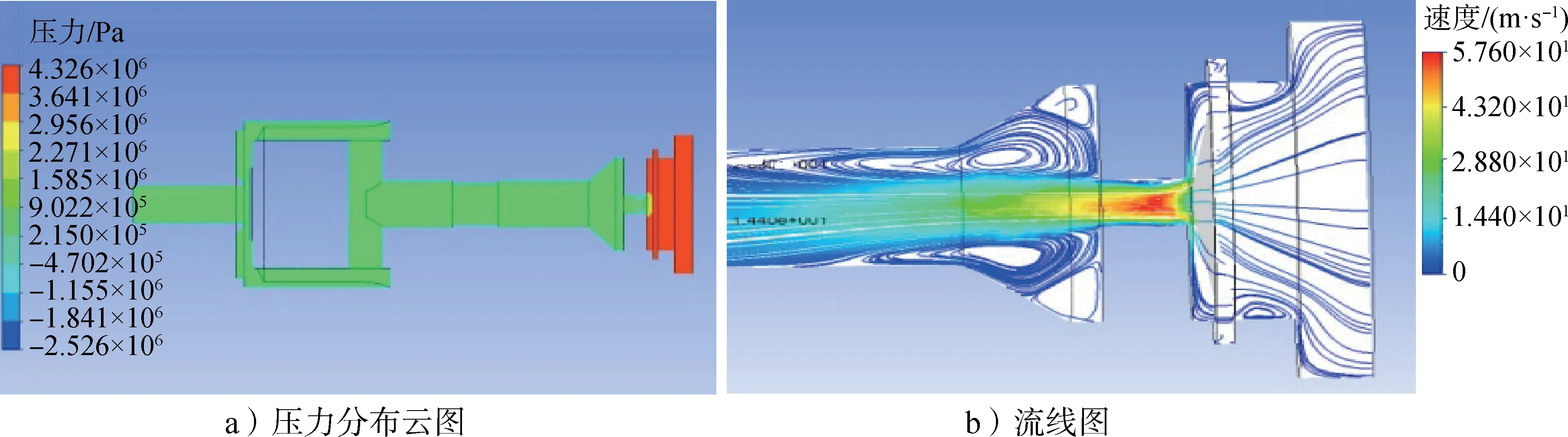

对电磁阀进行流阻测试,测得流阻为0.160 MPa。利用Realizablek-ε湍流模型结合多孔介质模型等效过滤网,电磁阀流道模型如图5所示,仿真得到电磁阀(安装未变形的过滤网、未安装孔板)流阻为0.164 MPa(流阻=入口压力-电磁阀出口压力,入口压力可由压力云图获得,其值为0.664 MPa,电磁阀出口处设置为恒压出口,压力为0.5 MPa),该值与流阻测试所得电磁阀流阻值0.160 MPa 吻合。电磁阀压力分布云图和流线图如图6所示。

图5 电磁阀流道模型Fig.5 Flow passage model of solenoid valve

图6 电磁阀(安装未变形过滤网、未安装孔板)压力分布云图和流线图Fig.6 The pressure distribution cloud chart and streamline diagram of solenoid valve (with undeformed filter screen and orifice plate installed)

2.2.3 电磁阀安装孔板后流阻仿真(安装未变形的过滤网)

过滤网初始安装状态孔板与过滤网的间隙为0.5 mm,以该距离对电磁阀安装孔板后的流道进行建模,流道模型如图7所示,孔板孔径及过滤网参数分别按照上文模型设置。 仿真得到流阻为1.285 MPa, 该值已明显高于电磁阀流阻(0.164 MPa)与孔板流阻(0.619 MPa)二者之和0.783 MPa,压力云图如图8所示。

图7 过滤网初始安装流道Fig.7 Ⅰnitial installation channel of filter screen

图8 过滤网初始安装状态下压力分布云图Fig.8 Cloud chart of pressure distribution under initial installation of filter screen

2.2.4 电磁阀安装孔板后流阻仿真(安装变形的过滤网)

过滤网变形后过滤网出口面与孔板边缘贴近,仿真时该值取0.08 mm,以该距离对电磁阀安装孔板和变形的过滤网流道进行建模,流道模型如图9 所示。仿真结果显示,过滤网变形后电磁阀流阻高达3.826 MPa,压力云图如图10所示。

图9 电磁阀安装孔板和变形的过滤网的流道模型Fig.9 Flow passage model of solenoid valve installation orifice and deformed filter screen

图10 电磁阀安装孔板和变形的过滤网压力云图和流线图Fig.10 The pressure distribution cloud chart and streamline diagram of solenoid valve(with installation orifice and deformed filter screen)

2.2.5 电磁阀未安装孔板,安装变形的过滤网对电磁阀流阻影响的仿真分析

对安装变形的过滤网(最大变形量为0.6 mm),但未安装节流孔板的电磁阀进行流阻仿真,结果如图11所示,流阻为0.170 MPa(流阻=入口压力-电磁阀出口压力,入口压力可由压力云图获得,其值为0.670 MPa,电磁阀出口处设置为恒压出口,压力为0.5 MPa),与电磁阀(未安装孔板、安装未变形的过滤网)情况(第2.2.2 节仿真结果为0.164 MPa)相比,其流阻值相差仅为0.006 MPa,两者仿真结果基本保持一致。

图11 电磁阀未安装孔板,安装变形的过滤网的压力云图Fig.11 Pressure distribution cloud diagram of solenoid valve without orifice plate and deformed filter screen

2.2.6 节流孔板与过滤网之间的间隙对电磁阀流阻的影响

分别对节流孔板与过滤网不同间隙(0.08 mm、0.15 mm、 0.3 mm、 0.5 mm、 0.8 mm、 1.0 mm、1.2 mm、1.5 mm、1.8 mm、2 mm、2.5 mm)工况下的电磁阀流阻进行仿真。仿真模型如图12 所示,部分仿真结果如图13 所示,节流孔板与过滤网不同间隙下电磁阀流阻变化曲线如图14 所示,节流孔板与过滤网不同间隙下电磁阀流阻值见表2。从图14中可以看出,当孔板与过滤网间隙小于1.0 mm 时,随着孔板与过滤网间隙越小,电磁阀流阻显著增大。当孔板与过滤网间隙大于1.5 mm,孔板与过滤网间隙对电磁阀流阻无显著影响。

表2 孔板与过滤网不同间隙下的电磁阀流阻Tab.2 Flow resistance of solenoid valve with different gap between orifice plate and filter screen

图12 不同间隙下电磁阀流道模型Fig.12 Flow passage model of solenoid valve with different clearanc

续图13

图14 孔板与过滤网不同间隙下电磁阀流阻变化曲线Fig.14 Flow resistance curve of solenoid valve with different gap between orifice plate and filter screen

通过流阻仿真分析结果可知,节流孔板与过滤网的间隙直接影响到电磁阀的流阻。从不同间隙工况下电磁阀的仿真流线图来看,流体是均匀通过过滤网的,当间隙减小到一定值后,网面约束作用会把越来越多的流体介质引导至间隙盲腔处,与壁面发生碰撞,造成能量损失,使电磁阀的流阻随着间隙减小变得越来越大。

2.3 仿真分析小结

通过仿真分析,得出以下结论:

a)电磁阀安装变形的过滤网,在未安装节流孔板的情况下,不会对电磁阀流阻产生影响;

b)电磁阀安装节流孔板和过滤网之后,在过滤网变形的状态下,随着过滤网与孔板之间的间隙的减小,电磁阀的流阻会逐渐增大;

c)当节流孔板与过滤网间隙大于1.5 mm 时,节流孔板与过滤网的间隙对阀门流阻无显著影响。

3 解决措施与试验验证

3.1 解决措施

根据仿真分析的结果,通过将节流孔板与过滤网之间的间隙加大能有效避免电磁阀流阻异常变大的情况,进而避免引起推力器室压降低。故制定如下解决措施:在不改变电磁阀结构、充分利用电磁阀入口处内部空间的前提下,最大限度增大节流孔板与过滤网之间的间隙,将节流孔板更改为锥形结构,如图15所示,二者间距可达2.5 mm 以上,可有效地保证孔板流道的流通面积。

3.2 仿真分析

对更换新节流孔板方案后的电磁阀进行仿真,得出压力云图如图16 所示,得到其流阻为0.817 MPa,与第2.2.3 节所述电磁阀流阻与孔板流阻之和0.783 MPa接近。仿真分析结果表明,将节流孔板结构改为锥形结构方案可行。

图16 安装新孔板后的电磁阀压力分布云图Fig.16 Pressure distribution cloud diagram of solenoid valve after installing new orifice plate

3.3 试验验证

根据上文仿真分析结果,制定验证试验,试验情况如下。

3.3.1 流阻测试

a)电磁阀和孔板流阻测试值分别为0.160 MPa和0.618 MPa;

b)电磁阀未安装孔板,安装变形过滤网的状态下,进行流阻测试,测得电磁阀流阻为0.164 MPa,与a)中测得电磁阀流阻0.160 MPa的偏差很小,并与仿真结果0.170 MPa 较一致。因此过滤网变形产生的流阻变化对电磁阀流阻的影响基本可以忽略不计;

c)电磁阀安装孔板和未变形的过滤网状态下,进行流阻测试,试验测得电磁阀流阻为3.796 MPa,出现电磁阀流阻异常偏大的情况,试验后观察发现过滤网沿着液流方向发生了塑性凹陷变形,这与第2.2.4节的仿真分析情况一致,该结果表明电磁阀安装孔板时过滤网变形后,电磁阀流阻会显著增大。

3.3.2 推力器试车试验

将电磁阀安装的节流孔板更换为改进后的锥形结构,通过专用节流孔板流阻调试工装调试出与推力室相匹配的流阻0.359 MPa 后,搭配推力室组合为推力器进行试车试验。试车过程中未见因电磁阀流阻异常增大导致推力器室压降低的情况,推力器各项性能参数良好,故采取的解决措施经试验验证有效。

4 结 论

本文以某单组元推力器在试车试验中出现推力器室压偏低的问题为研究对象,借助CFD软件Fluent仿真分析与试验验证,重点研究了电磁阀入口安装的节流孔板与过滤网之间的间隙情况并提出改进措施,得出以下结论:

a)电磁阀入口安装的节流孔板与过滤网之间的间隙过小导致电磁阀流阻异常增大,从而导致单组元推力器室压降低。

b)将电磁阀入口安装的节流孔板结构更改为锥形结构的方法,可避免节流孔板与过滤网之间的间隙过小导致电磁阀流阻异常增大,从而导致单组元推力器室压降低。

本研究为其他推力器的设计与试验提供了有益的借鉴。