海上稠油油田热水复合增效适应性初步探索

袁玉凤,戎凯旋,李田靓,魏 鹏,张 颖,高 杰,赵心茹

(1.中海油田服务股份有限公司油田生产研究院,天津 300450;2.海洋高效开发国家重点实验室试验与分析室,天津 300450)

目前热水复合驱矿场应用少,仍处于先导实验阶段,尚未实现工业化推广,多为室内实验药剂性能评价与数值模拟研究。

(1)热水驱研究现状:2005 年薄芳等[1]、2011 年王其伟等[2]开展孤岛油田渤21 块蒸汽吞吐转热水驱开采研究,采收率提高4.00%;2013 年曲瑛新等[3]开展江桥杜66 块蒸汽(驱)吞吐转热水驱研究,采收率提高6.03%;2015 年,KIRK 等[4]开展加拿大Pelican Lake 油田水/聚驱转热水驱,采收率提升明显。此外,辽河欢喜岭油田锦99 块[5],新疆昌吉油田吉7 井区[6],吉林长春岭油田长109 区块[7],深圳分公司恩平18-1 油田[8]已开展热水驱室内实验研究及数值模拟研究,采收率提高幅度明显。

(2)热水复合化学剂驱研究现状:2004 年石晓渠等[9]、2005 年张润芳等[10]、2007 年李胜彪等[11]开展河南油田B125 断块蒸汽吞吐转热水(表面活性剂)驱,采收率提高7.50%;2004 年袁士义等[12]开展锦90 块蒸汽吞吐转热水+氮气泡沫驱,采收率提高5.50%。胜利尚南油田尚10-49 块[13]、渤海南堡35-2 油田[14]、滨南稠油郑364 块[15]、辽河油田海26 块[16]开展热水复合表面活性剂室内实验研究,驱油效率提高8.0%~30.0%。孤岛油田渤21-7-19 井区、15 井区[17]、河南井楼油田L3086井[18]开展热水复合泡沫室内实验研究,驱油效率提高30.0%以上。乐安油田草四断块开展热水复合泡沫数值模拟研究[19],采收率提高6.00%左右。

(3)热水复合气体研究现状:新疆油田九6 区[20],埋深200 m,油层厚度4~40 m,孔隙度0.3,平均渗透率2 077 mD,开展热水复合CO2室内实验研究,驱油效率提高36.8%。

结合广大学者的研究成果,初步认为:热水驱较冷水驱可提高采收率5.00%左右,热水复合驱可在热水驱基础上进一步提高采收率约5.00%。为了更加深入的探索热水复合驱的适用条件,本文通过开展热水复合增油的主要增产机理、地质油藏参数适应性、注采参数优化等研究,初步探索热水复合驱的适用性,为海上热水复合驱的现场推广应用奠定基础,为渤海稠油油田的高效开发提供有效借鉴。

1 热水复合驱增产机理

热水复合采油技术主要以热水携带热量为基础,加入辅助化学剂/气体,充分利用化学剂/气体对原油或油藏理化性能的改变,提高驱油效率和波及体积,增强热采开发效果。

1.1 热水驱增产机理

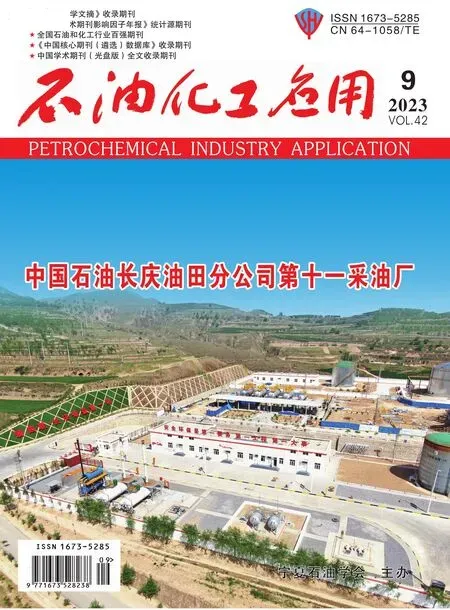

(1)降低原油黏度(图1),改善流度比;增大油相相对渗透率、提高水驱油效率;降低残余油饱和度,减缓含水率上升。

图1 X 油田原油黏温曲线

取海上X 油田3 口井油样开展室内实验研究,研究表明:随温度的升高,油、水两相渗流区变宽,束缚水饱和度上升,残余油饱和度减小;在70~200 ℃,等渗点均>50%,地层岩石亲水;随温度的升高,等渗点右移,由64.4%上升至76.1%,岩石亲水性变强,在水驱油过程中表现为驱油效率的提高,见图2。

图2 不同温度油水相渗曲线(X 油田X2 井)

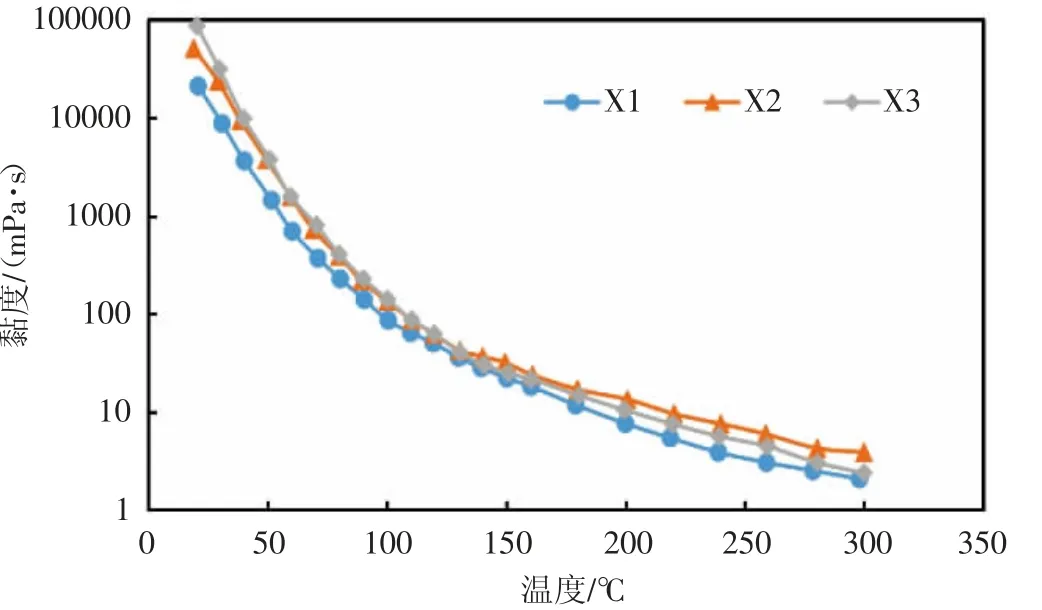

(2)加热降界面张力机理:随着温度升高油水界面张力降低,界面膜强度减弱,更容易形成乳状液,随着含水率的增大,平均液滴个数增多,平均液滴直径增大,从而增加渗流阻力,在一定程度上堵塞高含水率的优势通道,迫使热水转向,降低热水指进,提高采收率。以X油田X4 井为例,见图3,当温度从50 ℃升高至110 ℃时,油水界面张力降幅约14%。

图3 界面张力随温度的变化曲线(X 油田X4 井)

(3)热膨胀机理:岩石的热膨胀系数为7.8×10-6/℃,远小于原油的热膨胀系数。以X 油田的X2 井为例,温度从50 ℃上升至110 ℃时,等质量原油体积增加4.026 0%、岩石体积增加0.046 8%,原油、岩石的热膨胀作用可提高地层能量,从而提高原油采收率。

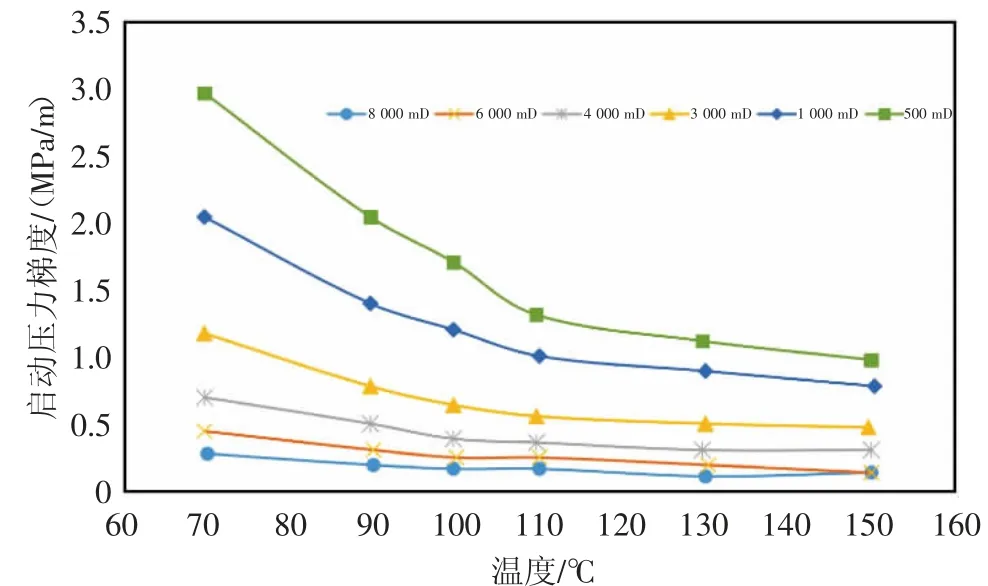

(4)加热降低启动压力梯度机理:稠油油田水驱开发时,原油的流动不仅与黏度和渗透率有关,还需要考虑启动压力梯度的影响。只有当注入压力能够克服启动压力梯度时,原油才能流动。以X 油田X2 井为例(图4),确定目标区域的拐点温度大约为80 ℃,当注热温度为110 ℃时,可以大幅降低乃至消除启动压力梯度,能够有效地提高原油在地层中的流动性。

图4 X 油田X2 井稠油启动压力梯度-温度关系

1.2 热水复合化学剂增产机理

(1)复合驱油剂:驱油剂可以降低表面张力,驱油剂与热水协同作用,可以协同改变油水相渗,降低残余油饱和度,从而提高整体驱油效率,改善开发效果,见图5、图6。

图5 界面张力与驱油剂浓度的关系曲线

图6 残余油饱和度与驱油剂浓度的关系曲线

(2)复合泡沫:“堵水不堵油、堵高不堵低”,封堵大通道,扩大波及系数;泡沫剂降低油水界面张力,改善岩石表面润湿性,见图7、图8。

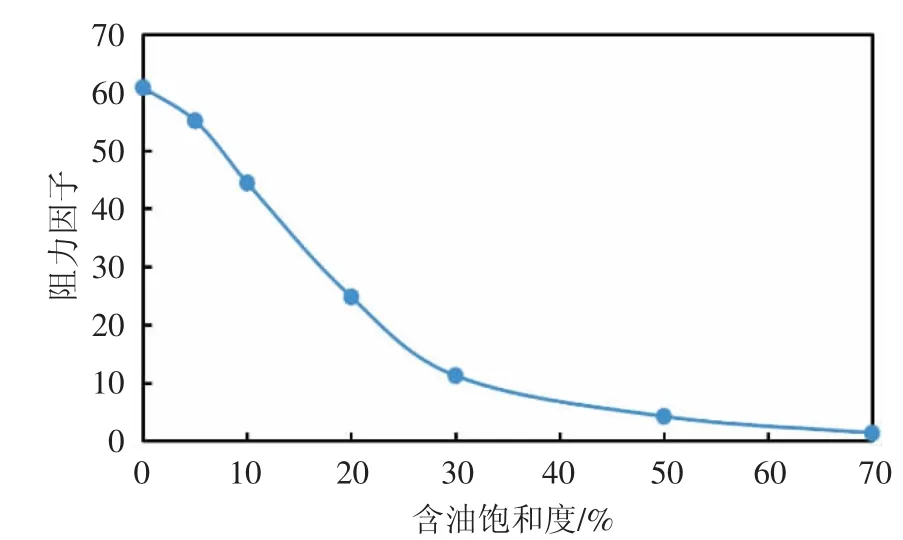

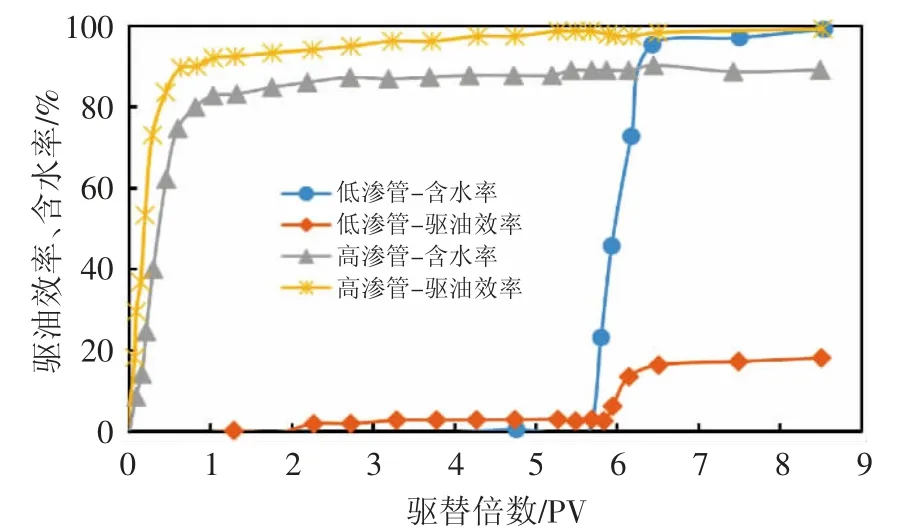

图7 含油饱和度与阻力因子关系曲线

图8 复合泡沫驱-双管实验

1.3 热水复合气体增产机理

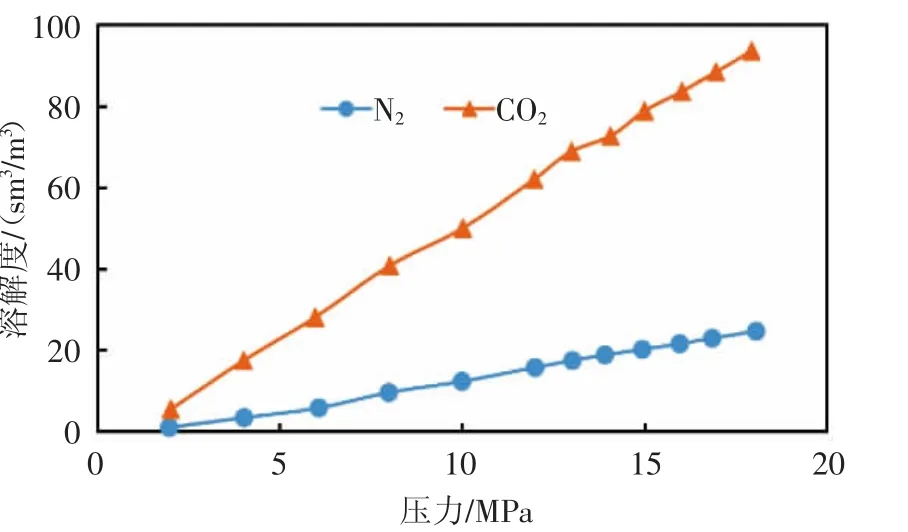

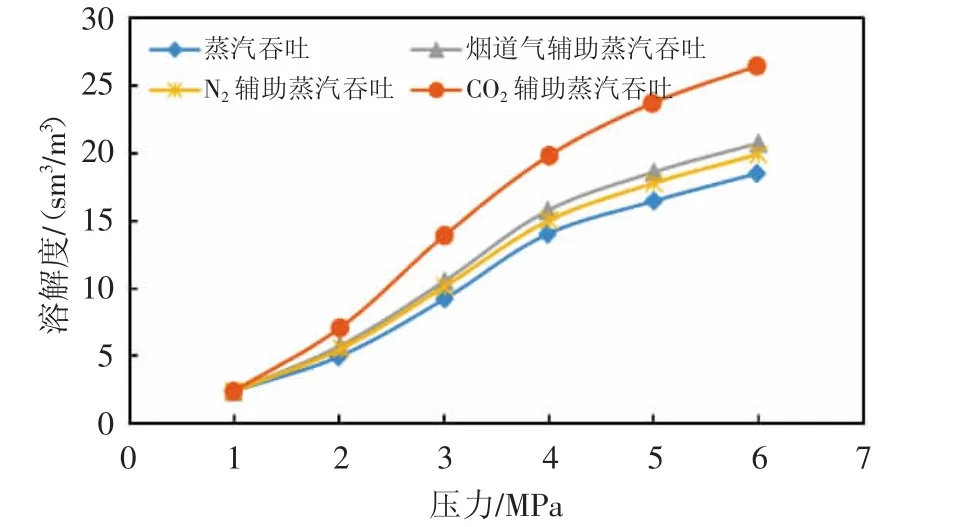

热水复合气体后,由于气体在原油中的溶解能有效降低原油黏度,降低表面张力,提高驱油效率;研究表明,CO2与N2相比:CO2在原油中的溶解度明显高于N2,原油溶解CO2后体积膨胀能力更强,黏度的降幅更大,降低表面张力作用更强,增油效果更显著,烟道气增油效果介于两者之间,见图9~图11。

图9 不同温度下气体降黏效果

图10 不同压力下气体溶解度

图11 不同气体开发效果

2 热水复合驱适应性分析

2.1 模型选取

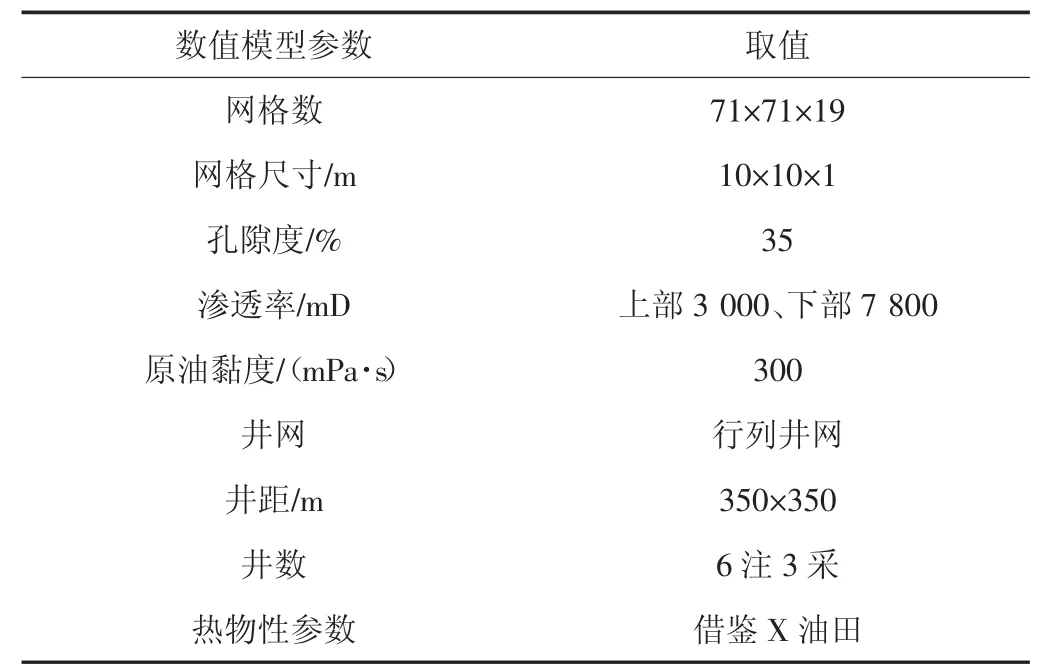

采用CMG 商业软件,选取旅A 油田1 号块典型井组为研究对象,构建机理模型,模型参数取值见表1。

表1 数值模型参数取值表

通过文献调研,热水复合驱应用案例主要关键影响参数范围:渗透率600~5 000 mD、厚度3~21 m、孔隙度21%~37%、黏度95~5 000 mPa·s;结合文献调研与海上油田热水驱潜力区块地质油藏参数范围,本次参数适应性研究关键参数取值范围:渗透率1 000~6 500 mD、厚度6~50 m、孔隙度25%~35%、黏度100~460 mPa·s,在此基础上开展注采参数优化研究。

2.2 关键油藏参数适应性研究-黏度

随黏度增大,热水复合驱采收率增幅呈先增后降的趋势,黏度在150~1 000 mPa·s 采收率增幅4.26%~8.76%;黏度太小,冷采效果较好,热水增效不明显;黏度太大,热水因携热量小增效能力有限,需采用注蒸汽开发;初步认为黏度在150~1 000 mPa·s 适合热水驱开发,见图12。

图12 热水复合驱-黏度与采收率的关系曲线

2.3 关键油藏参数适应性研究-储层厚度

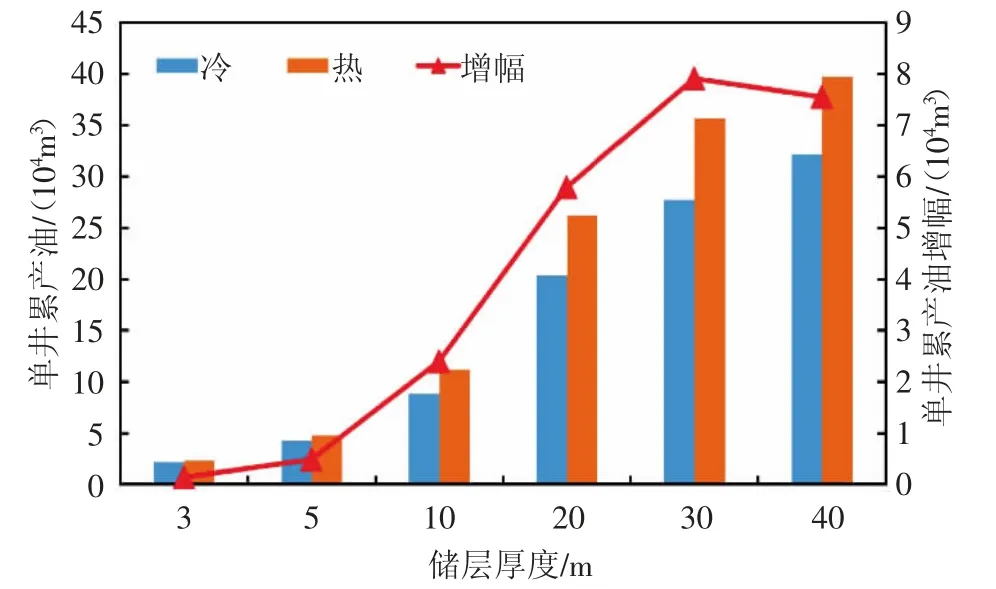

储层厚度3~40 m,单井累产油增幅(0.13~7.90)×104m3;采收率增幅1.00%~6.90%;初步探索认为储层厚度大于5 m 适合热水驱开发,见图13、图14。

图13 储层厚度与单井累产油的关系曲线

图14 储层厚度与采收率的关系曲线

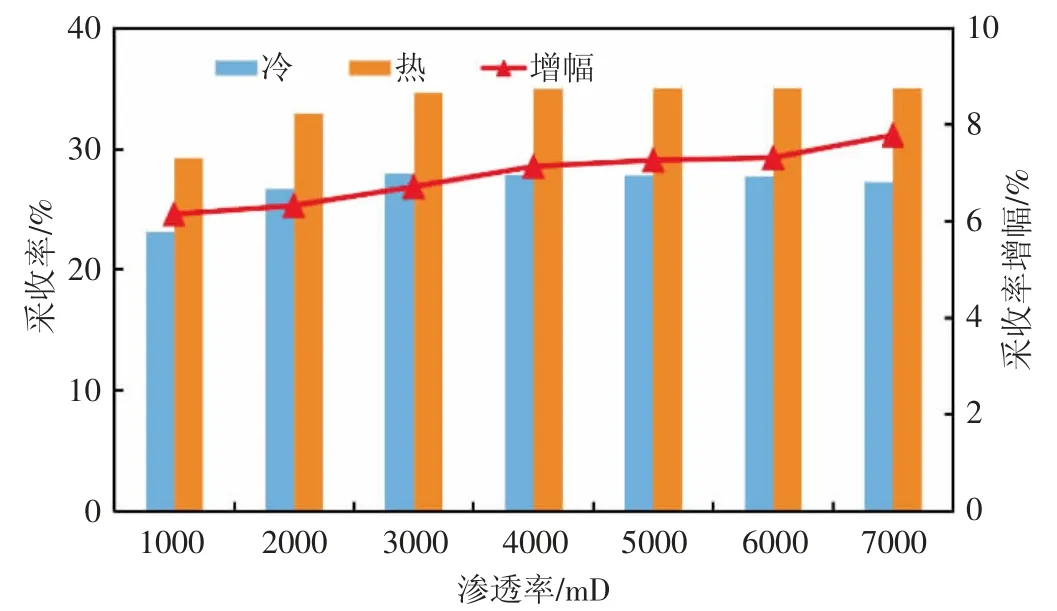

2.4 关键油藏参数适应性研究-渗透率

渗透率过低,波及范围小,热作用有限,增幅相对较小;热水驱采收率增幅与渗透率呈正相关,1 000~7 000 mD 热水驱增油效果差异不明显。初步探索认为渗透率大于1 000 mD 适合热水驱开发,见图15。

图15 渗透率与采收率的关系曲线

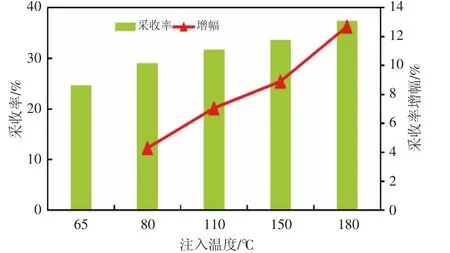

2.5 注入参数优化-注入温度

注热水温度,满足工程要求的条件下,温度越高越好(图16);注热温度应结合目标油品性质、经济性、现场条件等综合考虑。

图16 注入温度优化

2.6 注入参数优化-注入时机

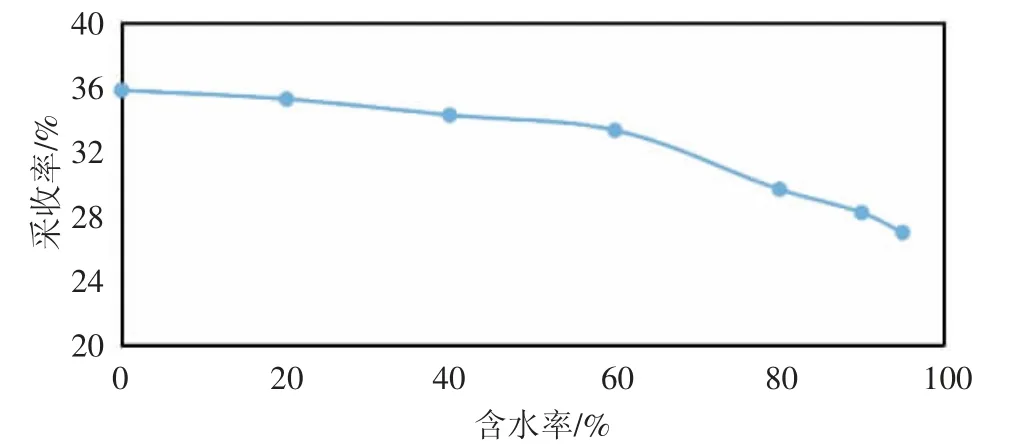

注入时机研究:越早注热水越好(图17),这是因为注入的热量加热地层中存水的损失增大,热利用率降低。随着注入时机的延后,采收率逐渐降低,60%含水率以后,下降的更快,单位热焓利用率对应的采出程度更低。

图17 注入时机优化

2.7 注入参数优化-注入介质

采用热水复合增效技术可在冷水的基础上提高采收率5.00%~10.00%,由于X 油田长期水驱开采,优势通道发育,在注热前辅助凝胶前置段塞,封堵大孔道,增大波及范围与热能利用率,开采效果明显提高,数值模拟研究表明:热水+凝胶+多元气体+泡沫采收率较冷水的基础上提高10.10%,较热水提高5.10%,大幅度改善了开发效果,认为是最佳注入介质,见表2。

表2 注入介质优选

3 结语

(1)热水复合驱研究现状调研表明:热水驱较冷水驱可提高采收率5.00%左右,热水复合驱采收率可在热水驱基础上进一步提高约5.00%;

(2)数值模拟研究初步认为:黏度150~1 000 mPa·s、储层厚度大于5 m、渗透率大于1 000 mD 的油田适合热水驱开发;

(3)在满足工程要求的条件下,注入温度越高越好,注入时机越早越好;热水+凝胶+多元气体+泡沫采收率较冷水的基础上提高10.10%,较热水提高5.10%,为最优注入介质。