综采工作面设备回撤工艺优化研究

郑艳春,李冬冬,张利军

(晋能控股装备制造集团赵庄二号,山西 长治 046000)

晋能控股装备制造集团某煤矿从成立至今,共发生了十多次综采倒面作业,都是采用绞车和轨道联运的方式,其倒面作业效率低、风险大。因此,如何对综采工作面的装备回收过程进行优化,以提升装备回收工程效率,减少风险,已成为制约矿井可持续发展的关键问题。

1 工程概况

晋能控股装备制造集团某煤矿主要开采3#煤,该煤的平均厚达5.5m,具有较好的稳定性和较低的倾角。3314 综采工作面在井田中部南边,可采走向长1946.5m,倾斜长度175m,煤层一般为3#煤,煤层构造比较简单。采场正顶板由平均2m厚的砂质泥岩组成,基顶为一块石英砂岩,其厚度平均为9m。综采工作面采用运输槽进风和回风管构成的“U”型排风体系,两顺槽的净宽都是5000mm,高都是3400mm。

2 以往末采及设备回撤工艺

2.1 以往综采工作面末采工艺

2.1.1 以往末采工艺

在以前的工作面末尾阶段,在顶板上铺上10m×1.2m 的双层金属网,每个周期结束需要进行一次网络连接。将钢索以1m的间隔铺设在铁丝网下面[1]。综放工作面的回采巷宽4m,高2.9m。

2.1.2 以往工作面通道支护方式

在采场下,切下最后一片煤后,对采场下的顶板和煤壁进行了锚网支护。图1显示了传统撤退通道的整体支撑计划。回采工作面的顶板和顶板的支护标准和要求是:

图1 以往回撤通道总体支护方案示意图(单位:m)

(1)顶板支护。锚杆形式和规格:使用的材料是BHR500,杆体是22#左旋无纵筋螺纹钢筋,长度为2400mm 的树脂加长锚固,使用了两种锚固剂,一种是MSCKb2335,一种是MSZ2360。

锚索:采用1×19 股高强度钢绞线,直径22mm,长7300mm,带树脂增强锚,使用一根MSCKb2335,两根MSZ2360。每6个支架安装一条锚链,锚链与支架之间的距离为3000mm,距离支架两侧1000mm。尾端装有高强度的固定装置,与300mm×300mm×14mm的高强度金属支架相匹配。

(2)煤帮支护。锚杆形式和规格:采用的是BHR500的材质,22#左旋无纵筋螺旋钢丝作为杆体,用2400mm 的树脂进行加长锚,采用了两种锚固液,一种是MSCKb2335,一种是MSZ2360。锚杆配置:在一条直线上配置3 个,每个直线之间的距离是1000mm,排距是1500mm,巷面的顶部距它的距离是500m,而在它的下方距离底板400mm。

在工作面上,在转换支架的顶梁和前梁的上部,沿着走向,要穿过一块5000mm 的工字钢,每个框架不低于一块。在梁端支有一根单柱式支撑的情况下,用工字形钢筋支撑整个煤面。在工作面中,在每个支撑前梁上穿过2000mm 的走向木头,搭接长不小于400mm,一端支撑在采场的顶部,在梁端支着单个支柱。

2.2 运输顺槽设备回撤工艺

在工作面停止开采之后,对全部的装置进行断电,将电厂列车高压电缆拆除后,按次序分解皮带输送机、转载机、破碎机等,采用多个绞车接力,然后分别将各装置拖动到指定的位置。采用绞车和滑轮作为转向装置,将工作面中的刮板输送机与采煤机拖拽到回风顺槽的装车点,再利用绞车与装车点的起吊点,将装置准确放置在WC8无轨胶轮车上,将装置提升到井口后进行回收。

2.3 以往工作面支架回撤工艺

在运送顺槽设备、刮板输送机及采煤机撤离完毕后,再将位于工作面上的水力支架卸下。

用绞车将液压支架拉起并调整方向,然后拖至停采面上的卸载平台,液压支架经装载平台装载到平板车上,再经轨道输送到输送顺槽换装点,最终由平板车上装载到托架上运走。原装置回收传送系统的原理图如图2所示。

图2 原设备回撤运输系统示意图

3 末采及设备回撤工艺革新

3.1 末采及回撤通道支护工艺

3.1.1 末采工艺

在3314工作面上,在最后一次开采过程中,使用了两卷90m×12m 的高强聚醋酸纤维软质网片,取代了常规的二次金属网片。在切割煤炭的时候,只需要两个人在采煤机的前后支架上操纵手动绞车就可以把软网抬起并放下来,取代了每一个周期都需要通过前面的运输机来人工进行网络连接的过程。与此同时,为了避免在回放支架过程中窝头产生大范围的来压,在最后开采阶段,减小了钢索的间隔,前5 道钢索间隔0.5m,后8道钢索间隔0.8m。回采巷道的宽度是4.5m,高度是3.1m。

3.1.2 回撤通道支护工艺

(1)采场顶采用了锚索和柔性纤维网结合钢梯梁支护的形式。在3314 采场巷道的整体支撑设计中,支护方案见图3。

图3 3314工作面回撤通道总体支护方案图(单位:m)

顶板锚索布置:

第一步:在3314 工作面在最后一次开采开始挖槽之前(在没有更多的移动架次之前),在前横梁上对顶板锚杆支护进行了研究。拉线长度为7300mm,两个支撑间设置一根拉线,锚索托盘与拉线板紧密贴合。

第二步:煤机割通了一片煤层,用支撑杆做膨胀梁支护顶,再用“锚杆+钢筋梯梁”的支护法。锚索的长度为7300mm,阶梯梁的间隔为1.5m×3个孔洞,每两架支护一次,必须与在第1阶段所设置的支架形成一个十字支撑,并与第2 阶段所设置的支架支撑的距离为800mm。

第三步:取下托架,将1m 长的一字梁放于托架前方,由机首向机尾推送前溜,切煤机进行最后一次切煤。在割到最后一刀的时候,要及时对顶板和煤帮采取必要的支护措施,具体的支护要求是:根据顶板状况的差异,选择的煤机数量在20~30架之间,在整个支护过程中,需要完成4~6 次的支护。每两个支架支撑一次,需要与二个支架构成十字支撑,并与二个支架之间的距离为0.8m。

(2)采场煤顶的支撑形式为:在施工过程中,采用了拉绳及加强台阶梁支护,并在拉绳中间布置了几根锚杆。

锚索布置:沿横向设置钢筋阶梯梁,锚索间距为1500mm,每排2 条,上、下两排锚索间距为1800mm,沿竖直煤面钻孔,距顶板、底板间距为650mm。

锚杆布置:锚杆的排距为1500mm,每排1 根,与顶、底间距均为1550mm,锚杆的布置与顶、底板均垂直。

3.2 运输顺槽设备回撤工艺革新

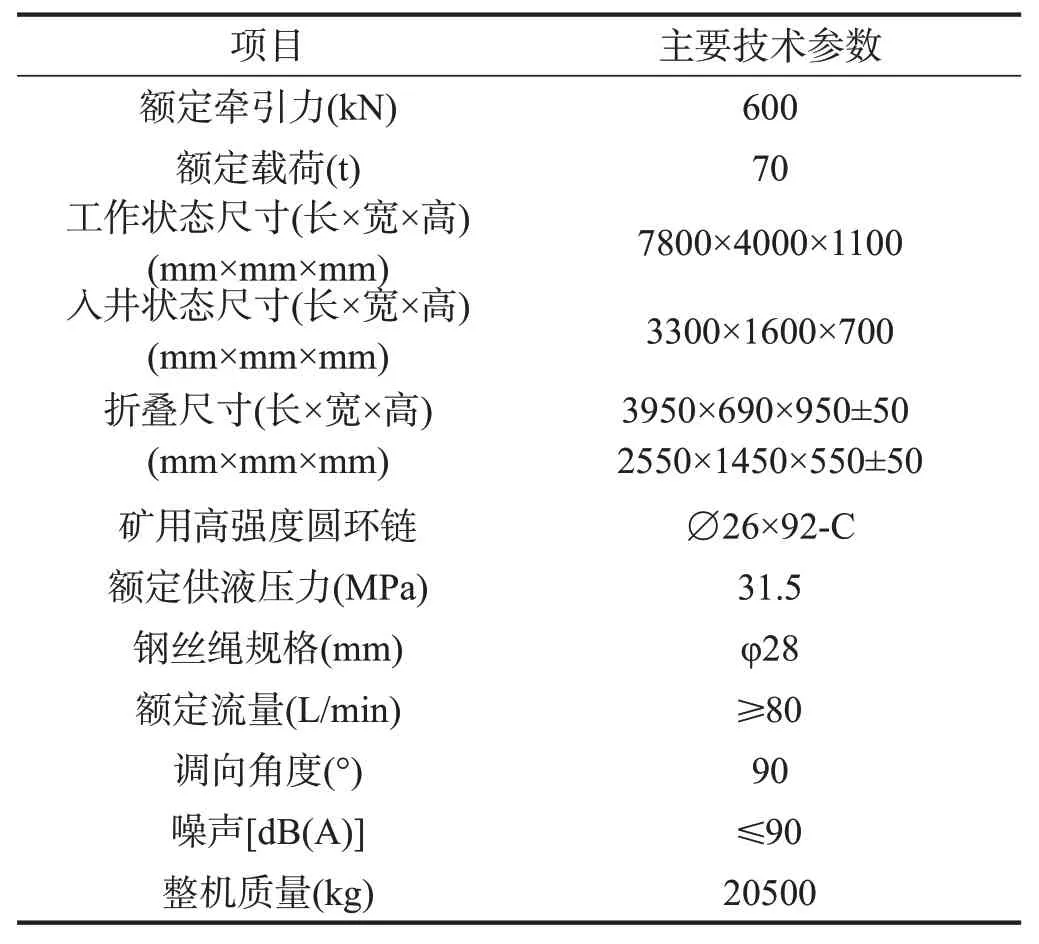

等所有有关的装置都拆卸完毕后,采取新式的BYSX-10x2(A)起吊装置,代替绞车的使用,然后将拆除的设备如皮带输送机、破碎机等装置放入WC8 胶轮车进行回收。液压臂架式起吊装置主要技术参数见表1。

表1 液压臂架式起吊装置主要技术参数

BYSX-10x2(A)型矿井用液压悬臂式吊装装置,其工作过程主要有:在巷道中的运输流程、支顶流程和吊装流程[2]。

井下搬运工艺:提升机可以自行在井下搬运,也可以由辅助搬运设备搬运到工作面或切眼巷中。

支顶工序:在吊装较重的物体时,需要采用机身尾托;用四条腿支撑,钢轨可以提升到250mm,确定钢轨离地后,即可进行吊运。

吊装过程(无线遥控):伸出伸缩臂、旋转吊臂、落下吊臂、放出伸缩链、起吊。

3.3 工作面液压支架回撤工艺革新

(1)在卸下液力支承前,底部的三角部分必须修平。采用2500mm×2500mm的一个等腰线,保证1#支护基部与煤墙之间的距离达到7m。为保证架式车辆的通过,在回送顺槽下巷及回采巷底铺上聚合物密封件。

(2)利用TYH-600 型液压支架移位装置代替了以往的吊车,完成了对支架的回收。具体的技术参数列于表2。

表2 液压支架调移装置主要技术参数

该液压支架调整机构由倾斜平台、过渡平台、转向平台、装车平台、两条牵引臂、两条装车臂及液压系统等构成。在支承基座的前方设置了一个倾斜工作台,可以使水力支承平稳地导向到调整工作台的上方;所述的转体平台构成了转体部分,能够带动全部的液压支架进行摇摆;旋转工作台,拉动液压架,逐步地调节90°;所述的卸载平台对所述的液压支架进行方向调整后,从所述的载重装置上卸下;提升机构安装在装载平台的前端,可调节装载平台的高度,为将液压支架转移到托架上提供了一个良好的环境。

采用TYH-600 型油柱支柱移动装置取代绞车,完成抽架、调向、装车、推移动装置、拉掩护架等工序的集中自动化操作,并通过支撑车将油柱从工作面运输到井下车场[3]。

3314工作面设备回撤运输系统示意图如图4所示。

图4 3314工作面设备回撤运输系统示意图

4 结论

(1)在末回阶段,采用聚醋酸纤维软体网状结构替代传统的钢质网状结构,可减轻工作面工人的劳动负荷,提升工作面工作效果,同时也可减少前方运输机网络化过程中,工作面破碎伤人的危险性。

(2)在回采巷道内,加大了回采巷道的顶帮锚网支护力度,消除了回采巷道内的后部支撑,使回采巷道内没有发生回采时的片帮。

(3)采用BYSX-10x2(A)型煤矿用液压吊杆提升机取代了绞车,使每个班次的工作人员从12人减少到9 人,减少了25%;各班次的回退装置从原来的9 辆汽车增加到了11 辆汽车。采用TYH-600 液压支架移动设备取代了绞车,使回采工作面的工作人员从原来的12 个人减少到6 个人,减少了50%的人员;119 根支架的拔出,只用了10d,创造了我公司单根支架拔出的历史记录。

(4)第一次,在运送顺槽设备和液压支柱的时候,去掉了绞车的运送这个步骤,这样就可以通过遥控装置进行遥控,这样就能很好解决卷扬机运输过程中钢丝绳断裂、超速等危险引起的安全性问题。