轨道交通滑动电接触材料的研究进展*

王向飞 高国强 杨泽锋 贺书航 马亚光 董克亮 魏文赋 吴广宁

(西南交通大学电气工程学院 成都 610031)

1 引言

轨道交通是交通运输的主要方式,具有快速、高效、安全和环保等优点,在国家经济发展及国际合作中起着至关重要的作用。截至2022 年底,我国铁路营业里程达到15.5 万公里,其中高铁4.2 万公里,规划至2035 年,我国铁路网运营里程达到20万公里左右,高铁总长度将达到7 万公里。届时,高速铁路将会为我国国民经济及社会发展注入更加强劲的动力。

滑动电接触不同于其他的电接触方式,是电接触的一种特殊形式,两接触副相对运动而不分离。滑动电接触状态下,接触副的使用寿命和接触界面间的机械电气特性与接触导体的相对运动速度、接触副材料等密切相关[1]。高速列车、城际列车、城市地铁和货运机车等轨道交通电力机车通过滑动电接触方式受流,电力机车运行过程中,受电弓滑板(弓)作为机车获取动力的集电元件,通过直接与接触网导线(网)滑动接触获得电流,供给列车使用,如图1 所示。弓网系统作为电力机车获取能量的唯一渠道,其稳定可靠的电接触是保证列车安全运行的前提。而接触副材料是弓网滑动电接触的核心问题,直接影响着弓网电接触系统的可靠运行和电力机车的受流质量。

图1 轨道交通电力机车的受流方式

随着轨道交通行业的快速发展,弓网电接触问题日益凸显。目前,电力机车的最高运营时速已超400 km,列车运行速度不断提升,受电弓滑板与导线由柔性接触变为刚性接触,弓网系统的运行工况更加复杂。随着铁路向高速、重载的方向发展,电力机车保证高质量受流将面临严峻的挑战[2]。

轨道交通滑动电接触的相关问题引起了学者的广泛关注,针对弓网材料及界面匹配已开展大量研究[3-6]。上海理工大学刘平团队[3-4]针对接触线用Cu-Cr-Zr 等高强高导铜合金开展了系统研究,取得了显著的研究成果。西南交通大学吴广宁团队[5-6]针对高速铁路弓网系统开展系统性研究,研制了高性能新型复合材料的受电弓滑板,有效抑制了弓网故障,取得了显著的社会经济效益。

虽然针对弓网滑动电接触方面相关理论和材料的研究成果丰富,但因摩擦副界面匹配关系恶化引起的元件故障问题还时有发生。因此本文整理总结近些年来国内外学者关于弓网滑动电接触材料方面取得的研究成果,理清新型滑动电接触材料的发展趋势,对研究综合性能更加优异的新型滑动电接触材料具有极其重要的意义。

2 轨道交通滑动电接触材料性能要求

滑动电接触状态下伴随着接触元件的摩擦振动、局部高温、电弧放电等物理和化学过程,要求滑动电接触材料应具有良好的导电导热性、耐磨抗冲击性、抗烧蚀性等优异的物理和化学性能[7-9]。轨道交通的弓网受流系统是一种典型的滑动电接触方式,接触网导线和受电弓滑板分别作为静动摩擦副,对其材料性能提出了以下几个方面的要求:电气性能、力学性能、耐磨性能、耐热性能、耐候性能、自清洁性和维护性、防腐蚀性等。

(1) 电气性能:接触导线和滑板需要具备良好的导电性能以满足对电流承载能力的要求,同时,尽可能减小电阻以降低压降和电能的损失。

(2) 力学性能:导线和滑板均需要具备足够的强度和刚度以适应载荷的变化,导线还需要具备较小的线膨胀系数和良好的耐疲劳性能。

(3) 耐磨性能:滑板材料应具备一定的自润滑性能,减小滑板自身的磨损和对导线的磨损,延长弓网服役寿命。

(4) 耐热性能:列车运行过程中,弓网离线出现的电弧会烧蚀导线和滑板。因此,要求导线具有良好的软化温度,滑板具有较高的抗电弧烧蚀性能。

(5) 耐候性能:导线和滑板长期暴露在环境中,须具备一定的耐候性。此外,导线需要具备一定的防腐蚀能力,减少大气中的水分、氧化物和污染物等对导线的腐蚀作用。

京沪线的可行性研究中对接触线的性能提出了很高的要求,具体参数如表1 所示[10]。根据表1 中的参数,现阶段的接触线性能仍难以全部满足。且随着高速铁路速度的进一步提升,弓网关系成为制约高速铁路发展的关键问题。导线和滑板的选材和设计需要考虑接触副材料的要求,同时,还应满足相关的安全标准和规定,以确保列车和乘客的安全。

表1 京沪线接触线性能要求[10]

3 接触网导线材料

自1881 年出现第一条由弓网系统供电的电气化铁路以来,世界电气化铁路发展至今已有140 余年的历史。1945 年,我国第一条电气化铁路——宝成铁路开通运营,经过近八十年的发展,我国铁路已位居世界第一。随着电气化铁路的发展,接触线主要有纯铜接触线、铜合金接触线、复合接触线等,接触线材料的发展历程如图2 所示。

图2 接触线材料的发展历程

3.1 纯铜接触线

纯铜接触线具有良好的导电和耐腐蚀性能。纯铜接触线导电率可高达97.5%IACS,但其强度较低,耐磨性差,抗拉强度一般只有350 MPa,极大地限制了纯铜在接触导线上的应用,故纯铜接触导线仅适宜在200 km/h 以下的低速铁路上使用[10]。随着电气化铁路速度的提升,纯铜因软化温度低、耐磨耐热性能差而逐渐被其他材料所代替[2]。

3.2 铜合金接触线

为改善铜的软化温度和抗拉强度,通常在纯铜中添加银、锡、镁、铬、锆等元素,熔炼的合金材料在保证电导率影响较小的情况下,可以大幅提升合金材料的抗拉强度等综合性能。接触线使用的合金主要有铜合金、铜-钢、铜-铝,铜-钢、铜-铝接触线的耐腐蚀性能较差,接触导线使用最多的就是铜合金材料。目前在接触导线上广泛研究的铜合金材料主要有铜银合金、铜锡合金、铜镁合金、铜铬锆合金等。

3.2.1 铜银合金接触线

Ag 是一种理化性质较为稳定的贵金属元素,属于固溶强化型合金元素,具有良好的导电和导热性能,对铜银合金的导电率影响较小。在铜中添加适量的银可以形成高电导率、高强度、耐磨耐高温的铜银合金,较纯铜接触线具有更高的耐高温强度[11]。因为Ag 析出相在铜合金析出相界面上以原子边缘迁移的方式生长,界面失配位错的存在补偿了壁架的移动和生长,因此可以显著改善接触导线材料的综合性能[12]。德国曾在机车运行速度为250 km/h 的Re-250 型接触网中使用铜银合金接触线[10]。

铜银合金接触线的电学、力学等综合性能与元素含量、生产方法、成型工艺等息息相关。随着Ag含量增加,Cu-Ag 合金界面密度的升高使得电导率下降,合金纤维增加及间距减小使得合金抗拉强度提高,但其强化作用逐渐减弱[13]。Cu-Ag 合金挤压变形后的显微组织为等轴晶,再经拉拔后晶粒明显细化,导电率升高,但强度和硬度略有下降[11]。文献[14]采用热处理和拉伸结合的方法对Cu-Ag 合金进行强化处理,不仅简化了热处理工艺,还可以制备出综合性能显著增强的形变纤维增强的Cu-Ag合金。

铜银合金除了铜银材质外还包括铜银锡材质。我国曾在200~250 km/h 的线路中普遍使用铜银、铜银锡系列接触导线,研制的Cu-0.04Ag-0.07Sn 接触导线抗拉强度和电导率分别达 409 MPa 和90%IACS[15]。铜银和铜锡银合金接触导线虽然导电率和载流量大,但较纯铜接触导线的强化效果不明显,且Ag 属于贵金属,成本高,并不适合大范围使用。

3.2.2 铜锡合金接触线

Sn 元素在铜中的固溶度很大,具有固溶强化效应,在铜中添加适量的Sn 元素可以提高铜合金的强度、硬度和耐腐蚀性能。相比Cu-Ag 合金导线,添加Sn 元素形成的Cu-Sn 合金接触导线的制造工艺简单,成品率较高,价格便宜。铜锡合金接触线曾在电气化铁路上广泛使用,日本接触导线主要就以铜锡合金为主,1997 年,日本利用铜锡合金接触线,实现了300 km/h 的目标[16]。

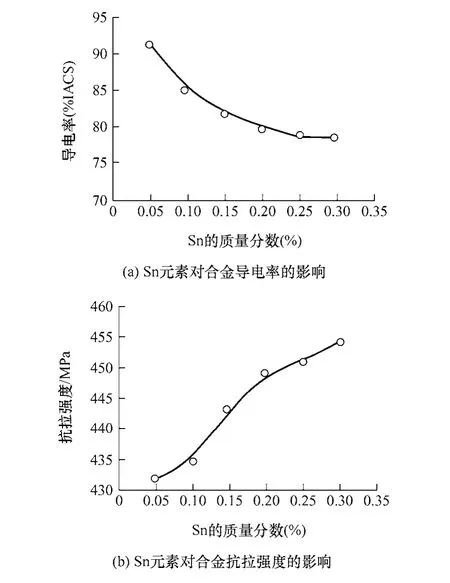

针对铜锡合金接触线的生产工艺已开展大量研究。Sn 元素的含量明显影响铜锡接触线的性能,Sn 元素质量分数为0.050%~0.300%时,铜锡接触线导电率和抗拉强度随着Sn 元素含量增加分别减小和增大,图3 所示为Sn 元素对铜锡合金导电率和抗拉强度的影响[17]。Sn 元素质量分数为0.050%时,铜锡接触线导电率为91.3%IACS,抗拉强度为432 MPa;Sn 元素质量分数为0.300%时,接触线的导电率为78.8%IACS,抗拉强度为454 MPa。成形工艺对铜锡合金接触线的性能有着显著影响。通过SCR 连铸连轧法生产出的铜锡合金接触线抗拉强度为450 N/mm2,伸长率为4.2%,电阻率为0.216 3×10-8Ω·mm2/m[18]。文献[19]通过比较不同成形工艺的铜锡合金接触线,确定连铸连挤连轧3 道次连拉成形为最佳工艺,成形接触线的抗拉强度为538 MPa,伸长率为12%,电阻率为2.360×10-8Ω·m,满足电气化铁路的使用要求。

图3 Sn 元素对铜锡合金导电率和抗拉强度的影响[17]

虽然铜锡合金接触线制造工艺简单,成本低且成品率高,经济性好,但相较于铜银合金,铜锡合金的耐腐蚀性较差,会导致接触网的寿命缩短。此外,铜锡合金的接触网导线的热膨胀系数较大,容易出现热应力和热裂纹等问题,影响导线的稳定性和可靠性。

3.2.3 铜镁合金接触线

Mg 元素的添加会大幅增加铜镁合金的抗拉强度,铜镁合金具有高强度、高硬度、高温稳定性以及良好的耐磨性、耐腐蚀性能和导电性能,较铜锡和铜银合金接触线具有更优的综合性能。德国在时速300 km/h 以上的Re330 接触网中采用铜镁合金接触线,抗拉强度可以达到500 MPa,且最高时速可达400 km/h,开创了铜镁合金接触线在高速运行线路上取得成功的经验[20]。中国铁建电气化局集团有限公司通过改进生产工艺采用上引连续挤压工艺,生产出性能指标明显提高的超细晶强化型铜镁合金接触线,抗拉强度为560 MPa,导电率为65%以上,性能超过国外同类产品[21]。目前,铜镁合金接触线在高速铁路广泛应用,我国速度300 km/h 高速铁路全部采用铜镁合金接触线[21]。

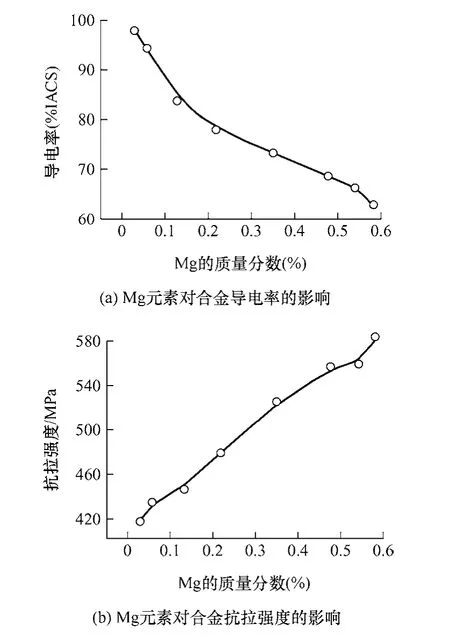

一般地,铜镁合金接触线中Mg 含量多维持在0.4%左右,且多采用特殊加工手段以兼顾铜合金高强度、高导电性的重要性能[22],当镁的含量超过0.7%时接触线生产过程中容易发生碎断[23]。有研究[17]表明,当Mg 元素的质量分数为0.025%时,铜镁接触线的导电率和抗拉强度分别为98.0%IACS和420 MPa,Mg 元素的质量分数为0.580%时,铜镁接触线的导电率和抗拉强度分别为63.5%IACS和580 MPa,图4 所示为Mg 元素对铜镁合金导电率和抗拉强度的影响。对比图3 与图4 可知,镁元素的含量对铜镁合金导线性能的影响规律与Sn 元素对铜锡接触线的影响规律一致。但相同抗拉强度下,铜锡合金的导电率更高,与铜锡合金相比,相同导电率的铜镁合金则可以获得更高的抗拉强度,等含量的Sn 元素对合金导电率的影响比Mg 小[17]。

图4 Mg 元素对铜镁合金导电率和抗拉强度的影响[17]

镁易氧化烧损,使得铜镁接触线的熔炼铸造难度较大,制造工艺更加复杂。针对铜镁合金接触线的加工工艺已有大量研究[24-29]。文献[24]对不同工艺参数下的上引连铸铜镁合金杆的微观组织进行研究,发现上引速度过快、冷却强度过大或过小均会导致铜镁合金晶粒粗大,最终确定了上引速度261 mm/min、冷却强度25~30 L/min 为较佳工艺参数。文献[25]通过对Cu-0.3Mg 合金棒料连续挤压变形过程进行数值模拟,铜镁合金材料在连续挤压成型加工后晶粒得到显著细化,力学性能得到改善。但袁远等[26-27]采用光学显微镜对Cu-Mg 接触线边缘进行观察时发现,接触线边缘出现多条与边缘线轮廓相近的裂纹,并且在Cu-Mg 合金接触线的端口发现,拉伸断口出现了分层缺陷,研究发现分层缺陷是连续挤压过程中正压力异常分布所致。针对连续挤压过程中压力异常问题,数值仿真模拟是一种有效的分析手段。文献[28]对Cu-0.3Mg 和Cu-0.4Mg合金接触线的热变形行为进行研究,构建了镁铜的稳态流变应力模型和热变形方程,并通过试验和仿真验证了模型的正确性和可靠性。文献[29]基于仿真模拟结果建立了Cu-Mg 合金接触线连续挤压接触应力的分布函数,并与实际生产检测验证,总结了提高连续挤压接触应力的有效措施。

就耐腐蚀性能而言,铜银、铜锡、铜镁合金在盐雾腐蚀过程中表面均出现了均匀腐蚀,铜银合金呈条纹状结构,铜锡合金呈粗糙结构,铜镁合金表面还出现了点状局部腐蚀;三种合金系的耐盐雾腐蚀的机制不同,年化腐蚀速率为同一水平,铜镁合金的耐腐蚀性能略差于铜银、铜锡合金[30]。

相较于Cu-Ag、Cu-Sn 合金接触线,Cu-Mg 合金接触线的性能更加优异,但因镁元素的易氧化烧蚀,其加工工艺也最为复杂困难。此外,随着高速铁路速度的进一步提升,铜镁合金接触线将不能满足电气化铁路对接触线性能的要求,铜铬锆合金接触线得以研究开发。

3.2.4 铜铬锆合金接触线

Cr 元素具有高度的抗腐蚀性和耐热性,合金中添加Cr 元素可以显著提高合金的耐热性能,有研究表明,铜银合金中加入0.11%的Cr 后,合金软化温度提高了110 ℃[4]。相较于Cu-Ag、Cu-Sn、Cu-Mg合金,Cu-Cr 系合金具有更优的综合性能。Cu-Cr系合金属于时效析出强化型合金,Cr 作为弥散析出的强化项,Cu-Cr 合金强度的提高主要依赖于Cr 相的析出[31]。但Cr 元素在铜中的固溶度很小,多余的Cr 不能进入Cu 基体,不能起到固溶作用,对合金性能的影响有限[32]。为此,在Cu-Cr 合金中添加Zr 元素,可以提高Cu-Cr 系合金的综合性能。Cu-Cr系合金中加入少量Zr 元素后,在合金中同时存在Cr 和Zr 析出相,两种析出相交互作用,使得析出相由片状变为颗粒状,析出相变得细小,从而改善了合金的强度和硬度[33]。Cr、Zr 元素的加入,一方面产生极强的弥散强化效果,提高铜合金的强度,另一方面使得电子的运动阻力增加,有效电子数减少,造成电导率降低[34]。铜铬锆合金接触线以其高强高导(≥560 MPa、≥75%IACS)的特点被广泛地应用于轨道交通领域。

Cr、Zr 含量影响Cu-Cr-Zr 合金的力学性能和电导率。随着元素Cr 或Zr 含量的增加,铸态和时效态的Cu-Cr-Zr 合金的硬度和抗拉强度均增大,延伸率和电导率减小,但经过时效处理,更多的Cr 和Zr 元素从Cu 基体中析出,使得合金的导电率和硬度提高。文献[35]表明,经热挤后Cr 含量为0.86%的合金经固溶时效后抗拉强度达到最大,为431.7 MPa,且电导率达到79.3%IACS。此外,以Cu60Zr40 中间合金的方式加入元素Zr,合金的组织和成分更均匀,铜基体中可以熔入更多的Cr 和Zr[36]。

Cr 和Zr 的密度小于Cu,熔点较Cu 高出近800 ℃,且Zr 极易被氧化,熔炼时Cr 和Zr 悬浮在Cu 液表面,烧蚀量大,难以溶入Cu 基体,所以常用真空熔炼法制备Cu-Cr-Zr 合金[37]。但陶业卿等[38]利用中频感应炉在大气条件下熔炼制备了高强高导的Cu-0.77Cr-0.45Zr合金,铸态下显微硬度为92HV,导电率为53%IACS,经后续加工处理,显微硬度达170HV、导电率为78%IACS。

时效析出型强化合金的性能与时效、温度以及工艺流程等密切相关[39-42]。文献[39]就固溶阶段的合金性开展研究,Cu-Cr-Zr 合金最合理的固溶温度为950 ℃,120 min 固溶基本完成,此时仅固溶阶段合金的硬度为58.9HBS,导电率为50%IACS。文献[40]表明,Cu-Cr-Zr 合金80%冷变形后最大的电导率比初始电导率提高约一倍,且变形量越大,合金的电导率越高。Cu-Cr-Zr 合金经450 ℃时效1 h后形成了块状Cr 和Cu4Zr 析出物,可以显著提高合金的力学性能和电学性能,Cu-0.98Cr-0.057Zr 合金在室温下压制95%并经过时效处理后,抗拉强度为669.1 MPa,导电率为74.5%IACS。Cu-1.0Cr-0.1Zr合金经过180 min 430 ℃时效获得最佳综合性能,导电率为85.86%IACS,硬度为176.54HV,抗拉强度为552 MPa[39]。此外,等通道角挤压(Equal channel angular pressing, ECAP)技术可以有效地增强合金强度,ECAP 过程中,晶粒细化与位错硬化共同作用,Cu-Cr-Zr 合金的强度显著提高[41]。文献[42]经6 道次 ECAP+450℃/1h 时效处理, 制备的Cu-0.5Cr-0.16Zr 合金接触线强度为903 MPa,硬度为280HV,电导率为 73.6%IACS,软化温度为580 ℃。

对Cu-Cr-Zr 系合金接触线而言,已经出现了性能更优的高强高导型(≥580 MPa、≥80%IACS)、中强高导型(≥480 MPa、≥88%IACS)等多个系列[43]。Cu-Cr-Zr 合金虽然具有优异的综合性能,但Zr 元素在Cu-Cr-Zr 合金的制备过程中的烧损和成分不稳定问题是关键的技术难点,成分不稳定问题主要是由于Zr 与Cu 等元素发生化学反应导致的[44]。为解决这些问题,目前,已有学者开展代替Zr 元素合金的开发研究[45-46]。随着进一步的研究和发展,Cu-Cr-Zr合金及其替代合金接触线具有极大的发展潜力,有望在更高速铁路接触网上大范围应用。

3.3 复合接触线

考虑到铜的成本和资源问题,早在20 世纪40年代末,法国开始利用铝的良好导电性和钢的耐磨性研制了钢铝接触线,波兰也在50 年代试制了S100/215 型钢铝接触线,但低碳钢的耐腐蚀性能较差。我国在20 世纪60 年代初研制仿波兰上、下复合结构的钢铝接触线GLCA-100/215,选择10Cu 钢或10PCuRe(D)钢并通过添加磷使得钢的耐腐蚀性能有了较大的改善,1989 年我国开通的电气化铁路中有一半为钢铝接触线,代表型号是CGLW215。1978 年前后,我国开始研制了代表规格型号为CGLHD260 的钢-铝-铝合金复合接触线,具有载流量大等优点。但钢铝接触线因断面结构不合理,抗盐雾和大气腐蚀的性能较差,接头多、易断裂,接触网的可靠性差等原因被铝包钢接触线取代[1,47]。

铝包钢接触线是采用包覆技术用铝将钢包覆形成的复合接触线。日本生产的TA-196 型铝包钢接触导线和我国改进生产的CGLN-250 型铝内包梯形钢接触导线的拉断力分别为68.6 kN 和54 kN,满足准高速铁路和高速铁路的要求,但因其导电性差被导电率更高的铜包钢接触线逐渐替代[48]。

1987 年,日本采用热浸涂工艺成功研制出110 mm2的GT-CS 和GT-CSD 铜包钢接触线,1990年挂线试用,列车运行速度达到275 km/h,1993 年试验速度达到425 km/h,并在时速300 公里的高速铁路中投入使用,铜与复合导线截面积之比(简称铜复比)分别为60%和80%左右[49]。铜包钢接触线的铜与复合接触面之比可在20%~85%变化,故可制得不同导电率和强度相匹配的接触线,抗拉强度和电导率可在650~490 MPa和60%~80%IACS之间。铜包钢接触线还具有耐热、耐磨性能好等优点,寿命也较铜接触线有所提升,钢铝、铜包钢复合接触线的主要技术指标如表2 所示[2]。

表2 钢铝、铜包钢复合接触线的主要技术指标[2]

3.4 稀土元素对接触线性能的影响

稀土是La、Ce 等一组元素的统称,具有典型的金属性质,并且化学性质活泼,有脱氧、除气和去杂的作用。稀土元素一般几乎不固溶于铜,但稀土元素能够与铜合金中的氧、硫、铅、铋等反应生成高熔点的化合物,消除有害杂质的影响,抑制纳米析出相的长大等行为,有效细化了合金晶粒,使其大小更加均匀,提高合金的延伸率、抗拉强度和导电性能[50-51]。

微量的Ce 元素对铜银接触线的性能有着显著影响[52],Cu-0.1%Ag 合金中加入0.056%的Ce 可明显提高铜银合金的强度,软化温度提高约35%,综合性能显著提高,具有良好的耐热性[4]。添加0.2wt.% Ce 的Cu-Ag 合金的极限抗拉强度最大,添加1.0wt.% Ce 的Cu-Ag-RE 合金由于晶粒细化和析出硬化而具有更好的综合力学性能[53]。较常规生产的Cu-Sn 合金接触线,加入微量稀土元素后的Cu-Sn-Re 合金接触线的综合性能大幅提升,抗拉强度达到446 MPa,导电率为84.5%IACS[54]。合金加工过程中,动态再结晶在高温热变形过程中占主导地位。而加入微量元素Ce、Y 可以增加合金临界应变并延迟了动态再结晶的发生,使得合金晶粒细化,提高合金的流变应力和硬度,Ce、Y 分别将Cu-Mg合金的活化能提高27%和35%[55]。多种稀土元素的加入使得合金具有更优的性能。文献[56]对比分析Ge、La、Y 和混合稀土(Ge+Y)对Cu-Cr-Zr 合金抗软化性能的影响,稀土元素对合金的抗软化性能均有改善,以混合稀土(Ge+Y)最为明显,可将合金的软化温度提高30~40 ℃。

稀土元素虽然可以改善合金的综合性能,但稀土的加入要适量,否则会形成脆性化合物,降低导电性[57-58]。文献[58]指出,稀土元素含量小于0.08%时,稀土起到净化作用,可提高铜合金导电性,但超过0.08%时,残留量过多,形成分布不均匀的大块脆性化合物,使得铜的电阻率增大,导电性下降。

4 受电弓滑板材料

国内外高速铁路发展至今,受电弓滑板均经历了如图5 所示的金属滑板、纯碳滑板、粉末冶金滑板、浸金属碳滑板和碳基复合材料滑板等几个发展历程[5]。为适应高速铁路的发展,滑板材料已进入多元化的发展阶段,新型滑板材料层出不穷,在保证高导电率的前提下,提高滑板的耐烧蚀、抗冲击以及滑板自身和对接触线的小磨耗是一直以来的研究重点。

图5 受电弓滑板材料的发展历程

4.1 金属滑板

我国、日本和澳大利亚最初使用金属纯铜作为受电弓滑板材料。纯铜滑板的组分均为铜,制备工艺简单、成本低、力学强度高、导电性优异,但与同为金属材质的接触网导线亲和力大,容易引起粘着磨损,导线滑板间的摩擦磨耗严重。为节约铜资源,日本从1925 年开始使用碳素滑板[59]。我国和法国的TGV 曾也使用软钢作为滑板材料,因其对接触网导线磨耗严重已被淘汰[60]。目前纯金属的滑板由于磨耗严重已被具有自润滑性能的纯碳材料和浸金属碳材料滑板所替代。

4.2 纯碳滑板

日本从1925 年开始使用碳素滑板,法国TGV后来也弃用钢滑板,开始使用碳素滑板,德国的ICE自1991 年运行以来就使用纯碳素滑板。英国开发的纯碳素滑板电阻率低、强度高,磨耗率为2.5~5.4 mm/万机车公里[61]。为提高纯碳滑板的导电性,日本曾采用金属喷涂法将细铜丝屑和粉末等混合后喷涂于石墨滑板表面来提高石墨滑板的韧性和降低电阻[62]。碳滑板降低了导线的磨耗,延长了导线的使用寿命,但其长时工况下的滑板磨损不均匀,弓网离线率增大,加剧了滑板的电气损伤,同时,纯碳滑板的力学强度较低,在振动冲击作用下易出现开裂掉块现象,限制了其使用范围[60-61]。

1967 年我国改用纯碳滑板。针对碳滑板力学强度低的问题,我国研发了铝包碳滑板,为增加碳条强度,用挤压的铝合金框与整根碳条粘结,电阻率低的铝材主要起导流的作用[63]。重庆西机务段在川黔线和成渝线上进行了运行试验,铝包碳滑板具有较强的抗冲击能力,但“偏磨”、“碳缺”和“打弓”造成的滑板非正常失效严重[64]。

国防科技大学针对受电弓滑板的磨损问题开展研究,研发了轻质高碳-石墨/铝复合材料的新型滑板。该滑板将碳条和铝托合为一体,一次工艺成形,强度主要由铝承担,碳-石墨含量可根据需要自由设计,这样可以提高滑板材料的润滑性能,减少对接触网导线的磨耗,同时,该复合工艺支持滑板长度方向上的非均匀化处理,降低成本[65]。

4.3 粉末冶金滑板

1965 年,我国研制了第一批粉末冶金滑板,因其在使用过程中可以不断生成润滑膜,降低摩擦副间的摩擦因数,自身磨耗不大,对导线的磨耗也小,在20 世纪80 年代初,粉末冶金滑板成为我国的定性产品[61]。粉末冶金滑板主要分为铁基和铜基两种,铁基的多用于钢铝导线,铜基的主要用于铜导线。

电气化铁路初期,我国钢铝导线采用铁基粉末冶金滑板,经不断改进后,两者匹配合理。但在铜导线区段,以FDB-I 型为例的铁基粉末冶金滑板由于材质硬度大,会对铜接触导线的产生非正常磨耗[66]。为解决铁基粉末冶金滑板在铜接触导线上的非正常磨耗及碳滑板的碎裂问题,研制了铜基粉末冶金滑板。后为减少导线的磨耗,提高滑板的使用寿命,进一步改善为机械复合式铜基粉末冶金滑板。

机械复合式铜基粉末冶金滑板是加装了固体润滑剂的铜基粉末冶金滑板,固体润滑剂一般采用铝板燕尾嵌入式加螺栓固定式的安装方式,BC-250 型机械复合式铜基粉末冶金滑板不会加剧铜接触网导线的磨耗,满足使用寿命的要求[67]。文献[68]设计了双润滑铜基粉末冶金滑板,适用于各种型号的铝包钢接触线。文献[69]以石墨、MoS2为润滑组元,以特殊的高分子材料为粘结剂制备金属基受电弓用固体润滑剂,使用后铜质导线的磨耗为0.153 mm2/万架弓次,降低了 50%以上,滑板磨耗小于0.1 mm/106m,使用寿命可以延长2 倍。

日本从1951 年开始出现粉末冶金滑板,并逐渐发展为主流产品。新干线开通前主要使用的是铜基粉末冶金滑板,新干线开通后铜系烧结合金、铜系铸造合金和铁系烧结合金同时使用,以铁系烧结合金最多,铜系烧结合金次之[60]。为降低铜系、铁系粉末冶金滑板对接触网导线的磨耗,在铜系和铁系烧结合金中普遍加入了FeMo、FeCr、FeTi、Cr 等耐磨成分,提高粉末冶金合金的耐磨性能,在230 km/h 的运行速度下,其厚度磨耗率为0.2~0.6 mm/(×103km),体积磨耗率为4~1l cm3/(×103km)[61]。铁系合金的基体成分为铁、镍、铜等,硬质成分为钼铁合金、铬铁合金等,铜系合金的基体成分有铜、锡,硬质成分有铁、钼铁合金等,润滑成分均为碳、铅等[70],铜基粉末冶金滑板的工艺流程如图6 所示。随着新干线的运行,合金材料不能满足受电元件耐磨的需求,因此,将炭和金属纤维等混合烧结制成混合型炭材料,混合型炭材料电阻小、强度大,但对接触导线的磨耗依然较大[71]。

图6 铜基粉末冶金滑板的工艺流程[70]

4.4 浸金属滑板

20 世纪80 年代,日本开始浸金属碳材料研究,研制的P/NA616-5 浸金属碳材料密度为2.9 g·cm-3,肖氏硬度为83~89,电阻率为3.34~4.15 μΩ·m[71]。

20 世纪60 年代,我国就开始浸渍金属的相关研究,80 年代已具备一定的水平。20 世纪90 年代初,我国高速电力机车开始采用浸金属碳滑板,由中国铁道科学研究院和哈尔滨电碳厂研制的浸金属碳材料达到技术标准的要求,对铜接触导线的磨耗为粉末冶金滑板的1/5[72]。四川某单位联合研制的C26P型浸金属碳材料的硬度为93.5HS,电阻率为7.5 μΩ·m,抗折强度为103.5 MPa,抗压强度为370 MPa,除抗压强度外其他性能达到或接近英国的MY7D 型材料的性能[71],具体参数对比如表3 所示。为更好地适用铜导线或铜与钢铝导线混架区段,中国铁道科学研究院等单位研制了铝包复合型浸金属碳滑板(SAC),SCA 型铝包浸金属碳滑板以碳石墨材料为基体,高温高压浸渍熔融金属后包上铝外壳制得。经反复试验证明铝包复合型浸金属碳滑板对导线磨耗小,耐冲击、耐磨、自身使用寿命长等优点[63,66]。近年来,国内受电弓滑板制作技术发展迅速,哈尔滨电碳有限责任公司研制的金属浸渍碳滑板已实现规模化、企业化生产,并在北京铁路局正式应用。目前国内研制的金属浸渍碳滑板在货运铁路中得到了广泛的应用,进口的金属浸渍碳滑板已逐渐被替代。

表3 C26P 与MY7D 的性能比较[71]

浸金属碳滑板的制备一般先采用纯碳滑板的制备工艺制得多孔碳坯料作为碳基体,然后将铜或铜合金浸入碳基体中,得到浸金属碳材料。铜在碳基体中呈现空间网状分布,可以大幅度降低碳基体中的孔隙率,同时,形成的空间金属骨架结构具有更优的硬度,起到增强抗冲击的作用,此外,铜的高导电性使得浸金属碳材料的导电性能大幅增加[73]。部分学者还研究用铝或铝合金浸渍碳基体,制备轻量化的浸金属碳滑板[74]。

常用熔渗工艺将铜或铜合金浸入碳基体,根据工艺中压力的不同可分为压力浸渍、无压熔渗和负压渗透[75-76]。但因铜/碳间的自然浸润性差,铜熔液不易浸入碳基体,且界面结合力很差,制约了材料的机械电气综合性能[76]。为此,引入具有良好湿润性的碳化物以改善碳/铜界面的湿润性,提高金属熔液在碳基体中的浸渍量[77-78]。常用的引入湿润性的碳化物方法有两种,一种是通过加入Ti 和Cr 等元素与预制体发生反应生成具有良好湿润性的TiC 和Cr2C3等湿润性碳化物[79],但加入过量钛生成的TiC阻塞C/C 上的孔洞,降低了渗透效果[80];另一种是通过在碳基体表面制备具有良好润湿性的Mo2C 涂层以更加均匀地浸润铜熔液[81]。文献[82]通过有限元数值模拟Mo2C 晶粒增强的多孔石墨基体中铜熔体的二维渗流过程,研究了Mo2C 晶粒尺寸、体积分数对铜熔体的渗流行为及复合材料气孔率的影响规律,图7 所示为铜/石墨体系和铜/石墨/Mo2C 体系的浸渗过程中流体的压力场对比,图7 中标记的①~⑤分别对应流体压强等于0.1~0.5 MPa 的五个点,可以看出经Mo2C 改性后驱替压力的平均传递长度约向前推进了30 μm。此外,ZUO 等[83-84]通过试验和仿真等手段,研究了活性元素Fe、B 改善碳/铜湿润性以及合成的Fe3C、B4C 化合物对界面演化的影响机理,制备了力学性能优异的碳/铜复合材料。

图7 流体的压力场对比

目前,浸金属滑板的制备技术比较成熟,且在我国电力机车受电弓领域占主导地位。但当前的浸金属碳滑板制备工艺复杂、生产成本和维护成本较高,且随着高速列车运行速度等级的不断提升,浸金属碳滑板也出现了开裂、掉块等情况。因此,以碳纤维增强碳基复合材料为代表的新型受电弓滑板得以研发。

4.5 新型材料滑板

4.5.1 碳纤维增强碳基复合材料滑板

碳纤维具有良好的自润滑性和减磨性能,电导率为1.0×10-3~1.0×10-2Ω·cm,是优异的增强相材料,在影响材料导电性能不大的情况下可以极大地增强材料的强度,碳纤维复合材料滑板的冲击强度比浸金属碳滑板提高近10 倍[85]。此外,碳纤维复合材料还具有良好的耐烧蚀性能和耐腐蚀性能。纤维增强受电弓滑板材料的制备工艺主要包括破碎研磨、筛粉、混捏、轧片、液压成型和烧结碳化,制备工艺流程如图8 所示。

图8 纤维增强受电弓滑板材料的制备工艺流程

纤维含量和纤维长度对材料的导电率、强度及摩擦性能有显著影响。总体上,随着碳纤维含量的增加,材料的电阻率增大,但冲击强度增强;随着纤维长度的增加,材料的摩擦因数增大,但磨损率减小,冲击强度增大[86]。日本久保田喜雄等[87]针对新干线车辆用C/C 复合材料滑板开展磨损试验研究,C/C 复合材料滑板在速度为400 km/h 条件下显示出稳定的耐磨性能,同时,拉长应力沿碳纤维取向方向作用时,C/C 复合材料滑板的预设断裂韧性是普通石墨材料的5 倍,是新干线用烧结合金滑板的一半,但由于长纤维强化材料具有较强的各向异性,应用时需要掌握实际的载荷,针对预想的应力载荷方向对碳纤维进行适当的配置。

我国研制的JM-1 型碳纤维增强型碳基复合材料的抗冲击强度为 3.8 J/cm2,导线磨损率为0.007 7 mm2/ 万架次,材料使用寿命达(8 ~10)×104km,导线和滑板寿命分别是铝包浸金属碳SAC 材料和浸金属碳C3070 材料的2 倍和1 倍[72]。东北大学杨连威等[88]利用铜、碳纤维、石墨和添加剂等材料,采用粉末冶金法研制出性能优良的受电弓碳滑板,与C26型碳滑板和C26P型浸金属碳滑板相比,该滑板材料的电导率分别提高了87 倍和27倍,抗冲击性分别提高了9.6 倍和4.4 倍,摩擦因数分别降低了54.5%和16%,磨损量分别减小41%和40%,与德国Rh82Mb 型滑板相比,导电性能和抗冲击性分别提高65 倍和1.7 倍,摩擦因数和磨损量相近。

由于碳纤维表面光滑、吸附性能低,具有疏水性和化学惰性,致使碳纤维和基体间的界面粘结性差,严重影响复合材料的综合性能[89]。为解决碳纤维/基体界面结合问题,需要对碳纤维表面进行改性。一般有酸性修饰[90]、电化学改性[91]、等离子体表面改性[92]、高能辐射改性[93]和表面吸附/生长纳米颗粒[94]等碳纤维表面改性技术,文献[95]详细综述了碳纤维表面改性技术和碳纤维/聚合物界面粘结方面的研究进展。预氧化碳纤维具有丰富活性官能团,将其引入可显著改善碳-碳复合材料的界面结构完整性,提高复合材料的力学、热学等性能[96-97]。此外,有学者借鉴树根仿生学,设计了碳滑板根系互锁结构,制备了具有仿生结构的碳纤维增强碳基复合材料的碳滑板,具有良好的力学、电学和热学性能,抗压和抗折强度分别达到158.33 MPa、36.65 MPa[98],根系仿生结构示意图如图9 所示。

图9 根系仿生结构示意图[98]

相较于纯碳滑板,碳基复合材料滑板拥有更好的力学强度,并且更耐冲击;与浸金属碳滑板相比,它拥有更轻的质量,更好的经济性,更耐冲击,对导线磨损更小,并且不易产生弓网电弧。因此,碳基复合材料应用于受电弓滑板材料展现了良好的应用前景,有望将来在轨道交通领域推广使用。

4.5.2 多元碳化物复合材料滑板

多元碳化物复合材料(MCC)是以MAX 相碳化物导电陶瓷为原料研制的一系列新型材料,MAX相碳化物导电陶瓷以钛硅碳(Ti3SiC2)、钛铝碳(Ti3AlC2)为代表,是结构、导电和自润滑多功能合一的新型材料,兼具独特的陶瓷性能和金属性能,具有低热膨胀系数、高强度、良好的耐高温、耐腐蚀、抗氧化性能以及优异的导电性能[99-101]等优点。

Ti3SiC2颗粒镀铜可以改善与基体的界面结合性能,提高Ti3SiC2-Cu-C 复合材料的导电性、硬度、抗弯强度和耐磨性能,要想进一步提高材料的综合性能,需要有效提高Ti3SiC2颗粒与铜基体间的界面结合力[102-103]。基体中掺杂Ti3SiC2可以起到良好的润滑和弥散强化作用,使制备的MCC 滑板材料具备更好的力学性能、电气性能[104],且对接触线磨损小,可以有效解决碳基滑板开裂、掉块,以及接触线磨损严重的问题。

由于Ti3SiC2粉末制备过程中的纯度限制,目前还处于试验阶段,未大规模生产,且其粉体价格高昂,难以产业化。另外,材料密度比碳滑板高,增加了受电弓的负载损失。因此,仍需要对其进行深入研究,提高其性能稳定性,降低成本,实现产业化。因此,MCC 滑板在稳定性进一步提高后,很有可能成为未来超高速列车受电弓滑板的理想选择。

5 结论与展望

滑动电接触是高速列车受流的主要方式,是列车能量供给的唯一途径。本文针对轨道交通弓网滑动电接触系统,回顾总结了接触线和受电弓滑板材料在制备工艺技术等方面的研究进展及存在的问题,并对轨道交通滑动电接触材料的发展趋势进行展望,总结如下。

(1) 接触线材料在继纯铜、铜银合金、铜锡合金、铜镁合金后已发展至铜铬锆合金,接触线材料正逐渐朝着多元化合金的方向发展。现阶段接触网导线以铜镁合金为主,在未来更高速度的轨道交通领域,以性能更加优异的Cu-Cr-Zr 合金以及其替代合金为代表的接触线可能被广泛使用。

(2) 电气化铁路经过140 余年的发展,接触线制备工艺技术已较为完善成熟。但以Mg、Zr 元素为例的易氧化烧损和成分不稳定问题仍是接触线工艺需要简化改进和攻克的关键技术难点。此外,适量稀土的引入可以有效提高合金材料的综合性能。稀土对合金性能的提升和作用机制有待进一步研究,结合改进工艺技术,有效利用稀土元素最大化提升合金性能。

(3) 受电弓滑板经纯金属、炭素、粉末冶金等滑板后,目前浸金属碳滑板因其耐磨损和高导电的性能在高速铁路上广泛使用,但高速冲击作用下仍存在开裂、掉块等问题。碳纤维增强碳基复合材料滑板较浸金属滑板具有更加优异的综合性能,有望代替浸金属滑板成为新一代滑板的选择。

(4) 碳纤维和基体间的界面结合能力作为影响碳纤维增强碳基复合材料性能的关键因素,施胶、等离子体、化学处理和碳纳米管/纳米粒子涂层等多尺度碳纤维的表面改性技术是研究的重点。同样地,浸金属滑板的浸渍工艺中,改善C/Cu 界面的湿润性,提高金属熔液的浸渍量是增强浸金属滑板抗冲击等性能的重要研究方向。

(5) MCC滑板是以Ti3SiC2碳化物导电陶瓷为代表的新型滑板,具有高强度、耐烧蚀、耐磨损等性能。但受其制备工艺的限制,目前处于试验阶段,是当前研究的热点,在技术成熟能够降低成本,实现产业化后,是一种理想的滑板材料。