轻质液压机械臂的机构优化探讨

和红波

液压机械臂在五金设备、工业机器人、车辆工程等领域应用较为广泛,相较于常规类型的液压机械臂,轻质液压机械臂在应用中具有结构紧凑度高、整体质量较轻、负载能力强等优势,目前已经被广泛应用到汽车制造、物流等领域。在工业4.0 背景下,对于轻质液压机械臂工作性能提出更高要求,这也需要对现有结构进行优化,使其能够契合当前生产要求,为企业创造出更多的经济效益。

1 轻质液压机械臂机构的主要组成

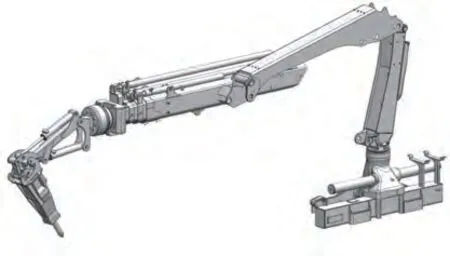

总结以往的应用经验可以得知,轻质液压机械臂(如图1 所示)在应用中,主要由大臂、二臂、小臂3 个臂节和抓手构成。大臂一端通过支座支撑在足式机器人机身上,各臂之间通过杆件和油缸组成的连杆机构连接,各臂节均由油缸推动连杆机构调节机械臂姿态,完成指定动作。轻质液压机械臂第一自由度为支座的转动,第二、三、四自由度为3 节机械手臂的俯仰,第五自由度为机械抓手的转动,第六自由度为抓手的夹持。在机械臂的具体工作中,会在系统接收到指令后,开始对大臂下达指令,大臂会在指令要求下开始转动,旋转到某一角度后,带大臂也会沿着某方向进行延伸,而二臂会在大臂完成移动后,开始进行进一步的微调,最后再指挥小臂进行运动,到达预设位置后,指挥抓手来对物品进行夹取,确定抓取后,大臂会继续转动到既定位置,随后再带动二臂与小臂展开进一步运动,完成一个循环操作[1]。

2 轻质液压机械臂机构优化必要性

在轻质液压机械臂的工作中,如果其末端执行器处于较大的状态,那么在力臂较长的情况下,机械臂驱动连杆机构在具体工作中所需要承担的荷载较大,这也对油缸选型和杆件尺寸参数提出了更好要求,同时也提高了结构的质量与空间。由此可以看出,如果在不改变油缸参数的基础上,需要做好连杆机械构型的优化设计,这样可以在机械臂处于较大复杂情况下,会减少对油缸的具体荷载,这样才可以在保持工作空间稳定的基础上,持续提升轻质液压机械臂的运营承载力,从而提升整个结构运行状态的稳定性[2]。另外,通过机械臂机构优化,也能够进一步提升机械臂的承载力,使其可以更好地承担更多工作内容,满足不同领域的应用要求。

3 轻质液压机械臂的机构优化内容

3.1 大臂优化

从实际应用情况来看,在对大臂进行优化时,应注意以下内容:(1)大臂优化的主要目的,是提升大臂的最大工作负荷,使其可以满足不同形态下的应用要求。因此,在对大臂进行优化时,需要对末端执行器进行科学化设计,使其可以形成最为省力的机械构型,从而让大臂结构在保证稳定运行状态的同时,能够提升大臂运行状态的稳定性[3]。(2)在大臂优化过程中,需要做好关节活动范围的调整,在实际应用中,会对大臂的工作状态展开几何分析,了解机械臂不同铰接点的动态位置,并且在应用中会对大臂的准静态动力学状态进行分析,并以此来完成矢量力矩平衡方程,以此来得到各个杆件的实时负载,并以此来调整大臂铰接点、转动范围,使其可以满足更多情况下的工作要求,以提升整个大臂结构工作状态的稳定性,满足系统稳定运行要求。

3.2 二臂优化

结合目前的应用情况来,在对二臂进行优化时,也需注意以下几点:(1)二臂优化的主要目的,是进一步提升二臂的运行负荷,使其可以在大臂转向到预设位置后,以此为支点来进一步提供工作负荷,以达到提高系统整体负荷的作用。基于此,针对二臂进行优化设计时,也需要对二臂的执行器进行科学设计,在满足执行器稳定工作要求的同时,可以进一步提高整个结构的工作负荷,使其满足相应的运行需求[4]。(2)在二臂优化过程中,也需要做好关节活动范围的进一步调整,从实际应用情况来看,也会依托相关模型来对二臂工作状态展开几何分析,在大臂工作到某一状态后,二臂所对应的工作状态,梳理二臂所对应的动态位置,并且在模型辅助下也可以了解二臂目前的静态动力学状态,结合相应方程来确定具体负载,并对相关内容来进行调整,维持二臂转动角度、伸长长度等内容进行调整,以提高系统运行状态的可靠性。

3.3 小臂优化

除上述提到的相关内容外,在实际运行过程中,需要结合现阶段应用情况,对小臂进行优化处理,实践中也需注意以内容:(1)小臂优化的主要目的,是提升机械臂系统工作结果的精准度,便于抓手可以按要求完成夹紧、松开等操作,满足零部件的生产要求。基于此,在具体的优化中,也会对小臂的执行器工作状态进行调整,使其可以在满足稳定器工作要求的同时,提升整个系统工作的稳定性[5]。(2)在小臂优化过程中,也需要优化小臂结构的关节状态,相较于二臂与大臂,小臂是抓手稳定工作的主要驱动结构,这也需要在具体应用中小臂能够拥有精准度更高的角度调整能力,使抓手可以准确抓取目标物。在具体的优化活动中,也会依托现有数据来建立目标函数,依托目标函数来完成关键内容求解,从而得到具体的优化处理结果。

4 轻质液压机械臂机构优化实例分析

4.1 大臂优化前数据

某轻质液压机械臂的制作材料为铝合金材料,整体质量为20kg,大臂在应用中的转角范围为0°—180°,而且油缸在应用时的受力峰值为26086N。在机械臂所有臂节完全伸展成水平姿态时,那么结构质量重心会位于距离大臂水平方向的1030mm 位置处,大臂的工作范围半径范围为1324mm,而此次优化的目的,是提升大臂的综合承载力,使其在任何角度下都能承载30kg。在具体的分析活动中,需要先对大臂连杆机构展开细化分析,随后利用ADAMS 软件建立该液压机械臂大臂模型,在自身质量及负载重心处施加载荷50kg,此时轻质液压机械臂处于最大载荷工况,模拟机械臂大臂在整个转角范围内的运动情况,大臂油缸受力随大臂转角的变化而变化[6]。根据获取到的分析数据可以得知,在大臂的转角已经达到了极限位置,即转角180°时,此时油缸的工作载荷处于最大的状态,即此状态下油缸的受力峰值为26086N,但是目前的油缸支撑机械臂较难满足应用需求,需要对其进行优化设计,使大臂结构能够处于非常稳定的状态,能够满足现有的运行要求。

4.2 确定具体变量

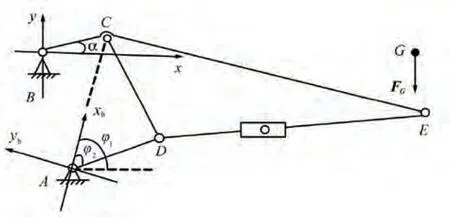

在建立模型时,需要先对具体应用变量进行确定,为简化模型的分析过程,首要任务便是对大臂结构进行简化处理。如图一所示,大臂结构在工作时共有A、B、C、D、E 五个关节铰接点,其中A 点为大臂与支座的连接点,也是坐标系的原点。在分析大臂具体变量时,会选择转动支点A 点以外其他铰接点来作为设计变量。在模型中围绕A 点建立坐标系,计算出其他铰接点对应坐标。并以此来建立设计变量集合U,U={u1,u2,u3,u4,u5,u6,u7,u8},集合中u1,u2 的表示大臂驱动缸相对于B 点的纵横坐标;u3,u4 表示连接杆相对于C 点的纵横坐标;u5,u6 表示铰接点D 点的横纵坐标;u7,u8 表示油缸与铰接点E 对应的横纵坐标。

图一 大臂工作原理图

图1 轻质液压机械臂外观

4.3 设置目标函数

4.3.1 确定计算方法

完成设计变量的设计后,开始进行目标函数的设计,在函数设计活动开始前,需要提前对各项关系进行梳理,即此次大臂优化设计方案,在实际应用中需要在确保大臂关节顺利转动的情况下,使油缸可以处于最优工作状态,而整个过程则可以形成较为省力的机械结构,为结构的进一步优化提供数据支持。在具体的分析活动中,为了加快各项数据的计算速度,在实际应用中选择使用显式分析方法,借助矢量运算来得到所需的数学模型,从而得到铰接点的对应位置。需要注意的是,在大臂工作期间,部分铰接点会处于动态变化的状态,因此在整个模型的建立中,也会引入线性变换方法来优化模型计算环境,从而提高模型计算结果的可靠性。而整个坐标系当中,A 和B 点处于固定位置,不会出现动态变化,因此在计算中会以此为基础,结合逆时针转动角度来计算铰接点的具体坐标。

4.3.2 建立子坐标系

为了更加高效地完成计算工作,在目标函数的确定活动中,也会以基于图一中的内容来建立多个子坐标系,这些坐标系和主体坐标系之间保持较高的关联性。例如,在对D 点坐标进行求解时,会将A 作为坐标系的原点,AC 会作为坐标系X 轴的正方向,而X 轴逆时针旋转90°后会作为整个坐标系的Y 轴,以此来进行D 点坐标的计算。在得到D 点的具体坐标后,会将此坐标系与全局坐标系进行对比,得出两组坐标系的具体夹角,夹角数值记作φ1,依托坐标转换公式可以求解出D 点在此次函数计算中对应的全局坐标。按照此方法依次求解其他铰接点的全局坐标,并结合力学分析结果来建立大臂结构的应用函数,从而得到准确的数据计算结果,为大臂结构优化提供良好参考。

4.4 制定约束条件

在此次分析活动中,需要对约束条件进行提前确定,这也是确保优化结果可靠性的基础条件。在此次优化设计活动中,所设置的约束条件如下:(1)确定具体的工作范围,在整个大臂结构的优化过程中,需要保证结构拥有稳定的关节转动范围,使其可以在原有基础上扩大具体的工作范围,以此来降低安装重心,合理控制俯仰角度,确定角度的具体范围。(2)运动干涉约束,在整个大臂结构的优化过程中,需要保证机械臂能够在维持稳定工作状态的同时,不会对其他铰接点工作状态带来影响,以此来确定具体的工作变量。(3)确定驱动单调性,在机械臂举升过程中,为了确保此过程的便利性,需要机械臂油缸具有单调性变化的特征。在此次分析活动中,要求油缸长度能够随着大臂转角的增大稳定增加,确定最小与最大值。(4)连接杆件长度约束,在整个结构布局活动中,需要对各个杆件的具体长度进行约束,根据大臂的具体工作情况,来确定连接杆的长度数值,使其可以在不干扰各连接点工作的同时,能够更好地完成目标任务,得到稳定的工作结果。

4.5 优化结果整理

在此次优化活动中,会保持A 点处于不变的状态,针对大臂连接杆的其他铰接点相对位置进行调整,使其可以满足初期预设的相关目标。为提高分析结果的直观性,会依托ADAMS 软件来搭建相应的连杆机构模型,根据模型大臂转角范围来计算油缸的荷载状态,根据模型提供的仿真环境,确定优化后大臂从0°—180°转角过程中,油缸的受力情况。根据得到的仿真实验数据可以得知,在结构优化处理后,最大油缸受力值为12036 N,而油缸的工作载荷保持不变,在很大程度上提高了各项资源的利用效率。同时在仿真实验中,对于铰接点荷载展开分析,了解不同载荷状态下,大臂转角的具体变化情况。根据得到的数据可以得知,在完成优化后的关节铰接点载荷会在大臂0°—180°转角过程中,处于上升速度较慢的状态,由此可以看出大臂结构在此次优化活动中,提升了结构整体的载荷能力。而且该结构也为大臂结构进一步的轻量化改进,创造了良好的发展空间。

4.6 优化前后对比

根据上述得到的分析结果,来对比最初状态下机构工作情况,可以得出以下结论:(1)在大臂进行优化处理前,构件位置处于动态变化幅度较大的状态,能够实现较大空间范围内的工作要求。在大臂优化后,构件的运动轨迹与优化前基本保持一致,未出现过多变化,即优化后的结构空间范围并没有缩减,依旧可以满足相应要求。(2)在大臂进行优化处理前,油缸的受力峰值为26086N,对于油缸的载荷负担较大,容易出现机械疲劳损伤的问题。在大臂优化后,油缸的受力峰值为12036 N,相比于优化前结构载荷减少了56.3%,减少了油缸的工作荷载,使其可以为大臂提供更加稳定与持续的工作动力,提升整个结构的稳定性。

结束语

综上所述,从目前的使用情况来看,轻质液压机械臂已经在许多领域中得到了应用,适用范围也在不断实践中得到有序扩大。与此同时,在加工精度不断提高的背景下,对于轻质液压机械臂工作精度、工作灵活性也提出了新要求,因此便需要对现有机构进行优化处理,使其综合性能可以得到有效提升,满足当前的生产需求。同时也可以积累应用经验,为系统持续优化提供实践经验支持。