用于城市下水道的高效便捷清理系统设计

王明旭, 宋岳昌

(1.河南工业大学 机电工程学院,郑州 450001,E-mail:wmx20032002@163.com;2.河南工业大学 河南省粮油仓储建筑与安全重点实验室,郑州 450001)

随着我国城市建设不断发展,城镇化程度越来越高,城市下水道经常堵塞,特别是二三线城市的老城区,堵塞的现象非常普遍。下水道堵塞轻者造成污水横流道路积水,重者引起管涌,冲走井盖,造成人身财产安全事故,所以下水道需定时疏通和维护。由于下水道环境恶劣,传统的疏通作业需要人工掏挖等强力劳动,需要耗费大量的人力物力。

彭小平等[1]以PLC为主控单元,设计了一款下水道除污机器人,可实现对地下管网的检测、除污和疏堵。龙泽明等[2]设计了一种清理城市下水道淤泥的车载液压伺服机械手设备,由运载车提供液压动力和控制系统电源,使用手持操作控制器。张东等[3]设计了一款智能、轻便、高效的清理装置,该作品以履带式小车为底盘,清理时将装置放入管道内。综上所述设备主要用来疏通检测下水道,以下水道淤泥清理为出发点,但下水道内垃圾、淤泥和沙石都可能造成堵塞,但最难处理的是下水道形成的沙石层。本文以下水道沙石层为处理点,设计出下水道沙石清理系统,节省人力,整个系统能够与卡车结合,工作期间不会影响交通,能够完成城市化、大面积下水道的清理工作,保证下水道的常态化清洁状态。

1 整体设计及工作原理

下水道清理系统如图1所示。

图1 清理平台示意图

抓斗模块负责将下水道底部的沙石挖取收集,配合支撑结构和动力装置提升地面。支撑模块负责抓斗的提升与下降,以此来适应城市各种下水道深度。抓斗模块将抓斗结构、电动推杆和电池组进行集成,增加了抓斗自身重量,代替配重的同时又保证了挖掘能力不受影响。整个清理系统可以与卡车结合,可以完成大面积、城市化的清洁清理工作。

2 主要模块设计

2.1 抓斗模块设计

抓斗的主要作用是沙石的挖取,制作材料选用301型不锈钢板材,材料耐腐蚀,焊接性好,方便加工制作,适合下水道湿度大的环境。其结构如图2所示。

图2 抓斗模块结构

抓斗设计采用集成化方式,将电动推杆及电池组与抓斗本身进行融合,避免不必要的配重。由于采用绳索提升装置,不能提供向下的压力,而只能提供拉力,所以在满足结构强度的准则下,要判断抓斗模块依靠自身重力所能达到的沙石层深度。以STM32和LABVIEW为基础搭建压力实验平台,探究钢板切入沙石颗粒物料时的作用关系。

2.1.1 实验探究

测量装置如图3所示。步进电机驱动器与单片机配合,控制步进电机和丝杠滑台,二者配合实现悬臂梁以不同的速度上升下降,悬臂梁上贴有应变片,当悬臂梁受到向上的压力时,应变片将悬臂梁的形变量经全桥电路转换为相应的电压值,采集到的电压值经过A/D转换输入单片机,单片机与电脑上位机进行串口通讯,将采集到的数据进行显示[4-6]。上位机界面采用LABVIEW图形编程语言编写,将数据点整合为曲线进行表示[7-12]。

图3 测量装置实物图

实验采用长度100 mm,宽度40 mm,厚度3 mm的不锈钢板,以2 mm/s的速度匀速压入沙石中。沙石采用工程建筑沙石,承载沙石颗粒的容器长宽高分别为:100 mm,80 mm,120 mm。实验过程如图4所示。

图4 实验过程

用长度100 mm,宽度40 mm的钢板,实验四次验证装置的稳定性和实验结果的可靠性。取四次数据点的平均值作为最终结果。四次测量结果在下压深度达到100 mm时分别为:27.03 8 N,24.373 N,27.489 N,平均值24.745 N,测试结果如图5所示。从四次测试结果可以看出,每次测量的结果曲线整体趋势相同,且压力与压入深度的平方近似成正比[13-15],关系式为

图5 40 mm宽度下测试结果曲线图

F∝h2

(1)

式中:F为压入所需要的力,N;h为压入的深度,mm。

为了探究板宽对压入时阻力的影响,改变钢板的宽度,分别设置为10 mm,20 mm,30 mm,40 mm,50 mm,以2 mm/s的速度下压,同一宽度下测试四次,再取四次结果的平均值作为最终结果。如图6所示为不同宽度下的测试结果曲线。

图6 不同宽度下测试结果曲线图

取压入深度100 mm时的阻力值与宽度进行拟合,如图7所示为拟合结果。发现阻力大小与宽度近似成正比,压入沙石堆中的阻力随着板宽的增加而增大,关系式为:

图7 宽度与100 mm压入深度所受阻力拟合结果

Fs∝B

(2)

式中:Fs为100 mm处阻力大小,N,B为板宽,mm。

2.1.2 抓斗结构设计与计算

根据实验所测得的结果,压入沙石层中所需要的力与压入深度的二次方近似成正比,与板材宽度近似成正比,由(1)式(2)式可得:

F=ABh2

(3)

式中:B为板材宽度,mm;h为压入深度,mm;A为综合影响系数,其大小与沙石密度、堆积角度、含水率等有关。以实验过程中,钢板压入100 mm深度时候所需的压力为准,计算综合系数A的大小A1=11.123×10-5,A2=6.566×10-5,A3=6.120×10-5,A4=6.436×10-5,A5=6.757×10-5,由于A1与其他值相差较大,故舍去其值,计算其余的平均值得到A=6.469×10-5。

本文以长撑杆双颚抓斗为参考,设计如图8所示的直角抓斗外形,并计算抓斗压入沙石颗粒堆中所受需要的力。

图8 抓斗外形示意图

当如图8所示的板结构抓斗压入沙石中时,与沙石接触的板材为两个长方形侧板和四个三角形颚板,故抓斗压入沙石堆所需压力与h,θ的关系式为:

F(h,θ)=A·(4·h·tanθ+2b)·h2

(4)

经过实际测量,方形下水道口的尺寸为700 mm×500 mm,深度大小不一。取b=300 mm,θ=45°,并带入A值大小,由(4)式计算可得F=649.75 N,换算为重量,即M0=66.3 kg。要使得抓斗依靠自身重量压入沙石中100 mm,则必须满足:

M推杆+M斗+M余>M0

(5)

式中:M推杆为电液推杆重量,kg;M斗为抓斗斗身重量,kg;M余为组成结构本身其余重量,kg。

当取H1=500 mm,H2=250 mm,钢板厚度5 mm;电动推杆选用型号DT63型;各部分重量及占比如表1所示。

表1 各部分重量及各占百分比

计算总质量为76.78 kg,满足(5)式,说明此种结构下,抓斗依靠自身重力可达到100 mm沙石层深度,以此保证可靠性挖掘抓取工作。

2.2 支撑结构模块设计

支撑结构参考门式起重机结构进行设计,门式起重机是港口散货装卸主要的机械设备,主要优点有,结构简单,适用性强,能够适应港湾复杂的环境因素。选取此种结构的原因是,下水道距离地面的深度不一致,可以通过绳索收放的长度进行调整,采用机械臂或者其他结构会造成结构过去复杂,而且所需的动力源会增多,故障发生的概率会增大,不适合露天作业。如图9所示。

图9 支架结构

电动推杆可以使小臂进行伸缩,支架主体可以沿着导轨进行机械移动,减少系统在不使用期间的占用空间。旋转座可以使得抓斗进行旋转,方便机械化操作。小臂的作用主要是调整抓斗与车载平台间的距离,因为停车位置的不同,使得下水道口位置与车载平台距离具有随机性,通过旋转座和小臂配合,保证抓斗到达下水道口正上方。

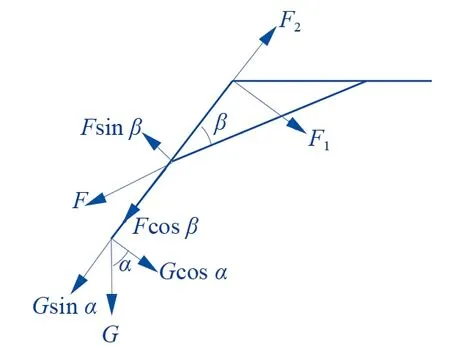

首先建立支架的模型,整个装置类似于一个悬臂梁结构,当小臂旋转时,可以抽象成如图10所示模型,进行受力分析,来判断大臂上的受力情况。

图10 支架模型

G为挖斗和所挖物料的整体重量所受的重力;L1为小臂的长度;L2为大臂中前端到支架支撑点的距离;L3为大臂中后端到支架支撑点的距离;L4为推杆的长度,是随运动变化的量;L5为小臂与大臂连接处到推杆与大臂连接处的长度;L6为小臂前端到小臂与推杆连接处的长度;H1为大臂到车架的高度;α为小臂的旋转角度;β为小臂与推杆所成的角度;其中的等量关系为L5=L6=0.5L1。

通过对小臂进行受力分析,得到如图11所示的受力分析图,将小臂受到的力进行正交分解,假设推杆做匀速运动,根据力平衡关系和弯矩平衡关系,得到如下方程组:

图11 小臂受力分析图

通过解方程组,再根据力的相互作用关系,得到大臂所受重力方向的分力G′,再根据角度关系,可以得到关于α的关系式:

(6)

当α=60°时,假设挖斗所承载物料为沙子颗粒,可以得到如下关系式:

G=(mw+V·ρ·μ)·g

(7)

式中:mw为抓斗装置总质量,kg;V为挖斗的容积,m3;ρ为沙石颗粒的密度,kg/m3;μ为挖斗的满载率;g为重力加速度。

查阅资料可知,ρ=1 600 kg/m3;计算可得V=0.018 m3;取满载率μ=0.75;带入(7)式可得G=1 034.6 N。将α和G带入(6)式,可得G′=1 214.7 N。此值将会在仿真分析中作为已知值进行使用。

3 仿真分析

根据以上计算结果和结构,在SolidWorks中进行三维模型,建立抓斗模块和支架模块的三维模型。运用ANSYS对支架结构强度进行校核分析;运用EDEM仿真分析抓斗在挖掘过程中的受力情况,EDEM 软件是主要研究不连续体问题的离散元软件,可以通过模拟泥沙颗粒与抓斗挖掘的挖掘过程,有效得模拟抓斗挖掘过程中各部分所受的作用力,为抓斗的设计提供更好的支持[16]。

3.1 支架仿真分析

支架在吊起抓斗以及沙石物料时,大臂起主要承载作用,所以主要分析支架在重力方向的形变。将简化的支架模型导入 ANSYS,边界条件的添加:底座板采用固定约束,将力施加在支架大臂顶端,大小为1 214.7 N,方向为重力方向。用六面体主导法划分网格,得到网格数量为995 704;仿真得到支架的等效应力云图和等效应变云图,如图12所示。

图12 应力云图和应变云图

支架的材料为结构钢,许用弯曲应力为[σ]=70 MPa,由图12可知整体机架的最大应力为25.834 MPa,最大载荷小于材料屈服应力,符合设计要求。

3.2 抓斗仿真分析

3.2.1 EDEM参数设置

抓斗在挖掘过程中与沙石相对运动速度较低,且与沙石的相互作用力很复杂,包括沙石对抓斗的切入阻力、摩擦阻力、推压阻力。抓斗的主要受力部分为底板和侧板。抓斗与泥沙颗粒的作用选用软球模型,仿真中对于颗粒与颗粒之间、颗粒与几何体模型之间均采用基于无滑动Hertz-Mindlin(no slip)接触模型。

依据相关文献及离散元虚拟仿真标定获得的试验确定物性参数,抓斗在挖掘过程中的仿真的相关参数如表2所示[17]。

表2 仿真主要参数

3.2.2 仿真过程

在SolidWorks机械建模软件中按真实尺寸建立三维建模。然后将此模型转换为x_t文件,导入EDEM软件。根据抓斗的尺寸大小以及下水道口的真实尺寸,将仿真中的物料料堆长宽高定为700 mm×500 mm×200 mm。设定物料颗粒数为30 000,且颗粒大小按正态分布生成。颗粒由颗粒工厂生成后,在重力的作用下自然下落,总仿真过程11 s[18-20]。

设置抓斗的运动过程包括以下三步:

(1) 空斗下降:支撑结构通过支撑绳索下放抓斗,抓斗呈张开状态,在自重的作用下插入沙石堆;

(2) 抓取物料:支持绳索固定不动,抓斗逐渐闭合并抓取物料直至抓斗完全闭合;

(3) 满载提升:支撑结构通过支撑绳索上拉抓斗,抓斗呈闭合状态,通过起重机的变幅或回转将抓斗提升至脱离颗粒堆;

当抓斗插入沙堆100 mm深,抓斗闭合速度为9°/s时,仿真过程如图13所示。

图13 仿真过程

根据仿真结果,从EDEM后处理提取单个抓斗切入颗粒堆时,抓斗的受力变化情况,将横坐标改为切入深度,得到如图14所示的曲线。将得到的数据进行多项式拟合,相关系数为0.936,且抓斗受力与切入深度二次方成正比,说明仿真与实验结果相符,造成误差的原因可能是:仿真所用颗粒与真实沙粒建模有误差,真实沙粒并不是规则圆球型;仿真中所用沙堆容器与实验所用沙堆容器大小不一致,造成横向压力分布不一样。

图14 单个抓斗受力曲线

在EDEM后处理模块中可以获得单个抓斗在挖掘抓取过程中的受力变化。如图15所示为抓斗4 s~8.5 s的受力变化过程。

图15 抓斗受力曲线

图15的仿真结果显示,颚板在切入过程中,初始主要受到切入阻力的影响,因而受到合力增长很快。随着挖掘的进行,切入阻力逐渐稳定。在抓斗闭合度约为 3/4 时达到一个极大值点,随后,部分物料因为挤压和抓斗的运动从抓斗上方和闭合缝隙处溢出,因而抓斗受到的合力减小。最后,因为沙石卡在缝隙中导致抓斗难以完全闭合,导致抓斗受到的合力进一步增大,与实际挖掘过程中表现出来的特性是一致的。

4 结论

基于高效机械化设计思想设计出城市下水道清理系统,分别设计抓斗模块和支撑结构模块,二者协调配合完成大规模、城市化清洁任务,解决传统方式需要的大量人力和效率低下的难题。其中,抓斗设计采用集成化方式,将电动推杆及电池组与抓斗本身进行融合,避免了不必要的配重。基于STM32单片机和LABVIEW搭建压力测试系统,探究了钢板切入沙石颗粒物料时的作用关系,结果表明钢板所受阻力与切入深度平方成正比,与板材宽度成正比,并给出了理论计算公式,可以从抓斗自重判断设计的合理性,为抓斗设计提供了新的理论标准。将设计的支架结构进行ANSYS仿真,判断其结构强度,将设计的抓斗在离散元软件EDEM中进行抓取挖掘仿真,研究了抓斗挖掘时的受力变化过程。