高精度非车载充电机检验数据价值挖掘研究

仝 霞,解进军,李雪城,赵 磊,芦昳娜

(国网北京市电力公司电力科学研究院,北京 100162)

0 引言

近年来,电动汽车的数量大幅增加。充电设施的普及是推动电动汽车领域发展的关键[1]。目前,市场上有很多非车载充电设备制造商。充电异常状态是电动汽车充电过程中的常见故障,非车载充电机异常状态的处理措施直接影响充电的安全性,以及用户体验[2]。为了缓解日益增长的交通压力和环境污染问题,中国大力推广电动汽车。为了吸引更多用户,政府出台了一系列鼓励政策,并在电网公司的支持下,在全国范围内建设了大量充电设施[3]。

基于上述背景,一些学者研究了电动汽车充电设施的互操作性。文献[4]从互操作性、安全性和可靠性等多方面分析了主流充电桩的基本概况,设计了交流充电设施互操作平台。该平台能够挖掘充电机的正常/异常充电状态数据的价值,但硬件结构复杂,需要高端服务器提供支持。文献[5]对充电设施现场检查中可能出现的故障进行了分类和分析,并设计了直流互操作性测试装置。该装置可根据每个引脚电压值获得相关非车载充电机检测数据。但该装置得到的数据挖掘价值性低。

1 高精度非车载充电机测试平台

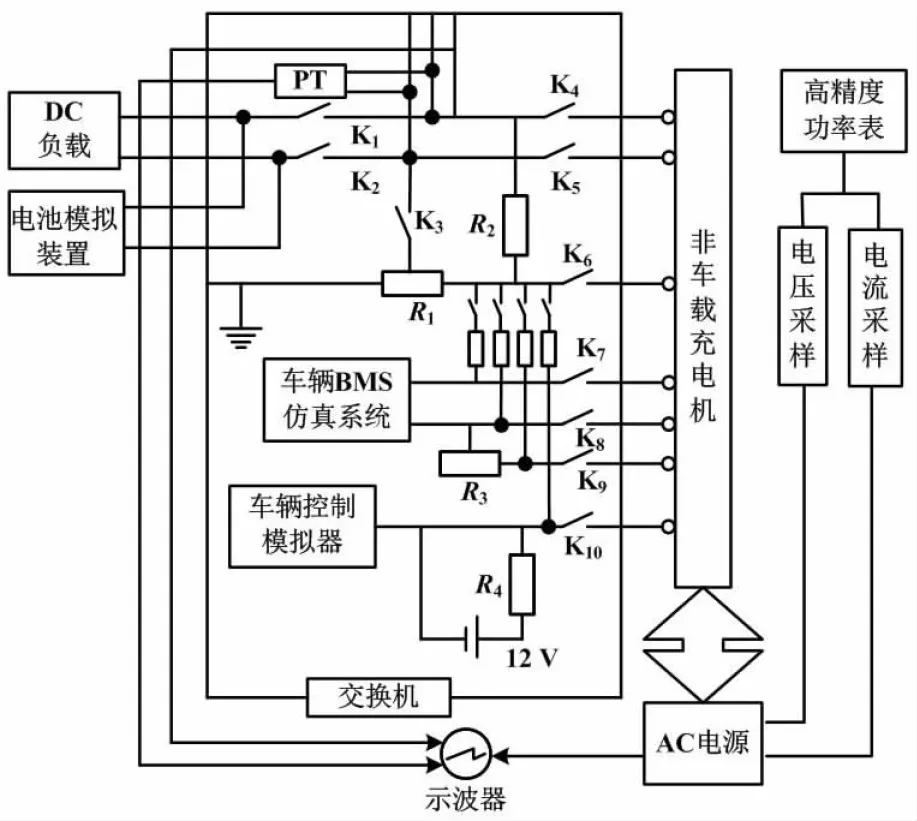

针对上述技术存在的问题,为了对异常充电条件进行高精度、高效率的测试,本文采用了车辆模拟检测系统,对电动汽车非车载直流充电装置进行了测试。该系统不仅可以模拟电动汽车的各种充电状态,还可以实现自动检测。该系统通过对试验结果的分析,挖掘直流充电装置在充电异常状态下的价值性,与文献[5]相比取得了更好的效果,且对平台硬件结构没有过高的要求,可以在常用仪器设备上进行部署。这就很好地解决了文献[4]方法对设备要求高的问题。控制箱与车辆接口模拟装置工作原理如图1所示。

图1 控制箱与车辆接口模拟装置工作原理图Fig.1 Control box and vehicle interface simulation device working principle diagram

图1系统主要由高精度功率表、车辆电池管理系统(battery management system,BMS)、车辆控制模拟器、交流(alternating current,AC)电源、直流(direct current,DC)负载、电池模拟装置、示波器、绝缘模拟电阻(R1、R2、R3、R4)与非车载充电机组成。其中,非车载充电机包括7端口直流充电插座,对应于模拟检测装置中的开关K4~K10。每个开关的两侧都设计了1个4 mm的标准采集接口,便于示波器和其他仪器收集信息。R3和R4的电阻模拟电路有5个挡位,分别对应500 Ω、970 Ω、1 000 Ω、1 030 Ω和2 000 Ω。K5和K6可以模拟电动汽车电池侧的接触器[6]。图1系统通过电压传感器和电流传感器进行采样,为功率分析仪和示波器提供非车载充电机检测数据信号。

直流充电过程非车载充电机控制先导电路原理如图2所示。在图2中,非车载充电机经过AC/DC转换与DC/DC转换,将所有AC电转换为DC电输送到电动汽车中进行充电。其中,分压电路进行平衡分压,以调控2条输送电能端保持近似相同的效果。此外,非车载充电机内部通过金属层间电介质(inter metal dielectric,IMD)进行线路性能测试。整个充电过程由非车载充电机内控制器主导。R5支路与R8支路均为电路监测点,用于提取高精度非车载充电机检验数据。其原理是首先在充电机和电动汽车(或模拟电动汽车的负载)之间插入现场校准器(即标准电能表),以比较非车载充电机中电能表和直流标准电能表的电能[7];然后根据标准电能表测量的电能值,以确定充电设备的测量是否准确[8]。

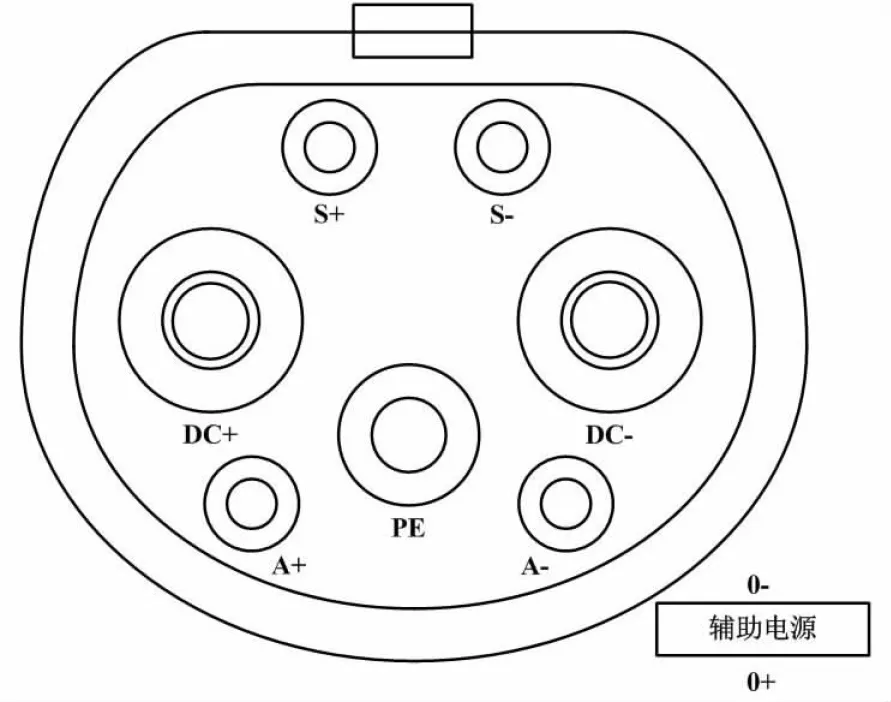

然而,非车载充电机内部缺乏电流短路点,无法形成负载验证所需的电流回路。解决方案是在非车载充电机外侧预先安装1个可密封的负载验证枪座。非车载充电机负载验证枪座面板如图3所示。

图3 非车载充电机负载验证枪座面板Fig.3 Non-vehicle charger load verification gun mount panel

图3中,DC+、DC-、S+、S-、PE、A+和A-分别对应连接着图1中的7条线路,由开关K4、K5、K6、K7、K8、K9和K10进行闭合控制。其中,A+和A-引脚分别连接到直流电能表的正极和负极电压端子;DC+和DC-引脚分别连接到直流电能表的正极和负极电流端子;面板上辅助电源的正极端子和负极端子引脚分别连接至直流电能表辅助电源的正极端子和负极端子;S+和S-引脚连接至直流电能表的RS-485A和RS-485B端子;PE引脚连接至非车载充电机的接地线。当充电机控制器发出负载检查指令时,系统关闭充电机,并通过人工操作将测试电源从桩外侧插入验证枪底座。系统将辅助电源插入面板的辅助电源端子。非车载充电机中直流电能表的电压、电流和辅助电源电路可由虚拟负载验证枪座和辅助电源端子供电,在完成充电机检验开启过程后通过计算机算法模型进行数据挖掘。

2 数据挖掘算法模型

本文设计的数据挖掘算法模型主要通过聚类分析法完成数据处理,利用多伯努利收缩算法(muti-Bernoulli contraction algorithm,MBCA)完成数据的计算和价值评估数据的呈现。数据挖掘算法模型总体架构如图4所示。

图4 数据挖掘算法模型总体架构Fig.4 General architecture of data mining algorithm model

由图4可知,数据挖掘算法模型在评估系统中心控制单元的总体调控下,通过对非车载充电机通信网络的整体布局,完成大数据样本的采集。大数据挖掘技术通过聚类分析法完成数据的聚合,使系统更加方便、快捷地进行数据精确把控[9]。评估系统中心控制单元直接控制MBCA,在算法的基础上进行通信运维,从而使数据通信网的评估更加快捷,确保系统具备实时评估的能力。数据存储单元与各模块进行连接,以便数据的储存,从而避免无用数据占用数据总线。整个系统通过数据总线进行连接,中间穿插数据传输节点,使系统运行更加快速[10]。评估系统的建立保证了非车载充电机检验数据的网络传输安全运行。

2.1 数据预处理

聚类分析法的作用是对海量的非车载充电机检验数据进行预处理,通过聚集和分类找到数据的相似之处,为后续检验数据的调度提供帮助。聚类分析法需要对充电机检验数据进行标准差计算:

(1)

式中:x′i为标准差函数。

x为聚类分析数据的标准差。式(1)能够表示数据计算的误差大小。

(2)

(3)

样本数据经过标准差变换,集中在[0,1]区间内[11],以便观察数据的细节规律。根据标准差计算式,本文假设数据整体规模集合为U={x1,x2,…,xn},则聚类相似模型为:

(4)

式中:rij为聚类相似模型;xj为相似数据,j为序号。

由此得到非车载充电机检验数据最大值M为:

(5)

在标准差区间内,通过聚类相似模型得到的聚类函数r′ij为:

(6)

由此可以分析聚类函数与聚类相似模型函数存在的关系,并找到数据规律,从而进行下一步的价值挖掘。

2.2 基于MBCA的价值挖掘

对于非车载充电机检验数据的价值挖掘,本文主要通过MBCA完成数据的价值评估。MBCA在系统评估中需要对大数据挖掘技术的数据进行区间整合,即对数据的区间性进行收缩,从而得到数据区间收缩约束集S。

S={xnx∈[x]nx|[f](xnx)=0}

(7)

式中:[f]为大数据挖掘技术的区间函数;xnx为充电机检验数据集nx在区间压缩中的状态;[x]nx为总体非车载充电机检验数据集。

式(7)实质上是求解充电机检验数据在大数据区间函数的最小集。

(8)

式中:[h]为数据测量函数;[z]为数据收缩后的区间函数。

根据大数据挖掘表达式能够找到聚类分析后满足MBCA的多伯努利形式G(X):

G(X)=Δ(X)W[Γ(X)][pX]

(9)

式中:Γ(X)为聚类分析算法与MBCA之间的映射关系,它们是1种集合关系[12];Δ(X)为2种算法存在的数据差值;X为未经过收缩的数据集;W为收缩区间的范围;pX为多伯努利形式在收缩区间内的唯一实值函数。

MBCA基本可以完成对非车载充电机检验数据的初步评估,但是为了增加数据评估的精准度,需要对评估算法作出改进。

Δ(X)=δ|X|(|Γ(X)|)

(10)

式中:δ|X|为差值参数。

在这个标准的基础上,本文计算出2种数据处理算法的差值为:

(11)

本文计算得出的数据差值通过0和1的方式进行精准的数字化处理。综上得到大数据挖掘技术产生的收缩区间函数f(x)为:

(12)

式中:Y为数据经过收缩之后的二进制数据集。

根据以上描述,可得到多伯努利二进制函数式g(x):

(13)

通过二进制变换[13],能够更加清晰地表达出评估精准度,从而得到非车载充电机检验数据价值评估结果,即最终系统评估结果为:

(14)

式中:ξ为评估结果。

通过系统评估表达式,经过计算机录入,能够更加精准、快捷地计算出结果。

3 试验与分析

为了验证本文采用车辆模拟检测系统的适用性与可靠性,某大型电动汽车生产厂于2022年1月进行了实际测试。试验地点为该厂的计算机实验室。多台计算机与监测设备联合构建了试验平台。系统采用Simulink软件进行仿真。计算机操作系统为Windows10,64位。计算机开发工具为Visual Studio 2019,OpenCV 3.0。计算机硬件环境为Inter(R)Core(TM)i7,主频为2.59 GHz,内存为16 GB。

根据上述计划,本文对1台非车载充电机进行了改造。试验基于《电动汽车非车载充电机检定规程》(JJG 1149—2018)[14],将非车载充电机的内部电源输出正极端子DC+和输出负极端子DC-先连接到现场测试仪,再连接到负载箱。现场测试仪检测一段时间内的标准电能E,同时对充电机内的电能表进行采样和测量,以获得这段时间内消耗的电能E′。试验将E′和E代入式(1)中,计算非车载充电机的工作误差,并进行实际负载验证。通过数据记录和试验数据显示得到连接电压(6±0.8)V(状态0)、(12±0.8)V(状态1)、(8±0.8)V(状态2)与(4±0.8)V(状态3)的充电机负载测试结果如表1所示。

表1 充电机负载测试结果Tab.1 Charger load test results

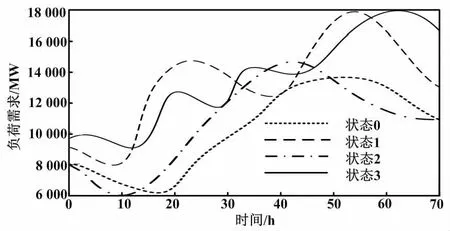

为更清晰、直观地了解本文方法的可行性,试验对系统运行状态进行模拟运行,通过Simulink仿真软件得到在70 h内非车载充电机负载变化规律。负载变化规律曲线如图5所示。

图5 负载变化规律曲线Fig.5 Load variation law curves

由图5可知,充电机2个极端电压(状态1与状态3)负载需求量较大,最高达到18 000 MW;状态0与状态2负荷需求大致相同,为14 000 MW。以上结果表明,本文车辆模拟检测系统能够准确获取非车载充电机检验数据。

为了进一步验证本文设计的数据挖掘算法模型的可靠性,本次测试作了大量研究和数据统计,以文献[4]与文献[5]中所采用的检测系统作为参照,计算了3种不同方法的检验数据挖掘价值性。

(15)

式中:V为数据挖掘价值指标;F为不同方法中的价值评估函数;B为非车载充电机检验数据量,其值为200~1 400 MB。

试验对3种模型进行对比。3种不同方法数据挖掘价值对比如图6所示。

图6 3种不同方法数据挖掘价值对比Fig.6 Data mining value comparison of three different methods

由图6可知,三种方法均呈上升趋势。这是因为等式(15)中,数据量越大,B和(B+1)的比值就越大,最终的评估指标V也就越大。在检验数据量较少阶段(0~400 MB),本文方法较好,但在检验数据量处于400~800 MB区间时,本文方法对充电机检验数据挖掘价值要低于文献[4]方法,但整体平均挖掘价值要高于其他2种方法。在1 400 MB时,本文方法达到最高值99%,由此验证了本文方法的优势。

4 结论

为了对异常充电状态进行高精度、高效率的测试,本文采用了车辆模拟检测系统,对电动汽车非车载DC充电装置进行了测试,在非车载充电机堆外侧预先安装1个可密封的负载验证枪座,解决了非车载充电机内部缺乏电流短路点的问题。本文通过构建大数据挖掘算法模型,使系统更加方便、快捷地进行数据精确把控,具备实时评估数据价值的能力。本文通过对试验结果的分析,挖掘出直流充电装置在充电异常状态下的价值性,在之后的充电机故障诊断方面起到了关键作用。然而,本文在试验过程中发现了充电开关存在明显的故障问题。后续会针对开关状态开展故障分析研究。