复合纤维水工混凝土抗裂性试验研究

刘立娟

(朝阳县水利勘测设计队,辽宁 朝阳 122000)

水库面板混凝土相比于常规大体积混凝土具有干缩变形突出、水分散发量大且散发速度快、表面积与体积比大等特点,这种水工薄壁结构混凝土主要有温度和收缩两种开裂形式[1]。混凝土在外部变形和内部相对变形的约束作用下会产生不均匀的干缩变形应力,并使得已有表面裂缝进一步扩展或导致混凝土表面收缩开裂,这种现象普遍存在于水库面板等薄壁结构部位,致使施工期混凝土就形成贯穿裂缝[2-5]。另外,在夏季高温环境下浇筑混凝土会使得结构内部产生大量水化热,内外温差过大就会产生温度应力和变形,而当龄期混凝土抗拉强度低于这些应力时就会产生贯穿于整个截面的温度裂缝。对于表面温度低、散热块的较厚部位,内外温差引起的表面拉应力还会产生表面裂缝[6]。若面板混凝土产生大量的贯穿性或表面裂缝不仅会影响到结构的稳定性、整体性和受力状况,还会引起内部钢筋的锈蚀和结构耐久性的下降,甚至会造成变形渗漏,对基础稳定性构成威胁。大多数水工结构处于水下环境中,水中的Cl-、SO42-等侵蚀性离子沿着裂缝渗入内部,从而加速钢筋的锈蚀膨胀与混凝土的破坏,使建筑物使用年限的缩短以及结构耐久性的下降[7]。所以,为保证水工结构的耐久性和水利工程的长效稳定运行,有效控制水库面板混凝土收缩开裂必须采取行之有效的抗裂技术。文章通过试验探讨了聚丙烯腈/多壁碳纳米管复合纤维的增强抗裂作用,并进一步揭示混凝土抗裂性能受不同纤维掺量的影响特征,以期为配制出高抗裂性能的水库面板混凝土提供一定技术支持。

1 试验方法

1.1 原材料

试验用盘锦金润水泥有限责任公司生产的P·O 42.5水泥,粒径5~10mm的小石和粒径5~25mm的中石,细度模数2.7的中砂,细度25.0%的F类Ⅱ级粉煤灰,聚羧酸高效减水剂以及聚丙烯腈/多壁碳纳米管复合纤维。

1.2 配合比设计

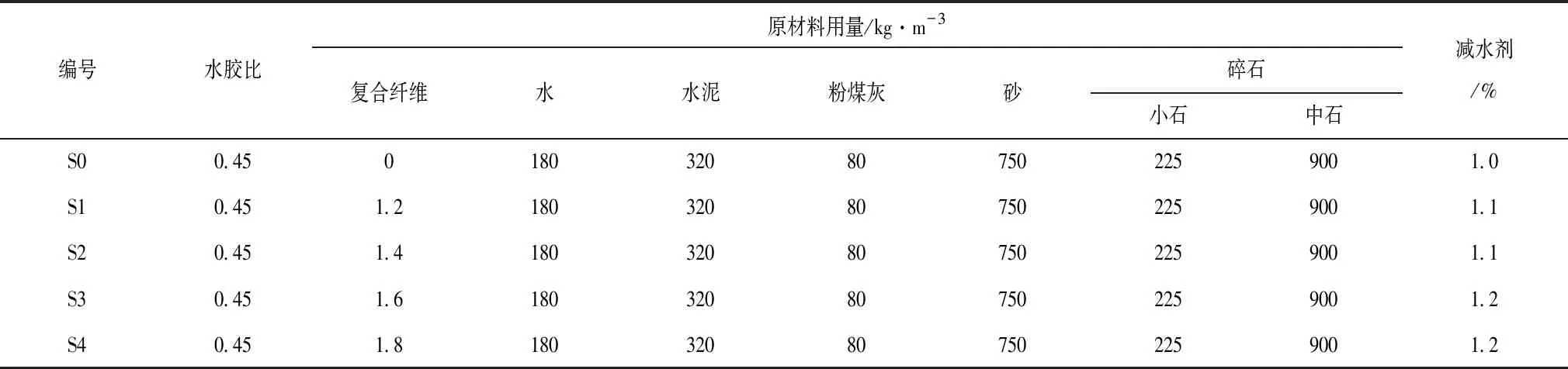

设计强度等级C30,基准配合比为S0。为了保证试验数据的可比性,最大程度地降低原材料性能差异可能产生的误差,维持各组基准配合比相同。根据复合纤维相关研究成果和工程应用情况,全面考虑性能要求、经济指标和应用前景等因素,最终选定聚丙烯腈/多壁碳纳米管复合纤维增强混凝土的抗收缩和抗干缩性能,充分发挥其极限拉伸值大、弹强比和抗拉强度高等特点。不同纤维掺量和试验配合比如表1,为保证新拌混凝土坍落度处于80~100mm范围,在试配过程中可以调整减水剂用量波动0.2%。

表1 试验配合比

通过选择合适的搅拌工艺,以实现复合纤维的均匀分散及其增强效果的充分发挥,具体流程如下:先向卧式搅拌机内倒入石子与砂干拌90s,再加入粉煤灰与水泥干拌150s,然后掺入已将称量好的复合纤维干拌150s,并倒入总用水量的90%湿拌150s,最后把减水剂与剩余10%的水混合加入并视具体情况再拌150~240s,拌合均匀后倒入试模成型。通过以上操作处理能够实现复合纤维的均匀分散,充分发挥其增强抗裂的作用效应。

1.3 测试方法

为了探讨水工混凝土强度受复合纤维掺量的影响,将不同纤维掺量的混合物制备成边长150mm的立方体试件,然后利用万能试验机测定标养28d的混凝土劈裂和抗压强度。采用PTS-E0系统测定混凝土的抗裂性能,该系统分度值0.01mm,可以将裂缝放大100倍以便对试验观察分析,具体流程如下:①将拌合物浇筑到试模中,并立即平摊,试验控制拌合物表面略高于模具边框,随后放到振动台上震动10s至密实,抹平表面浮浆。②成型30min后移入相对湿度(60±5)%、温度(20±2)℃环境中养护,打开风扇调整角度和风速,使裂缝诱导器及试件表面与风向相平行,距离试件正上方100mm处风速为(5±0.5)m/s。③从加水搅拌开始作为试验起始时间,每隔4h测量一次裂缝长度和长度,观测龄期72h,试验所用设备有钢直尺、计时器和刻度放大镜(最高放大倍数100倍)。

2 结果与分析

2.1 力学性能试验

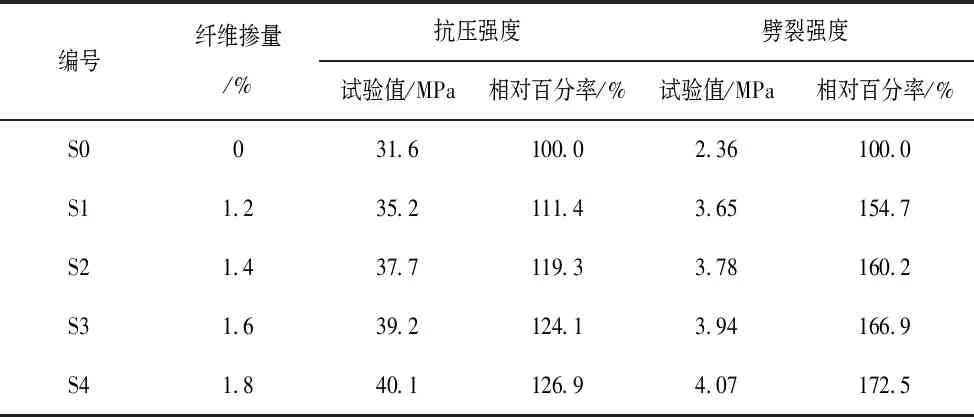

采用万能试验机测定标养28d时不同复合纤维掺量的混凝土劈裂与抗压强度,如表2所示。水工混凝土掺复合纤维能够有效增强其劈裂与抗压强度,掺1.8kg/m3复合纤维的混凝土28d抗压强度达到40.1MPa,相较于基准对照组S0提高了26.9%。对比分析强度检测数据可知,水工混凝土抗压强度随复合纤维掺量的增加而增大,但增幅逐渐减小,掺1.4kg/m3相较于掺1.2kg/m3复合纤维抗压强度增加7.9%,而掺1.8kg/m3相较于掺1.6kg/m3复合纤维抗压强度仅增加2.8%。因此,统筹考虑纤维用量、增强效率和经济指标等因素,混凝土掺1.4kg/m3复合纤维的性能较优。

表2 劈裂强度与抗压强度试验数据

通过对比表2试验数据可知,复合纤维的掺入能够更加显著地增强混凝土抗劈裂能力,这主要与纤维的良好的抗冲击及抗拉性能有关。掺1.2kg/m3复合纤维的混凝土28d劈裂强度达到3.68MPa,相较于基准对照组S0提高55.9%,对于改善水库面板混凝土抗劈裂和抗拉性能具有重要意义。复合纤维掺量的进一步增加,其提高劈裂强度的作用效果下降,如掺1.8kg/m3相较于掺1.6kg/m3复合纤维劈裂强度增加5.5%,掺1.6kg/m3相较于掺1.4kg/m3复合纤维抗压强度增加6.7%。因此,统筹考虑纤维用量及其改善抗冲击和抗拉性能的效率,混凝土掺1.2kg/m3复合纤维的性能较优。由于劈裂强度和抗压强度无法全面反映混凝土早期裂缝形成情况及其抗裂性能受复合纤维的影响,必须结合力学性能试验数据利用平板法全面分析裂缝的形成与发展情况。

2.2 抗裂性能试验

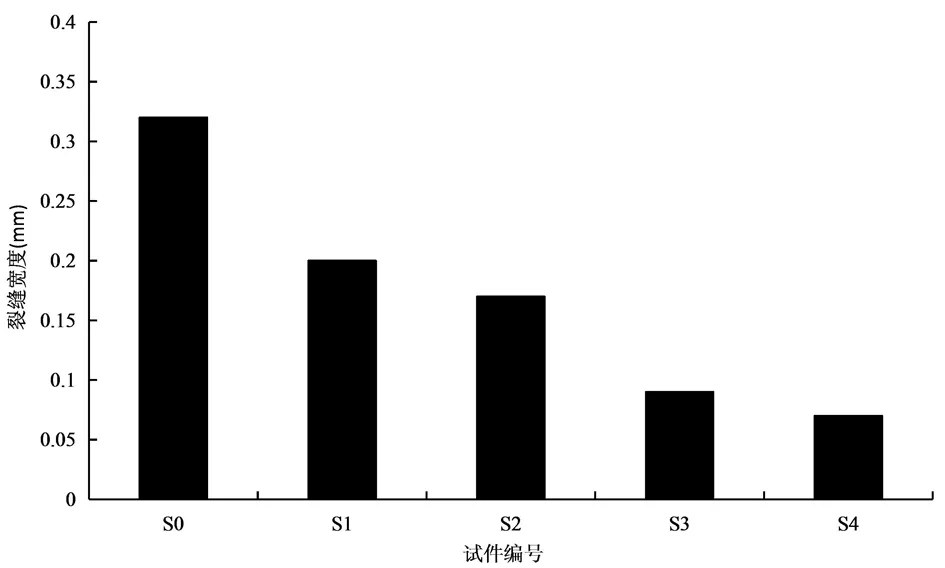

1)裂缝宽度。根据PTS-E0系统操作要求和设计配合比制作抗裂性能监测试件,统计恒温恒湿养护72h时掺复合纤维混凝土的最大裂缝宽度如图1所示。

图1 掺复合纤维混凝土裂缝宽度

由图1可知,水工混凝土掺复合纤维能够有效减小裂缝宽度,掺1.8kg/m3和1.6kg/m3复合纤维混凝土最大裂缝宽度均不超过1.0mm,明显<掺1.4kg/m3和1.2kg/m3复合纤维试件,试验表明掺复合纤维试件裂缝宽度处于0.07mm~0.20mm范围,符合一类环境下混凝土裂缝宽度不超过0.30mm防治要求。

从裂缝形成与发展的角度上,试验12h时各组混凝土开始出现首条裂缝,试验12~48h时裂缝条数逐渐增多,48h后裂缝发展趋势开始放缓,增幅逐渐下降并稳定。水工混凝土掺复合纤维能够有效抑制贯穿裂缝的形成,S1~S4组均未发现贯穿裂缝,其中掺1.2kg/m3复合纤维混凝土裂缝宽度最大为0.20,试验发现连续裂缝的情况;在相同条件下,掺1.8kg/m3和1.6kg/m3复合纤维混凝土的裂缝宽度相对较小,裂缝也不连续,尤其是掺1.8kg/m3复合纤维混凝土裂缝宽度最小只有0.07mm,但发现较多的微裂缝。

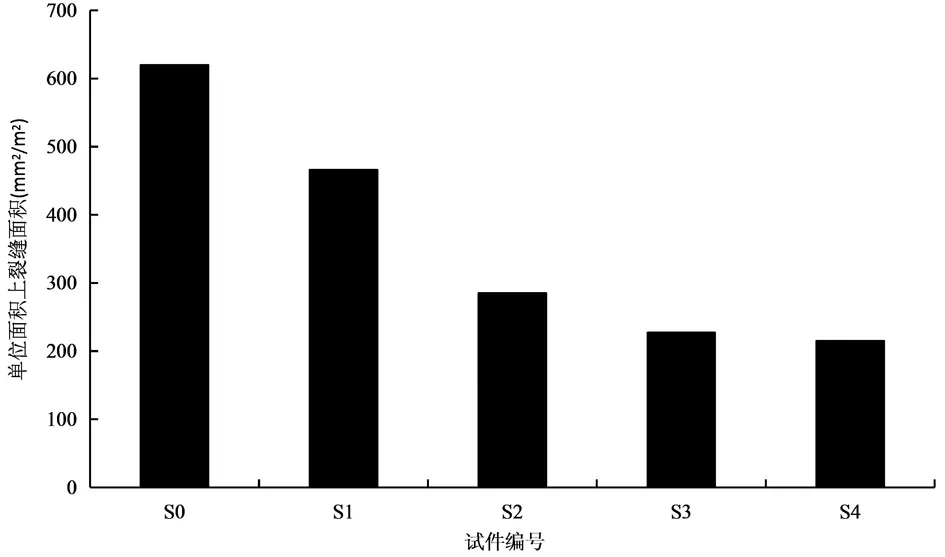

2)裂缝面积。掺不同复合纤维水工混凝土总裂缝面积Acr利用积分法进行计算,裂缝长度取裂缝连段的直线距离(较直的裂缝)或叠加折线的长度(有明显曲折的裂缝),计算结果如图2所示。

图2 掺复合纤维混凝土裂缝面积

从图2可以看出,复合纤维具有十分显著的阻裂效果,掺1.2kg/m3复合纤维混凝土单位面积上的裂缝面积为466mm2,增加复合纤维掺量能够更加有效地减少裂缝面积,掺1.4kg/m3复合纤维混凝土单位面积上的裂缝面积为285mm2,降幅达到仅40%。随着纤维掺量的增加其减少裂缝面积的作用效率逐渐下降,掺1.6kg/m3、1.8kg/m3复合纤维混凝土单位面积上的裂缝面积为215mm2和227mm2。

3 结 论

1)水工混凝土掺复合纤维能够明显增强其劈裂和抗压强度,特别是提升劈裂强度作用效果更优,掺1.2kg/m3复合纤维相较于基准混凝土劈裂强度可以增强55.9%,对于改善水库面板混凝土抗劈裂和抗拉性能效果明显。但是,复合纤维掺量的进一步增加,其提高劈裂和抗压强度的作用效果有所降低。

2)水工混凝土掺聚丙烯腈/多壁碳纳米管复合纤维可以抑制裂缝的形成与发展,并且掺量越高其裂缝宽度控制效果越显著,掺复合纤维试件裂缝宽度处于0.07mm~0.20mm范围,符合一类环境下混凝土裂缝宽度≤过0.30mm的防治要求。

3)在控制裂缝面积上,复合纤维的掺入具有显著效果,掺量≤1.6kg/m3时,随纤维掺量的增加其控制裂缝面积的作用效果越明显,但随着纤维掺量的进一步增加其减少裂缝面积的作用效率逐渐下降并趋于稳定。