电梯曳引轮检测现状及测量装置设计

金仲平 董灵军 张 雍 李 琛

台州市特种设备检验检测研究院 浙江台州 318000

1 研究意义

随着近年来国内经济和科技的不断发展,我国已经成为全球最大电梯制造国、销售国和使用国,截至2022年底,我国电梯保有量已接近1000万台,每天约32.2万人坐电梯。因此,电梯是关系到社会经济平稳运行的重要特种设备。根据《特种设备安全监察条例》的规定,电梯应当至少每15日进行一次清洁、润滑、调整和检查,以保证电梯安全可靠地运行。曳引轮是电梯垂直运行的动力来源,因此,在电梯的检查维护保养中,曳引轮的检查是必不可少的检查项目。

在TSG T7001-2009《电梯监督检验和定期检验规则—曳引与强制驱动电梯》和GB24478-2009《电梯曳引机》中,对电梯曳引轮及钢丝绳曳引力的相关技术参数做了明确要求[1],也为维保人员在检查曳引轮时提供了依据。但是目前电梯曳引轮槽磨损检测常规方法主要是依赖人工经验目测,或检验人员使用角尺、塞尺等工具进行测量后再人为判断轮槽的磨损程度[2-3],大大影响了检测的效率和精度,因此,设计研发数字化的曳引轮检测装置,实现曳引轮槽磨损量的定量测量,对保障电梯安全运行具有重要意义。

2 电梯曳引轮检测现状

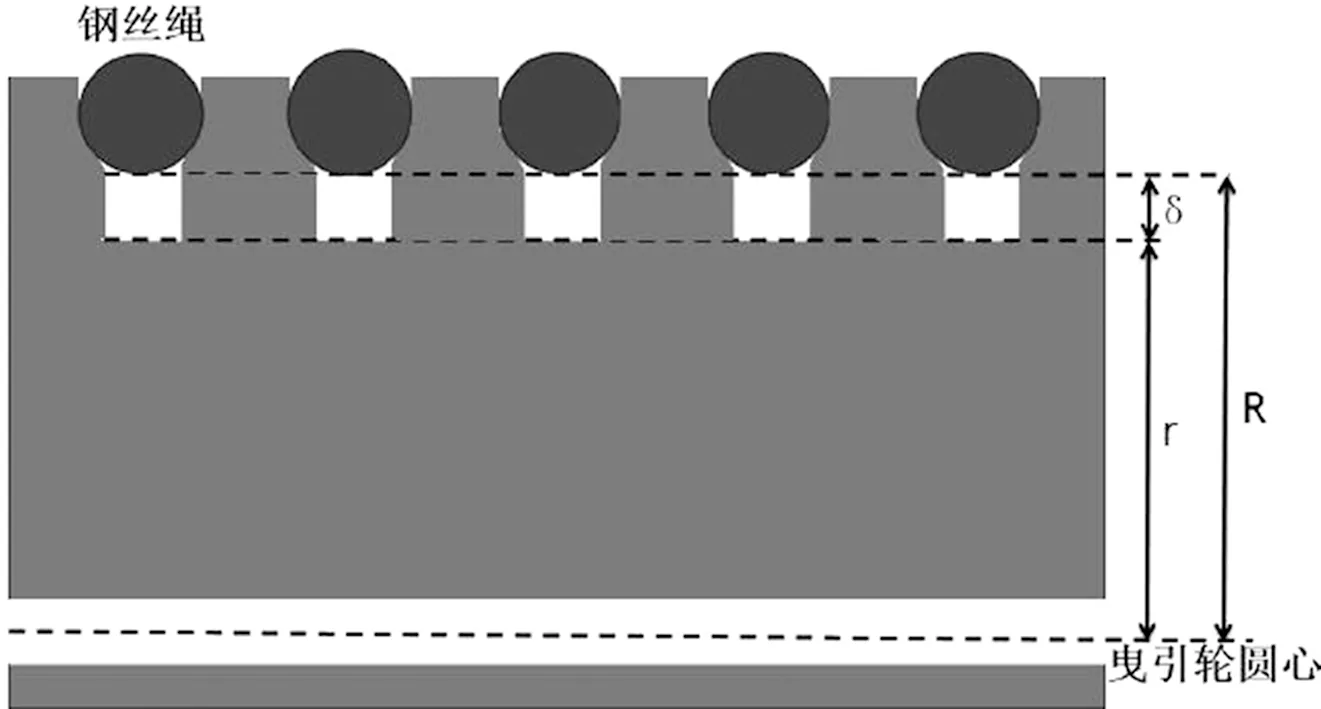

电梯曳引轮是电梯传递曳引机动力的装置,利用曳引钢丝绳与曳引轮缘上绳槽的摩擦力传递动力,从而实现电梯在井道内的垂直运行。常见的曳引轮槽型为带切口半圆槽的电梯曳引轮如图,如图1所示。在电梯运行过程中,曳引轮与钢丝绳产生摩擦会造成曳引轮轮槽的磨损,改变轮槽的特征尺寸,在电梯运行过程中会影响乘客的乘梯体验,甚至产生安全隐患,影响到乘客的生命安全。在曳引轮检测中,最重要的就是检测轮槽的磨损情况。

图1 曳引轮钢丝绳及其绳槽截面示意图

2.1 曳引轮磨损检测方法研究现状

目前我国常用的轮槽磨损状况的检验方法有:目视法、角尺+塞尺法、橡皮泥或塑性胶法、规塞式工装测量法、专用深度尺检验法、声发射判断法、非接触检验法[1-3]。塞尺实物图如图2所示。塞尺测量方法属于接触式测量方法,采用组合式塞尺,将不同厚度的塞尺根据需求进行组合,并塞入曳引轮绳槽和钢丝绳接触缝隙。根据可塞入塞尺的厚度来判断缝隙的尺寸。但由于在组合使用过程中,不同厚度的塞尺之间存在空隙,导致该方法不仅测量精度低,而且缺乏可溯源的测量数据作为安全评估的衡量标准。

图2 塞尺实物图

李继波等人针对曳引轮绳槽磨损量测量通用方法的过程烦琐、通用性和适应性差、测量精度难以保证的问题,发明了一种结构简单的接触式高精度测量仪,该测量系统采用容栅式位移传感器,配备多个测量头,能对直径为8~22mm的钢丝绳进行测量且测量精度可达到0.01mm[4]。为了解决接触式检测中无法进行直接磨损测量的问题,陈建勋等人利用激光位移的原理开发了非接触式的轮槽磨损状况的检测方法,该方法在利用激光位移传感器扫描出整个轮槽轮廓尺寸基础上对轮槽的多个特征尺寸进行软件提取分析,实现了轮槽磨损状况的全方位检测[5]。张湘泽通过测试提取电梯曳引轮不同磨损程度时运行过程中的声发射特征信息,分析曳引轮磨损程度与声发射信号的对应关系和演化规律,构建了基于声发射特征的曳引轮磨损程度模型,实现了在电梯运行过程中对曳引轮磨损程度的实时检测和状态识别[6]。针对基于声发射特征的电梯曳引轮磨损识别方法可靠度低与无法实现精确测量的问题,刘士兴等人利用工业相机和机器视觉技术研发了一种电梯曳引轮槽磨损检测系统,采用模拟退火算法进行阈值迭代,确定图像最佳阈值,最终使测量绳槽的磨损量更加精确,系统测量的均方根误差小于0.05mm[7]。

在电梯曳引轮磨损检测的研究方面,国外有着长久的发展和技术积累。Nakazawa Daisuke分析了曳引轮的不均匀磨损对电梯运行过程中的绳间张力的影响,通过考虑钢丝绳的滑移行为,建立了钢丝绳的张力评定模型并且对钢丝绳张力对钢丝绳磨损的影响进行了评价[8]。Leopold Hrabovsk利用流体力学原理和压力传递到流体中的Pascal定律,模拟了三根不同绳索设定不同拉力值时的平衡状态,分析了液压系统正确运行和液压装置中支撑绳系统平衡拉力的可能性,以减小在电梯运行过程中钢丝绳与曳引轮之间的摩擦从而减小损耗[9]。Yaman研发了一种基于图像处理的电梯导轨表面磨损检测的方法,该方法利用内建系统对摄像机进行实时状态监测,将图像处理方法应用于摄像机采集的图像,将图像分割和数学形态学应用于导轨表面图像,对检测到的导轨表面图像进行建模计算,检测其磨损程度[10]。

2.2 三维重构技术研究现状

通过图像识别技术,利用三维重构算法,抓取电梯曳引轮的结构特征,构建其几何模型,并与标准曳引轮深度进行比对,从而计算出曳引轮槽的深度差,实现对曳引轮槽磨损情况的定量检测。该方法可以避免传统接触式测量的诸多弊端,因此本文对三维重构方法的国内外研究现状进行综述。

对于三维重构技术的研究,虽然国内的起步较晚,但是发展较为迅速。钟约先研制了一种基于线结构光的多用途传感器,适用于对移动物体和腐蚀性表面的快速、在线和非接触的重构[11],为国内基于结构光的三维重构技术提供了基础。李东洋调研了基于深度学习的双目立体视觉技术以及基于深度学习的结构光技术并且总结了当下各种技术的特点及优缺点,提出了改进建议,为后续研究提供了方向,对结构光立体视觉接下来的研究具有重要意义[12]。在三维重构的技术和实际应用方面,国外也有很长时间的发展和积累。Oh Jong提出了基于双目摄像机的立体视觉算法GPM研发了一款垃圾箱拾取系统,该算法通过获取对象的几何特征进行图像配准,使用立体声摄像机测量工件中三个特征的三维位置从而获得选定工件在拾取候选中的姿态,极大程度地减少了形变和光照变化对系统稳定性的影响[13]。俄罗斯国家航空系统研究所的Knyaz Vladimir调研了非接触空间坐标测量和真实物体计算机三维模型生成的摄影测量方法,提出了一种基于目标融合图像处理的三维坐标计算和曲面重建技术,空间坐标测量的硬件采用PC机作为处理单元,摄像机作为图像采集设备,实现了CAD/CAM系统中几何数据快速输入的三维重建技术[14]。Snavely Noah联合微软研究院开发了PhotoTourism和Photosynth三维重构系统,该系统能对互联网上的照片及照片集进行3D场景建模和可视化分析得到所需的三维数据,重构世界上的遗址建筑[15]。Khalid Amin提出了基于深度学习技术的单视角三维重建方法,研讨了数据驱动的单视点三维重建方法,明确了深度学习有助于图像中重建三维形状,对未来人们的研究方向做出了指导[16]。

2.3 目前电梯曳引轮测量方法的局限性

(1)目前常用的电梯曳引轮、钢丝绳检测方法多采用人工操作的接触式检测,因此对检测装置、人员的操作水平要求较高,常会由于人员水平或检测装置的问题产生检测误差,导致检测结果可信度不高。(2)目前的测量方法在对电梯曳引提升机构进行检测时通常需要停机,导致电梯设备的运载效率降低,同时用户对电梯使用感受会降低。(3)目前的检测方法只能进行定性的合规性检测,无法进行精确的定量检测,无法对曳引轮、钢丝绳的使用寿命进行精准预测预警。

因此,本文针对曳引电梯曳引轮的实时定量自动检测问题,提出一种基于图像识别、三维重构技术的连续检测方法,结合数字化、集成化、小型化的研发路径,研制能够装置于曳引机底部的实时检测设备,实现绳、槽磨损的在线检测。

3 电梯曳引轮测量装置设计

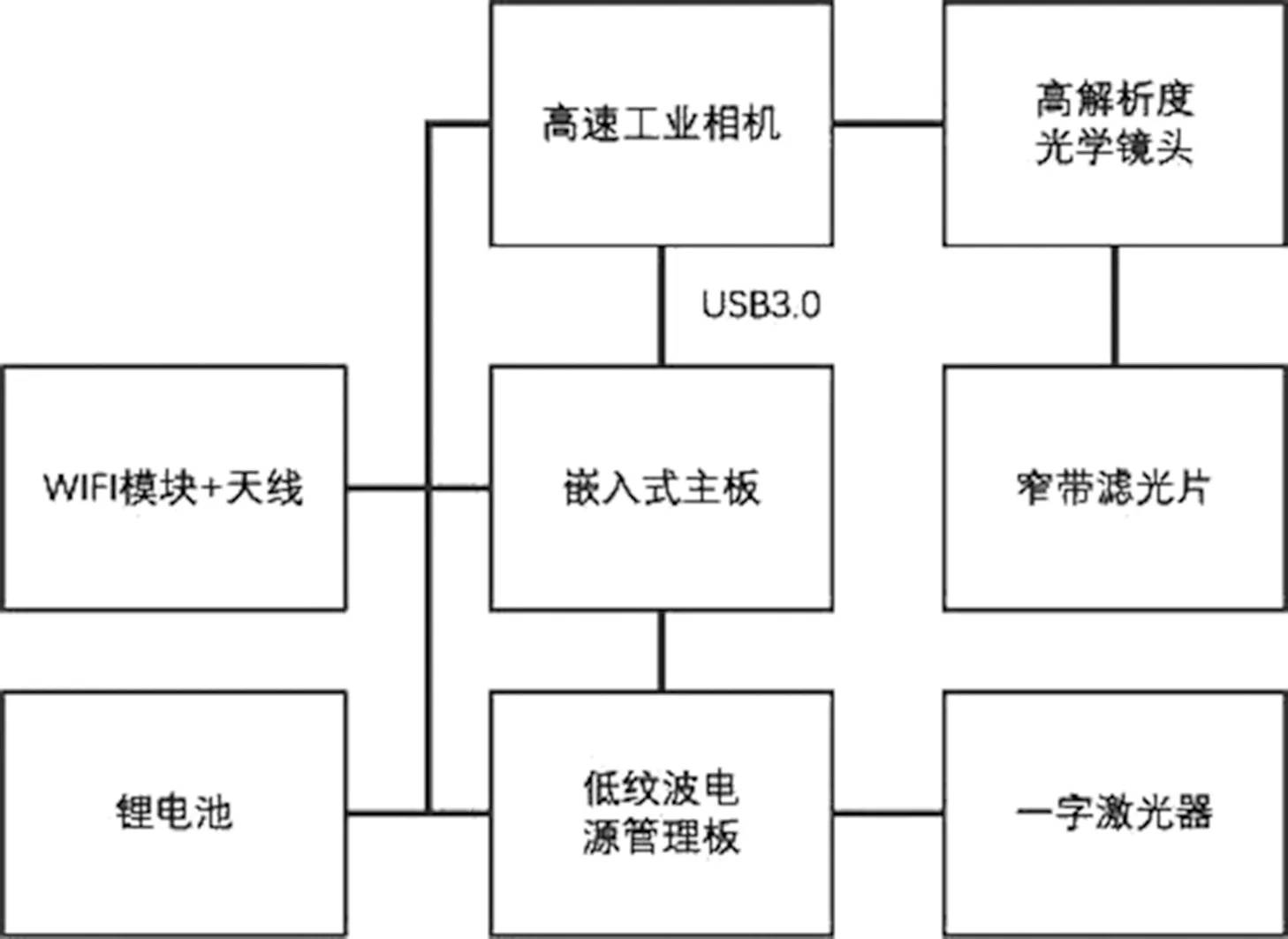

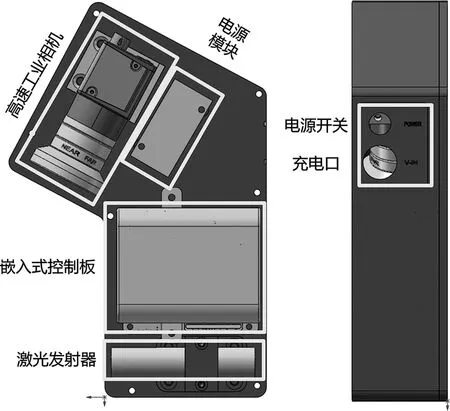

曳引轮测量系统示意图如图2所示。该系统由激光发射器、高速工业相机、嵌入式控制板组成其对曳引轮的图像识别模块,由电源模块向控制板和激光发射器进行供电。首先,激光发射器发出结构激光,照射至曳引轮外沿,随着电梯运行时曳引轮的转动,结构激光对曳引轮表面进行全域扫描,同时,高速相机按照设定采样频率对曳引轮表面进行图像采集;其次,对采集到的图像进行滤波降噪处理得到曳引轮表面二维图像信息,通过相机标定技术把二维图像信息转换为世界坐标,实现对二维图像的三维重构,形成曳引轮槽表面三维形貌;最后,提取轮槽深度、间隙等数据,并与事先标定的标准曳引轮槽表面数据进行误差比较计算,从而实现对曳引轮槽磨损量的定量测量。

(a)曳引轮测量装置结构示意图

(b)装置设计图

(c)装置实物图图3 曳引轮测量装置结构示意图及实物图

结语

本文对电梯曳引轮检测的研究现状进行综述,通过分析国内外研究现状,得出了对曳引轮进行定量检测的必要性;针对电梯曳引轮磨损量化测量的实际需求,设计了曳引轮测量装置结构,并制作了实物装置。实验证明,本装置有利于提高电梯现场的检测效率和准确性,有效助力了电梯安全可靠的高质量发展。