浅覆盖层河床环境钢栈桥引孔施工技术研究

陈 曦,解颖超,李 鸿

(中国水利水电第五工程局有限公司,成都 610066)

钢栈桥以其建设工艺简单、施工工期短、便于拆除、对环境影响小等特点,常常作为临时保通设施或水中施工平台而出现于各类建设工程[1]。针对河床覆盖层浅薄、基岩偏硬的施工环境,钢栈桥的竖向承载能力能够得到很好的保障,其设计施工关键便是如何确保在上部施工设备偏心受力、河道高流速水流冲击等不利工况下,桥梁结构侧向抗滑移及抗倾覆能力满足使用需要[2-3]。引孔植桩加固施工工艺因其制约因素少、施工简单等优点,应用最为普及,目前行业内引孔植桩加固方式繁多[4],在此依托浙江紧水滩抽水蓄能电站三望潭钢栈桥工程,对其施工方法进行详细介绍。

1 工程概况

1.1 项目概况

浙江紧水滩抽水蓄能电站位于浙江省丽水市云和县紧水滩镇境内。电站总装机容量297 MW(3×99 MW),建成后主要承担浙江电网的调峰、填谷、储能、调频、调相和备用等任务。电站上水库利用已建的紧水滩电站水库,下水库利用已建的石塘电站水库,枢纽工程主要建筑物由输水系统、半地下厂房等组成。电站属Ⅲ等中型工程,主要永久建筑物按3级建筑物设计,次要永久建筑物按4级建筑物设计。

为保障工程进场公路施工建设,计划于进场公路三望潭大桥上游侧搭设一座钢栈桥,一方面,承担北岸三望潭隧道施工通行及运输任务,另一方面,作为桥梁水中桩基承台施工作业平台。

1.2 水文地质条件

钢栈桥横跨龙泉溪水域进行搭设,龙泉溪属石塘水库库尾,常年水位相对平稳。施工区域两侧临山,河道水面宽度122.8 m,常水位102.4m,最大水深8.2 m。

钢栈桥施工区域上游1.9 km处为紧水滩电站大坝,施工区域径流变化主要受电站发电影响。电站满负荷发电状态,下泄流量2000 m3/s,对应桥址区域水位106.4m,极限水流速为2.0 m/s。

根据设计地质勘测资料,钢栈桥施工区域河床底强风化层分布厚度为3.5 m,其下为弱风化、微风化中细粒花岗岩,对应饱和单轴抗压强度平均值分别为82.23 MPa、121.84 MPa,为坚硬岩。实际施工过程中发现,由于受长期冲刷,河道中部约100 m宽度范围内河床覆盖层厚度平均仅有0.8 m。

2 钢栈桥设计情况

根据使用需求,钢栈桥按照施工临时道路标准进行设计[5],主要设计指标如下:

(1)设计安全等级二级,使用年限16个月;

(2)设计限载100 t,行车速度控制值为10 km/h;

(3)设计允许施工最大基本风速为13.8 m/s,考虑5年一遇洪水标准。

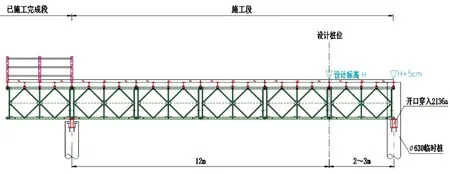

综上,钢栈桥设计长度141.1m,桥面宽度6 m,最大跨间距12.0 m,桥面纵坡0.71 %。

钢栈桥墩柱采用φ630 mm钢管桩立柱,柱间采用[22槽钢设置连接系,柱顶开槽架设双拼40 a工字钢主横梁,其上依次铺设321型贝雷片、22 a工字钢分配梁及定制桥面板。钢栈桥见图1、图2。

图1 钢栈桥正视

图2 钢栈桥剖面

3 施工方法及注意事项

3.1 施工规划

鉴于本工程河床强风化层浅薄,下部河床基岩为坚硬岩,栈桥钢管桩震动下沉仅能贯穿强风化层,而无法直接进入河床弱风化基岩。完整的河床弱风化基岩一方面为钢栈桥提供了有效的桩底承载持力作用,另一方面也造成了桩体入土深度不足,栈桥抗倾覆能力及抗侧向冲击能力不足。

通过钢栈桥结构建模验算,钢管桩入土深度≥2.5 m方能保证栈桥抗倾覆能力及抗侧向冲击能力满足规范要求。如入土深度不能满足≥2.5 m要求,则采用引孔植桩的施工方法,对每排桩基上下游侧两根钢管桩进行引孔,引孔深度6.0 m,采用级配碎石作为引孔填料。

3.2 施工工艺

钢管桩引孔植桩施工工艺是一种采用机械成孔方式,在设计沉桩位置对应河床底部开凿一定深度的嵌孔,将钢管桩安设于该嵌孔并采用混凝土或土石料进行嵌孔填埋的施工方法。经过设计桩位试桩,当入土深度不能够满足设计要求时,启用引孔植桩工艺进行施工。该施工方法可有效确保钢管桩的锚固力,提高整体抗倾覆能力及抗侧向冲击能力。

3.3 主要施工步骤

与常规钢栈桥逐桩施工工艺相比较,为确保核实每个设计桩位覆盖层情况,需增加设计桩位试桩施工环节。试桩采用与设计桩同规格的直径630 mm,壁厚10 mm的钢管桩;选用DZ60振动锤按照常规沉桩工艺进行施工;贯入度按2 cm/ min进行控制,测定沉桩入土深度,如不满足≥2.5 m的设计要求,则按照引孔植桩工艺进行施工。

引孔植桩工艺主要施工步骤及操作要点如下:

(1)临时钢管桩安设

临时桩采用与设计桩同规格的直径630 mm,壁厚10 mm的钢管桩,布设位置位于设计钢管桩位向施工外侧方向2~3 m处,每排布设根数与设计桩相同。

施工时采用同型号履带吊及振动锤进行临时桩打设,临时桩桩底需沉至持力层,以贯入度进行控制,贯入度控制值2 cm/ min,达到贯入度控制值后持续锤击50击。

完成临时钢管桩打设后,进行桩间连接系焊接,临时桩桩间连接系设置与设计桩间连接系一致,连接系可在后场分片加工并倒运至现场进行焊接安装。临时桩安置示意见图3。

图3 临时桩安置示意

(2)临时作业平台搭设

完成临时桩安设后,对桩顶高程进行复测,确保桩顶高程铺设完桥面板后桥面标高比设计标高高5 cm,以方便后续体系转换施工。以桩顶标高为基准,减去分配梁、贝雷梁高度后,确定临时主横梁开孔位置。临时承重横梁采用双拼36 a工字钢,沿开孔位置穿入后,在底部焊接三角加劲钢板将工字钢与钢管连接,加劲钢板采用高25 cm,宽20 cm,厚1 cm的钢板。

贝雷梁在架设前先根据图纸提前在加工场地拼接成长15 m单层架体,现场吊装至临时承重横梁上,根据设计图纸要求安装梁间支撑架、组间剪刀撑,并用抱箍、限位器将贝雷梁与临时承重横梁进行固定。

安装贝雷梁、梁间支撑架、组间剪刀撑时,应注意在设计桩位范围做预留断开处理。设计桩位区域影响到的分配梁、桥面板,应待设计钢管桩施工完成后再行安设。

(3)冲击钻冲孔

在搭设好的施工平台上,完成设计钢管桩桩位定位复核。利用履带吊及振动锤下放直径800 mm钢护筒,锤击穿过覆盖层即可,随后利用型钢将护筒与桥面固定。

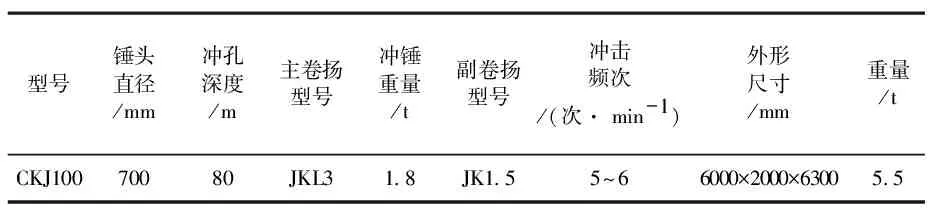

完成冲击钻吊装就位,本次施工选用CKJ100冲击锤,设备参数如表1,施工示意见图4。

表1 CKJ100冲击锤设备参数

图4 冲击钻冲孔施工示意

设备就位后,再次进行桩位复核,随后按照冲击钻成孔工艺进行冲孔施工,冲孔孔深6 m。河床冲孔基本为全嵌岩状态,不做泥浆护壁要求,但孔内仍需按照相对密度1.20进行泥浆配置,不做循环要求,仅确保钻渣悬浮,另配置捞渣桶出渣。

(4)设计钢管桩及主横梁安装

利用履带吊先行移除钢护筒,于已成孔的设计桩位下放直径630 mm钢管桩至孔底,选用级配碎石对冲孔进行回填,回填量按照成孔体积的1.2倍进行回填,使回填面略高于原河床底面。

回填完成后,利用履带吊及振动锤将钢管桩向上拔起至距孔口高程向下1m左右高度停止,随后进行振动下沉至孔底,通过激振传导,以加强回填料密实程度。

在钢管桩外侧依次进行砾石料、大粒径块石料二次抛填,通过顶部大块石压覆作用,降低孔内回填料伴随水流冲刷散失速度。

施工设计钢管桩时跟进完善桩间连接系,待单排桩全部施工完成后,按照设计要求从侧面完成主横梁的吊装,并完善加劲钢板焊接。

(5)受力体系转换

完成主横梁安装后,先行恢复之前断开预留的设计钢管桩范围内的贝雷梁,并仔细检查,确保连接稳固。

随后移除临时钢管桩上部桥面板,拆除临时钢管桩间连接系及贯穿钢管桩之间的临时主横梁,拆除过程中,辅以履带吊进行吊放,使贝雷梁逐组平稳下落至设计钢管桩主横梁上,由临时钢管桩体系承重转至设计钢管桩承重,完成整个受力体系转换。

临时桩承重体系抗倾覆能力及侧向抗冲击能力较弱,故在完成受力体系转换之前,履带吊应在相邻已完桥跨上部运行,临时作业平台上部不得停放除冲击钻以外其他重型设备,也不得进行临时材料堆放,防止振动滑落。

(6)上部结构恢复

受力体系转换完成后,自下而上依次恢复设计钢管桩影响范围内的贝雷梁、分配梁、桥面板,并完善限位器及定位卡扣。最后进行桥面护栏安装,即完成整跨全部施工。

随后转入下一循环,直至完成整个钢栈桥搭设。

(7)桥梁验收

在完成整个钢栈桥搭设后,应按照设计图纸及规范要求,联合参建各方进行桥梁验收,验收流程应包含但不限于表观量测、荷载试验等。

4 施工成效分析

浙江紧水滩抽水蓄能电站三望潭钢栈桥完建后随即开展了荷载试验检测,支点沉降值、跨中挠度变形量均满足规范要求,目前已历经一个汛期的运行考验,运行平稳,结构可靠。

钢栈桥共完成36个孔位引孔加固作业,历经32 d完成整座钢栈桥建设,通过该工艺的选用及优化,施工进度较原计划加快20 %。

该施工方法中,通过加深引孔代替最初孔内灌注混凝土的方式,以便于后续拆除时能够正常拔除钢管桩,而无须进行水下切除作业。同时利用永久桥梁结构,通过一次受力体系转换工序,永临结合,节约了临时作业平台设计搭设费用。与我单位以往承建类似工程相比较,施工开支节约15 %。

5 结语

以浙江紧水滩抽水蓄能电站进场公路项目三望潭钢栈桥施工为研究对象,针对工程河床覆盖层浅薄、基岩偏硬等特点,利用临时钢管桩基础搭建钢栈桥上部结构,形成临时作业台以便进行冲击钻孔植桩,克服上部施工设置偏心受力、河道高速水流冲击等不利工况,以相对较低成本和较高效率完成了设计钢管桩施工,桥梁结构侧向抗滑移及抗倾覆能力满足要求。施工技术方法取得良好效果,可供相似条件工程参考。