独塔斜拉桥悬臂拼装施工的线形控制研究

任雪鹏, 胡 成

(合肥工业大学 土木与水利工程学院,安徽 合肥 230009)

0 引 言

近年来,随着大跨径斜拉桥的广泛修建,悬臂拼装斜拉桥的施工控制方法越发重要。文献[1]指出传统的施工控制方法,结构的内力、变形与施工过程密切相关,其最大的特点是计算过程环环相扣,在施工监控中,若施工工序或施工荷载发生改变,则需重新进行全过程分析和计算,导致无法迅速做出应变;文献[2]针对无应力状态法,提出一种解决桥梁分阶段施工的理论控制方法,从理论上说明了无应力状态量是结构的本质特性。构件的无应力状态量是影响各阶段施工结构内力和线形的本质因素,只要最终的成桥结构构件单元的无应力状态量、所受外荷载的大小和边界条件相同时,成桥后的内力状态和线形与施工方法无关;文献[3]研究了零位移法和切线位移法的内部联系,并介绍了制造线形的计算方法和过程;文献[4]基于无应力状态法,在确定合理成桥状态下,计算梁段的制造线形,拼装时按照制造夹角进行拼装,则最终成桥必会达到合理成桥状态。

斜拉桥悬臂拼装施工问题,关键在于对制造线形、安装线形及悬臂拼装桥梁施工过程中梁段间夹角的确定。本文利用零初始位移法和切线初始位移法计算主梁的安装线形及制造线形,通过几何关系,确定梁段安装夹角与制造夹角的关系。

1 数值模拟

1.1 桥梁概况

以安徽某桥为例,大桥全长457 m。其中主桥为两跨钢箱梁独斜塔斜拉桥,结构上采用塔墩梁固结体系,跨径布置为80 m+100 m,总体布置如图1所示。

图1 主桥整体及梁段布置图

大桥主梁是由两侧展翅和封闭式中间主体箱室组成的钢箱梁,采用Q345qD钢,桥梁中心线处标准梁高3 m,桥面总宽度35 m,主梁截面示意如图2所示。主塔采用钢管混凝土,高度59 m,倾斜度为75°,管内填充C50自密实补偿收缩混凝土。全桥共设置20对斜拉索,采用中央双索面竖琴形布置,两索面横向间距1 m,每对拉索沿主跨纵桥向间距8 m,沿边跨纵桥向间距6 m。斜拉索采用直径7 mm高强度镀锌平行钢丝,钢丝标准强度1 670 MPa,弹性模量 1.95×105MPa。桥面铺装荷载取102.9 kN/m。

图2 主梁截面示意图

1.2 有限元模型

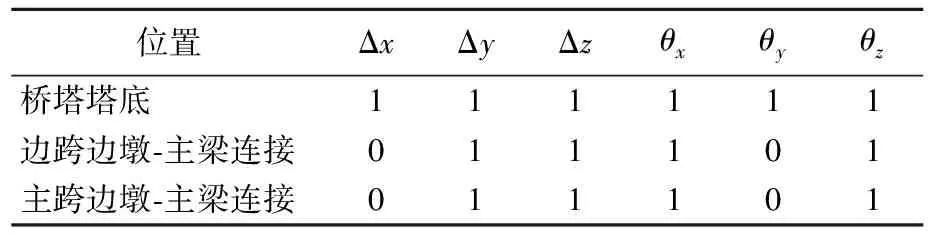

采用ANSYS建立该桥有限元模型,用Beam188梁单元模拟塔梁构件。由于斜拉索横桥向对称,为提高计算效率,将双索面斜拉索整合为单索面斜拉索,采用Link10桁架单元模拟拉索构件,拉索与主梁以锚固模拟。塔、梁、墩连接用MPC单元模拟,大桥有限元模型如图3所示。具体边界约束情况见表1所列,其中:z为竖向约束;Δx、Δy、Δz分别为x、y、z方向的平动自由度;θx、θy、θz分别为x、y、z轴的转动自由度;0为自由约束;1为固定约束。

表1 有限元模型边界约束

图3 大桥有限元模型示意图

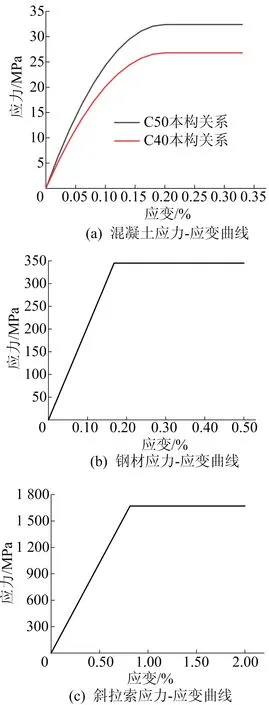

材料应力-应变曲线如图4所示。斜拉桥桥塔为钢管混凝土结构,管内采用C50混凝土,主墩采用C40混凝土,混凝土本构关系采用多折线模拟,混凝土材料本构关系如图4a所示;钢箱梁采用Q345qD钢,采用双线性随动强化模型来描述其本构关系,如图4b所示;斜拉索采用双线性等向强化模型描述其本构关系,如图4c所示。

图4 材料应力-应变曲线

将结构按照图1中梁段为基准进行结构的离散,共分为24个梁段,梁段用A、B等表示,A1表示梁段的前端节点,A2表示梁段的后端节点。设计成桥线形为水平直线,结构成桥时梁段的底缘标高均为12.983 m。斜拉桥施工为先塔后梁,共分为36个施工阶段,每个梁段按照悬吊安装、张拉斜拉索、移动吊机3个步骤依次进行,最后调整索力至最终成桥状态。分析时利用结构生死单元模拟梁段的拼装过程。采用无应力状态法原理计算,安装梁段时不计入梁段的自重,待下一施工阶段将自重以均布荷载的形式进行替换加载。在实际拼装过程中,结构受到一些临时荷载的作用。为分析临时荷载等对结构线形的影响,取2种不同的吊机荷载分别建立有限元模型,模型1不计入吊机荷载的作用,模型2计入吊机荷载,吊机荷载值为580 kN。在进行有限元模拟分析时,其他荷载和边界条件均相同,不考虑混凝土收缩徐变的影响。

2 线形计算

2.1 安装线形计算

安装线形指各梁段拼装时自由端位置连接形成的线形。在拼装过程中,新安装梁段处于无应力状态,已安装梁段处于有应力状态。斜拉桥的安装线形可利用零初始位移法计算[5]。零初始位移法是假设每一个梁段的前端节点在安装时初始标高和转角为0,待整个施工阶段全部模拟完成后,得到成桥阶段各节点的标高和转角后,按照线形叠加原理,将其反号作为安装抛高值和转角值。

各节段梁体的安装标高为后期工况累计变形值的反向设计抛高,安装线形的计算公式如下:

He=Hc-Hv

(1)

其中:He为安装线形;Hv为成桥时累计竖向位移;Hc为设计成桥线形。

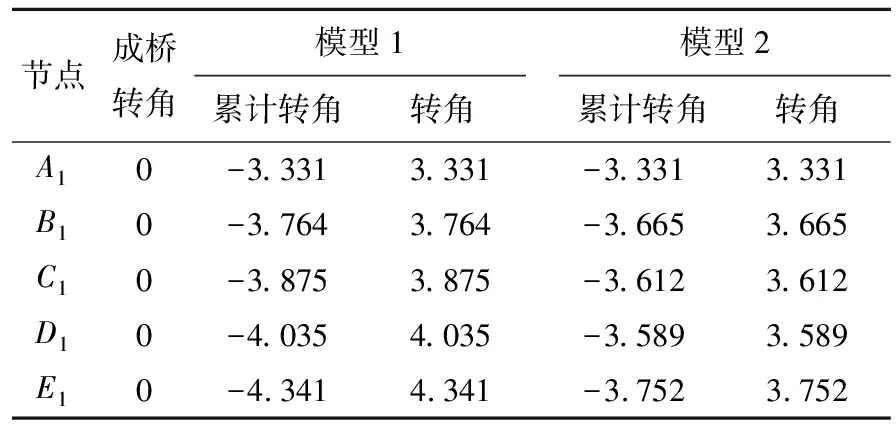

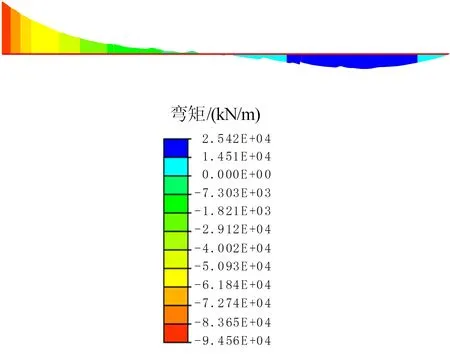

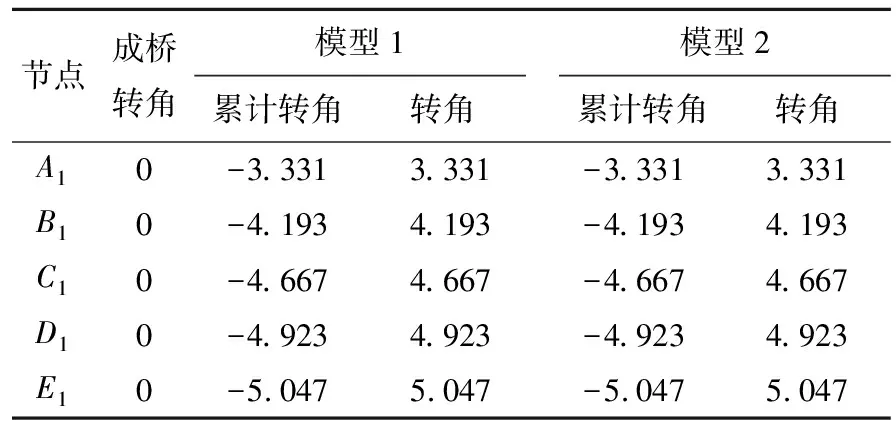

经过全过程施工安装分析,得到模型1和模型2最终阶段梁段的节点累计竖向位移及安装标高见表2所列。施工阶段各节点累计转角见表3所列,主梁主跨侧弯矩如图5所示。限于篇幅,各表中仅列出主跨部分梁段的节点位移。

表3 梁段安装阶段各节点累计转角 单位:10-3 rad

图5 模型1和模型2主跨侧主梁弯矩

当梁段安装时,只需要将各个节点定位于上述所求的安装标高即可,待所有施工阶段完成后,梁段将落到理想的挠度曲线上,即设计线形的水平线上。

由图5可知,由于在施工过程中满足无应力状态法的基本条件,模型1和模型2的边界条件、荷载以及单元的无应力状态都相同,因此2个模型最终成桥阶段的内力状态相同的。但从表2可以看出,施工过程中临时荷载的不同,主梁的安装线形是不同的。

2.2 制造线形计算

制造线形是梁段在预制过程中无应力状态下的线形[6-7]。但在实际拼装过程中,梁段受到自重、移动荷载等作用,无法处于无应力状态,若梁段在安装阶段时将内力释放,则可恢复各个梁段之间的无应力状态[8]。目前求解制造线形有多种解法,本文采用切线初始位移法求解。

切线初始位移法是指新安装梁段的自由端节点的初始位移指定到沿着已成梁段悬臂梁段的切线上,实际模拟中,将所有拼装梁段一次性全部安装上,但梁段的质量必须为0,随后逐段施加质量。这就保证了未施加质量的梁段只会随着已受力梁段发生刚性位移,保证了其位置始终沿着切线方向。

在线弹性范围内,求解制造线形公式为:

Hf=Hc-HvT

(2)

其中:Hf为制造线形;HvT为切线位移法的成桥累计竖向位移。

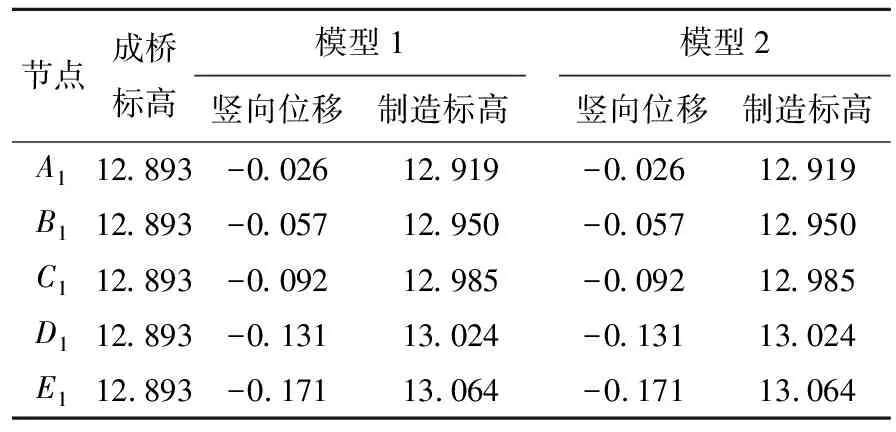

通过全过程施工阶段分析,得到模型1和模型2最终阶段梁段前端节点的累计竖向位移,见表4所列,施工阶段各节点累计转角见表5所列。

表4 节点累计竖向位移及制造标高 单位:m

表5 施工阶段各节点累计转角 单位:10-3 rad

从表4可以看出,模型1和模型2的制造线形是相同的,由于两者边界条件等一致;最终内力状态也是相同的;这也说明,尽管施工过程中临时荷载发生了变化,但制造线形仍然保持不变。

对比表2和表4数据,可以看出安装线形和制造线形有着本质上的区别,零初始位移法只能保证梁段在安装阶段处于无应力状态,而切线初始位移法则可以保证梁段在整个制造状态下的无应力状态。2种方法计算的竖向累计位移存在一定的差值,计算公式[3]为:

(3)

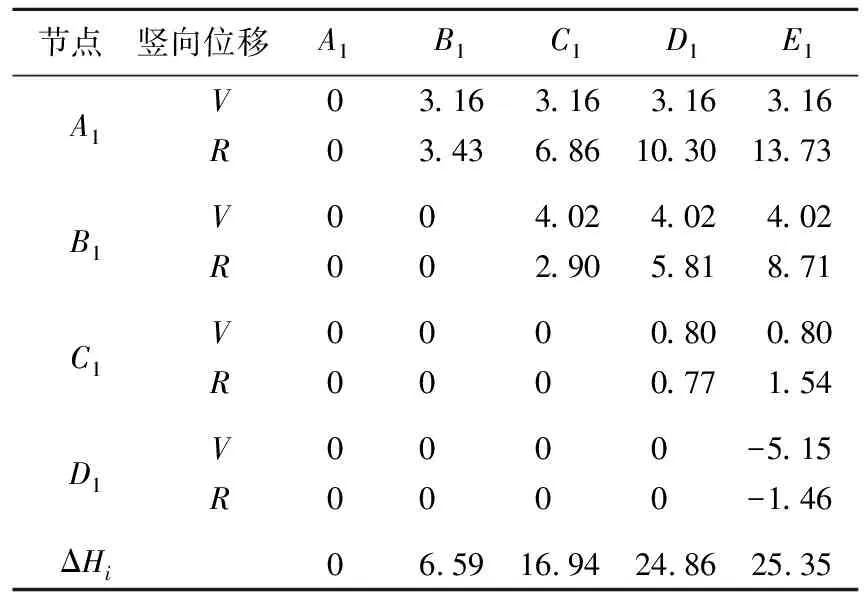

其中:Hfi-Hei为分别采用切线初始位移法与零初始位移法计算的节点i处的竖向位移差;Vij为前期施工节点j安装时在节点i产生的竖向位移;Rij为前期施工节点j安装时的转角变形引起节点i处的竖向位移。式(3)中的Vij和Rij见表6所列。

表6 2种方法节点竖向位移差值 单位:mm

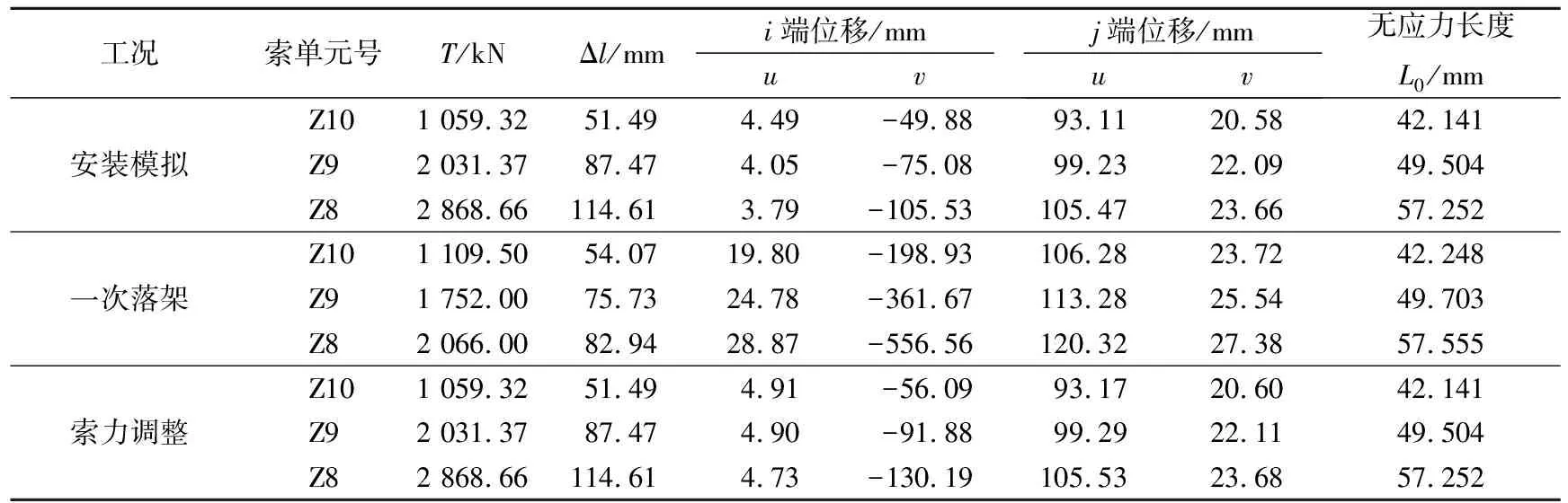

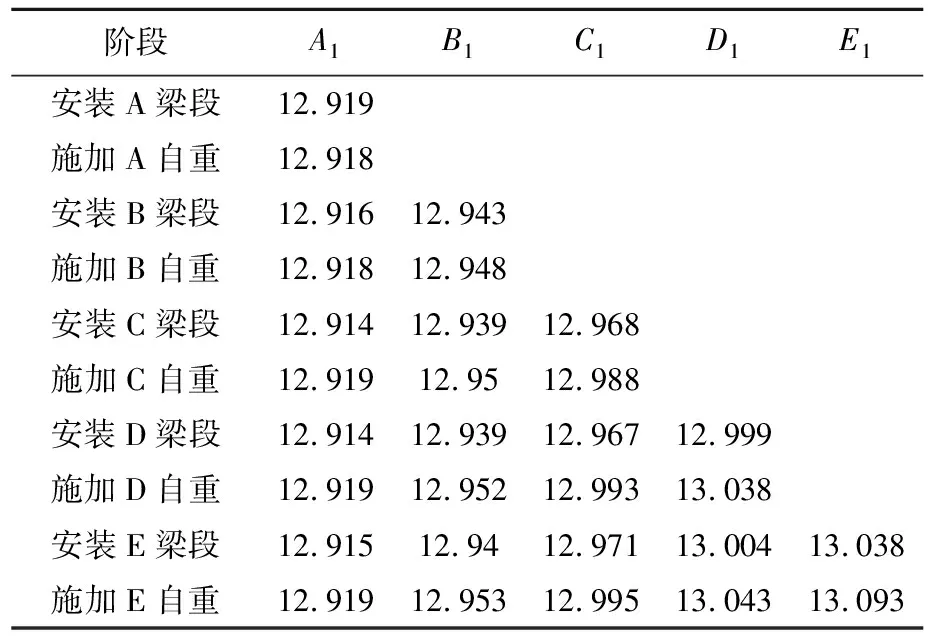

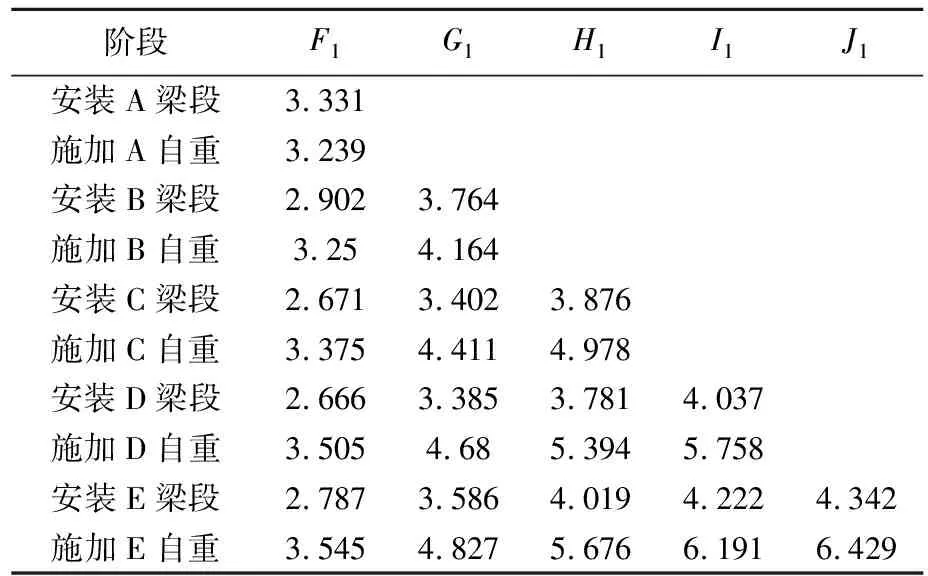

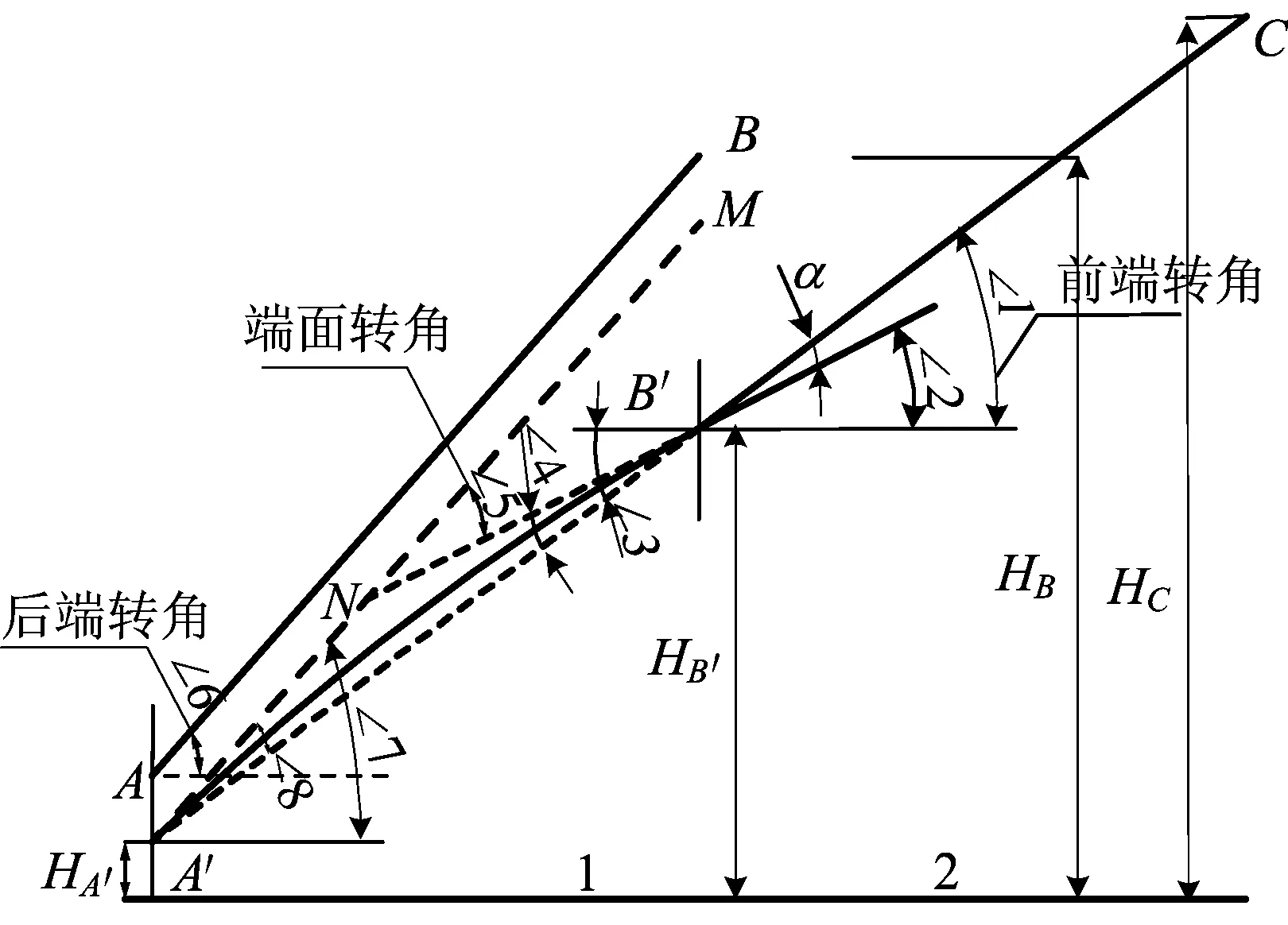

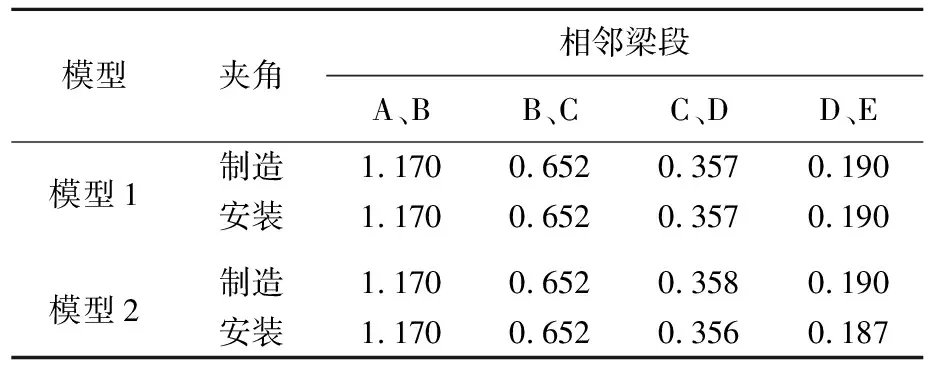

分析可知,式(3)体现了主梁安装线形和制造线形的内在联系,两者i节段梁体的标高计算差值为其前期已施工安装梁体j(j 桥梁结构的制造线形通过切线初始位移法求得,其保证了在拼装阶段各梁段处于无应力状态。一次成桥线形指通过假设所有梁段一次落架施工后,再经索力调整至成桥状态时所得到的线形。一次成桥法在落架前各个梁段亦处于无应力状态,因此,可按一次落架成桥工艺计算主梁的制造线形。2种方法分别得到主梁制造线形的对比如图6所示。 图6 2种方法的制造线形标高 由图6可知,2种方法所得到的制造线形是一致的[9],理由是如果成桥状态相同,那么其卸载后的无应力制造线形也必相同。因此,利用一次成桥计算出的制造线形和初始切线位移法计算的制造线形两者可以视为相互等效,它们都满足无应力状态的基本原理。 提取零初始位移法和初始切线位移法计算的各节点阶段累计位移值,将安装线形各节点标高带入初始建模坐标中,进行模拟安装计算。同样,将制造线形的各节点标高带入一次成桥的初始建模坐标中,模拟一次成桥计算,得到各斜拉索的索力和节点位移,依此得到各斜拉索的无应力长度,具体数值见表7所列。 表7 各工况下索力及无应力长度 表7中:i、j分别为斜拉索的梁端节点和塔端节点;u、v分别为节点的横向和竖向变形值,索力调整指一次落架后进一步的调索来达到零初始位移法“塔直梁平”成桥状态时的索力值,即达到设计成桥状态。 分析可知,一次落架法与悬臂拼装法得到的索力和无应力长度的结果是一致的。成桥后2种方法得到的主梁线形均达到设计成桥线形,结构的内力状态也是一致的。因此2种施工方法可以相互等效。 进一步分析制造线形和安装线形的关系,以模型1为例,取主跨的A-E梁段作为研究对象。提取按切线位移法计算得出的各节点累计位移值,将其作为模型中各节点的初始坐标,进行模拟安装计算,结果见表8、表9所列。 表8 各阶段节点模拟安装计算结果 单位:m 表9 模拟安装计算各阶段节点转角 单位:10-3 rad 对比表8、表9和表2、表3可知,制造线形模拟安装计算得到的安装标高和梁段安装转角与零初始位移法计算的安装标高和转角是一致的,即安装线形和制造线形是相互统一的,它们只代表结构在不同阶段的线形,结构按制造线形进行拼装后,新安装梁段的前端恰好达到安装线形所需。 3.2.1 安装夹角计算 安装夹角指新梁段中心线在安装后与相邻已安装梁段中心线所形成的夹角。利用几何关系说明安装夹角的计算方法,几何关系如图7所示。 图7 新安装梁段与相邻已安装梁段几何关系 α=∠1-∠6+∠5 (4) 其中:α为梁段安装夹角;∠1为前端转角;∠6为后端转角;∠5为端面转角。 由图7可知,已安装梁段的前端转角即为下一梁段的后端转角。利用式(4)可求出各梁段的安装夹角,计算结果见表10所列。 梁段的制造标高和安装标高另外一种计算公式为: Hi+1=Hi+(Hi-Hi-1)Li+1/Li+αLi+1 (5) 其中:Hi-1、Hi、Hi+1分别为第i-1、i、i+1号梁段前端制造高度;Li、Li+1分别为第i、i+1号梁段长度。 计算结果同上节中的切线位移法求解制造标高结果相吻合,同样说明结构安装线形和制造线形虽有本质上的区别,但又相互统一。 3.2.2 制造夹角计算 利用前文计算获到的各梁段制造标高及轴向长度,忽略梁段的弯曲变形,根据梁段i-1和梁段i间的几何关系按下式求解制造线形中相邻梁段轴线间的制造夹角βi,计算公式为: (6) 制造和安装夹角的结果比较见表11所列。 表11 制造和安装夹角比较 单位:10-3 rad 由表11可知,梁段的安装夹角与制造线形夹角是一致的。对比模型1和模型2,临时荷载不影响安装夹角和制造夹角的数值和关系,安装夹角和制造夹角相同。表明制造夹角是按理想状态拼装时的安装夹角。因此制造夹角可直接通过梁段的安装线形计算,进而确定每个梁段的制造标高。 通过全面的计算分析与比较,将几何分析和无应力状态法运用到斜拉桥悬拼施工的线形控制中,得到的结论如下: 1) 桥梁结构的安装线形和制造线形是独立统一的,它们只代表结构在不同阶段的线形,利用零初始位移法和切线位移法可分别计算求解。 2) 安装线形与施工过程密切相关,不同的施工荷载作用下会得到不同的安装线形,而制造线形作为无应力线形,是结构的稳定量,与施工过程无关。 3) 不同的临时荷载作用下,梁段的制造夹角与其施工中的安装夹角相等,数值不会发生变化。因此,制造线形也可以通过安装夹角按悬拼的施工流程依次求解。 4) 制造线形是主梁节段在无应力状态下的线形,由于一次落架施工方法满足无应力状态基本原理,也可求解制造线形,经调索后即可达到理想成桥状态,成桥时的索力和无应力索长也是唯一的。2.3 一次成桥线形与无应力索长

3 制造线形与安装线形的关系

3.1 安装模拟计算

3.2 安装夹角与制造夹角

4 结 论