港航水工胸墙大体积混凝土水化热控制研究

◎ 黄迪辉 江西省港航建设投资集团有限公司新干航电枢纽分公司

1.工程工况

案例是某前湾码头的7~8#泊位扩建工程,该工程所建的混凝土胸墙底高程为+2.0 0 m,顶高程为+5.25m,应用抗冻等级F300的C40标号混凝土。抛石基床上建立沉箱,沉箱上部续浇筑胸墙。沿码头方向,每隔40.00~50.00m设置一个载重5吨的系船柱。整个码头划分41个施工作业段,总长约620.00m。胸墙单段规格为15.12×6.75×3.25m,单段浇筑方量251.80m3,属于大体积浇筑混凝土构件。胸墙混凝土分为上下两层进行浇筑,第1次浇筑+3.30m,第2次浇筑到顶部。通过罐车将混凝土运输至现场,然后通过泵车泵送入模,最后采用人工分灰、捣振棒捣振、覆塑料膜保水养护等工艺完成,受到工艺影响,浇筑时间较长,对混凝土的质量要求非常严格。

2.混凝土入模温度

2.1 入模温度影响下的胸墙温度场状态分析

入模温度是指混凝土浇筑时的初始温度,受到日照、拌和水温度以及环境温度等多种因素的影响。提高入模温度不但会加速混凝土水化反应的速度,还会一定程度提高水化反应的初始温度。基于10、15、20、25、30℃的混凝土初始入模温度,通过有限元模拟计算,得到的胸墙中心测量点温度变化状态具体见表1[1]。

表1 胸墙中心测点不同入模温度下的温度峰值与到达时间

数据显示,随着混凝土入模温度的不断升高,达到最高温度的用时对应减少,最高温度和最大表面温差逐渐增大。因此可以看出,入模温度变化对胸墙温度场的影响极大。当入模温度从10℃升高至20℃时,第1层胸墙混凝土达到最高温度的时间提早2小时,最大表面温差增大了30.31%,最高温度上升了15.80%。第2层入模温度从10℃升高至20℃时,达到最高温度的时间也提前了2小时,最大表面温差增大了23.26%,最高温度上升了12.74%。当入模温度从10℃升高至30℃时,第1层混凝土达到最高温度的时间提前了4小时,最大表面温差增大了60.62%,最高温度上升了31.79%。第2层混凝土入模温度从10℃升高至30℃时,达到最高温度的时间同样提前了4小时,最大表面温差增大了38.67%,最高温度上升了26.28%。

2.2 胸墙大体积浇筑混凝土入模温度控制环节

水工大体积混凝土温度开裂控制规范,通常要求入模温度应控制在5~30℃之间。但在夏季高温等具体环境下,大体积混凝土浇筑可能会有较高入模温度,需要在下述环节控制入模温度。

1)虽然粗骨料的比热相对较低,但其组分占混凝土体积70~80%,发热量要占混凝土总发热量60.40%,所以控制粗骨料温度有必要,也是一种效率性选择。为了骨料的温度,应避免将砂石材料暴晒在阳光下,可以采用洒水降温和遮阳覆盖等措施。在混凝土拌合过程中,可以添加适量的冰水或冰屑来降低入模温度[2]。

2)应保证浇注过程的连续性,提前做好施工组织安排,协调相关部门配合,保障混凝土供应连续均匀,防止因为罐车候车时间太长而造成入模温度升高的情况。为最大保证混凝土浇筑连续性,每小时供应量不应少于50m3。同时应提前对运输罐车施以淋水降温等措施,控制和防止温度升高。

3)夏季白天的气温较高且日照强烈,水分蒸发量较大,而夜晚温度相对较低且变化幅度不大。为此应当合理安排作业计划,尽可能不在气温较高的时段特别是炎热的正午时分进行混凝土浇筑。

3.冷却水技术的胸墙温度场影响

为了防止和控制混凝土墙体出现裂缝问题,可以采用预埋冷却水管的方法降低混凝土的温度。冷却水管选用普通F25×2.50mm钢管,在混凝土墙体中心截面位置按照“弓”形方式分布两层,每层分别设有进出口。布置方式如图1所示。

3.1 水管间距的降温效果影响

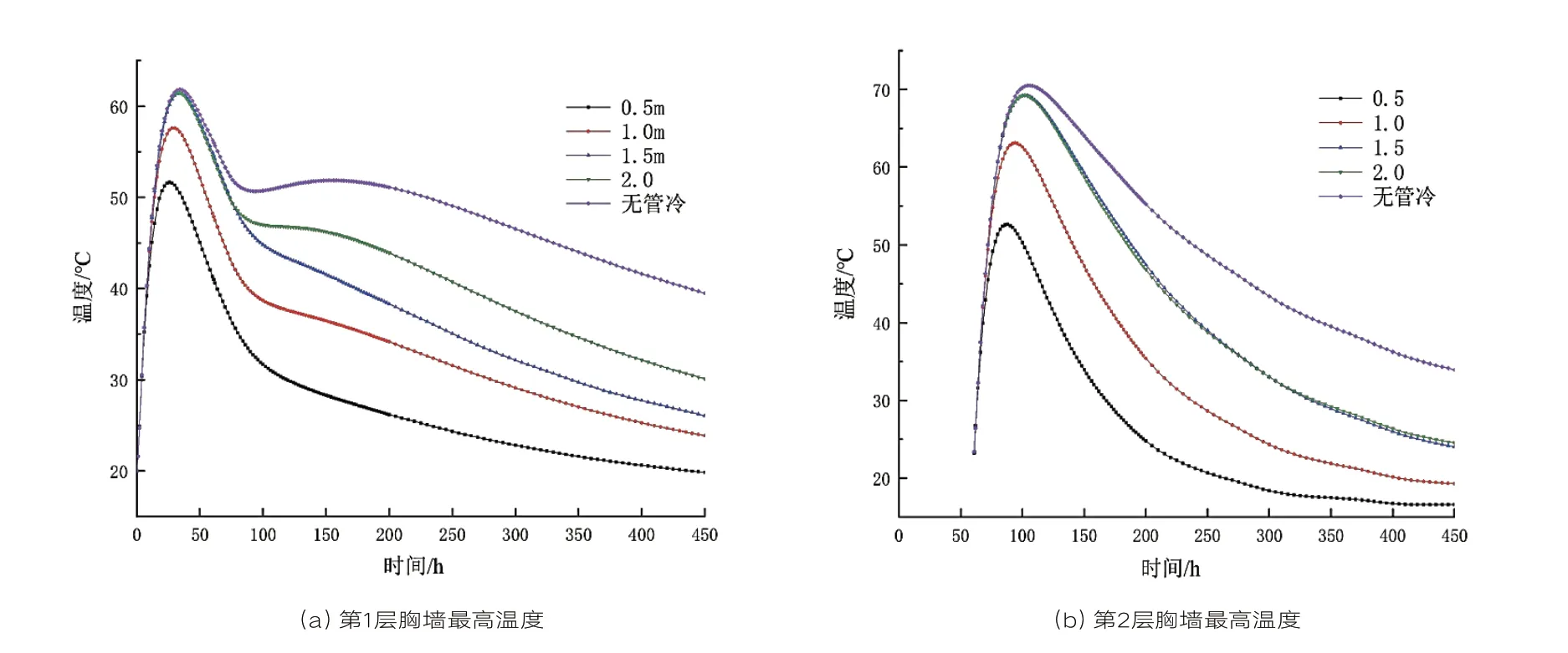

基于0.50×1.50、1.00×1.50、1.50×1.50、2.00×1.50m的4种冷却水管间距条件下的胸墙中心测点温度时程曲线见图2。

图2 胸墙中心测点温度时程曲线

图2曲线显示,配置冷却水管可以有效地降低胸墙混凝土温度峰值。由于胸墙内设有冷却水管,除了可以通过浇筑材料自身向外散热,冷却水管也能带走相当一部分热量。冷却水管可以大大浇筑体的散热面积,显著降低温度峰值,并提高降温速度。冷却水管降温,这使胸墙第1层混凝土受第2层混凝土的温度和应力影响大幅降低。

表2数据显示,当采用0.50m的冷却水管水平间距时,相较于未布设冷却水管,胸墙第1层混凝土的温度峰值降低了9.78℃,内外温度差降低了17.92℃,其中最高温度峰值减少了15.81%;第2层胸墙混凝土的最高温度峰值减少了17.89℃,内外温度差分别减少了19.70℃,其中最高温度峰值减少了23.37%。这显示冷却水管采用0.50m间距,能够得到较佳的控温效果。当冷却水管采用1.00m的水平间距时,相较于未布设冷却水管,胸墙第1层混凝土的最高温度峰值发生了4.76℃的降低,内外温度差降低了11.02℃,其中最高温度峰值减少了7.70%;胸墙第2层混凝土的最高温度峰值减少了7.45℃,内外温度差降低了7.23℃,其中最高温度峰值减少了10.57%。冷却水管使用1.00m的水平间距可达到良好的控温效果。然而当冷却水管采用1.50m和2.00m的水平间距时,冷却水管的控温功效则相对较差,其温度峰值基本同于未设冷却水管的温度状态,表明水管间距超出一定范围时,则无法收到降温功效。

当使用0.50m的水平间距时,胸墙第1层混凝土所需的冷却水管相对理想长度为173.25m,第2层混凝土所需的冷却水管相对理想长度为128.80m。若采用1.00m的水平间距,则第1层混凝土所需的冷却水管相对理想长度为92.99m,第2层混凝土所需的冷却水管相对理想长度为70.00m。当使用1.50m的水平间距时,第1层混凝土所需的冷却水管相对理想长度为64.33m,第2层混凝土所需的冷却水管相对理想长度为49.00m。但若使用2.00m水平间距时,第1层混凝土所需的冷却水管相对理想长度为52.86m,第2层混凝土所需的冷却水管相对理想长度为40.60m。要注意的是,虽然加大冷却水管的间距可以减少管材的用量,但其冷却功效并不佳。若冷却水管间距过小,则不仅会增加管材用量,还会增加施工作业成本和难度。

3.2 进水温度的降温效果影响

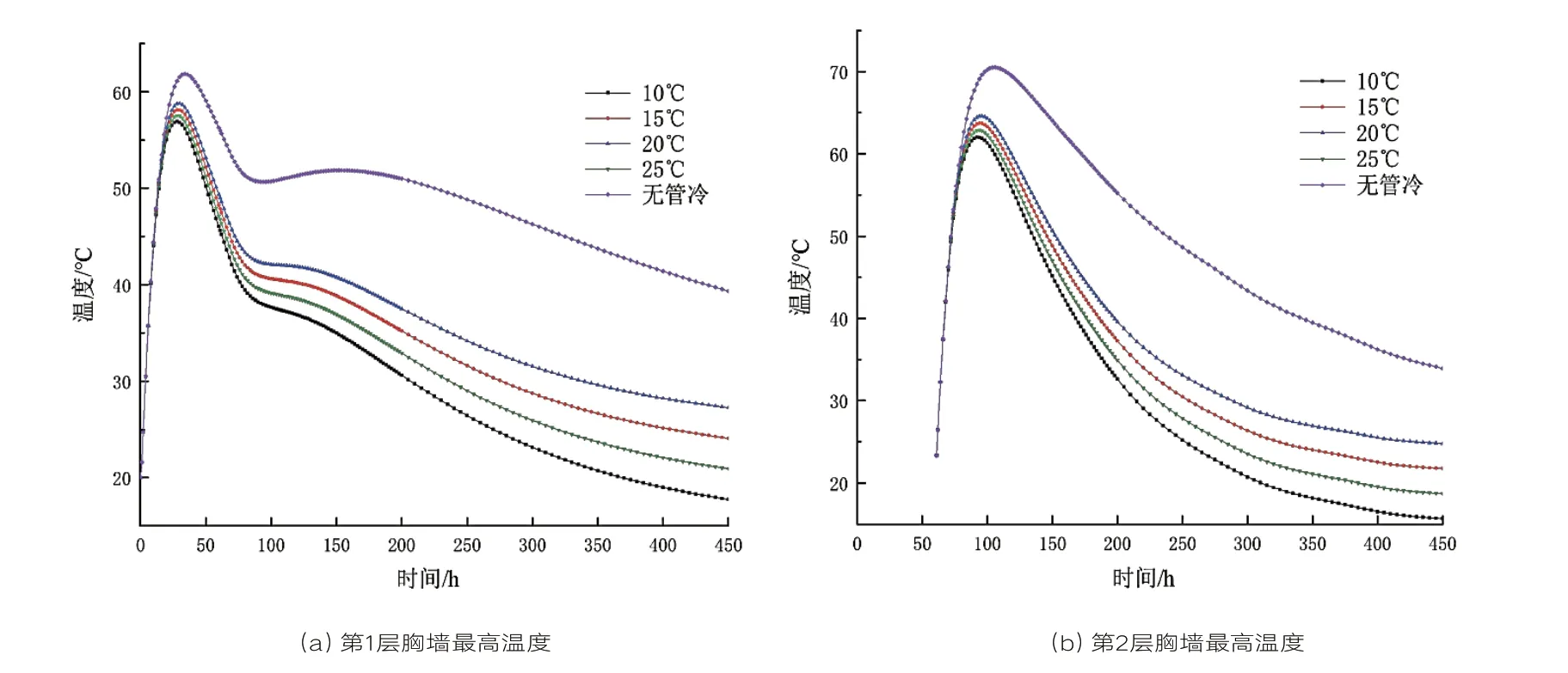

为了研究冷却水管的进水温度对冷却效果的影响,分别选取10℃、15℃、20℃和25℃的进水温度条件进行模拟分析,所获得的不同进水温度下胸墙中心测点的温度时程变化曲线见图3[3]。

图3 不同进水温度下胸墙中心测点的温度时程变化曲线

图3在温度为10℃时,与没有冷却水管相比,第1层胸墙的温度峰值降低了4.92℃,降幅为7.95%;第2层胸墙的温度峰值降低了8.49℃,降幅为12.04%。在水温为15℃的情况下,第1层胸墙温度峰值降低了4.31℃,降幅为6.96%,第2层胸墙的温度峰值降低了7.63℃,降幅为10.57%。当水温为20℃时,第1层胸墙的温度峰值降低了3.06℃,降幅为4.95%,第2层胸墙最高温度峰值降低了6.79℃,降幅为9.62%。若采用进水温度为25℃,第1层胸墙最高温度峰值降低了3.71℃,降幅为5.99%,第2层胸墙最高温度峰值降低了5.92℃,降幅为8.40%。由此可知,越低的进水温度,越有助于提高降温效果。

4.结语

基于工程案例,以防范港航水工胸墙混凝土开裂为目标,梳理介绍了港航水工胸墙大体积混凝土水化热控制相关应用技术。具体包括:

(1)入模初始温度的升高,水化反应速度会对应提高,从而缩短达到初凝和终凝所需时间,形成和加剧胸墙混凝土表面开裂的工程隐患。

(2)有必要在下述环节控制入模温度。控制粗骨料温度;保证浇注过程的连续性;应当合理安排作业计划,尽可能不在气温较高的时段特别是炎热的正午时分进行混凝土浇筑。

(3)合理利用和配置冷却水管间距。案例采用1.00~1.50m的冷却水管水平向间距配置,垂向间距则采用中间层厚度进行布置。

(4)合理控制冷却管进水温度。一般情况下冷却管进水温度越低越有利于胸墙水化热的散失,但还要注意到较大的温度差,容易造成胸墙混凝土强度在紧邻冷却水管区域不均衡发展,引发温度裂隙或影响胸墙整体强度。案例工程泵取所在水域20℃左右的海水作为冷却水。