基于LXI总线的热电偶采集系统设计与应用验证

金天贺,韩丙同,张小廷,邹 璞,耿青凯,胡志臣,刘 军

(1.北京航天测控技术有限公司,北京 100041;2.北京无线电测量研究所,北京 100854;3.中国人民解放军63768部队,北京 100094)

0 引言

复杂装备测试时,通常会对其结构数以百计个关键位置进行温度监测,以有效评估装备运行状态与健康状况,如对发动机进行测试时会实时采集其发动机本体内壁、外壳、保温层、喷管、活塞等结构关键位置的温度数据,进而对发动机进行状态评估[1-3]。传统的温度测量方式为将热电偶传感器测量端贴在被测结构上,同时将热电偶传感器的冷端置于冰水混合物中进行测量,然后通过电压采集设备测量热电偶传感器的电压值,再根据热电偶分度号将采集得到的电压值进行换算得到温度值。这一传统测量方式较为复杂,效率较低,引入测量不确定因素较多,在较多通道温度采集时弊端明显,且成本较高。因此,致力于提高热电偶传感器温度采集的效率与测量精度对复杂装备的状态监测具有十分重要的意义与工程应用价值。

为有效解决多通道热电偶传感器温度采集时面临的问题,设计了一种基于LXI总线的热电偶采集系统,单套设备具备48个测量通道,通过LXI总线可以实现多设备间的同步采集,大幅提高了测试效率,并且设备内部集成了高精度冷端温度补偿模块,简化了温度采集方式的同时也大幅提高了温度测量精度[4-6]。本文首先介绍了系统总体与硬件设计方案,然后给出了软件功能与系统工作流程,最后通过实验室测试与装备实测验证了所设计基于LXI总线的热电偶采集系统的性能,该系统的成功研制可以有效提高复杂装备的综合保障能力与测试效率。

1 系统总体设计

所设计基于LXI总线的热电偶采集系统总体架构如图1所示,系统由硬件、软件和机械结构组成。系统硬件主要由主控计算机、交换机模块与热电偶采集仪三部分构成,主控计算机作为上位机软件的运行平台,其可以通过以太网、USB、串口等方式对仪器参数进行设置,也可以获取仪器的状态参数和测量数据;交换机模块作为整个系统的通讯连接和数据中转中心,主要完成主控计算机与热电偶采集仪之间通讯的物理连接。

热电偶采集仪是热电偶测试系统的核心硬件单元,其主要包括嵌入式处理单元、信号调理单元和信号采集单元。其中,嵌入式处理单元作为整个采集仪器的中央控制器,对模块内所有单元进行管理和监控,同时对外部的通信接口进行管理,内部集成了J、K、T、E、S、R、B、N全部8型热电偶温度-电压转换及补偿算法,可以实现所有热电偶传感器的高精度温度测量;信号调理单元作为电压测试通路,可以实现对±10 mV、±67 mV、±100 mV、±1 V、±10 V共五个量程进行电压测试;信号采集单元主要实现传感器信号输入及冷端温度测量。

系统软件主要由仪器端嵌入式软件和计算机端管理分析软件两个部分组成。采用LXI总线架构,支持IEEE-1588网络协议,多设备间均通过LAN进行数据通讯[7-8]。热电偶采集仪采用X86处理器平台,运行嵌入式Linux操作系统,实现LXI仪器发现与识别、IP配置与管理、命令解析与控制等各类服务功能。计算机端管理分析软件运行于Windows平台,包括系统初始化、参数设置、数据采集、数据分析与处理、数据存储与生成报告等功能。

系统机械结构中采用独立的冷端槽方案,使热电偶冷端及冷端测试传感器独立于系统其它电路设备,避免硬件电路工作带来的温度波动对冷端测温精度的影响。仪器内各个单元采用模块化设计,各模块可独立拆卸更换,测试点均可在线连接,方便修护和检测。

2 系统硬件设计

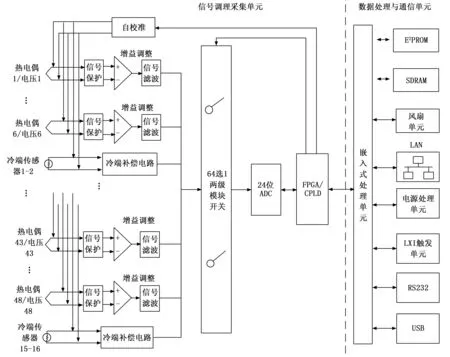

热电偶采集仪由信号调理采集单元和数据处理与通信单元组成,仪器硬件总体方案如图2所示。数据处理与通讯单元通过SDRAM和E2PROM保存采集数据,并以FPGA和嵌入式处理器单元为核心运行LXI热电偶采集仪相关服务程序,一方面通过LAN、RS232、USB与外部主控计算机通信;另一方面通过内部PCIe总线控制热电偶信号调理采集单元,实现各通道信号的同步采集。

图2 热电偶采集系统硬件原理图

信号调理采集单元由保护电路、信号增益调整电路、信号滤波电路、冷端补偿电路、信号切换电路、自校准电路、多通道高精度ADC和FPGA组成,对输入电压信号和热电偶信号进行调理、滤波,对调理后信号及冷端测试信号进行高分辨率采集,并将采集结果传输至嵌入式处理单元进行补偿和校准。

信号调理采集单元整体硬件布局如图3所示。信号接口及冷端测试部分,每3个测试通道构成一个相对隔离的温度稳定空间,空间内设置1个冷端测试节点,用于提高冷端补偿精度;信号调理部分,共设置8个信号调理模块,每个模块实现前述两个独立空间的共6个测试通道及2个冷端测试通道的信号调理工作。最后由一个8选1差分选择电路将信号向后传递(8通道包含6个信号通道和2个冷端测试通道);扫描AD及控制器实现对前述8个信号调理模块的信号选择与扫描采样,并为所有模块提供控制信号、电源激励及基准信号。通过上述3个部分的协同工作,最终实现对全部48个测试通道及16个冷端补偿通道的循环测试。测试得到数据由高速串行总线交由嵌入式控制单元进行数据处理。

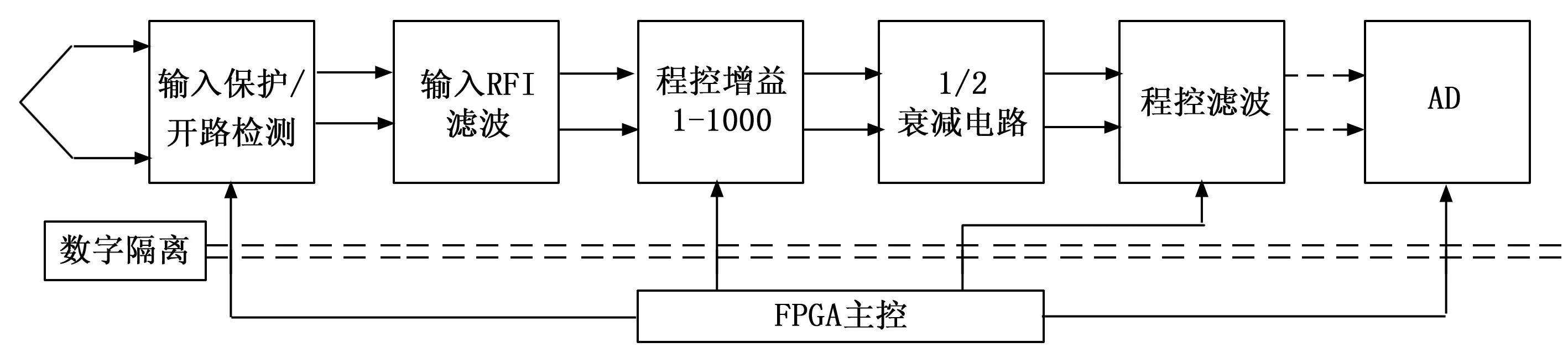

信号调理模块内的每个单通道信号调理电路构成如图4所示。单通道信号调理电路单元由输入保护电路、传感器开路检测电路、输入RFI滤波电路、程控信号增益调整电路、1/2衰减电路、程控信号滤波电路构成。

图4 单通道信号调理电路构成框图

单通路下自信号输入至经过调理后输出,再到AD芯片,全流程为差分电路,避免了信号经过差分到单端及单端转差分过程引入的噪声或信号衰减和畸变。采用高精度24位模数信号采集与调理技术,经过实测与理论计算,电压采集分辨率最小可达到0.032 μV、温度采集分辨率达到0.04 ℃,电压测量精度达到0.05%。

在信号幅度范围匹配上,信号经过程控增益电路后,经过合适增益调整,信号被调整为±10 V范围,由于程控滤波电路和AD芯片输入均为±5 V信号,故接入1/2衰减电路进行信号范围匹配,同时也起到电压跟随的作用,保证前后级的阻抗匹配。

系统具备分别测试热电偶传感器信号和电压信号的能力,设置有信号切换电路、冷端补偿电路、自校准电路、扫描用多级模拟开关和可编程处理器FPGA,实现了电压信号和热电偶信号输入适配,并对其进行调理、滤波、补偿和校准工作,可以对调理后信号及冷端测试信号进行高分辨率采集,并将采集结果传输至嵌入式处理单元。

同时,系统采用数字隔离方案,在保证模拟信号调理电路维持较高性能的基础上,通过光耦对FPGA到多个调理控制及AD控制节点的信号进行隔离。在PCB布局布线过程中,依旧遵循模拟数字分离布设方案,对模拟芯片地及数字芯片地区域进行隔离铺设,避免模拟信号与数字信号引线平行等情况,并在关键模拟信号线两侧设置足够宽的模拟地隔离区域,避免数字信号辐射噪声对模拟电路产生影响,保证系统具备良好精度的同时提升系统的稳定性。

3 系统软件设计

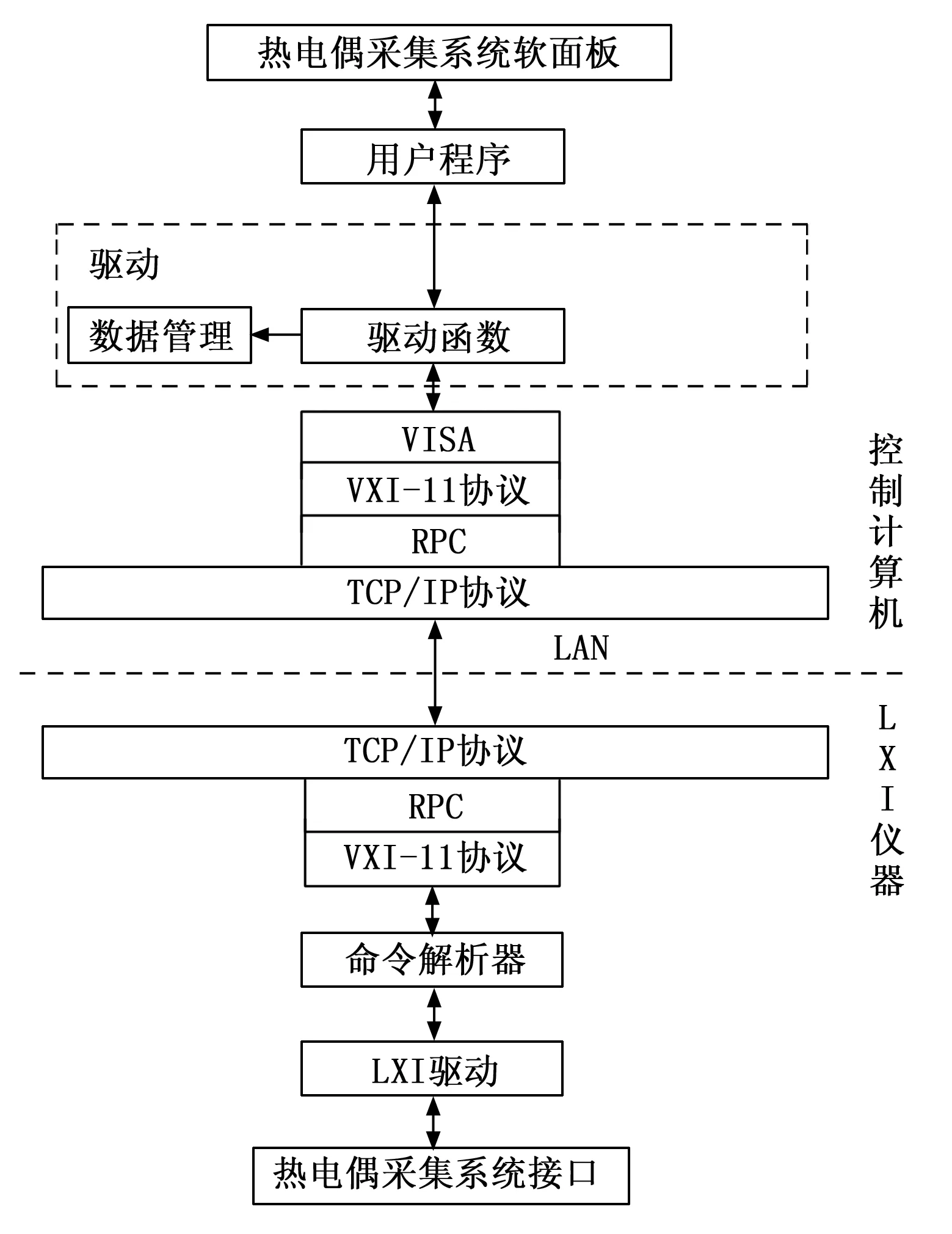

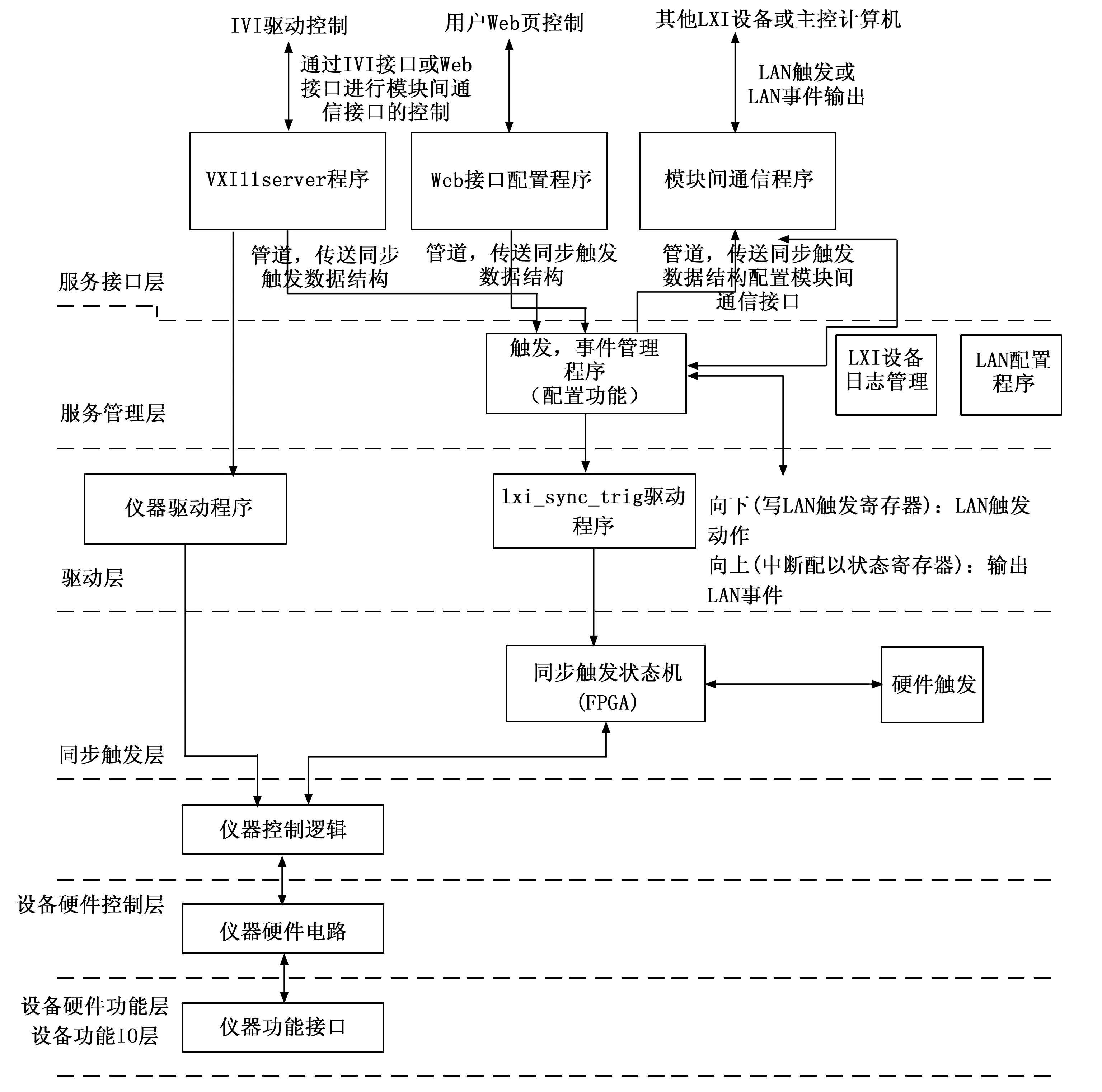

热电偶采集系统的软件开发符合LXI规范的要求,支持B/S和C/S两种访问方式。在B/S方式下,主控计算机通过浏览器就可以直接访问仪器,对仪器进行控制。在C/S方式下,主控计算机上需要运行资源管理器软件和LXI仪器对应的应用软件,通过VXI-11协议对仪器进行访问控制,该方式下提供了供用户二次开发的仪器IVI驱动。因此,热电偶采集系统的软件包括下位机和上位机两个部分,下位机软件运行在LXI热电偶采集仪器中,上位机软件运行在主控计算机端。热电偶采集系统软件架构如图5所示。

图5 热电偶采集系统软件架构

热电偶采集仪采用X86处理器平台,运行嵌入式Linux操作系统,实现LXI热电偶采集仪器各类服务功能。LXI接口电路内的软件对外实现LXI接口网络服务功能及各种触发功能,对内实现控制设备功能电路的功能。为了便于开发,管理和维护,LXI热电偶采集设备平台软件采用层次化,模块化的方式进行开发,根据不同的应用功能封装在不同的程序中。LXI热电偶采集仪接口电路内的软件架构如图6所示。

图6 LXI设备平台软件架构图

热电偶采集系统软件主要分系统初始化、参数设置、数据采集、数据分析与处理和其他功能共5部分内容,如图7所示。

系统初始化完成整个温度数据采集系统的初始化工作,为数据的采集分析作好准备,主要包括系统自检和系统校准功能。系统上电后,热电偶采集系统对其硬件连接和工作状态进行自检;系统校准可在由性能稳定的直流电源或热电偶温度校验仪搭建的校准平台下进行零漂和温漂校准。

参数设置功能主要是对上位机软件进行“采样率设置”、“曲线显示”、“报警阈值”、“功能设置”和“量程设置”等进行设置。上位机软件将设置完毕的参数保存为系统配置文件以供日后使用,启动系统后可以自动载入为默认值。热电偶采集系统的最高采样率为1 kSa/s,上位机软件可根据实际需要重新设置采样率;可以对温度曲线外观进行设置,包括曲线颜色、时间轴长短、温度轴大小;可以对48路热电偶温度的预警值进行设置,保障系统安全性;可设置为热电偶测量功能或者电压测量功能;可以为每个电压通道设置独立的通道电压输入的范围,最大值为10 V。

数据采集功能是整个热电偶采集系统软件的核心部分,包含通道选择功能、通道显示功能、通道报警功能。可选择某一路热电偶通道或者多路热电偶通道;可显示指定的热电偶通道采集数据的实时数值;当热电偶温度超出预警值时,可设置报警提示。

数据分析与处理功能主要针对上位机软件,同样是上位机软件的核心,主要完成可编程滤波、时域分析、频域分析。可编程滤波是由用户需要改变滤波器特性的数字滤波功能,可改变的参数为滤波器频带(低通、高通、带通和带阻)、滤波器类型(贝塞尔、巴特沃斯)、截止频率、滤波器阶数等参数[9-10];时域分析主要搜索整个时间历程中信号的最大、最小、极大或极小值的位置。还可以进行多个信号的比较、压缩、叠加合成等操作;频域分析具备FFT自谱分析、幅值谱peak、幅值谱RMS、功率谱、功率谱密度、谱密度等频域分析功能。

其他功能主要完成采集系统的数据存储和报告生成工作,包括数据存储和报告生成功能。数据存储完成采集系统及上位机软件数据和图片保存设置,内容由数据保存、数据删除、图片保存和频谱保存组成;根据要求制定出试验报告格式,可以自动生成实验测试报告。

4 热电偶温度补偿校准方法

热电偶传感器在工业现场使用时,热端(测量端)被置于被测环境中,冷端(仪器设备端)暴露于作业环境中,冷端温度即为作业环境的温度。作业环境温度是随四季气候变化而变化的,造成冷端温度不恒定,由热电偶测温原理可知,为了提高温度测量的精确度,必须对热电偶传感器冷端进行温度补偿[11-13]。

热电偶采集系统支持内部和外部冷端补偿。外部冷端补偿为通过软件输入环境温度进行计算补偿;热电偶内部冷端补偿采用软件测温补偿法,在热电偶的冷端放置一个恒流源与高精度热电阻,经放大电路构成测温电路,再经由调理与AD转换测得冷端补偿电压,由该电压值查表获取当前热电阻的温度响应,再将该温度响应换算至对应热电偶传感器类型的温度系数中确定冷端电压值,最终对热电偶系统测得的电压进行偏置补偿,计算得到热电偶温度测量值。

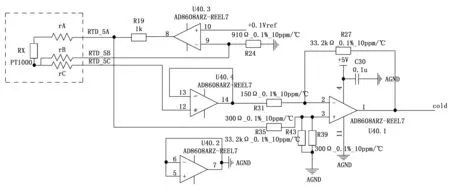

内部冷端补偿电路如图8所示,由恒流源、高精度热电阻PT1000和放大电路构成冷端测温电路。冷端补偿传感器选用松导公司生产的PT1000热电阻,其精度为±(0.1+0.001|t|)℃。PT1000传感器最大测量范围为-50~400 ℃,通过调整电路,将其测试范围-20~80 ℃对应电阻产生的电压信号调整至AD测量范围内,从而实现覆盖仪器使用和存储温度范围,并可进一步提高冷端补偿温度测试精度,降低系统误差。

冷端补偿温度传感器一般安装在紧靠输入插座的均温块中,在温度变化时,PT1000冷端补偿传感器利用铂金属的电阻随之发生变化的特性来测量温度。PT1000是中低温区常用的测温元件,在远程测量过程中,由于PT1000阻值小、温度系数低,其测温精度易受导线电阻影响。采用基准电压源和精密放大器产生小于0.9 mA的恒流源,为PT1000提供低噪声、稳定的电流,将电阻信号转换为电压信号。同时设计一种三线制的新型热电阻测温方法,如图9所示,与传统方法不同,在控制导线电阻一致的前提下,只需测量一次,即可得到与导线电阻无关的测试结果。

图9 新型三线制冷端测温电路

如图9所示,Rx为热电阻PT1000,rA、rB、rC为三线制接法三引线的引线电阻,基准+0.1Vref输入的AD8608运放构成恒流源,根据运算放大器虚短虚断,流过RTD的电流与流过R24的电流相等且恒定:I=0.1 V/910 Ω=0.109 9 mA。该电流较小以减小RTD自发热对测温的影响,由于rC几乎没有电流,其压降也可以忽略。通过U40.1运放将RTD电阻电压进行放大,计算如式(1)所示:

(1)

通过引线等长设计使rA=rB,则式(1)可简化为式(2):

Vcoldout=

(2)

由式(2)可见,RTD电阻电压与引线电阻rA、rB无关。利用测得的电压Vcoldout即可得到PT1000当前对应阻值,并通过PT1000标准温度-电阻分度表,查表即可得到冷端温度值。

获得冷端温度值后,通过NIST标准分度表查询得到冷端温度对应的被测热电偶传感器类型的冷端电动势,并将测得热电偶电压值加上冷端电动势,即为补偿后的热电偶实际电压值;然后再次通过查对应热电偶标准分度表即可得到最终热电偶温度测量结果。热电偶温度测量补偿校准流程如图10所示,系统集成了多种热电偶传感器电压-温度信号转换与补偿算法,支持J、K、T、E、S、R、B、N型8种热电偶类型,经过实测,T型热电偶温度测量精度达到0.25 ℃。

5 试验测试与应用验证

为充分测试验证所设计热电偶采集系统的性能,分别通过某计量实验室温度综合验证试验系统和某发动机试车台实测进行了分析与验证。

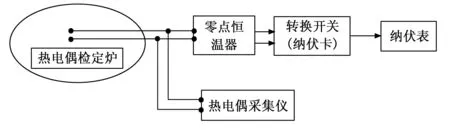

某计量实验室温度综合验证试验系统如图11所示,由双铂铑热电偶检定炉、零点恒温器、转换开关(纳伏卡)、0.01级数字多用表、一等标准铂铑10-铂热电偶传感器和接口转换电缆等组成[14-16]。试验系统以一等标准铂铑10-铂热电偶作为标准测温传感器,并使用R型和S型热电偶传感器进行测温验证。试验系统采用双级比较法,标准传感器的测量端经过零点恒温器后,采用吉时利公司的7168纳伏卡和2182A纳伏表进行电压测量,电压测量精度达到0.005%、寄生电势小于0.1 μV,远高于测量精度要求。由于纳伏表测量电压值为热电偶冷端经过零点恒温器后的结果,故该电压测量结果即为热电偶检定炉内热电势,通过NIST热电偶分度表查表即可获得测量电压值对应的热电偶温度值,也即检定炉内温度。热电偶采集仪自身具备补偿功能,其测量温度值即为最终测试结果,并与检定炉内温度进行对比分析。

图11 某温度综合验证试验系统

热电偶采集仪测量得到的S型和R型热电偶温度结果如表1所示,通过与标准温度值进行对比,R型热电偶温度测量误差在0.45 ℃内、S型热电偶温度测量误差在0.6 ℃内。

表1 试验系统温度准确度对比测试结果

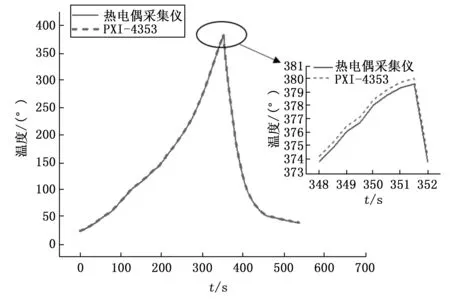

某发动机试车台综合测试系统如图12所示。采用K型热电偶传感器贴于被测发动机壳体表面,进行发动机点火试验壳体温度过程监测与状态评估;热电偶传感器冷端置于冰水混合物冷端槽中,模拟零点温度用于补偿环境温度的变化所到来的测量误差;热电偶传感器冷端经过冷端槽后通过接插器分为两路,分别连接至NI公司PXI-4353测试板卡和热电偶采集仪中。PXI-4353测量得到的电压值通过NIST热电偶分度表查表获取对应温度值,即为对比测试温度结果。

图12 某发动机试车台综合测试系统

发动机试车台实测结果对比如图13所示,所研制热电偶采集仪测量结果温度最大值为379.68 ℃,NI公司PXI-4353测试板卡测量结果最大值为380.14 ℃,最大值误差为0.46 ℃;在全时域过程中,两者测量误差均在0.5 ℃以内。

图13 某发动机试车台实测结果

通过以上实验室与实装测试验证,R型热电偶温度测量误差在0.45 ℃内、S型热电偶温度测量误差在0.6 ℃内、K型热电偶温度测量误差在0.5 ℃以内,验证了所设计热电偶采集系统的性能。经过其他实验室测试与验证,所设计基于LXI总线的热电偶采集系统电压测量准确度为0.05%、J型热电偶准确度为0.45 ℃、T型热电偶准确度为0.25 ℃、E型热电偶准确度为0.35 ℃、B型热电偶准确度为1.65 ℃、N型热电偶准确度为0.40 ℃。

6 结束语

本文设计了一种基于LXI总线的热电偶采集系统,采用高精度24位模数信号采集与调理技术,大幅提高了电压采集分辨率与测量精度,电压测量精度达到0.05%。系统集成了多种热电偶传感器电压-温度信号转换与补偿算法,支持J、K、T、E、S、R、B、N型8种热电偶。为提高热电偶传感器测量精度与稳定性,设计了一种高精度快速冷端补偿模块及其算法,可以有效补偿环境温度变化所带来的测量误差,有效提高了温度测量准确度,并通过计量试验与实装测试进行了验证,结果表明R型热电偶温度测量准确度达到了0.45 ℃、S型热电偶准确度达到了0.6 ℃、K型热电偶准确度达到了0.5 ℃。通过本系统的设计与验证,可以有效支撑发动机结构状态监测、复杂结构温度测量等,具有十分重要的工程应用价值。