基于FC-770的板翅式液冷冷板的热设计与热分析

李佳欣,刘 欣,巩萌萌,王领华

(中国运载火箭技术研究院,北京 100076)

0 引言

随着飞行器朝向多电/全电化的发展以及机电性能的不断提升,机载电子设备数量越来越多,其发展趋势也呈现出来高集成度、微型化和模块化方向,且工作功率也在不断增大,伴随而来的是热负载和热流密度的不断升高,因此,要满足机载电子设备在整个飞行任务周期能够安全、可靠的运行,高效的热控系统是未来多电/全电飞行器的必要组成部分[1-2]。液冷冷板由于其紧凑的结构,以及能够将液体和电子设备分离的特性,不仅提高了电子设备冷却系统的安全性还极大的强化了换热能力,近年来成为了飞行器主动液冷系统的主要组成部分[3]。

在电子设备运行时,热功率会有损失,这种损失通常是以热能消耗的方式表现出来的,而所有拥有电阻的元器件都相当于一个内部热源。在电子设备运行工作时,器件自身的温度会因为功率的损失而上升,此时电子设备周围的环境温度同样也会影响电子设备的内部温度,因而影响到电子器件工作时的可靠性。在电子行业,设备元组件的环境温度每升高10摄氏度时,通常失效的概率会加大一个数量级,即人们所说的 “10 ℃法则”。伴随着微电子技术的前进发展,电子设备的热控设计受到人们的关注程度越来越大。当前,针对电子设备安全工作的温度多数定为不高于85 ℃[4],对于一些特定的精密电子设备则要求更高,如锂离子电池组等,工作温度为20~45 ℃之间,高于55 ℃则停止工作[5-6]。此外,对于电子设备工作温度的均匀性也具有极为严格的要求,一般来说,电子设备整体的工作温差要满足低于3 ℃的要求[7-9]。因此,针对机载电子设备的热控系统具有越来越高的需求,而准确的散热分析是电子设备的可靠性运作保证的至关重要的前提[10-11]。

数值传热学以及计算机技术高速发展,以离散数学、数值求解为基础的数值求解方法成为现在热控分析的主要方法。这种方法能够高效、快速地求解复杂的情况,同时可以直观地表现出电子设备的温度分布。数值求解的主要方法为:有限体积法(FVM,finite volume method);有限元法(FEM,finite element method)[12];有限差分法(FDM,finite difference method)。有限元数值模拟技术在计算机仿真计算中采用较为普遍[13-15]。有限元法的数学基础为广义变分原理。这种方法能够解决相对较为复杂的几何模型,能够加密某些特定区域(温度梯度较大、最高温度处、需要边界层等)的网格,这种方法的计算精度比较高。但是,相比于有限差分法,不够灵活多变,有时需要解决较为复杂的线性方程组,这样就会占用大量的计算机内存,对计算机配置要求较高,同时,在计算过程,也会花费大量的处理时间[16-18]。

液冷技术发展的初始阶段,利用了基本的制造工艺,传统的制作材料,导热率良好的铜和铝是最为常用的两种基底材料,凹槽是用数控机床加工而成,从而得到各种形状的液体流通管道,液体冷却介质在槽道内流动,从而带走电子设备内部热源散发出的热量[19-20],当前,F-22的CIP和F-35的ICP上已成功应用了这种液冷冷却技术。

如今,多种液冷工质已经应用于液冷冷板的工程应用中[21]。3M氟化液FC-770,该制冷剂是以全氟液为主要工业传导液的,具有良好热稳定性。因为FC-770的化学惰性,能够用于单相或者二相的液冷剂,可以用在超级计算机系统和军用的敏感电子元器件的散热系统中。由于其很高的绝缘性,能够用于高压变压器和高功率电子元器件的散热。在半导体行业,FC-770通常用于蚀刻设备、离子注入设备,化学气相沉积的恒温液冷剂。此外,FC-770的倾点很低,因此能够用到冷热冲击试验和其他多种测试。

本文针对机载大功率电子设备进行了基于工质FC-770的板翅式液冷冷板的热设计,采用计算流体力学(CFD,computational fluid dynamics)数值模拟的计算技术对所设计的板翅式液冷冷板进行多工况的热性能仿真计算,并对仿真结果开展了数据分析,为多电/全电飞行器的机载电子设备液冷技术和数据的工程应用发展提供了有力的支撑。

1 板翅式液冷冷板热设计及模型搭建

1.1 板翅式液冷冷板的热设计方案

冷板作为大热流密度电子设备集热、排热、传输热量的高效、高可靠性热控技术手段,广泛应用于航天、航空、通信等众多领域,冷板的热性能则是热设计环节中最为关键的参数指标,其次,为了满足航天、航空飞行器在重量上的减重要求,一般会在满足热性能的前提下,尽可能地轻量化。一般采用铝合金作为冷板的材料,其具有轻质、刚性强、和众多工质不具相容性、耐腐蚀等众多优势。

为了增强换热能力,在和设备接触面积固定、冷板厚度固定的情况下,为了增大冷板内部工质流道内固、液交界面的换热面积,会采用在流道内增设翅片的方式,即板翅式冷板,从而通过增大固体与液体工质散热面积的方式来提升换热能力,从而带走更多电子设备的废热。而为了减小流体回路的泵耗能,可以从减小冷板、管路、阀组内的流动阻力入手,而冷板内的翅片布局则充分考虑到了这点,在流动转弯的区域设计布局成为了阶梯状,进一步减小了流体工质在冷板内的流动阻力。

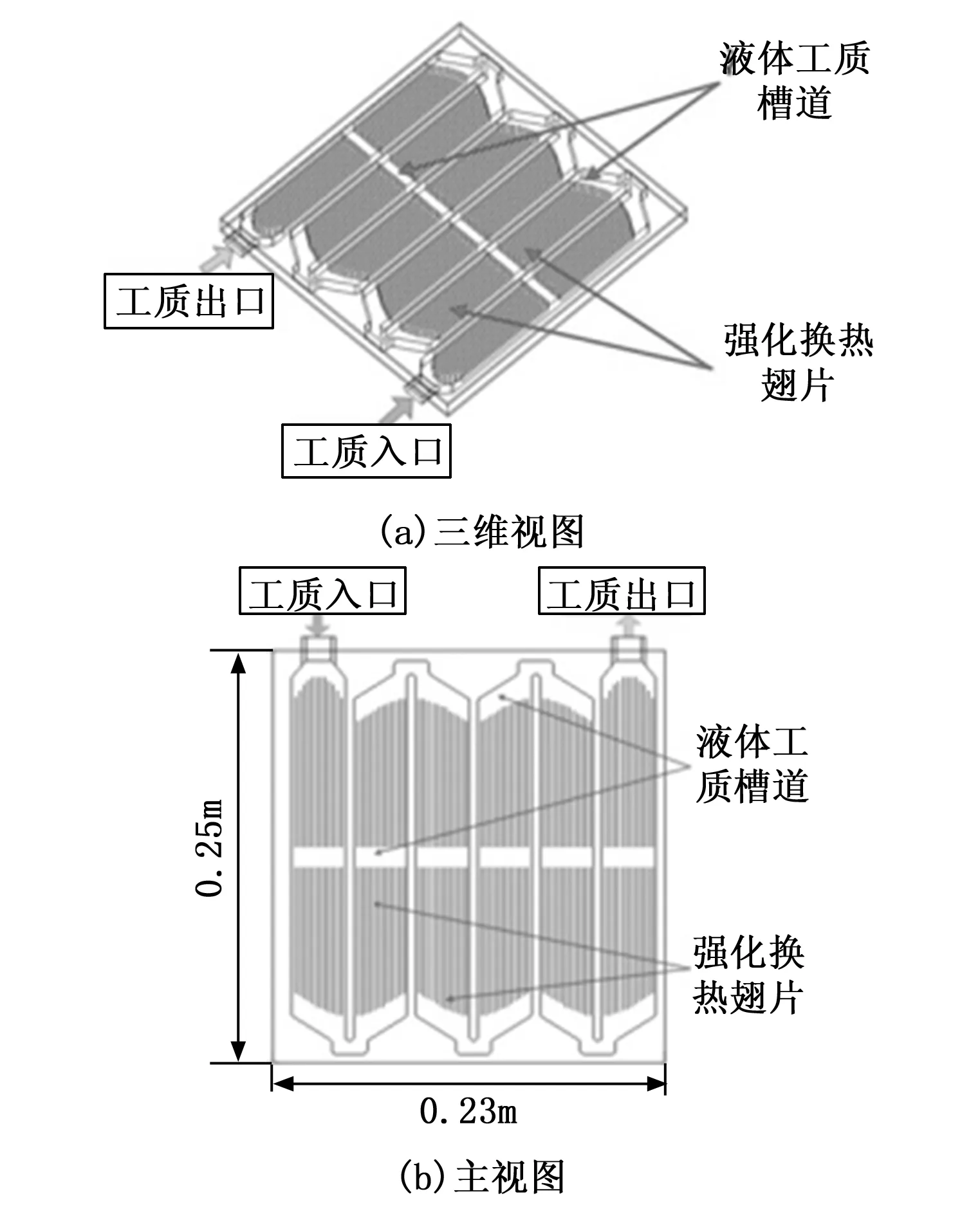

液冷冷板如图1所示。冷板整体尺寸为0.23 m×0.25 m×0.01 m(长×宽×厚)的矩形,工质入口和工质出口在冷板的同一方向,为增强换热能力,在液体工质槽道中设计使用了强化换热的翅片。

图1 液冷冷板示意图

1.2 有限元网格划分

有限元前处理网格划分工作采用的是ANASYS公司的ICEM CFD商业软件,该软件是一个数值仿真计算前后设置的软件,包括了几何模型建立,网格划分,预设定初始条件设定,后设定等功能。在CFD领域,功能优势比较明显,被广泛应用于流、固、热耦合的数值计算当中。

依据有限元法离散化控制方程的数值模拟计算中,网格划分是极为关键的一步,网格的质量与数量,关系到计算结果的精确度与计算时间的长短。网格,即在求解区域内一些离散的点,CFD通过离散化控制方程,使用数值方法得到网格节点上的数据,如:压力、速度、温度等等,即数值解。为能够在生成网格过程,以及在后设定中与几何模型的紧密关联,根据本文的研究对象,采用结构化网格、O型网格技术对冷板进行了网格划分工作,不仅可以提高计算精度与速度,还可以使得网格质量更高。

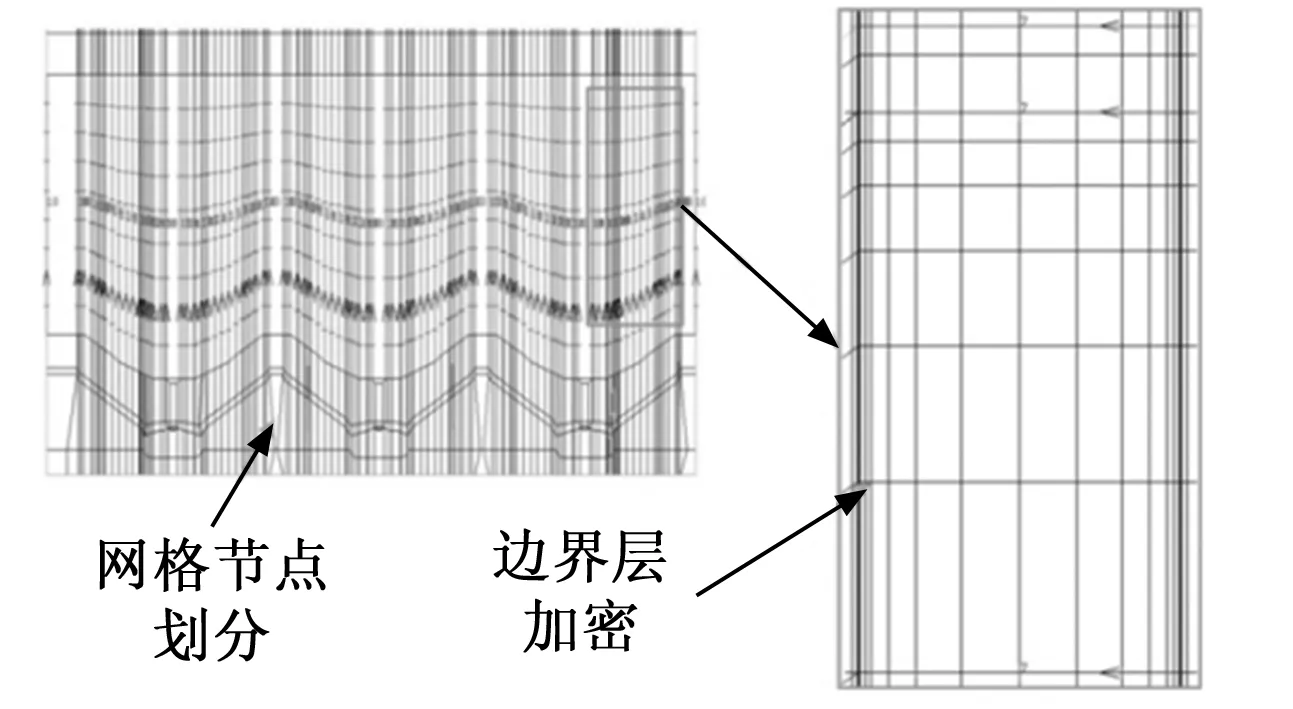

液冷冷板网格划分结果如图2所示。因为液冷冷板工质槽道存在液体的流动,因此,在槽道边界处进行了网格加密处理,以模拟仿真结果的准确性。最终,网格生成数量为3.5×105。

图2 液冷冷板网格划分结果示意图

液冷冷板模型是由固体区域和流体区域两部分结合而成的,因此,在固液交界面出需要添加边界层。在网格生成过程的做法就是使固液交界面处的网格变得较其他区域的网格更加密集一些,这样在导入Fluent软件进行计算时,计算精度会比较高,同时在液体流动变化比较剧烈的区域也加密网格;相对来说,在流体流动区域变化不明显的区域可以粗化网格,在纯固体区域也可以粗化网格,这样可以减少网格规模,提高计算速度。

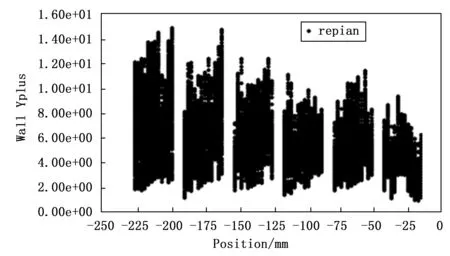

对流体近壁面流动区域网格进行合理性检查。在紊流流动情况中,普遍存在Wall Y plus。Y plus的值合理,意味着网格中的第一层边界网格布置得较为合理,Y plus值对传热特性的影响较大,因此要合理控制Y plus的值。Y plus是由solver解出来的结果,在网格划分时,第一层网格通常布置到对数分布律成立的范围,本文的液冷冷板的范围在20以下即算合理。通过对流体的主要流动区域(part的定义为repian)预算,得到的Wall Y plus值如图3所示。

图3 流体近壁面流动区域Wall Y plus值示意图

由图3可知,本文针对的液冷冷板的模型在近壁面处的Y plus值处于合理范围内,可以进行具体的数值模拟与计算。

1.3 模型、材料、边界条件及工况设定

本文采用ANASYS公司的商业流体仿真软件FLUENT对液冷冷板进行了热仿真分析,具体模型、材料及工况的设定如下所述。

1.3.1 模型设定

本文采用FLUENT自带的计算模型即可,主要采用的模型为:

1)能量方程模型(energy equation);

2)紊流模型。Model选择k-epsilon;k-epsilon Model选择Standard;近壁面紊流计算函数(near-wall treatment)选择增强壁面函数(enhanced wall treatment)。

1.3.2 材料设定

1)冷板采用铝制材料,参数采用FLUENT软件自带的参数数据包即可。

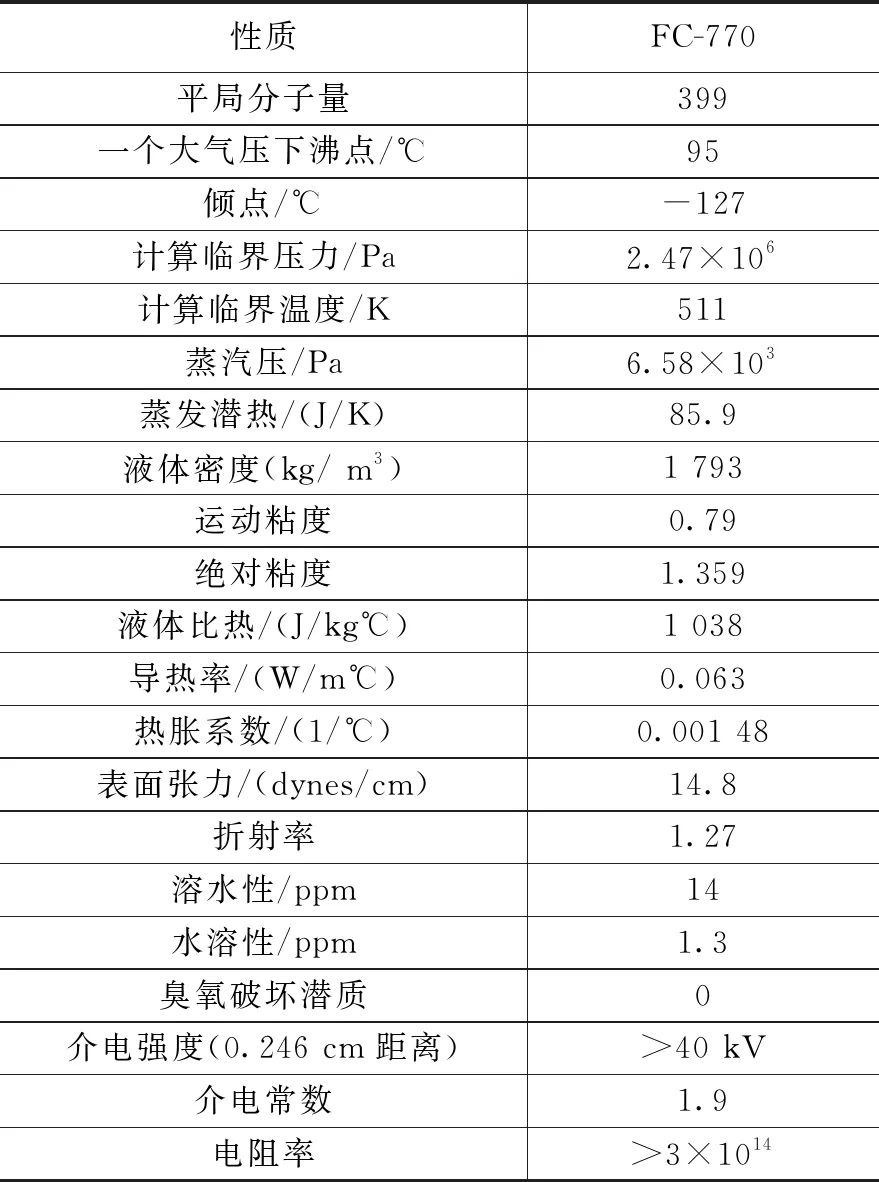

2)液冷冷板中的液冷介质为3M氟化液FC-770,物性参数如表1所示。

表1 FC-770物性参数

由于Fluent软件自带的流体没有FC-770相关的参数,因此,通过增加新的流体数据以解决液冷剂的设定,然而,FC-770液冷剂的参数都是随温度而变化的,因此采用如下关系式对FC-770参数进行设定,因为FLUENT软件使用华氏度(K)为温度单位,因此,对参数定义是进行了温度转换。

1)比热(J/kg℃):

Cp=997+1.615t(℃)

(1)

转换为华氏度(K)的公式为:

Cp=555.862 75+1.615T(K)

(2)

2)密度(kg/m3):

ρ=1 860-2.66t(℃)

(3)

转换为华氏度(K)的公式为:

ρ=2 586.579-2.66T(K)

(4)

3)运动粘度(kg/m3):

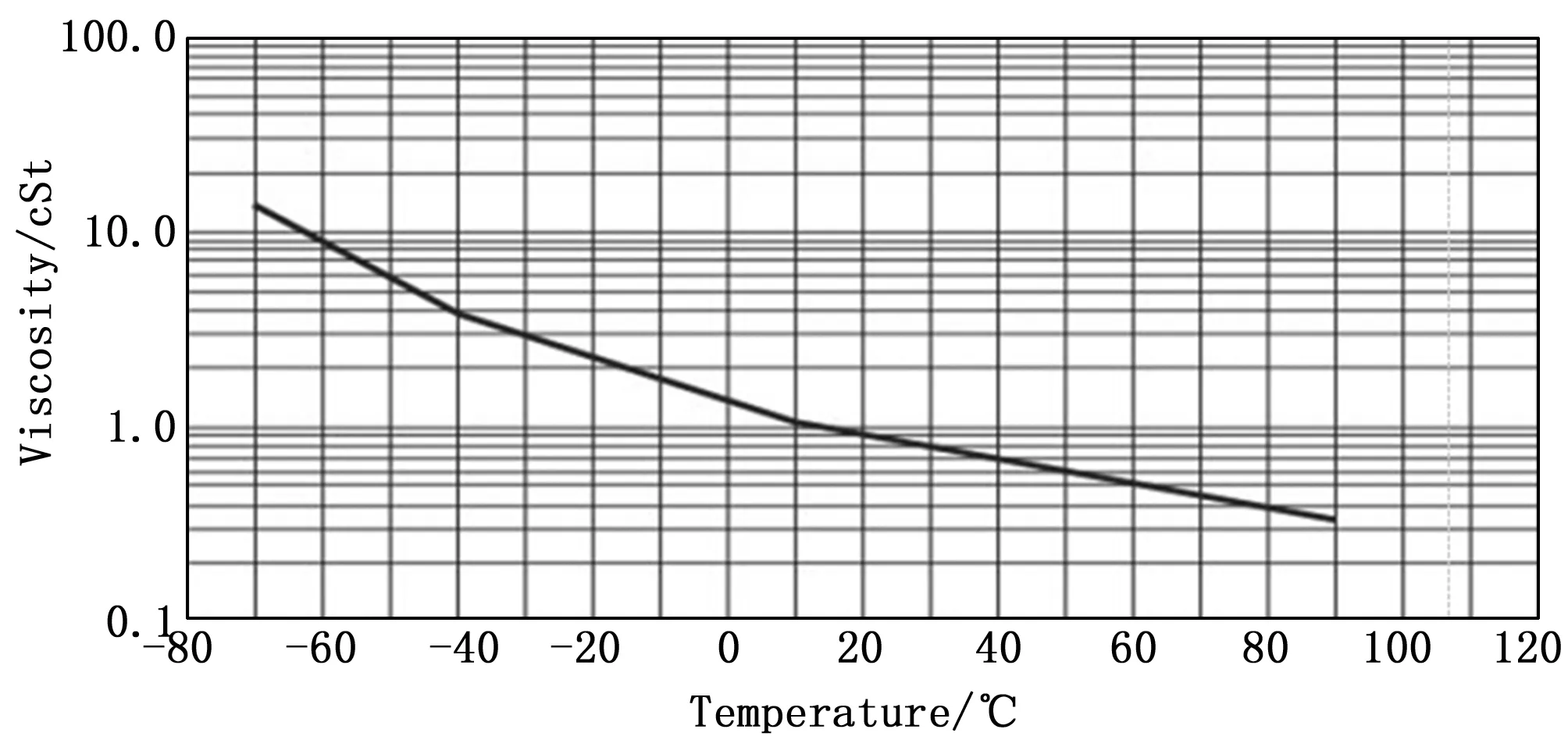

FC-770粘度随温度的变化曲线如图4所示。

图4 FC-770粘度随温度变化曲线示意图

(5)

转换为华氏度(K)的公式为:

μ=0.103-8.683 02e-4T+

2.479 38e-6T2-2.390 31e-9T3(K)

(6)

4)导热率(W/kg·K):

导热率只需根据表 1查取即可,即0.063(W/kg·K)。

1.3.3 边界条件及工况设定

1)工质入口流速:0.302 9 kg/s;

2)工质入口初始压力:201 325 Pa;

3)液冷冷板总加热量为450 W,冷板两面,热流密度为3 913.04 W/m2;

4)液冷工质FC-770入口温度设定5种不同工况,分别为:工况一,-40 ℃(233.15 K);工况二,-20 ℃(253.15 K);工况三,0 ℃(273.15 K);工况四,25 ℃(298.15 K);工况五,45 ℃(318.15 K)。

2 液冷冷板数值计算结果与分析

本文所设计的板翅式液冷冷板的数值计算所采用的是流体流动与热交换计算商业软件ANASYS Fluent对其热性能进行数值模拟计算。主要对不同液体制冷剂不同入口温度进行数值模拟计算,入口温度分别为233.15 K、253.15 K、273.15 K、298.15 K、318.15 K。本节内容分别对5个工况下切面温度、加热面温度、液冷剂流速以及流体域压力分布进行数值模拟计算,并依据数值计算结果数据开展热设计合理性与热性能的分析。

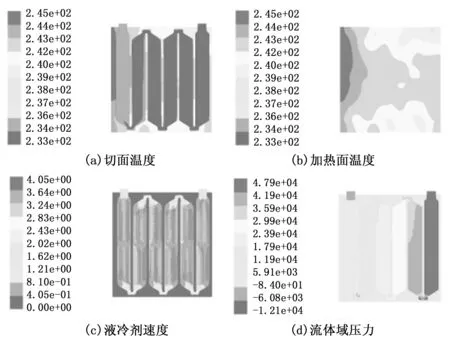

图5~9为工况一到工况五仿真结果云图,包括:切面温度云图,加热面温度云图,液冷剂速度云图以及流体域压力云图,(云图左侧为液冷冷板流体工质的出口位置,右侧为液体工质的入口位置)。

图5 进口温度233.15 K数值模拟结果图

图5为工况一(流体工质入口温度为233.15 K)的仿真分析结果云图。

由图5(a)可知,流体工质流经液冷冷板,在外部电子设备热耗加热后,液体工质在流出冷板出口后,温度有明显上升,出口温度为235.54 K,温升为2.39 K,电子设备的废热以此由液冷冷板带走。图5(b)为液冷冷板加热面的温度分布云图,由图中可以看出,流体工质入口方向,即图中液冷冷板右侧温度较低,靠近出口方向,即图中也冷冷板左侧方向温度较高,温度由右侧向左侧呈现出温度逐渐升高的梯形分布。结合图5(a)切面温度云图和图5(b)加热面温度云图可知,液冷冷板在由外侧电子设备加热后的温度呈现出合理的分布和温度变化趋势。

由图5(c)液体工质速度云图可以知道,整个流体区域的速度都比较平缓,但在冷板内部流道的转弯处,会出现局部的速度增大区域,是因为在冷板内部流道的转弯处流动区域有所减小,导致速度增大。图5(d)为整个液冷冷板的压力分布云图,由图中可以明显看到,流体工质流经整个液冷冷板后,压力具有明显的下降,且在每次经过冷板内部流道的转弯处会有明显的压力下降的变化。出现该种情况,是因为在冷板内部流道的转弯处,流道变窄,流阻增大,导致的压力下降。结合图5(c)流体工质的速度分布云图和图5(d)流体工质的压力分布云图对比分析可以知道,在流道转弯处压力的降低和速度的增大是合理的,依据伯努利定理关系,该情况也可应证,伯努利方程如式(7)所示,当重力影响可以忽略时,则由式(8)定义该关系。

(7)

(8)

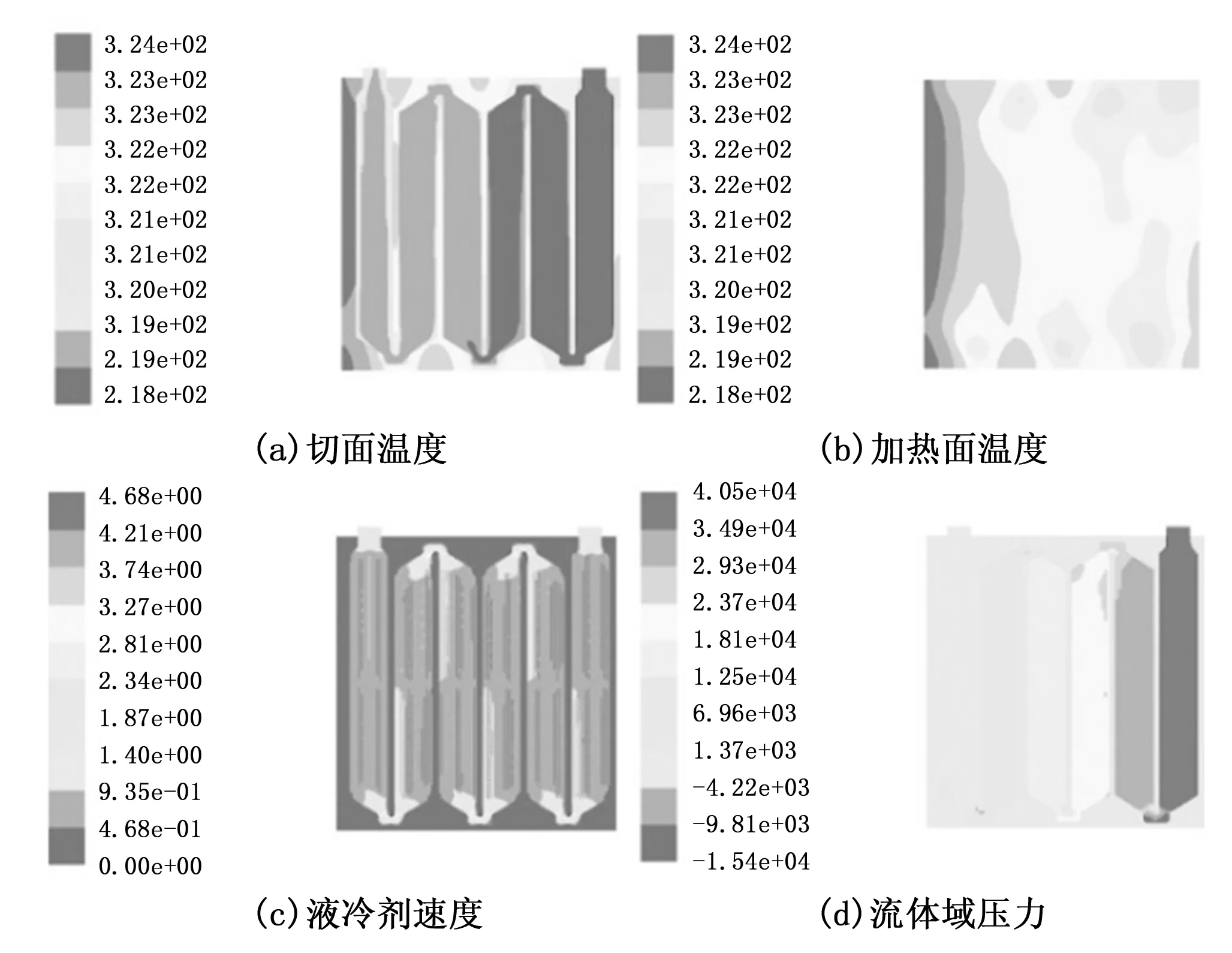

图6~9为工况二至工况五的数值方正计算结果云图,其分布状态和变化趋势与工况一类似,因边界条件的不同,仅在数值上有所区别,数值结果的分析结论与工况一类似,故仅给出各工况的云图分布情况,不做过多说明和分析。具体分布云图情况如下所示。

图6 进口温度253.15 K数值模拟结果图

图7 进口温度273.15 K数值模拟结果图

图9 进口温度318.15 K数值模拟结果图

表2为5种工况下板翅式液冷冷板的温度、工质流速和压力数据,板翅式液冷冷板的进口温度、出口温度、最大温度、最小温度、工质的流动速度以及冷板出口压力随工质入口温度变化的曲线如图10所示。

表2 不同工况下冷板温度、速度、压力值域范围

可以看出,随液冷剂进口温度的提高,出口温度、整个冷板温度的最小值以及最大值都提高,流体域的速度提高,出口的压力都在降低。出口温度相对于进口温度都会升高,温差(出口温度-进口温度)分别为:2.39 K,2.12 K,1.85 K,1.45 K,1.38 K。根据能量守恒方程(冷板吸收的热量=温度升高所需的热量)知,温升的值是合理的;随液冷剂进口温度的提高,温升的值处于降低趋势。整个板翅式液冷冷板的最大温差低于3 ℃,符合电子设备温度均匀性要求。

液冷工质进口温度为318.15 K是电子设备液冷机箱液冷剂进口的最高温度,在此温度下,整个冷板最高温度为324.094 7 K,即50.944 7 ℃。当整个冷板的最高温度小于55 ℃时,即可以认为电子设备能够处于稳定、可靠的运行环境,且整个液冷机箱散热系统的散热性能相对比较高效。

根据速度图像,可以看出整个流体区域的速度都比较平缓,但在冷板内部流道的转弯处,会出现局部的速度增大区域,是因为在冷板内部流道的转弯处流动区域有所减小,导致速度增大。今后可以在冷板内部流道的转弯处的设计,可以加宽转弯处的流体区域,使流体进入弯道区域流动会相对平缓一些,以解决转弯处流速大幅度增大的问题,从而进一步优化冷板内部流道的翅片排列设计。

根据压力云图和曲线可知,板翅式液冷冷板的出口压力随液体工质入口温度的升高而降低,出口压力则相对入口压力均有所下降,压力在冷板内部流道的转弯处会有明显的压降。进出口存在压力差,且进口压力明显高于出口压力,整个板翅式液冷冷板的压力差分别为:59 923.13 Pa,57 390.02 Pa,55 697.74 Pa,55 500.92 Pa,53 890.10 Pa,随液冷剂进口温度的提高,压差的值处于降低趋势。

综上所述,电子设备板翅式液冷冷板设计合理,液冷工质采用FC-770满足性能需求,散热的方式是安全、可靠、高效的冷却方式,能够给予机载大功率电子设备安全、稳定、可靠的运行环境,为板翅式冷板设计和热控技术的发展提供了有力的支撑。

3 结束语

当今先进飞行器多向多电/全电化发展,机载电子设备的集成度、小型化程度也越来越高,所面临的难题便是热流密度越来越大所带来的温度越来越高,而电子设备要高效、可长时间的稳定运行,就要确保电子设备工作在一个合理的温度范围内,因此热管理系统成为当前飞行器关键系统之一。

为了满足当前先进飞行器的热控需求,本文针对机载大热流密度电子设备的热控需求,文中开展了一种基于FC-770工质的板翅式液冷冷板的结构热设计工作,搭建了板翅式液冷冷板的三维模型,采用CFD数值模拟的计算方法对所设计的板翅式液冷冷板进行了热仿真,分析了液冷冷板在不同工况下的热性能参数。

基于数值仿真的计算结果开展了数据分析,针对当前机载大功率电子设备450 W的散热需求,液冷工质入口温度在318.15 K以下,均可满足电子设备55 ℃安全、高效工作的需求[5-6]。此外,整个板翅式液冷冷板的最大温差均控制在3 ℃以内,符合对机载大功率电子设备在温度均匀性上的设计要求。

本文所设计搭建的基于液体冷却工质FC-770板翅式液冷冷板,为机载大功率电子设备冷板技术的散热设计提供了有效的技术指导,为液冷散热技术提供合理的数据支撑。