基于STM32F103的高速卷绕机横动导丝控制系统设计

何 涛

(常州工业职业技术学院 信息工程学院,江苏 常州 213000)

0 引言

高速卷绕机是塑料成套编织生产线的重要组成部分,保持成组使用状态,多台卷绕机设备被放置在同一机架组织之上,且能够在后端动力机组的作用下,实现对拉丝机的连续挤压[1]。由于每台卷绕机设备外都配置独立的主驱动电机元件,所有即便是在横动导丝块受到非平均牵引力作用时,经过卷绕机处理的塑料编制产品也可以保持平整、平滑的纱包状态。经过信息化改造处理后,卷绕机组结构固件的应用能力得以维护与升级,特别是在复杂电磁波信号的干扰下,由于机械成套元件的存在,非完整信号波段可被直接隔绝在外,故在整个处理过程中,机组元件的运行能力始终不会发生改变[2]。

为了实现对机械设备元件的有效控制,已有多位学者对此进行了研究,并取得了一定的学术成果。基于稳态视觉诱发电位的控制系统通过调节SSVEP电位数值的方式,确定动态识别窗口的长度水平,再联合伪密钥体系,确定控制指令在单位周期内的执行频度[3]。基于RBF网络的矢量控制系统借助PI控制器,对卷绕机设备的积分迟滞作用进行调试,又根据永磁同步电机的实时响应速度,确定横动导丝的当前形变程度[4]。然而上述两类系统的应用能力相对有限,并不能保证导丝形变量始终小于极限变形数值。为解决上述问题,设计基于STM32F103的高速卷绕机横动导丝控制系统。STM32F103是一种嵌入式的微控制器元件,由于其在电力网络中保持集成式连接状态,所以随着传输电流数值水平的增大,元件设备所承担的负载电压数值也会不断增大。对于高速卷绕机设备而言,STM32F103芯片可以直接控制横动导丝的形变水平,在主动运行方面,可以有效避免机组控制行为的出现[5]。

1 控制系统应用部件

高速卷绕机横动导丝控制系统由CPU主控电路、STM32F103控制器、锭轴夹头等多个部件结构共同组成,本章节将针对其具体设计方法展开研究。

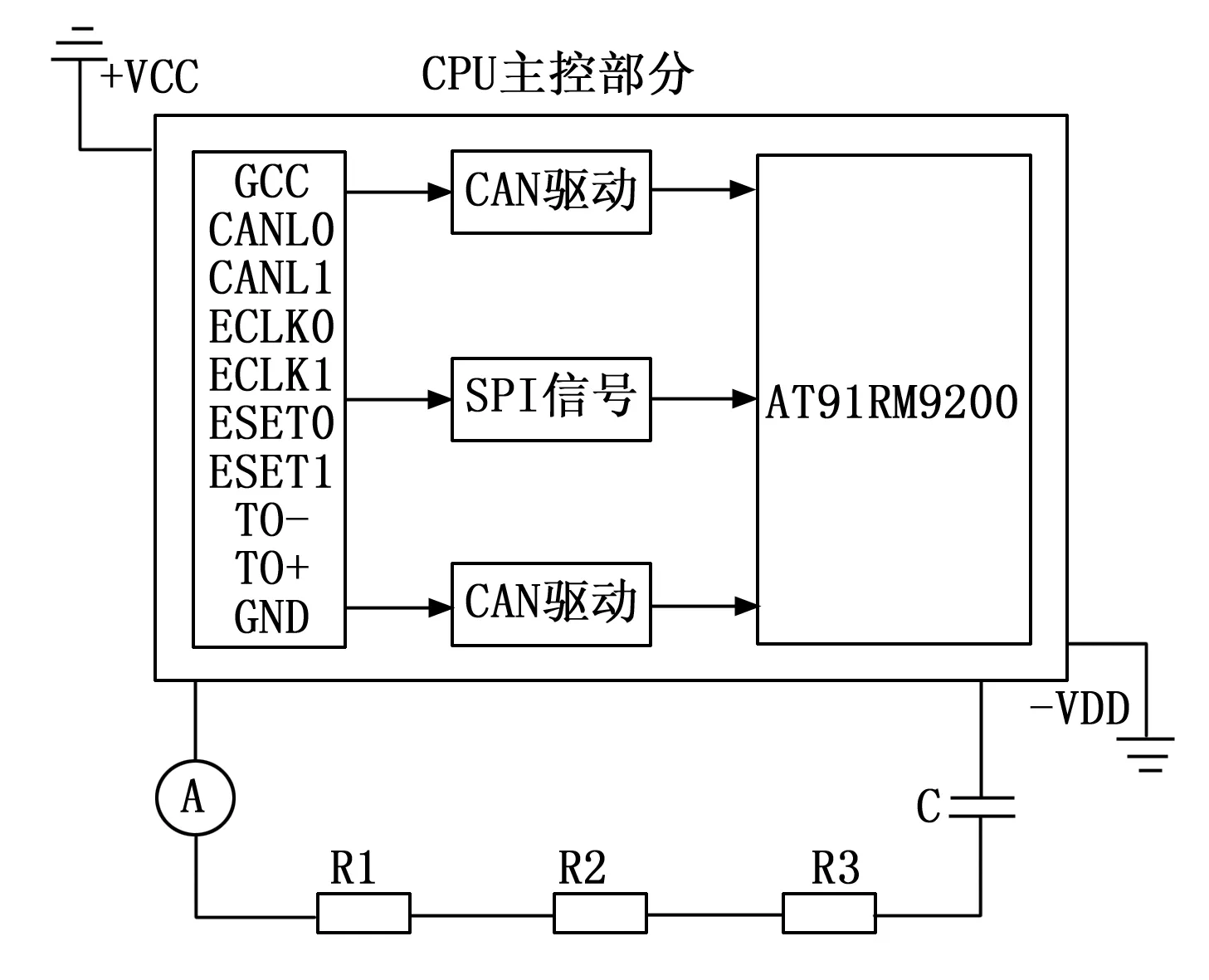

1.1 CPU主控电路

CPU主控电路连接于高速卷绕机横动导丝控制系统的+VCC端口与-VDD端口之间,可以同时调配多个下级负载电阻,并能够在C电容元件的作用下,对电量信号进行同步调节处理,从而避免因传输电量累积对卷绕机横动导丝的形变水平造成影响。硬件电路的核心连接结构为CPU主控部分,包括两个CAN驱动元件、一个SPI信号调节设备和一个AT91RM9200芯片[6-7]。其中,两个CAN驱动元件分别与CPU主控部分GCC端口与GND端口相连,前者负责接收高压输入信号,可以根据CPU主控电路的实际运行情况,对电量信号进行按需整合;后者负责输出低压信号参量,不具备处理传输信号的能力,只可以在保障高速卷绕机运转需求的基础上,将电量信号由一个端口组织传输至另一个端口组织。具体的CPU主控电路布局形式如图1所示。

图1 CPU主控电路布局结构

SPI信号调节设备与AT91RM9200芯片之间保持单向连接关系,在整个CPU主控电路中,起到承上启下的过渡作用。一般来说,为避免高速卷绕机横动导丝出现过于明显的形变状态,单位时间内经由单向回路中传输的电量信号不宜过多。

1.2 STM32F103控制器

作为高速卷绕机横动导丝控制系统的核心应用部件,STM32F103控制器对于卷绕机组设备的控制包括同步反馈、电量信号传输两种基础模式,具体连接结构如图2所示。CPU主控电路输出的电量信号直接进入控制器组件的STM32F103-C8T6设备之中,且设备体具备自主运行的能力,可以二次调取未被完全消耗的电信号参量。STM32F103-C8T6设备外部负载多个引脚结构,是电量信号的输出通路,当这些信号参量完全达到下级Cortex-M3内核时,STM32F103控制器机组就实现了经由电量信号传输模式的机械控制行为[8]。

图2 STM32F103控制器的结构简图

由STM32F103-C8T6设备直接指向Cortex-M3内核的就是STM32F103控制器机组的同步反馈模式。由于Cortex-M3内核同时负载3个普通定时器和一个高级定时器,且这些结构元件分别与不同的端口组织相连,所以STM32F103控制器在对高速卷绕机横动导丝形变量进行控制时,并不局限于一种运行模式[9]。Cortex-M3内核、定时器元件、端口组织共同组成了STM32F103控制器的核心运行机制,且为了配合CPU主控电路与高速卷绕机零部件结构不同的运行需求,该机组元件中负载的端口组织必须保持完全闭合的连接状态。

1.3 高速卷绕机横动导丝的主要零部件

高速卷绕机横动导丝的主要组成部件包括锭轴夹头和机械卷绕头,前者负责夹持生产线上的塑料制品,后者则提供了横动导丝发生形变时所需的力学作用。

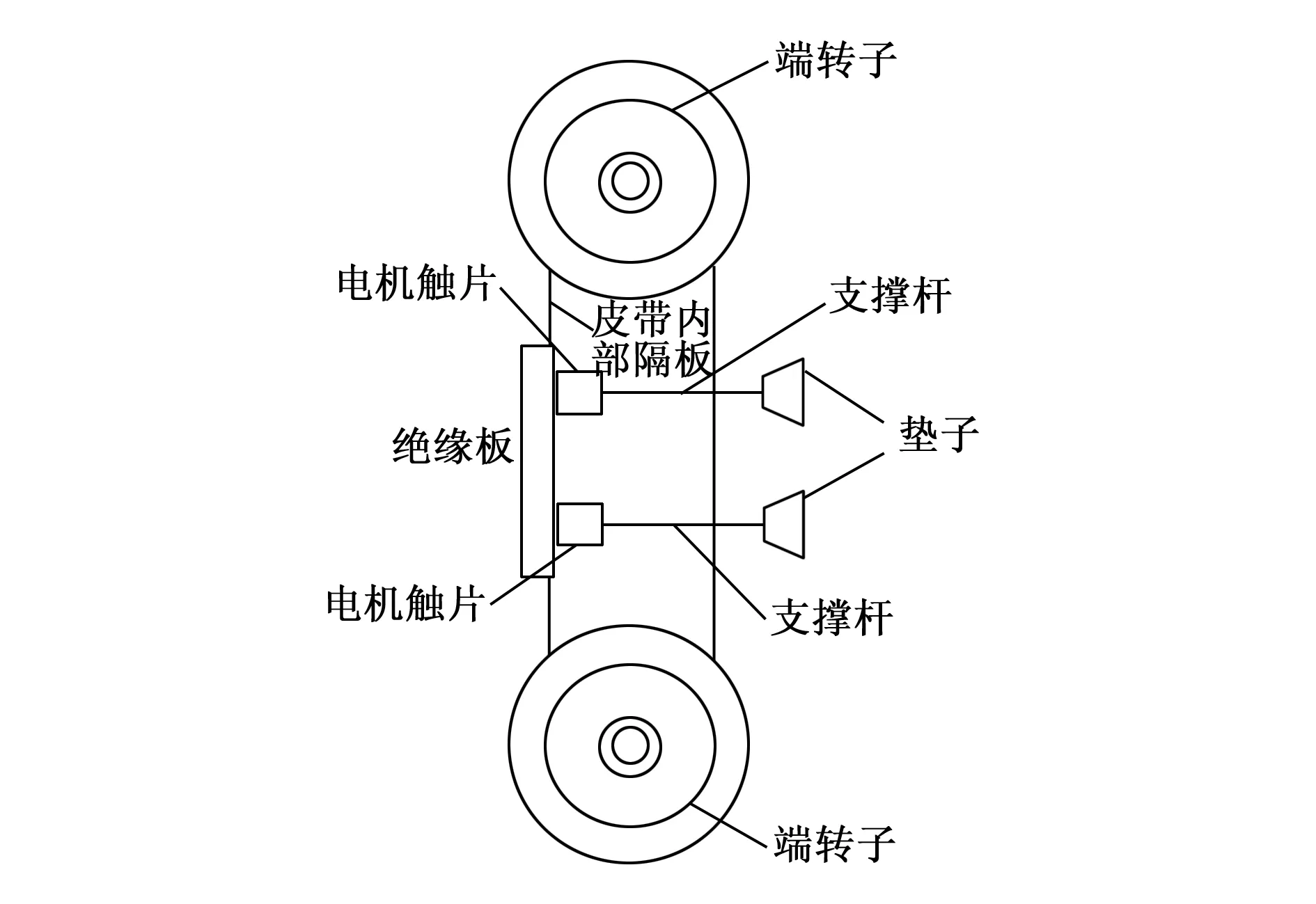

1.3.1 锭轴夹头

锭轴夹头连接在高速卷绕机械内部,借助上、下两个端转子与机组设备固定在一起,在高速卷绕机运行过程中,端转子所提供的力学作用方向完全一致,所以外部负载皮带在CPU主控电路的作用下,呈现出循环运行状态,因此当塑料制品被运输至既定位置处之后,皮带还会在循环力作用下,再次回到初始运输位置之处[10]。锭轴夹头与CPU主控电路元件之间的连接需借助电机触片,这两个片状结构负载于传输皮带内部隔板之上,且在传输皮带的运动过程中,其连接位置与连接形态并不会发生改变。绝缘板存在于传输皮带与CPU主控电路之间,负责阻隔电量信号,从而避免锭轴夹头结构呈现带电状态[11]。锭轴夹头的具体连接结构,如图3所示。

图3 锭轴夹头的结构示意图

电机触片前端支出两个带有垫子的支撑杆,在锭轴夹头抓取塑料制品时,垫子出现压缩状态,由于其平均密度相对较小,在外力作用下会呈现出明显的粗糙状态,所以在负载皮带的运动过程中,不会因夹头出现松动而出现物品脱落的情况。

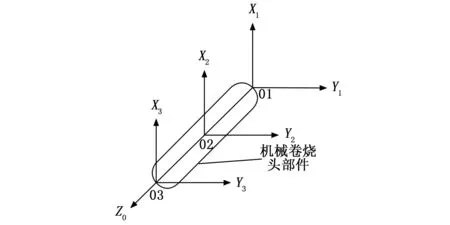

1.3.2 机械卷绕头

机械卷绕头为高速卷绕机横动导丝的物理形变提供了动力学作用,随着CPU主控电路不断向外输出电量信号,该元件的转动速率也会不断加快。正常运行状态下,机械卷绕头设备受到水平、竖直、纵深3个方向上的力学作用,具体受力情况如图4所示。

图4 机械卷绕头受力分析

整个卷绕头部件的两端连线相对较为平滑,所以在高速卷绕机设备受力运动过程中,电量信号并不会在元件外侧大量累积,而这也是锭轴夹头在夹持塑料制品时外表并不带电的主要原因[12-13]。分析图4可知,机械卷绕头设备首部、中部、尾部的受力状态完全相同,当力学作用累积量足够大时,机械卷绕头拉动横动导丝,使其呈现出形变状态,此时力学作用水平分量与竖直分量之间的夹角数值保持不变,而竖直分量与纵深分量、水平分量与纵深分量之间的夹角数值却会不断增大。

2 高速卷绕机动力学建模

为完成控制系统的设计,还应根据联接关系处理结果,确定变卷装转化标准,再联合求解所得的横动导丝同步涡动频率指标,推导得到标准的弹性微分方程表达式。

2.1 联接关系处理

对于高速卷绕机设备而言,在设计横动导丝控制系统时,联接关系是指锭轴夹头元件与机械卷绕头元件之间的对应相连关系。所谓联接关系处理就是指确定锭轴夹头元件、机械卷绕头元件之间的动力学转换关系,在动力累积量数值足够大的情况下,如若使锭轴夹头元件、机械卷绕头元件均保持自由连接状态,则有可能导致横动导丝出现过于明显的形变,故而为解决此问题,可以分别对二者的动力学状态进行求解,再通过联合计算的方式,确定联接关系处理结果[14-15]。具体计算流程如下:

锭轴夹头元件的动力学状态:

(1)

机械卷绕头元件的动力学状态:

(2)

联接关系处理表达式:

(3)

2.2 变卷装转化

变卷装转化从动力学角度出发,联合多个动力参量,在确定高速卷绕机横动导丝实时形变量的同时,判断锭轴夹头元件、机械卷绕头元件之间的联接关系是否符合控制系统的动力学建模需求[16]。如果STM32F103控制器能够对高速卷绕机横动导丝零部件进行直接调试,那么就表示当前情况下推导所得机械元件联接关系能够符合控制系统的动力学建模需求。所谓“变”是对高速卷绕机运动状态的描述,受到动力作用的影响,横动导丝元件的实时形变量并不能保持绝对稳定的数值状态,因此在求解变卷装转化表达式时,应对多个不同的导丝形变量参数进行同步取值[17]。设i1、i2、…、in表示n个随机选取的高速卷绕机横动导丝形变量参数,其取值条件满足公式(4)所示的数学表达式。

(4)

联立式(3)、式(4),可将变卷装转化表达式定义为:

(5)

式中,q表示与STM32F103控制器运行状态相匹配的变积分参数。如果高速卷绕机设备未能在STM32F103控制器元件的配合下实现对横动导丝的卷装处理,那么式(5)也就无法求得实值结果。

2.3 横动导丝同步涡动频率

同步涡动描述了高速卷绕机设备中电量信号的涡流传输行为,由正向涡动、逆向涡动两种形式共同组成。横动导丝作为高速卷绕机设备中的核心负载元件,其对于正向涡动的规定就是指由设备正向转动而带来的电量信号涡流传输行为(逆向涡动是指由设备逆向转动而带来的电量信号涡流传输行为),一般来说,两类涡动指标的频率水平不可能相等,且正方向上频率指标的取值始终较大,故而规定正向同步涡动参量的取值为ymax、逆向同步涡动参量的取值为ymin。设U表示横动导丝内的动力负载向量,且U≠0的不等式取值条件恒成立,若U>0则表示系统主机在控制高速卷绕机时承载正向力学作用,若U<0则表示系统主机在控制高速卷绕机时承载逆向力学作用[18-19]。在上述物理量的支持下,联立式(5),推导横动导丝同步涡动频率的计算结果如下:

(6)

如果两个同步涡动参量的取值方向相同,则规定数值较小的一个参量指标为ymin,另一个则为ymax(如两个同步涡动参量的取值同时为负方向,在对其数值进行对比时,首先应求解两个参数指标的绝对值结果)。

2.4 弹性微分方程

STM32F103控制器元件是具有弹性作用能力的微分应用设备,其对于高速卷绕机横动导丝的控制遵循弹性微分思想,所以即便是在同步涡动频率求解数值不能保持规律分布状态的情况下,经过多次微分处理,STM32F103元件依然可以实现对高速卷绕机横动导丝结构的精准控制[20]。所谓弹性微分就是一种较为理想化的微分处理思想,特别是在同步涡动参量取值不唯一的情况下,这种处理方式能够将横动导丝形变量参数细化为多个极为接近的参量指标,且弹性思想要求,任意两个指标之间的差值水平都不会超过当前情况下横动导丝形变量的真实数值。对于弹性微分方程的求解满足公式(7):

(7)

3 模态控制量

模态控制量并不是一个实体概念,但对于高速卷绕机横动导丝控制系统而言,其实际控制能力受到STM32F103元件的直接影响,故而根据边界条件推导模态控制量指标,将决定有限元模态系数是否能够适应控制系统的实时运行需求。

3.1 边界条件

受到STM32F103控制器运行特性的影响,高速卷绕机横动导丝控制系统设计过程中所涉及的所有边界条件均为有限元边界,且具体边界范围的限定还必须考虑弹性微分方程表达式的实际求解结果。边界是一个相对宽泛的数值范围,由于控制系统的实际运行需求是有效调节高速卷绕机横动导丝的形变量水平,所以在推导边界条件表达式时,应在同一机械运动平面内选取大量的数据样本,以保证所得结果能够将真实边界完全包括在内[22-23]。对于边界条件的计算如下:

(8)

3.2 有限元模态系数

(9)

受到STM32F103控制器运行特性的影响,如果有限元模态系数求解结果与边界条件表达式不匹配,则表示系统主机不能对高速卷绕机横动导丝进行有效控制。

4 实验结果与分析

4.1 实验准备

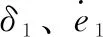

横动导丝是具有一定弯曲能力的设备元件,对于高速卷绕机设备而言,在力学作用下,横动导丝的形变量越大,其与带电卷棒之间的间隔距离就越小,当前情况下,由于机械元件间滑动摩擦力的不断增大,设备结构运行过程所承担的相对阻力也会随之增大,而这种阻力作用就是导致高速卷绕机空转问题的主要原因。因此本次实验的核心目的就是选择应用系统对横动导丝形变量进行控制,从而避免高速卷绕机空转问题的出现。以图5所示的高速卷绕机设备作为实验对象,借助双绞线将电机设备与220 V交流电源相连,使舵轮进入转动状态,待其转速达到额定标准水平后,开始实验。

图5 实验用高速卷绕机设备

舵机转动为横动导丝提供了力学作用,而电机则为横动导丝提供了电力作用,因此高速卷绕机设备的运行能力受到力学、电学作用的同时影响。

4.2 流程与步骤

本次实验的具体实施流程如下:

1)将图5所示的高速卷绕机设备接入实验环境,闭合控制开关。

2)以本文中基于STM32F103的高速卷绕机横动导丝控制系统作为实验组应用方法,记录在该系统控制下,导丝形变量的实验数值。

3)以文献[3]中基于稳态视觉诱发电位的控制系统作为A对照组应用方法,记录在该系统控制下,导丝形变量的实验数值。

4)以文献[4]中基于RBF网络的矢量控制系统作为B对照组应用方法,记录在该系统控制下,导丝形变量的实验数值。

5)将所得实验结果与横动导丝变形极值进行对比,总结实验规律。

4.3 结果讨论

对于高速卷绕机横动导丝变形极值的求解满足下式:

σ=ξ×ψ

(10)

其中:ξ表示劲度系数,ψ表示承力参量,本次实验过程中,σ取值恒为10.0 mm。

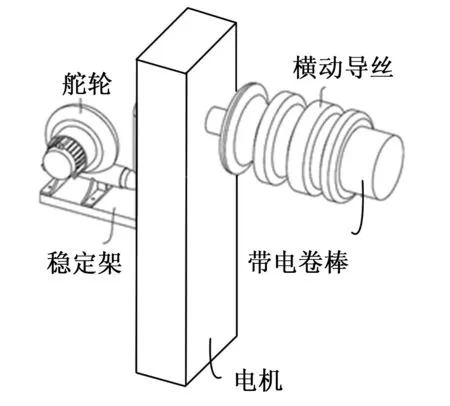

空卷状态下的导丝形变量如图6所示。

图6 导丝形变量(空卷状态)

空卷状态下,实验组导丝形变量保持先增大、再稳定、最后继续增大的数值变化态势,A对照组、B对照组导丝形变量则都保持不断增大的变化态势,当力学作用强度达到8.0×108N时,实验组最大值为0.77 mm、A对照组最大值为1.26 mm、B对照组最大值为1.62 mm,很明显实验组导丝形变水平最低。

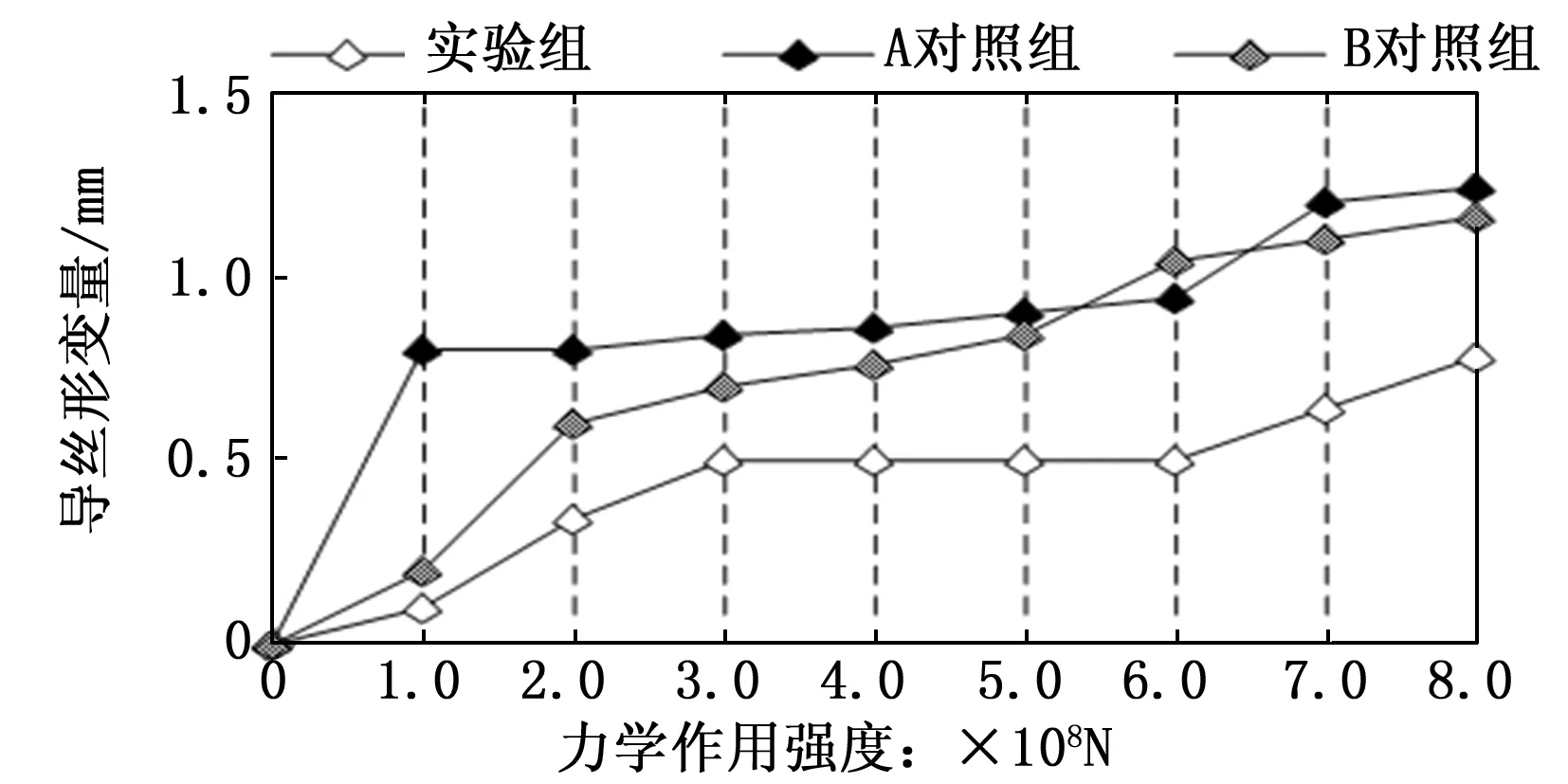

满卷状态下的导丝形变量如图7所示。

图7 导丝形变量(满卷状态)

满卷状态下,实验组、A对照组、B对照组导丝形变量都保持不断增大的数值变化态势,当力学作用强度达到8.0×108N时,实验组最大值为8.35 mm、A对照组最大值为12.24 mm(超过导丝变形极值)、B对照组最大值为11.90 mm(超过导丝变形极值),很明显实验组导丝形变水平最低。

综上可知本次实验结论为:

1)基于稳态视觉诱发电位的控制系统、基于RBF网络的矢量控制系统的应用,不足以使横动导丝形变量始终小于变形极值,所以在特定情况下,依然有可能存在高速卷绕机空转的问题。

2)基于STM32F103的高速卷绕机横动导丝控制系统的应用,空卷状态下、满卷状态下横动导丝形变量均小于导丝变形极值,这就表示高速卷绕机的空转问题能够得到较好解决,符合对机械设备元件进行有效控制的实际应用需求。

5 结束语

高速卷绕机横动导丝控制系统在STM32F103控制器元件的支持下,联结CPU主控电路、锭轴夹头与机械卷绕头零部件,求解高速卷绕机的动力学建模表达式,又根据有限元模态系数的求解结果,确定模态控制量的实际取值范围。相较于基于稳态视觉诱发电位的控制系统、基于RBF网络的矢量控制系统,这种新型系统的应用,可以解决因横动导丝形变量过大而造成的高速卷绕机空转问题,实现对机械设备元件的有效控制。