基于信号特征提取和卷积神经网络的轴承故障诊断研究

谢星怡,张正江,闫正兵,李欣燦,陶莫凡,章 纯

(温州大学 电气数字化设计技术国家地方联合工程研究中心,浙江 温州 325035)

0 引言

轴承是机械设备的关节,是支撑支柱的重要结构之一,是提高工业效率的重要环节,在电力设备中有着重要作用。其运行状态对整个设备的工作机能与工作效率有直接影响。轴承被称为“工业的关节”,被广泛应用在国防军事、航空航天等关系到民生和安全的重大领域。滚动轴承在设备运行过程中,可能因过载、磨损、磨蚀与疲劳等原因,而可能会发生局部损伤。而滚动轴承在高强度的条件下工作,不易避免出现故障。一旦出现故障,就也可能导致重大事故。根据电气与电子工程师工业应用协会(ISA,industry applications society)和其他相关组织的一些调查,轴承约占机器故障原因的40%[1-2]。对滚动轴承故障的快速高效诊断和预知维修将大大提高设备的运行可靠性,但传统的故障检测方法难以满足现在的故障诊断要求。因此,在机械故障诊断中,轴承的故障诊断始终是重要发展的内容之一。

滚动轴承故障诊断方法依据测量信号的性质,可以划分成温度法、油样法和振动法等。对于轴承出现初期磨损的细小故障,温度法只能在故障到达一定的严重程度才可有效果,否则几乎毫无响应。油样法仅适合油润滑轴承。振动法适用在各种类别与工作状况的轴承,具备诊断初期小故障效果佳、信号采集与处理简便以及诊断结果清晰无误等特色,使其在实际中得到了广泛的运用[2]。

根据现有故障诊断方法的成果,研究方法可以分为三类——基于机理的研究方法、基于信号处理的研究方法与基于数据驱动的研究方法。基于机理的方法需要集成大量不同领域的专家经验,不具备学习能力,极大地增加了维护成本,不再适用于现代大型机械系统。信号处理方法适用范围广泛,常用于对采集到的机械运行时数据进行故障特征提取,可以直接观察信号处理的结果,判断设备的运行状态。基于数据驱动的故障诊断技术可以有效地从海量数据中挖掘出隐含的故障诊断信息,建立诊断模型,就可以获得良好的故障诊断结果[4]。

近些年,许多学者在轴承故障诊断方向上有着不乏的研究成果。在基于信号处理的研究方向如下:张中民等[5]提出了基于正交小波变换诊断滚动轴承故障的一种新方法,既可以判断出故障的存在,其形式也可被判别无误;万书亭等[6]提出了基于时域参数趋势分析诊断滚动轴承故障方法,简单实用,效果明显;袁云龙等[7]提出基于峭度与小波包分析的滚动轴承故障诊断方法,可以准确地把多种干扰信号滤除,提供了一种快速有效的轴承故障诊断方法。

在基于数据驱动的研究方向如下:于婷婷等[3]提出了基于BP神经网络的滚动轴承故障诊断方法,能根据实际数据准确判别滚动轴承故障类别,具有不错的诊断效果;王敬涛等[8]提出了基于概率神经网络诊断滚动轴承故障方法,准确性较高,且对制止局部极小与节省训练时间方向上有着良好的实际使用价值;高坤等[9]提出了基于深度残差神经网络的轧机滚动轴承故障诊断方法,提高模型训练稳定性,提升故障诊断准确率,并减轻对专家经验的仰赖,适用于实际工程应用。

在基于信号处理与数据驱动相结合的研究方向如下:刘铄等[10]提出了一种基于图像形态学纹理分析与CS-SNN算法相结合的退磁故障诊断方法,可以准确地判断DPPMSLM退磁故障位置和严重程度,并拥有不错的鲁棒性。肖茂华等[11]提出了基于参数优化变分模态分解、多尺度排列熵和粒子群-布谷鸟搜索融合算法优化Elman神经网络诊断故障方法,可以自适应地分解信号,提取出有效的故障特征,还能完成故障的精准分类,提高识别率。贾晗等[12]提出了基于快速谱峭度与卷积神经网络(FSK-CNN)诊断故障方法,制止了训练陷于局部最优问题,在收敛速率与识别准确率方面都有着不同程度的提升,但诊断时间也有不同程度的增加。周翔宇等[13]提出了基于频域降采样与CNN诊断轴承故障方法,并完成对故障轴承识别分类,降采样后模型抗噪能力有着显著提升,且具备较好的判别准确率。

对以上方法进行对比,可得到:相比于基于信号处理的研究方法和基于数据驱动的研究方法,基于信号处理与数据驱动的研究方法能更加准确地实现对故障的分类,提高故障识别率。因此,本文把基于信号处理与数据驱动的研究方法相结合,提出了基于信号特征提取与卷积神经网络诊断轴承故障的方法。该方法可以较快速、精确和稳定地分类不同的轴承故障,综合性能较佳。

1 卷积神经网络算法(CNN)

卷积神经神经网络(CNN)属于前馈神经网络,包含卷积运算与深度结构,近些年来在目标检测等方面展现出众,可以很好的处理过拟合问题,使更大规模的深度学习足以落实。在LeNet-5被Lecun等人提出后,以卷积层、池化层与全连接层为主要构成的CNN基础结构被明确下来[14]。

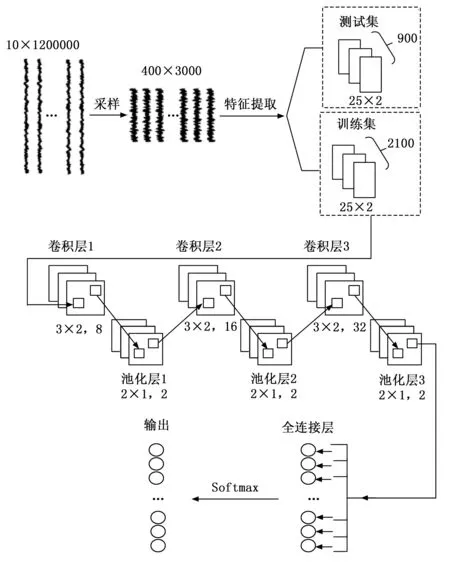

卷积神经网络的模型如图1所示。首先,卷积层对输入层中数据的特征进行提取。接着,所提取的特征经过池化层进行抽样,既可以有效地减少训练参数,过拟合程度也能明显降低。一个卷积层加一个池化层为一个特征提取过程。全连接层负责联接经过多轮卷积层与池化层提取后的特征图。最终,Softmax层获得最终归类结果。

1.1 输入层

对原始数据进行归一化处理并转换成CNN的输入数据形式——4-D形式,将处理过的数据输入到卷积神经网络模型中。

1.2 卷积层

(1)

任意给定卷积层的输出大小,可依据卷积层输出大小的计算(2)求得。其中N是卷积层的输出大小,M是卷积层的输入大小,K是卷积核大小,P是填充的像素数,S是步长。

(2)

1.3 激活层

激活层是对线性模型表达力的一种弥补。卷积层的操作是线性的,只能解决线性问题,而使用激活函数可以把非线性因素加入到卷积层输出结果中,这样就能解决非线性问题。本文使用ReLU函数作为CNN的激活函数,能够快速收敛,梯度计算简单快捷。

(3)

1.4 池化层

池化层(pooling layer)压缩卷积层经过非线性激活后的特征图,从而缩小特征图,降低特征数据维度,提高计算速率,以及提取主要特征,基本上制止了过拟合现象的发生。

(4)

(5)

1.5 全连接层

全连接层连接通过多轮卷积层与池化层提取后的特征,与传统神经元联结方式一样。

全连接层把权重矩阵乘输入向量,并加上偏置值作为输出值送入Softmax层。全连接层输出值的计算公式为公式(6)。其中Z是全连接层的输出值,X为全连接层的输入值,W是权重,b是偏置值。

Z=WTX+b

(6)

1.6 Softmax层

Softmax层根据全连接层的输出值,得到每个类型对应几率,完成不同类型几率分布问题。用Softmax函数,即公式(7),可以计算出各个类的概率。其中P(x=k)是第k个类别的概率(1≤k≤C),C是类别数,ezk是全连接层最终输出的第k个值。

(7)

2 基于信号特征提取和卷积神经网络的轴承故障诊断方法

特征提取(feature extractor)可以减少数据维度且提取数据特征,以方便后续使用。信号中的某些特征信息与设备故障有很强的依赖关系,要提取这些有用的信号就需要信号处理。信号特征提取可以去伪存真以及减少甚至去除噪声的干扰,提取反映设备状态有用的信息。

时域特征直观,结果便于通晓,包含的信息量广,可以初步判断一些故障信号。依据有无量纲,将时域特征分成有量纲参数与无量纲参数这两类。在有量纲参数中,均方根值有着不错的稳定性,不过对初期故障信号不够敏感。而在无量纲参数中,峭度指标对脉冲类故障颇为敏感,且对初期故障敏感性良好,然而稳定性却不佳。因此故障监测可以用峭度指标与均方根值同时实行,这样敏感性与稳定性都可以两全。有数据统计显示,滚动轴承的振动状况通过利用峭度系数与有效值协同来监测,故障判断准确率超过95%[7]。

频域特征可以通过傅里叶变换把繁杂时序波形分化成若干个简单谐波分量,从而获得信号的频率结构和各个谐波的幅值、相位信息,以进行探究。频域特征按频率分析信号,用频域表示更加简洁,频域特征使得信号分析更加深刻和便捷,识别信号变化或模式的可行性更高。

本文根据滚动轴承振动加速度信号的关联性与后续分类的计算需求,分别选取最大值、最小值、均值、均方根值、方差、歪度、峭度和自相关为所需提取的时域特征,零次谐波(或者直流分量),一次谐波(或者基波)至十次谐波为所需提取的频域特征。

设定N是信号数据的长度,H(i)表示信号数据中第i个时刻的值,各个特征的计算方法表示为:

1)最大值:

MAX=max(H(i))

(8)

2)最小值:

MIN=min(H(i))

(9)

3)均值:

(10)

4)均方根值:反映信号能量的大小。

(11)

5)方差:反映信号的分散程度。

(12)

6)歪度:反映振动信号的非对称性。

(13)

7)峭度:能够很好地描述变量的分布。

(14)

8)自相关:能在繁杂信号中提取周期成份。

(15)

(16)

(17)

依据信号特征提取具有提取分类待征的能力和卷积神经网络没有记忆功能的问题,本文提出了一种基于信号特征提取和卷积神经网络诊断轴承故障方法,对CNN参数进行了寻优计算,选择了最佳的CNN参数,从而得到最优的CNN网络。本文所提出的模型结构如图2所示。

图2 卷积神经网络的结构

该方法的基本流程是对原始数据进行提取时域和频域特征的处理,把处理好的数据输入卷积神经网络中进行训练,得到故障分类。其流程如图3所示。

图3 基于信号特征提取和卷积神经网络的轴承故障诊断方法流程图

具体步骤如下:

1)数据初始化并采样。读取滚动轴承的振动加速度信号数据,并对每个类别的信号数据用400个采样点为一个样本,取300个样本。

2)特征提取与数据集划分。提取每个数据样本时域与频域特征,特征参数的个数是25个,并分别把特征参数的实部和虚部提取出来,使得每个数据样本有25×2个数据。将样本集按7∶3划分成训练集和测试集。

3)数据形式转换。将数据进行平铺,转换成CNN的输入数据形式,即4-D形式的。

4)构建CNN网络结构。建立3个卷积层,其大小都是3×2,步长都为1,为防止遗失边缘信息,填充0的方式补全边界信息;建立3个卷积层,其大小都是2×1,步长都为2。CNN具体结构参数如表1所示。

表1 卷积神经网络的结构参数

5)网络参数设置。使用Adam梯度下降算法,设置最大训练次数、初始学习率、学习率下降因子等参数。

6)得到故障分类结果。训练CNN网络,分别预测训练集与测试集,然后反归一化,从而获取故障分类结果。

3 方法验证

本文所使用滚动轴承的数据集是出自美国凯斯西储大学(CWRU)轴承中心。本文所引用的参考文献[11-13]使用了该数据集,表明该数据集真实可靠。

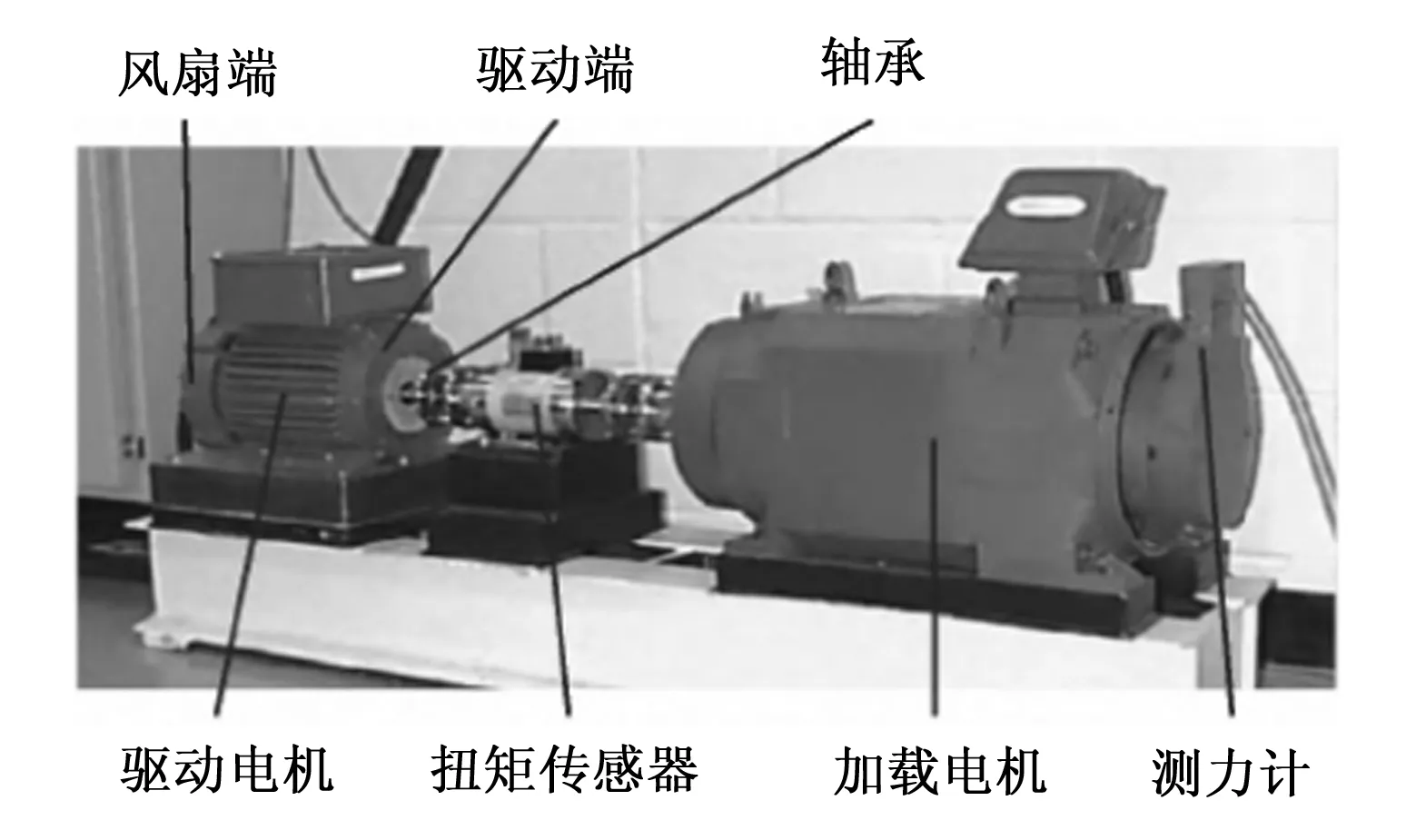

实验平台由一个1.5 kW的电动机、一个扭矩传感器/译码器、一个功率测试计和电子控制器(图中没显示)组成的,如图4所示。

图4 轴承实验平台

CWRU数据集中待测试的轴承支撑着电动机的转轴,驱动端轴承为SKF6205,采样频率为12 kHz 和48 kHz;风扇端轴承为SKF6203,采样频率为12 kHz。单点损伤是选用电火花加工形式引入的,以模拟在测试轴承内圈、外圈、滚动体上出现的3种故障。在SKF轴承加工直径为0.177 8、0.355 6、0.533 4 mm的损伤,在NTN轴承加工直径则是0.711 2、1.016 mm的损伤。

振动数据是利用安装在轴承座上的加速度传感器进行采集,利用16通道记录仪进行记录。

在平台中装入加工过的故障轴承,记录不同工况下工作的振动加速度信号数据。使用该实验台,可以得到8个正常样本,53个外圈损伤样本,23个内圈损伤样本和11个滚动体损伤样本。

3.1 数据预处理

本文选取的数据集是把驱动端轴承作为诊断对象,使用SKF6205深沟球轴承,它的规格如下:内圈直径为25 mm,外圈直径为52 mm,厚度为15 mm,滚动体直径为7.94 mm,节径为39.04 mm。采样频率为12 kHz,电机转速为1 772 r/min,电机载荷为1马力,故障直径分别设置为0.177 8 mm、0.355 6 mm与0.533 4 mm。

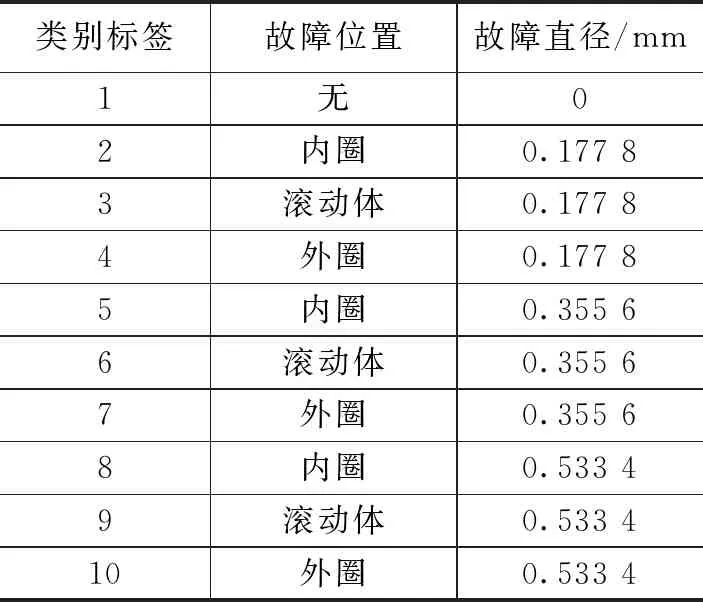

本文将电机驱动端正常状态、内圈故障、滚动体故障与外圈故障的轴承振动信号作为研究对象。筛选CWRU数据集,以获得驱动端数据。所用的数据集包含10种不同的数据,可分为10种不同故障的类别,具体类别如表2所示。每类数据以400个采样点为一个样本,取300个样本(每类故障约有12万个采样点),对每个样本进行时域特征和频域特征提取。将样本集按7∶3划分,即每类数据取210个样本当作训练集,90个样本当作测试集。共3 000个样本,2 100个训练集,90个测试集。

表2 类别标签设置

特征提取的参数如图5所示,每个类别标签都有着不同的特征参数。由于特征提取之后的数据存在虚数,故将数据的实部和虚部分别提取出来,再把训练集和测试集进行数据平铺分别变形为[25,2,1,2 100]、[25,2,1,900],数据形式转换成了CNN的输入数据形式,即4-D形式,这样放进卷积神经网络就可以训练了。

图5 十类轴承状态对应的特征参数图

3.2 诊断结果与分析

本文将原始卷积神经网络与用特征提取后进行卷积神经网络的分类效果进行对比。

两种方法的卷积神经网络具体参数设置如表3所示。原始卷积神经网络的参数设置:最大训练次数为15,初始学习率为0.01,学习速率下降时的训练次数为8,学习率下降因子为0.01。而优化后的卷积神经网络的参数设置:最大训练次数为40,初始学习率为0.01,学习速率下降时的训练次数为30,学习率下降因子为0.1。

表3 卷积神经网络参数表

原始卷积神经网络的训练集数据大小和测试集大小分别是[400,1,1,2 100]与[400,1,1,900],而优化后的卷积神经网络的训练集数据大小和测试集大小分别是[25,2,1,2 100]与[25,2,1,900]。

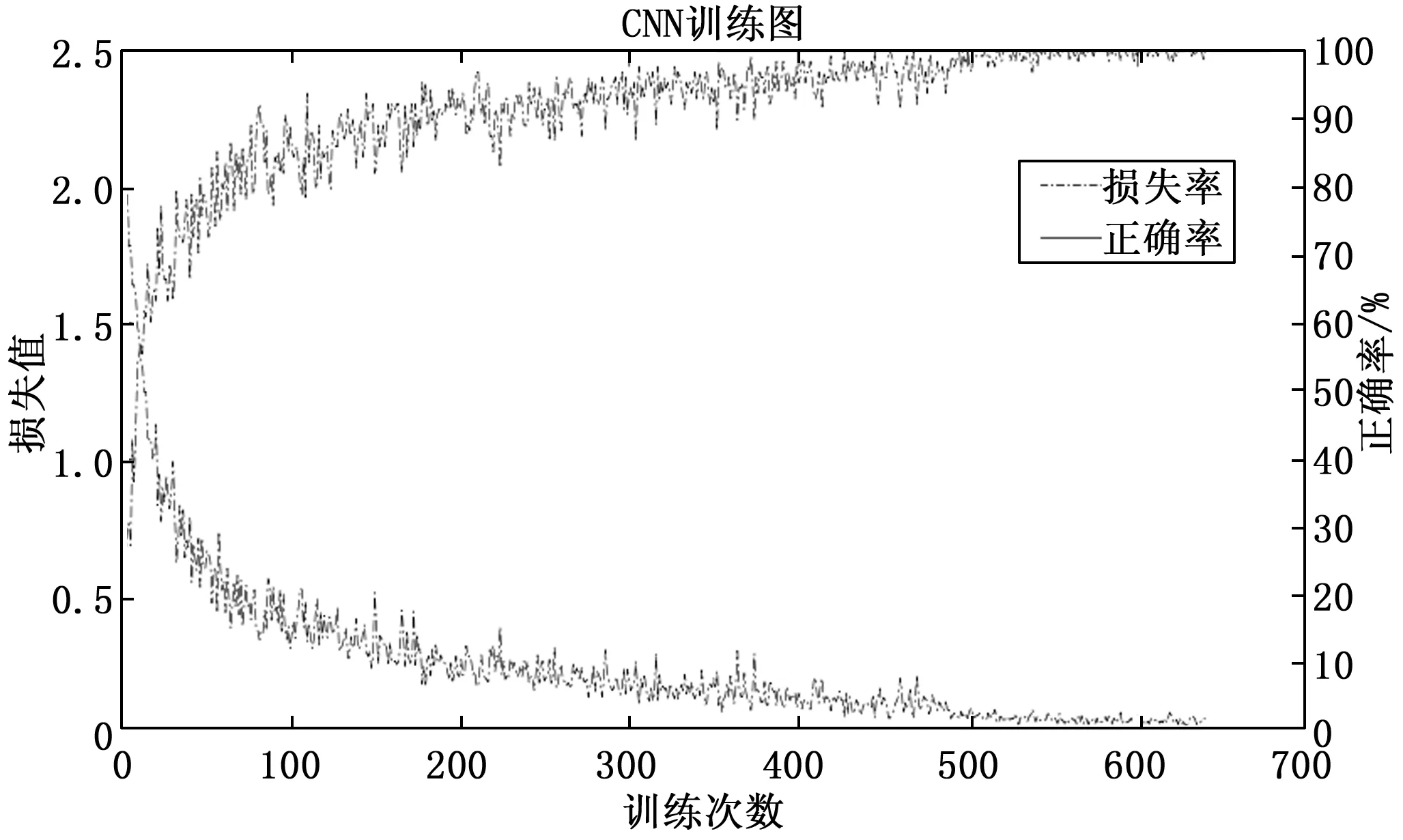

原始和优化后的卷积神经网络训练图如图6和7所示。训练图显示了小批量损失值曲线与准确度曲线——实线为准确度曲线,点划线为损失值曲线。损失值是交叉熵损失值,准确度是网络准确归类的百分比。原始卷积神经网络训练集在训练次数超过100次之后准确率就达到了99%,而优化后的神经网络训练集准确率达到99%,需要训练次数超过500次。因此,相比优化后的神经网络,原始卷积神经网络用更少的训练次数达到99%的准确率。

图7 优化后卷积神经网络训练图

本文用测试集的预测结果对比图和混淆矩阵的形式来表示分类效果,如图8~11所示,轴承故障优化后的分类效果可以得到更好的展现。预测结果对比图横轴为预测样本,竖轴为预测结果,星号为真实值,空心圆点为预测值。混淆矩阵可以得到具体的故障分类精度,可以用来衡量模型分类的准确程度。混淆矩阵图的横坐标是预测的标签,为测试集的分类结果,横坐标上方是对应类别的精确率;而纵坐标是真实的标签,为测试集的原始结果,纵坐标下方是对应类别的灵敏度,即召回率。对角线上的数值为归类无误个数,而不是对角线上的数值则为归类有误个数。

图8 原始卷积神经网络测试集预测结果对比图

图9 原始卷积神经网络测试集混淆矩阵

图11 优化后卷积神经网络测试集混淆矩阵

原始神经网络对标签类别1、2、4、6的精确率较高,对标签类别1、2、7、10的灵敏度较好,但是对标签类别3、8、9的准确率很差。而优化后的神经网络对标签类别1、2、4、7、8、10的精确率较高,对标签类别1、2、4、8、10的灵敏度较好,但是对标签类别3、9的准确率很差。通过对图5的十类轴承状态对应的特征参数图进行对比,可见标签类别3、9的特征比较相像,因此神经网络对于标签类别3、9的准确度不是很高。而标签类别1、2的特征比较明显,神经网络对于标签类别1、2的准确度较高。通过对比预测标签和真实标签,可以看出总体上优化后的卷积神经网络比原始卷积神经网络的准确率高。

原始方法比优化方法的训练次数少。但是,在相同的网络结构下,优化后的卷积神经网络对于轴承故障分类结果准确度平均约为74.37%,准确度的方差平均约为1×10-4,识别时间平均约为20.3 s,;而原始卷积神经网络对于轴承故障分类结果准确度平均约为65.57%,准确度的方差平均约为1.9×10-3,识别时间约平均为55.5 s。

综上所述,虽然原始方法的迭代次数少,但优化方法的准确率更高,所用时间更短,分类结果更加稳定,综合性能更好。

4 结束语

本文引入信号特征提取,以优化卷积神经网络,从而对轴承实行故障判别。测验结果表明:在相同的网络结构下,优化方法对于轴承故障分类结果准确度平均约为74.37%,准确度的方差平均约为1×10-4,识别时间平均约为20.3 s,;而原始CNN对于轴承故障分类结果准确度平均约为65.57%,准确度的方差平均约为1.9×10-3,识别时间平均约为55.5 s。研究结果证明,相比于原始卷积神经网络,基于信号特征提取和卷积神经网络的轴承故障诊断,可以更加快速、精确和稳定地分类不同的轴承故障,综合性能更佳。