基于数字图像相关的硫化胶内部缺陷检测方法

李 蕊,张添越

(天津商业大学 机械工程学院,天津 300134)

高阻尼橡胶材料由于具有优异的抗冲击性和吸能性而被广泛用作包装缓冲材料[1],如用作托盘箱、精密仪器、高档药品等的包装缓冲材料。使用时常将橡胶材料制成板状、条状、块状等形状硫化胶,装在相应位置,达到缓冲吸能效果。硫化胶在制备过程中容易产生以大气泡为主的内部缺陷,显著影响硫化胶的缓冲吸能性能。工程中常通过改善硫化胶的生产工艺,来减少大气泡等缺陷的出现。对缺陷进行检测是进一步改进生产工艺的基础,目前不少学者已经进行了相关的工作,如采用脉冲热成像[2]、散斑干涉[3]、全息干涉[4]、微波[5]、超声波[6]、X射线[7]和电磁技术[8]等方法检测了碳纤维复合材料、泡沫夹层复合材料等材料的内部缺陷,但这些方法有的检测过程繁琐、速度慢、使用和维护成本高,有的系统构建复杂、数据处理麻烦。常规的图像处理[9]和机器视觉[10]只能用于表面缺陷的检测,缺乏内部缺陷的信息。

数字图像相关(Digital Image Correlation,DIC)方法具有灵敏度高、设备简单、多尺度观测等优点,被广泛用于全场变形测量。DIC方法已成功用于测量WB36钢[11]等小变形材料[12]和橡胶等大变形材料[13]的变形。有学者使用DIC方法测量了聚醚酰亚胺、聚酰亚胺和聚萘二甲酸乙二醇酯3种薄膜的热膨胀系数[14]及纯铜薄膜的热膨胀系数[15]。DIC方法也可以用来测量硫化胶的热变形。事实上,硫化胶的内部缺陷由于热传导过程不同,可通过热变形行为识别,其通常表现为一定程度的热应变集中。因此,通过测量热应变集中来检测橡胶的内部缺陷是可行的,但这项工作目前尚未见报道。

本工作提出一种基于DIC的硫化胶内部缺陷检测方法,建立通过测量热应变集中检测橡胶板内部缺陷的系统,最后进行试验验证。

1 内部缺陷检测方法

1.1 DIC方法

DIC方法使用相机采集待测试样变形前后的数字散斑图像,通过跟踪两幅图像的散斑信息测量试样的变形。散斑分布的随机性保证了变形测量的准确性。相关运算在散斑场中将以某一点为中心的邻域选定为子区,通过对子区的运动和变化进行搜索和分析,可以获得该点的位移和应变。在感兴趣区域(Region of interest,ROI)中逐点执行相关运算,就可以获得待测试样的全场位移,进而得到全场应变。

1.2 内部缺陷检测

根据连续介质力学,橡胶材料的变形是各向同性弹性体的均匀变形。当橡胶板内部存在缺陷时,由于橡胶与缺陷处材料(如空气)的热膨胀系数不同,在橡胶板加热过程中,缺陷区域会有明显的应变集中,可采用第1主应变(ε1)进行分析。通过迭代阈值分割对加热后橡胶板表面各点的ε1分布图进行分割,能够检测内部缺陷的位置和大小。

2 实验

2.1 试验系统

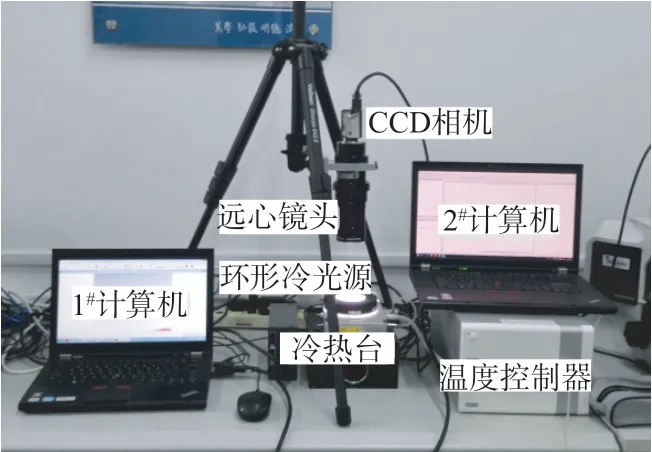

基于DIC的非接触式检测系统由DIC采集系统和自动加热系统组成,如图1所示。

图1 非接触式检测系统

DIC采集系统由UP-1830CL CCD相机(美国UNIQ公司产品,1 024×1 024像素,帧率30 fps)、XENOPLAN TELECENTRIC 1∶1双远心镜头[德国Schneider公司产品,视野8.8 mm×6.6 mm,工作距离(47±3) mm]、环形冷光源和1#计算机组成。1#计算机用于获取数字图像和处理数字图像。采用双远心镜头可以消除离面位移对DIC测试精度的影响。自动加热系统由TST350型冷热台(英国Linkam公司产品,温度范围-196~+350℃,最大温度升/降速率30 ℃·min-1,温度精度0.1 ℃)、温度控制器和2#计算机组成。

2.2 试样与试验准备

待测试样(硫化胶片)尺寸为12 mm×12 mm×5 mm。 使用iwata is-925 型喷枪(日本ANEST IWATA公司产品)在试样表面喷涂黑色墨水形成人工散斑。加热过程中,人工散斑作为变形信息载体随试样表面一起变形。将试样水平方向不受约束地放置在冷热台内的银台上,保证试样与银台良好地接触。用环形冷光源均匀照射试样表面,通过调节双远心镜头的物距和孔径,获得清晰的试样表面数字图像。

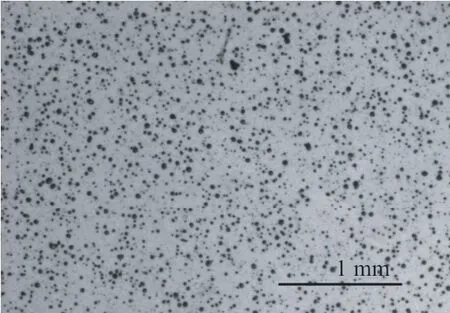

室温(28 ℃)下采集的试样数字图像如图2所示。

图2 室温下硫化胶片试样的散斑图

2.3 零变形试验

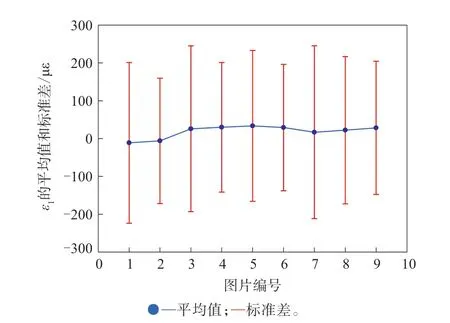

零变形试验[11]用于验证检测系统的可靠性。用CCD相机在室温下连续采集10张试样的图像,编号为0—9,选取编号为0的图像作为参考图像。其余图像ROI内的位移和变形用DIC商业软件(美国Vic-2D 2009软件)计算。其中ROI大小为1 117×851像素,步长为5像素,子区大小为41×41像素。由于试样被放置时不受约束且未加热,理论上每幅图像ROI的ε1应为零。然而,由于环境噪声和DIC采集系统误差的影响,每幅图像ROI的ε1的计算结果都不是零,ε1的平均值和标准差如图3所示。

图3 ε1的平均值和标准差

经计算,ε1的平均值小于35 με,标准差小于±230 με。

2.4 热变形试验

完成零变形试验后,试样状态保持不变。冷热台自动加热系统设置为从30 ℃依次加热至60℃,梯度为2 ℃,升温速率为10 ℃·min-1。在达到每个目标温度并保持温度稳定1 min后,记录相应目标温度下试样表面的数字图像。用这种方法,在30~60 ℃范围内获得了16张试样图像。将30 ℃下采集的数字图像作为DIC初始参考图像。ROI的大小为1 050×765像素,计算所用子区的大小为41×41像素,步长为5像素。计算其他图像中ROI的位移和变形,得到试样的热变形信息。试样表面ε1的分布如图4所示。

从图4可以看出,试样表面ε1随温度升高而增大,在36 ℃时开始出现应变集中现象。

在热变形试验中,试样ε1的平均值约为1 000~6 000 με,远大于零变形时的结果。因此,非接触式检测系统的精度满足试验要求,在该检测系统下得到的结果是可靠的。

3 结果与讨论

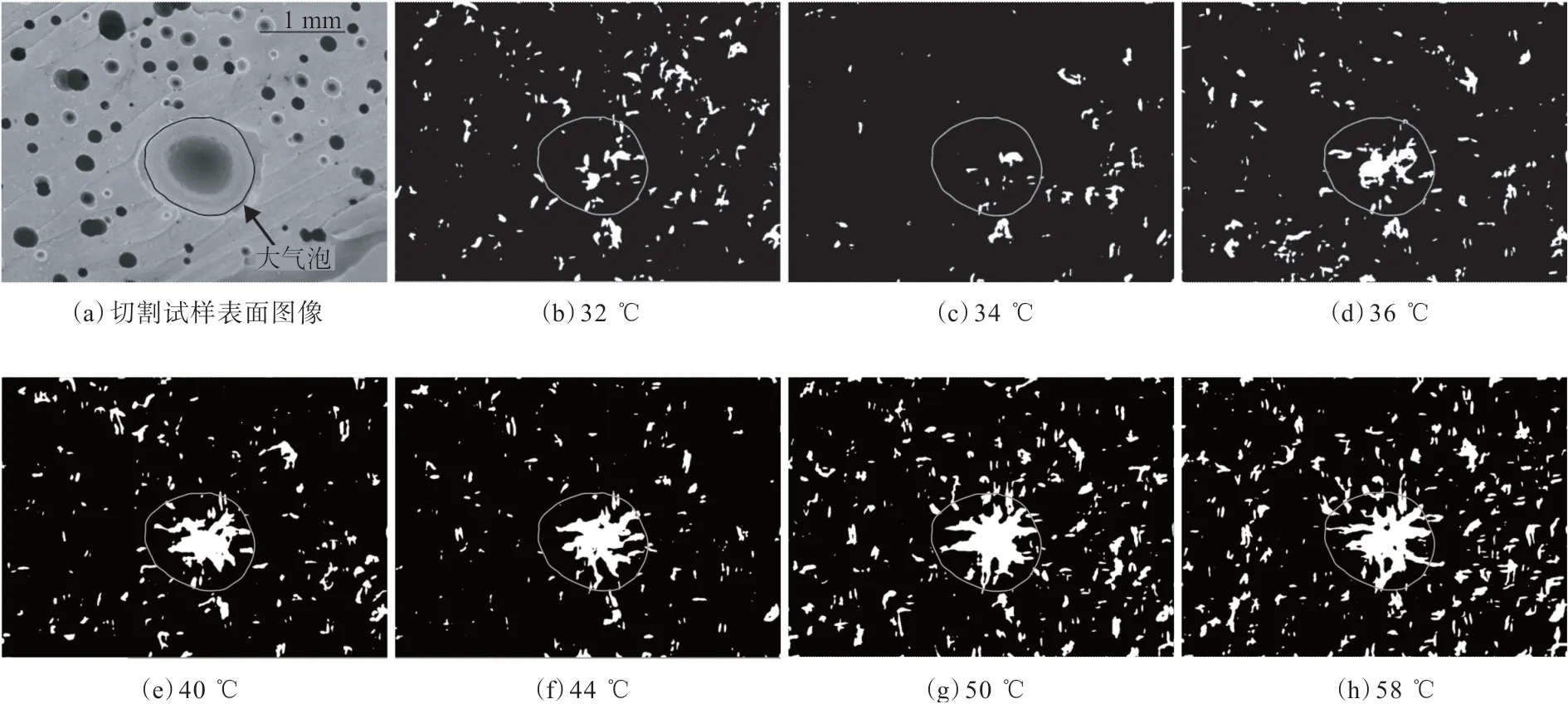

完成热变形试验后待试样冷却至室温,取下试样,在距其表面0.32 mm处进行切割,获得ROI对应的切割试样表面的数字图像,如图5(a)所示。从DIC软件计算的试样热变形信息中提取ε1,通过迭代阈值分割进行图像分割,得到切割试样不同温度下对应的ε1二值图像,如图5(b)—(h)所示。然后对大气泡进行识别分析。气泡边界由切割试样表面图像中的线绘制出来,如图5(a)所示。气泡边界线被放置在不同温度下ε1二值图像的同一位置,如图5(b)—(h)所示。

图5 切割试样表面图像与不同温度下ε1二值图像的对比

从图5(a)可以看出,切割试样表面有许多气泡,其中1个气泡较大。由图5(b)和(c)可知,在32和34 ℃下,试样ε1二值图像无法确定试样内部较大气泡的大小和位置。

由图5(d)—(g)可知:从36 ℃及以上试样的ε1二值图像可以确定较大气泡的位置,并大致得出气泡的大小;通过ε1检测到的气泡位置与真实气泡的位置基本一致;随着温度的升高,ε1二值图像中检测到的气泡增加。由于图5(a)是在室温(28 ℃)下拍摄的,而试样的其他图像温度均高于28 ℃,因此切割试样及其内部气泡随着温度的升高而膨胀,热应变集中区域也随着温度的升高而增大。

另外,图5(b)—(g)中检测到的大气泡的边界形状与图5(a)中的真实气泡的边界形状并不完全相同,其他小气泡的检测结果与实际结果也不完全一致,原因如下。

(1)试验中捕获的数字图像是试样表面的图像,表面图像也受试样内部情况的影响。由这些图像计算出的ε1包含了每个深度处气泡的信息,而切割试样的图像仅是其在0.32 mm深度处的图像,不包含内部所有气泡的信息。

(2)根据气泡大小和深度的不同,试样和气泡热膨胀所产生的应变集中可以通过试样表面ε1的分布反映出来,所需的加热温度也不同。

4 结论

针对包装缓冲材料硫化胶易产生以大气泡为主的内部缺陷,考虑到硫化胶缺陷处材料的热膨胀系数不同而在加热过程中产生的应变集中现象,提出了一种基于DIC的非接触检测硫化胶内部缺陷的方法。通过试验验证了该方法的可行性和有效性。结果表明,对于本工作采用的试样,当温度从30 ℃升至36 ℃时,可以确定硫化胶片内部存在气泡,并通过切割试样表面ε1二值图像评估气泡的位置和大小。对于不同厚度或不同材质的橡胶片材,虽然检测出内部缺陷所在位置时的实际加热温度略有差别,但均可采用该方法进行检测。