高温蒸馏坩埚在铅铋合金中的腐蚀行为研究

吴久伟,官国英,黄兴德,李 勇,葛 丁,王 宇,赵思倩

(中国原子能科学研究院 核技术综合研究所,北京 102413)

铅铋合金(LBE)中Pb含量为44.5%、Bi含量为55.5%,熔点为125 ℃,沸点为1 670 ℃,是第四代优选铅铋反应堆冷却剂,也是加速器驱动次临界系统(ADS)散裂靶和冷却剂的主要候选材料之一[1-3],具有如下特点[4-8]:1) 熔点低、沸点高,反应堆能够在常压下运行,减少了堆与靶设计的实现难度和高温高压运行带来的安全隐患,降低了潜在的冷却剂丧失事故(LOCA)风险;2) 化学性质稳定,在堆运行工况下,与空气和水呈化学惰性,不会发生剧烈反应,降低了因冷却剂泄漏造成的化学起火与爆炸的可能性;3) 具有高热导率、高密度和较低的运动黏度系数,使反应堆载热和自然循环能力增强,在严重事故下不易发生再临界,提高了反应堆的固有安全性;4) 中子学和排热性能优良,对中子的吸收能力和慢化能力弱,在相同的质子束功率下,可获得更高的中子通量密度,使反应堆具有良好的核废料嬗变和核燃料增殖能力。

铅铋冷却剂在堆内中子辐照工况下会产生210Po[6,9-15],因此需要采用合适的技术对210Po进行处理[16-18],目前主要有高温化学萃取技术、稀土金属处理技术、电沉积技术、H2Po气提技术和高温蒸馏技术。高温化学萃取技术是基于210Po和PbPo与NaOH反应生成易溶于NaOH的Na2Po,将210Po从LBE转移到熔融氢氧化钠中,液态氢氧化钠与LBE的密度差较大,分层区,在重力作用下,LBE和含210Po的NaOH迅速分层,从而达到分离的目的[19];高温化学萃取技术存在高温下熔融碱和LBE严重腐蚀容器材料、LBE被强碱污染和含210Po强碱的净化等问题。稀土金属处理技术是基于大多数稀土金属与210Po反应生成较PbPo更稳定的稀土钋化物,其熔点介于1 253(镨-钋)~2 212 ℃(钇-钋)之间,温度低于1 000 ℃时不会分解出210Po[20-21];在LBE冷却剂中加入稀土金属,形成漂浮在LBE表面的稀土钋化物,移除表面漂浮层,实现210Po与LBE的分离;稀土金属处理技术存在分散于LBE中的稀土攻击反应堆的氧化物保护层及研发费用高等问题。电沉积技术是在LBE液体中施加电场,210Po2-迁移到阳极放出两个电子变为210Po,Pb2+迁移到阴极形成Pb,实现210Po与LBE的分离;电沉积技术存在反应模型不确定、预期去除率低等问题。H2Po气提技术是基于210Po与H2或H2O反应生成易挥发、不稳定的H2Po气体脱离LBE,实现LBE与210Po的分离。H2Po气提技术存在LBE雾化技术壁垒、使用高压氢的安全隐患和捕集液周期性再生等问题。高温蒸馏技术是基于在较宽温度范围内,PbPo及210Po蒸气压较LBE大2~4个数量级,利用蒸馏装置从LBE中选择性蒸馏210Po,达到去除210Po的目的[22-23];高温蒸馏技术已有清楚的PbPo、210Po和LBE蒸发性质研究基础,蒸馏过程及设备成熟、LBE不被污染、分离时间短、放射性废物少、蒸馏出的210Po易于捕集提取、可实现工程化,是理想的LBE中210Po处理技术。

高温蒸馏处理LBE中的210Po时,蒸馏温度为700~1 000 ℃,需要用蒸馏坩埚盛放LBE。由于液态LBE的腐蚀性[6,24-26],不同坩埚材料在LBE中的抗腐蚀性能不同,活泼金属Sc、Cu、Y、Tc、Ru、Ag、Hf、Ta、Re、Os、Ir、Au、Pr、Pm、Eu和Gd等因较大溶解度[27]易被腐蚀,氧化物石英、氧化铝等在LBE中溶解度小不易被腐蚀。坩埚材料被腐蚀后引入LBE中的杂质可能影响反应堆的运行安全、LBE的返堆使用和210Po的去除效率,因此,有必要选择高温蒸馏条件下耐LBE腐蚀、引入杂质少和经济性好的蒸馏坩埚。本文拟对1 000 ℃、5 000 Pa下蒸馏坩埚与LBE的腐蚀行为进行研究。

1 试验方法

1.1 主要试验仪器和材料

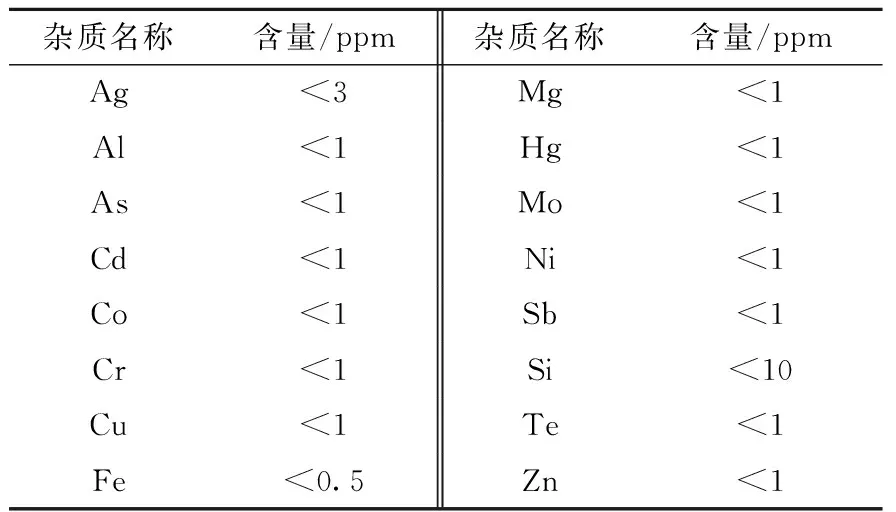

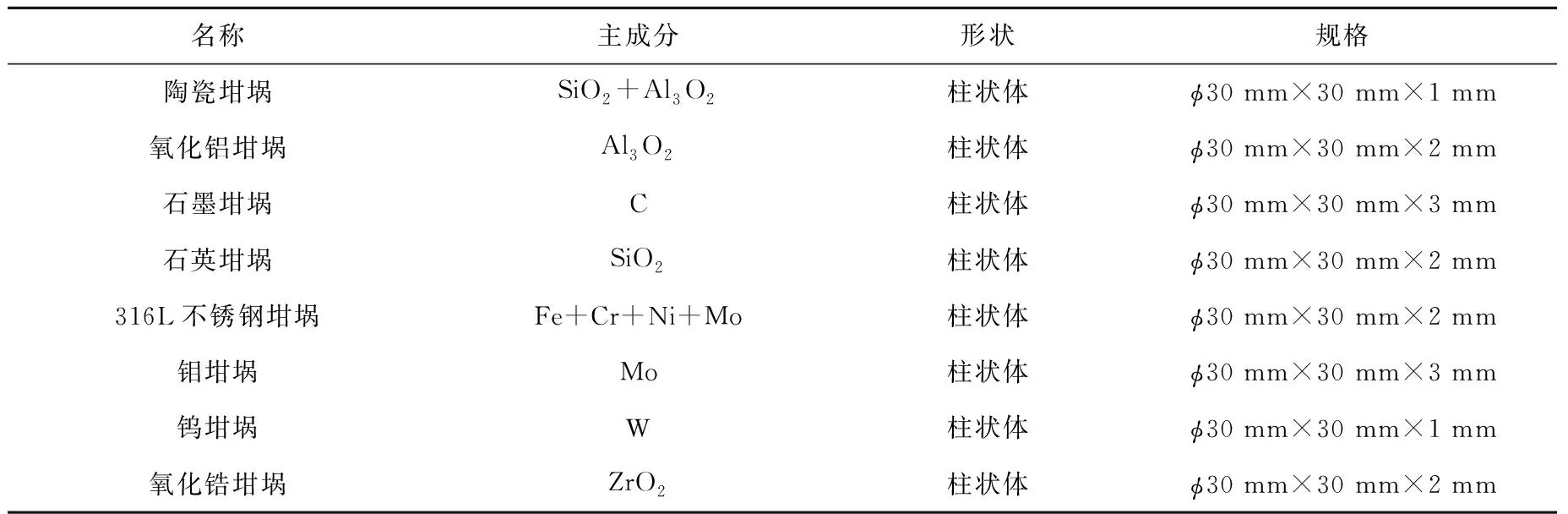

Icap-7400-Duo ICP-AES,赛默飞世尔科技公司;KJ-V1400-6LZ高温气氛坩埚炉,郑州科佳电炉有限公司;ML204T电子天平,梅特勒-托利多仪器(上海)有限公司;BX51M金相显微镜,奥林巴斯贸易(上海)有限公司;49-7250金相磨抛机,德国比勒公司;铅铋合金,郑州晟博达特种合金有限公司,尺寸为10 mm×10 mm×20 mm,Pb含量为45.4%,Bi含量为55.6%,杂质含量列于表1;试验用坩埚,丰禾中大(北京)科技有限公司,坩埚名称、主成分、形状和规格列于表2,杂质含量示于图1。所用化学试剂均为分析纯,所用水为高纯水。

图1 坩埚杂质含量Fig.1 Main impurity content of crucible

表1 铅铋合金杂质含量Table 1 Impurity content in LBE

表2 试验用坩埚的名称、主成分、形状和规格Table 2 Name, main composition, shape and size of test crucible

1.2 静态腐蚀试验

石墨、石英、氧化铝、氧化锆、316L不锈钢、钼和钨坩埚在高温下具有较好的耐LBE腐蚀性能[27],选作静态试验坩埚。坩埚表面去污后,放入LBE,将盛有LBE的坩埚放入高温气氛坩埚炉中,抽真空至20 Pa,以100 mL/min的流速充氩气至5 000 Pa,重复抽真空-充氩气过程2次;以10 ℃/min升温至1 000 ℃。在1 000 ℃、5 000 Pa、液态LBE氧含量29 ppm、面容比2 cm-1和腐蚀8 h条件下,进行坩埚与LBE的静态腐蚀试验。

1.3 样品分析

将静态腐蚀试验后的LBE样品加热熔化、搅拌5 min混匀,取约1 g样品用10 mL 2.5 mol/L HNO3溶解,得到样品溶解液,将腐蚀试验前的LBE样品溶解液作为空白配置标准工作溶液,采用ICP-AES测量腐蚀后LBE样品溶解液中杂质的含量。

将静态腐蚀试验后的氧化铝坩埚破碎,取表面平整的一小块试样,用无水乙醇清洗表面、环氧树脂+固化剂进行镶嵌,然后用自动磨抛机抛光,抛光后的试样置于金相显微镜载物台上,在200倍下观测整个受检界面,找到清晰视场,拍摄照片,得到腐蚀界面金相图。

2 结果及分析

2.1 坩埚材料腐蚀试验后质量变化

石墨、石英、氧化铝、氧化锆、316L不锈钢、钼和钨坩埚腐蚀试验前后的质量变化列于表3。石墨坩埚盖质量减少了1.91%,表明高温下石墨存在挥发及碳化现象;石英、氧化铝、氧化锆和钼坩埚盖的质量变化≤±0.11%,表明石英、氧化铝、氧化锆和钼材料在高温下较稳定;陶瓷坩埚盖质量增加了0.34%,表面部分颜色由白色变成棕红色,表明陶瓷材料高温下存在腐蚀现象;316L不锈钢和钨坩埚盖与坩埚体粘连,表面覆盖腐蚀物层,需要重力敲击才能分开,表明316L不锈钢和钨材料在高温下腐蚀严重。

表3 坩埚腐蚀试验后质量变化Table 3 Mass change of crucible after corrosion

2.2 腐蚀试验后坩埚外表面变化

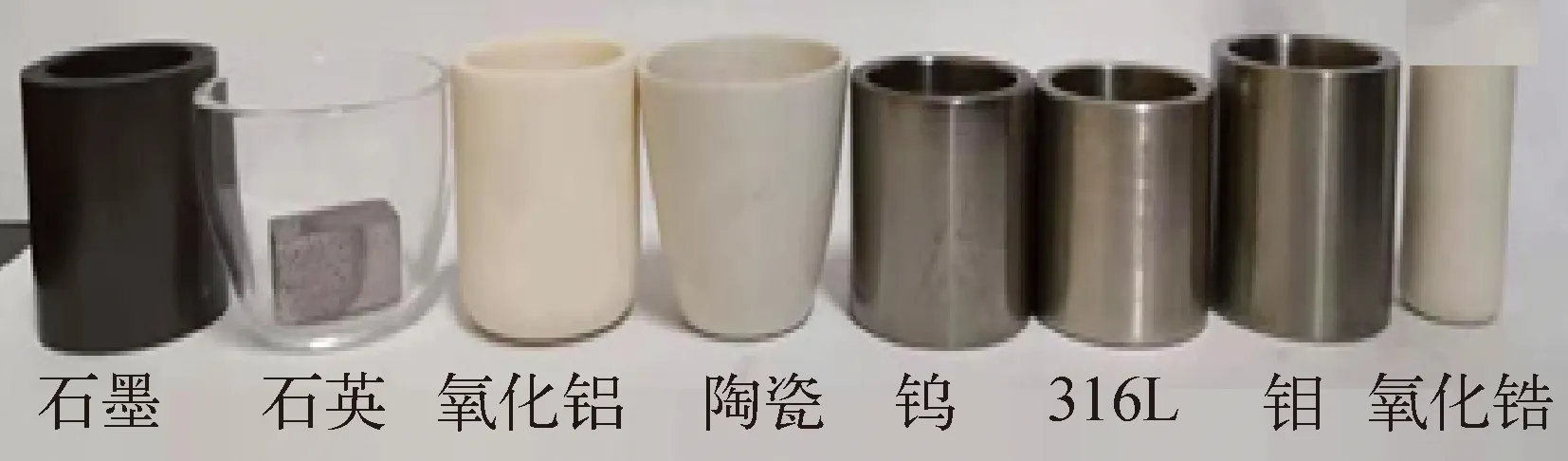

石墨、石英、氧化铝、氧化锆、316L不锈钢、钼和钨坩埚静态腐蚀试验前后外表面形貌示于图2、3。图2显示,腐蚀试验前,所有坩埚外表面致密、光洁。图3显示,腐蚀试验后,石墨坩埚外表面粗糙、多孔,附着易擦除的灰白色物质。石英坩埚外表面附着难擦除的灰色物质,轻轻敲击脆裂。氧化铝、氧化锆坩埚外表面致密、光洁,无变化。陶瓷坩埚外表面致密、光洁,部分外表面呈棕红色。316L不锈钢坩埚外表面腐蚀严重,覆盖一层极易脱落的腐蚀物,坩埚盖粘附于锅体,需重力敲击才能分开。钼坩埚外表面呈棕褐色,失去金属光泽。钨坩埚外表面腐蚀严重,呈黑色,失去金属光泽,坩埚盖粘附于锅体,需重力敲击才能分开。

图2 腐蚀试验前坩埚外表面形貌Fig.2 Morphology of crucible outer surfaces before corrosion

1——石墨;2——石英;3——氧化锆;4——氧化铝;5——陶瓷;6——316L不锈钢;7——钼;8——钨图3 腐蚀试验后坩埚外表面形貌Fig.3 Morphology of crucible outer surfaces after corrosion

2.3 腐蚀试验后LBE中引入的杂质及其含量

石墨、石英、氧化铝、氧化锆、陶瓷、316L不锈钢、钼和钨坩埚腐蚀试验后引入LBE中的杂质及其含量示于图4。分析表2、图1和图4可知,316L不锈钢坩埚主成分为Fe+Cr+Ni+Mo,杂质为微量C、Si、Na、Mn、Ca、Al、S、P、Te,LBE中主要引入了Ni、Fe、Na、Si、Te、Ca、Al,杂质总量≤49 ppm。钼坩埚主成分为高纯Mo,杂质为微量Mg、Al、Si、P、Ca、Fe、Ni、Na、Te,LBE中主要引入了Na、Si、Ca、Al,杂质总量≤24 ppm。钨坩埚主成分为高纯W,杂质为微量Fe、Ca、Mg、Na、Al、Cr、Mn、Ni、Si、La,LBE中主要引入W、Na、Si、Ca、Al,杂质总量≤29 ppm。石墨坩埚主成分为高纯C,杂质为微量B、Ca、Fe、K、Na、Mg、Si、Te、Al, LBE中主要引入Te、Al、Na、Si、Ca,杂质总量≤50 ppm。陶瓷坩埚主成分为SiO2+Al3O2,杂质为Na2O、K2O、MgO、CaO、Fe2O3、TeO2,LBE中主要引入Te、Na、Si、Ca、Al,杂质总量≤74 ppm。石英坩埚主成分为高纯SiO2,杂质为微量Al、Fe、Si、Ca、Mg、K、Na、Te,LBE中主要引入Te、Na、Si、Ca,杂质总量≤52 ppm。氧化锆坩埚主成分为高纯ZrO2,杂质为微量Al、Ca、Fe、Mg、Mo、Si、Na、Te,LBE中主要引入Na、Si、Ca、Al、Mg,杂质总量≤23 ppm。氧化铝坩埚主成分为高纯Al3O2,杂质为微量Ca、Mg、Na、Fe、Ti、Zn、Si、Te,LBE中主要引入Te、Na、Si、Ca、Al,杂质总量≤31 ppm。

图4 腐蚀试验后引入LBE中的杂质含量Fig.4 Content of impurity introduced in LBE after corrosion test

2.4 腐蚀试验后坩埚内表面及LBE表面形貌

腐蚀试验后石墨、石英、氧化铝、氧化锆、陶瓷、316L不锈钢、钼和钨坩埚内表面及LBE表面形貌示于图5。由图5可见,腐蚀试验后石墨、石英、氧化铝、陶瓷和氧化锆坩埚内表面光滑,LBE表面呈银白色,有金属光泽,表明石墨、石英、氧化铝、陶瓷和氧化锆坩埚高温下在LBE中无腐蚀。腐蚀试验后,316L不锈钢坩埚内表面覆盖大量腐蚀物,LBE表面覆盖大量黑色物质,失去金属光泽,表明316L不锈钢坩埚高温下被严重腐蚀。腐蚀试验后,钼坩埚内表面失去金属光泽,变成棕褐色,LBE表面失去金属光泽,颜色变暗,表明高温下钼坩埚被腐蚀。腐蚀试验后,钨坩埚内表面粘附大量棕褐色物质,LBE表面失去金属光泽,颜色变暗,表明高温下钨坩埚被严重腐蚀。

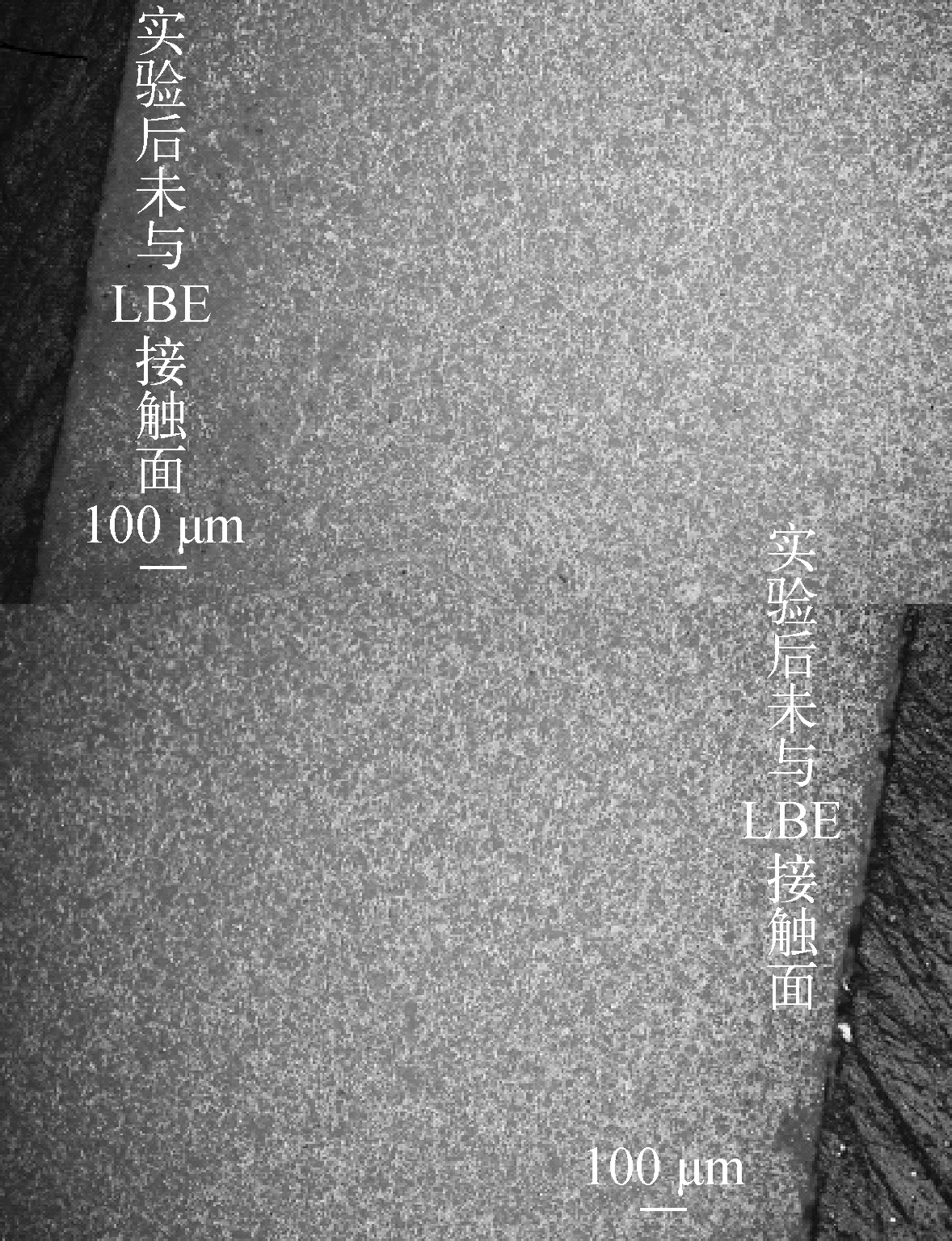

2.5 氧化铝坩埚与LBE腐蚀界面金相形貌

分析腐蚀试验后坩埚材料质量变化、引入LBE中的杂质含量、坩埚内外表面和LBE表面形貌变化,选择质量稳定、引入杂质少、无腐蚀、经济的氧化铝坩埚进行腐蚀界面金相试验,试验结果示于图6。可见氧化铝坩埚与LBE接触界面光洁,无腐蚀。

图6 氧化铝坩埚界面的金相图Fig.6 Metallographic morphology of alumina crucible interface

2.6 坩埚的腐蚀性能综合评价

高温蒸馏坩埚在LBE中的腐蚀主要包括以下几个方面。1) 坩埚材料在液态LBE中的溶解、质量迁移及铅和铋的渗透腐蚀。2) 坩埚材料在含氧蒸馏氛围中的腐蚀。坩埚被腐蚀的程度与两个因素有关。一是在LBE中的溶解度,通常随温度呈指数增加,金属材料在LBE中的溶解度与温度的函数关系式为lgS=A-B/T,S为溶解度(%),T为温度(K),A、B为常数,可由相关手册[6]得到,如Na、Ni、Mn、Ca、Al、Sr、Mg、Ba、Pt等在温度低于600 ℃时易溶,Fe、Cr、W在温度大于600 ℃时溶解度增加。二是氧亲和力,即相对于氧的化学稳定性,假如在液态LBE中其氧化物是稳定的,在溶液中其将是唯一的存在形式,不溶性的氧化物颗粒可以沉积在液相界面处或在液态LBE中;假如氧化物不稳定,在液态LBE中其将以溶质形式存在,直至达到饱和溶解度,然后不溶的颗粒将会沉积在液态LBE中。

石墨、石英、氧化铝、氧化锆、陶瓷、316L不锈钢、钼和钨坩埚的静态腐蚀试验结果表明,1 000 ℃高温蒸馏条件下,600 ℃耐LBE腐蚀的金属材料316L不锈钢、钼和钨坩埚由于氧化、互溶、质量迁移被腐蚀;非金属材料石墨坩埚由于挥发及碳化被腐蚀;陶瓷材料坩埚被腐蚀变色;高低温不同晶型(低温α-晶型,高温β-晶型)的石英材料坩埚因晶型转变而变脆;氧化物材料坩埚(氧化锆、氧化铝坩埚)不被腐蚀。不同材料坩埚引入LBE中的杂质与坩埚的成分、化学活性以及在LBE的溶解度相关,主要引入含量高、化学性质活泼、易溶的Fe、Ni、W、Na、Ca、Mg、Ni、Al、Si、Te等杂质[28]。

3 结论

在1 000 ℃、5 000 Pa、含氧量29 ppm、腐蚀8 h条件下进行了石墨、石英、氧化铝、氧化锆、陶瓷、316L不锈钢、钼和钨坩埚与LBE的静态腐蚀试验,基于坩埚材料质量变化、引入LBE中的杂质及其含量、内外表面形貌变化、腐蚀界面金相图对坩埚腐蚀情况进行了分析和讨论,得到如下主要结论。

1) 石墨坩埚由于挥发及碳化质量减小,陶瓷坩埚由于腐蚀质量增加,石英、氧化铝、氧化锆和钼4种坩埚质量变化小,性能稳定。

2) 8种坩埚引入LBE中的杂质含量介于23~74 ppm之间,从大到小依次为:陶瓷>石英>石墨>316L不锈钢>氧化铝>钨>钼>氧化锆,其中氧化铝、钨、钼和氧化锆坩埚引入LBE中的杂质量少。

3) 316L不锈钢、钨、钼3种金属材料坩埚内LBE表面由于腐蚀失去银白色金属光泽,色泽变暗,被腐蚀;石墨、石英、氧化铝、陶瓷和氧化锆5种材料坩埚内LBE表面保持原有银白色金属光泽,未腐蚀。

4) 316L不锈钢坩埚内外表面严重腐蚀;钨、钼和陶瓷坩埚外表面因腐蚀失去原有的光泽而变色;石墨坩埚外表面疏松、多孔及变色;石英坩埚变脆易裂;氧化铝和氧化锆2种坩埚内外表面维持原来的致密光洁,未腐蚀。

5) 8种坩埚中,氧化铝坩埚质量稳定,耐LBE腐蚀性能好,经济性好,是铅铋冷却剂高温蒸馏处理210Po的理想蒸馏容器。