660 MW 超超临界机组脱硝系统耗氨量大的应对措施

张 浩

(国电建投内蒙古能源有限公司,内蒙古鄂尔多斯 017209)

0 引言

随着我国环保标准的逐步提高,电厂陆续完成了超低排放改造,但电厂自身成本的压力,又迫使电厂必须在成本与效益之间寻找一个平衡点,在保证环保排放达标的情况下如何降低液氨的消耗量也逐渐成为各个电厂研究的首要任务。加强脱硝系统标准化管理,保证脱硝系统的正常运行,合理控制脱硝系统参数,达到节能环保一体化。而且,能源供应紧张,液氨价格持续走高,供应形势严峻,氨站库存减少,直接影响热电厂的节能减排工作及经济效益和环保效应。由于液氨用量过多,会存在氨逃逸超标,在脱硝反应的产物中有硫酸氢氨存在,硫酸氢氨在146~207 ℃为黏稠的液态,烟尘会粘附在空预器的受热面上,造成空预器差压增大,威胁到锅炉燃烧稳定及风机的安全运行,同时会造成风烟系统阻力增加、风机耗电量增加、机组经济性下降的问题,因此在运行中必须严格控制脱硝系统液氨消耗量。

1 系统介绍

国电建投内蒙古能源有限公司布连电厂的锅炉本体,是北京巴布科克·威尔科克斯有限公司设计、联合制造的超超临界变压运行本生直流锅炉,锅炉为螺旋炉膛、一次再热、平衡通风、固态排渣、全钢构架、全悬 吊结构、前后墙对冲燃烧方式、Π形锅炉、紧身封闭布置燃煤锅炉。锅炉采用低氮双调风旋流燃烧器,本燃烧系统设计了NOx喷口,利用空气分级燃烧原理进一步控制烟气中NOx的生成量,其通过风箱引入的二次风及时的与炉膛烟气混合,使进入炉膛的煤粉完全燃烧。布连电厂氨站是为布连电厂两台660 MW 机组脱硝工程而建立,为1#、2#机组脱硝系统的SCR(Selective Catalytic Reduction,选择性催化还原法)反应器提供蒸发气氨。氨站系统由汽车装卸区、液氨贮存区和液氨蒸发区3 个部分组成,建设规模液氨存储能力2×100 m3;气氨蒸发能力为2×455 kg/h,设计一用一备。机组正常运行过程中,喷氨量过大会导致喷入的氨气与烟气不能完全混合均匀,造成空预器压差缓慢上升,严重时将影响机组出力。通过收集锅炉运行过程中脱硝系统数据,利用2#机组A 修期间进入尾部烟道对脱硝系统催化剂、吹灰系统、供氨喷嘴等其他附件进行详细检查,分析脱硝系统喷氨量大的原因,采取了必要的措施,以降低脱硝系统氨消耗量,实现满足环保要求、节约能源的目的。

2 660 MW 机组脱硝系统脱硝工作原理

目前的脱硝方法主要有SCR、SNCR(Selective Non-Catalytic-Reduction,选择性非催化还原)、湿法氧化、高分子、HCR 复合脱硝剂、氨法等,布连电厂的脱硝方法主要是SCR。SCR 技术是将SCR 反应器布置在火电机组锅炉尾部烟道省煤器和空气预热器之间,烟气垂直进入SCR 反应器,经过各层催化剂模块将NOx还原为无害的N2、H2O[1]。上述反应温度可以在300~400 ℃进行,脱硝效率约为70%~90%。

选择性是指在催化剂的作用和在氧气存在条件下,NH3优先和NOx发生还原脱除反应,生成氮气和水,而不和烟气中的氧进行氧化反应,其主要反应式为:

3 脱硝系统耗氨量大的原因

3.1 催化剂长期未更换导致的失效、积灰

脱硝效率的高低与脱硝系统催化剂是否积灰关系密切,催化剂积灰主要发生在迎烟气侧上层。这种积灰会造成催化剂孔隙堵塞,使烟气与催化剂接触面积减少,烟气只能通过未堵塞部分流通,从而造成未堵塞部位烟气流速增加,使未堵塞部分催化剂局部冲刷严重,长期积灰将会导致部分催化剂与烟气完全无法接触反应,进而导致烟气内NOx分布不均,局部喷氨量过多造成脱硝系统耗氨量增加。

在2#机组A 修期间打开尾部烟道进行催化剂积灰检查,发现催化剂积灰严重。2#机组原计划于2019 年C 修期间更换脱硝系统催化剂,由于受疫情影响无法更换,延期至2020 年2#机组A 修才更换催化剂,此时催化剂活性早已大幅降低。

本次A 修检查发现催化剂积灰严重,由此可以判断催化剂失效积灰造成喷氨量过大。

3.2 脱硝系统两侧调门未投自动

为保证NOx有较高的脱除率,达标环保排放要求,又减少氨的逃逸率,降低空预器堵塞的风险,必须调节控制好氨气流量。然而燃煤锅炉燃烧过程比较复杂,燃煤来源、燃烧调整、负荷变化幅度等针造成NOx浓度大幅变化。脱硝系统供氨调节门投自动跟踪SCR 出口6%氧气浓度下反应器出口NOx浓度,根据NOx的变化设定不同的数值,维持出口NOx浓度小于50 mg/Nm3。负荷变化只需改变脱硝系统调门设定值即可,不需过多干预。通过调取一些电厂历史曲线,对比发现供氨调门投自动前后日耗氨量变化明显。

3.3 磨组运行方式改变

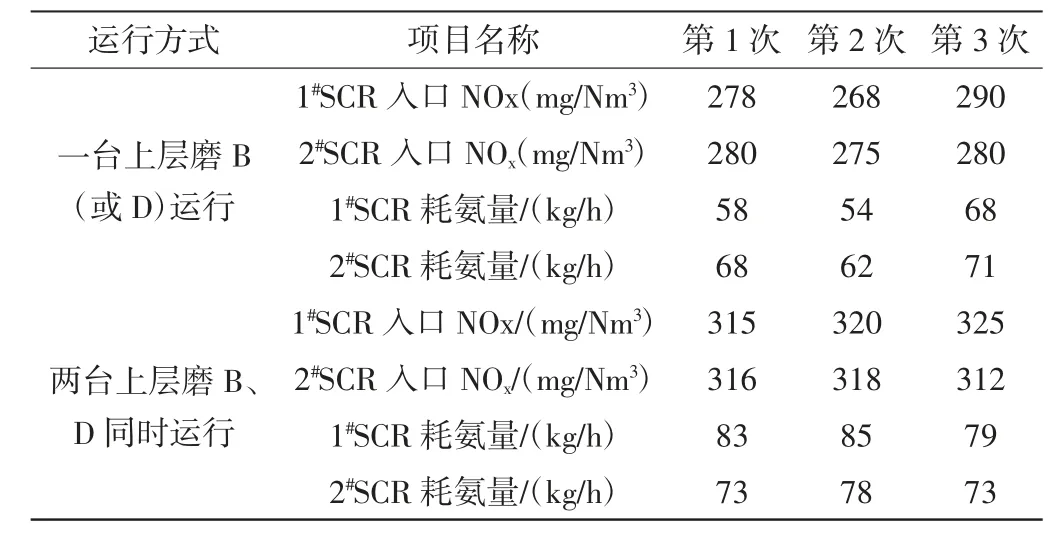

通过调取历通过调取历时曲线,选择机组负荷同为600 MW、氧含量同为3%时,一台上层制粉系统运行和两台上层制粉系统运行时对脱硝入口NOx和耗氨量的影响(表1)。根据表1 可知,脱硝两侧耗氨量大小与上层制粉系统运行台数关系密切,两台上层制粉系统运行时,脱硝系统两侧耗氨量明显高于一台上层制粉系统运行。两台上层制粉系统运行时,由于火焰中心位置升高,煤粉燃烧滞后,产生的热力型NOx大幅增加,脱硝系统入口NOx增加,脱硝系统耗氨量增加,每日耗氨量增加较多。

表1 磨组运行方式与耗氨量关系

3.4 运行过程中氧含量高

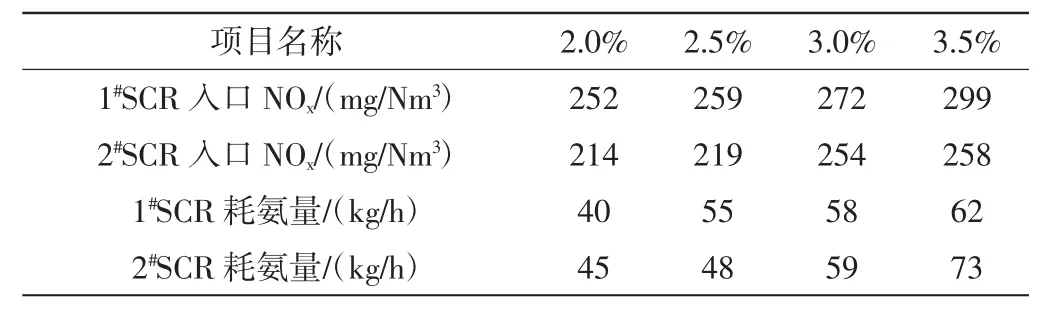

由表2 可知,随着氧含量的增加,脱硝系统入口NOx浓度及喷氨量也随着氧含量的增加而增加,氧含量越大喷氨量也越大。因为在燃烧过程中,适当降低氧含量可以使锅炉燃烧的过量空气系数减少。在整个燃烧过程中燃烧处于微缺氧燃烧状态,那么煤中的氮元素与空气接触面积减小,通过燃烧生成的NOx量就会减小,因此在机组正常运行过程中氧含量高是喷氨量增加的主要原因。

表2 机组负荷600 MW 时氧含量与耗氨量调查

3.5 喷氨手动调节挡板开度不合理

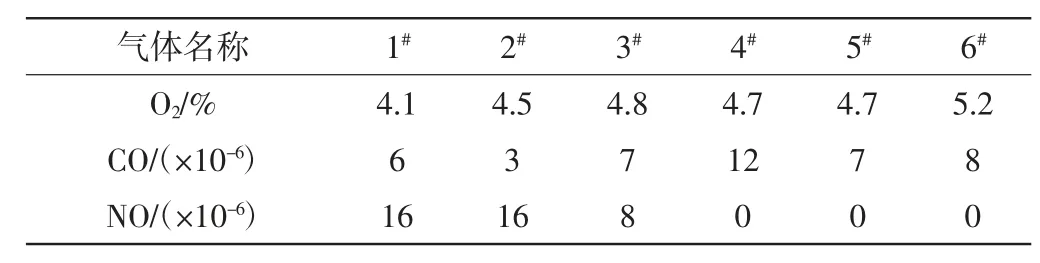

由于锅炉尾部烟道烟气流场分布不均,需调整脱硝系统手动调节挡板开度,调整依据为脱硝系统A 侧、B 侧出口各测点位置气体浓度,以确定一个最佳位置开度。机组负荷稳定时,测量脱硝系统A、B 两侧的气体浓度,A 侧出口各气体浓度不存在为“0”区域,B 侧4#、5#、6#测点NO 浓度为0(表3)。烟气中90%~95%的NOx以NO 的形式存在,因此测量NO 浓度即可得出脱硝系统出口的NOx浓度。

表3 脱硝系统B 侧出口各测点位置气体浓度分布

由表3 可知,脱硝系统B 侧出口测点4#、5#、6#测点位置测得NO 的浓度为0,即可判断出脱硝系统B 侧存在过度喷氨现象。

4 脱硝系统尿素消耗量大的处理措施

4.1 更换催化剂和增加声波吹灰器

利用停机检修机会,将催化剂全部更换为新型催化剂,安装过程中注意安装位置正确。脱硝催化剂属于易碎产品,因此在运输过程中需要注意。布连电厂锅炉脱硝系统只有在锅炉前墙有10 支声波吹灰器,后墙未设置声波吹灰器,在锅炉运行过程中由于吹灰靠近前墙一侧,从而造成后墙一侧大量积灰,从而导致烟气通过催化剂时各部分流速分布不均。对脱硝系统后墙每层催化剂设置10 支声波吹灰器后,停机检修检查发现积灰各部分比较均匀,更换催化剂和加装声波吹灰器后,在入口NOx相差不大情况下耗氨量明显下降[2]。

4.2 脱硝系统两侧调门投入自动

脱硝系统两侧调门未投入自动,将会导致机组负荷变化过程中调整不及时,耗氨量过多,通过对脱硝系统两侧调门线性度进行调节,并且逻辑中引入脱硝系统入口NOx变化作为前馈,在保证出口NOx均值满足环保要求情况下,调整动作灵敏可靠。

4.3 改变磨组运行方式

以600 MW 机组为例,通常每台锅炉配备6 台制粉系统,B磨、D 磨为上层磨,机组正常运行时通常运行一台上层磨,在事故情况下或其他磨煤机检修情况下会出现两台上层制粉系统运行。机组发生故障时,两台上层制粉系统运行不可避免,可以控制的是检修部根据每台磨煤机运行小时数。应对磨煤机进行合理检修,尽量避免两台上层制粉系统同时运行。

4.4 运行中降低锅炉氧含量

在机组负荷变化过程中,在保证锅炉燃烧所需的氧含量下,适当降低锅炉氧含量,如机组负荷600 MW 时氧含量调整为3.0%左右。现将机组负荷600 MW 时氧含量调整为2.5%左右,观察锅炉炉膛结焦情况以及取灰样化验分析,炉膛结焦情况以及灰样中煤粉量未完全增加。

4.5 调节脱硝系统喷氨挡板开度

因脱硝系统B 侧存在过度喷氨现象,现将其对侧、A 侧的挡板各开大10°,之后测得B 侧出口4#、5#、6#测点处NO 浓度分别为2×10-6、1×10-6、2×10-6,不再为0,由此可知B 侧过度喷氨现象消失。

5 结束语

综上所述,脱硝系统耗氨量多少,不仅与环保安全相关,还与锅炉安全稳定运行关系密切,耗氨量过多将会堵塞锅炉空预器、使空预器差压增加,同时造成送风机、引风机出力增加,机组带负荷能力下降,不利于锅炉经济运行。在锅炉运行中相关技术人员应进一步探索降低耗氨量方法、途径,以保障锅炉安全、稳定运行。