腔内气压对IGBT Si 沟槽刻蚀速率的影响

王云飞,付毅峰,高志廷

(1.河南机电职业学院智能工程学院,河南郑州 451191;2.北京理工大学材料学院,北京 100081)

0 引言

传统汽车排放大量含硫化物、氮化物的废气,与建立“环保友好型社会”的目标背道而驰。同时,随着石油、煤炭资源的枯竭,新能源汽车越来越受到人们的重视。很多新技术应用在新能源汽车制造之中,在这些技术领域中,IGBT(Insulated Gate Bipolar Transistor,绝缘栅双极型晶体管)在新能源汽车中的作用尤为突出。

IGBT 主要应用于新能源汽车电力驱动、充电桩、车载空调设施系统,是新能源汽车的核心部件。在动力驱动中,IGBT 将动力电池的直流电逆变成交流电,实现能量转换[1]。在充电桩技术中,IGBT 主要应用于直流快速充电桩,将三相交流电整流调压成电动汽车蓄电池充电所需的直流电,为电动汽车的电池充电。在车载空调系统中,DC/AC 逆变功能也是由IGBT 来实现的。

IGBT 作为系能源汽车的核心部件,一直由西欧、日本等发达国家控制,德国英飞凌、瑞士ABB、日本三菱3 家公司占据IGBT 市场的大部分份额。此3 家公司起步早、研发投大量,在原材料、产品设计以及设备制造上积累了丰富的经验。

1 市场现状

新能源汽车中功率半导体器件的价值约为传统燃油车的5倍以上,其中IGBT 占新能源汽车电控系统成本的37%。2022年前11 个月,国内新能源汽车销量中,比亚迪占有率达到36.4%,达21.76 万辆,是特斯拉中国的3 倍。在全球市场上,比亚迪的销量也达到了特斯拉的3/4。

我国作为制造业大国,对IGBT 需求量大。从“十五”计划开始,国家就将IGBT 作为亟待攻克的16 项项尖端科技项目之一[2]。早在2009 年,比亚迪IGBT 就通过了中国电器工业协会电子电力分会组织的科技成果鉴定,标志着中国在IGBT 芯片技术上实现零的突破,打破了国际巨头的技术垄断。经过多年技术积累,比亚迪IGBT 不断迭代,从1.0 迈入到4.0 时代,已经成为国内唯一拥有IGBT 全产业链的车企。

在工艺指标上,比亚迪IGBT 4.0 有长足进步,例如针对大规模应用于1200 V 车规级IGBT 的晶圆,厚度已减薄到120 μm。比亚迪IGBT 4.0 技术在芯片损耗、模块温度循环能力、电流输出能力等关键指标上均处于领先地位。在电动车电流输出能力上,比亚迪IGBT 4.0 高出市场主流产品15%,综合损耗在同等工况下则降低约20%,温度循环寿命提升10 倍以上。搭载比亚迪IGBT 4.0 后,整车百公里电耗能够降低0.6 kW·h,能耗和用车成本大大降低。

第5 代IGBT 技术的沟槽技术的进一步研发,有利于改变国产新能源汽车在全球及国内市场上利润薄弱的现状。沟槽技术是第5 代IGBT 技术的一个重要改变,沟槽结构从根本上消除了球面PN 结的负面效应,使得IGBT 导通压降大幅降低(图1)[3]。门极(Gate)的作用是通过外加正向栅极电压形成沟道,给PNP晶体管提供基极电流,使IGBT 导通。反之,加反向门极电压消除沟道,切断基极电流,使IGBT 关断。IGBT 的驱动方法和MOSFET(Metal-Oxide Semiconductor FET,金属—氧化物半导体场效晶体管)基本相同,只需控制输入极N-沟道。

图1 IGBT 沟槽栅截面

沟槽IGBT 的侧壁比较薄,但是要承受大的功率,这使其对制备工艺的要求更高,主要表现在Si(硅)沟槽整体形貌,特别是底部结构形貌、粗糙度、填充技术等关键技术上。因此,Si 基体的微纳加工工艺是制备IGBT 的工艺基础。高深度比多层微结构的Si 表面微纳加工技术,是在一整块晶圆硅片上,通过光刻、蚀刻、镀膜、等离子注入、退火处理等工艺手段,从而制备出IGBT 的技术[4]。本文主要研究刻蚀设备腔内气体气压的变化,对Si 基刻蚀速率的影响。

2 制备实验

2.1 光刻过程

采用北京创世威纳科技有限公司的IBE150 刻蚀机对Si 片进行Ar 等离子清洗,烘烤样片10 min,除去样片Si 表面的水汽。在SC-1B 型匀胶机上对Si 片进行匀胶,光刻胶采用BP212。在NIKON 光刻机上进行曝光,曝光时间为100 s。使用专用显影液进行显影,显影时间为30 s,然后放入去离子水清洗,N2气枪吹干样品。最后在烘干机上,120 ℃条件下保持5 min,完成坚膜。

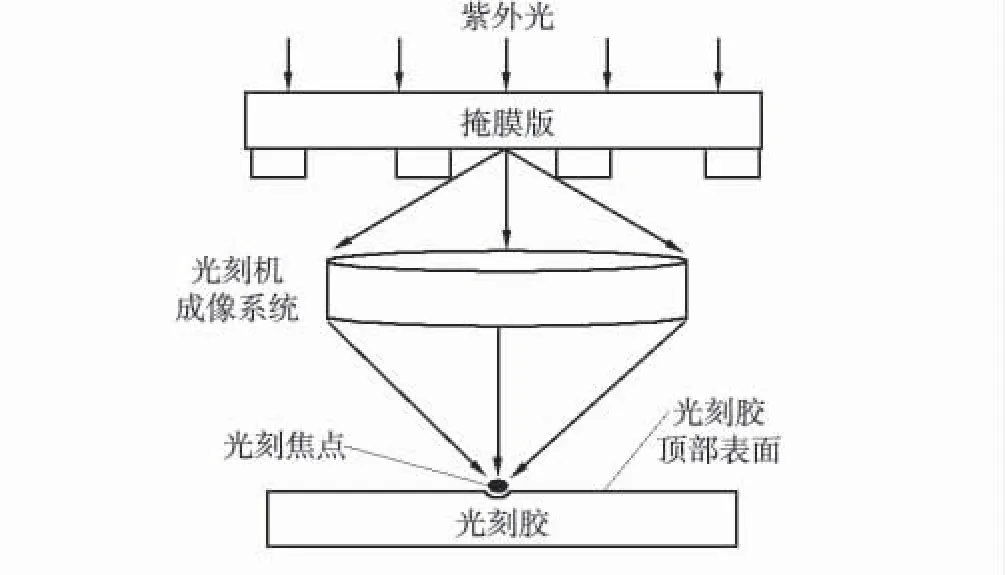

光刻的主要目的是通过投影的方法,将掩膜版上的大规模集成电路的结构图形刻画在涂有光刻胶的硅片上,通过光的照射使光刻胶成分发生化学反应,从而生成电路(图2)。

图2 光刻设备结构示意

显影的主要目的是把掩膜版上的图形准确复制到光刻胶上。显影的三个主要问题是显影不足、不完全显影和过显影。显影不足的线条比正常线条要宽,并且在侧面有斜坡;不完全显影在衬底上留下应该在显影中去掉的剩余光刻胶;过显影除去太多的光刻胶,引起图形变窄和拙劣的外形。

2.2 刻蚀过程

使用北京创世威纳科技有限公司的ICP601 型耐氟基或更弱腐蚀性气体刻蚀机对Si 基进行刻蚀,刻蚀机结构如图3 所示。刻蚀机硬件主要包括上电极电源、下电极电源、腔体、静电吸盘、电气控制部分等。刻蚀气体为SF6、CHF3等F 基气体,上电极电源解离气体,下电极电源发挥偏压作用,牵引离子。在上、下电极电源的共同作用下,电场离解出F-和电子,可以保证在腔体内持续产生等离子体[5]。等离子体在下电极电源的牵引下,对固定在静电吸盘上的Si 片进行刻蚀。

图3 刻蚀设备结构示意

ICP601 型耐氟基或更弱腐蚀性气体刻蚀机的工作台可升降、电源配置为上电极射频、下电极偏压,可全自动和半自动控制。刻蚀材料可以是单晶硅、多晶硅、SiO2、Si3N4、Ti、W、聚合物等,刻蚀速率0.1~4 μm/min。刻蚀腔体为高真空系统,刻蚀不均匀性±3%~±6%。

3 结果与分析

IGBT 是由双极型三极管和绝缘栅型场效应管组成的符合全控型电压驱动式功率半导体器件,兼有MOS-FET 的高输入阻抗和电力晶体管的低导通压降的优点。电力晶体管饱和压降低、载流密度大,但驱动电流较大;MOS-FET 驱动电流很小、开关速度快,但导通压降大、载流密度小。IGBT 综合了上述两种元器件的优点,驱动功率小而饱和压降低。

腔内气压影响刻蚀速率的因素包括离子轰击效应、化学反应速率、物理碰撞效应。离子轰击效应是在等离子刻蚀过程中,高能离子对表面材料进行物理轰击,从而导致材料的剥蚀。离子的轰击能量与气体中粒子的密度和能量有关,因此腔内气压的变化会影响离子轰击效应,进而影响刻蚀速率。化学反应速率是指刻蚀过程中的气体与表面材料发生化学反应,产生挥发性产物,从而促使材料的剥蚀。腔内压力的变化会影响气体分子的扩散速率和反应速率,进而影响刻蚀速率。物理碰撞效应是在等离子体刻蚀过程中,离子与气体分子之间的碰撞,也会影响刻蚀速率。腔内压力的变化会影响离子与气体分子的平均自由程,从而影响碰撞频率和能量转移,进而影响刻蚀速率。

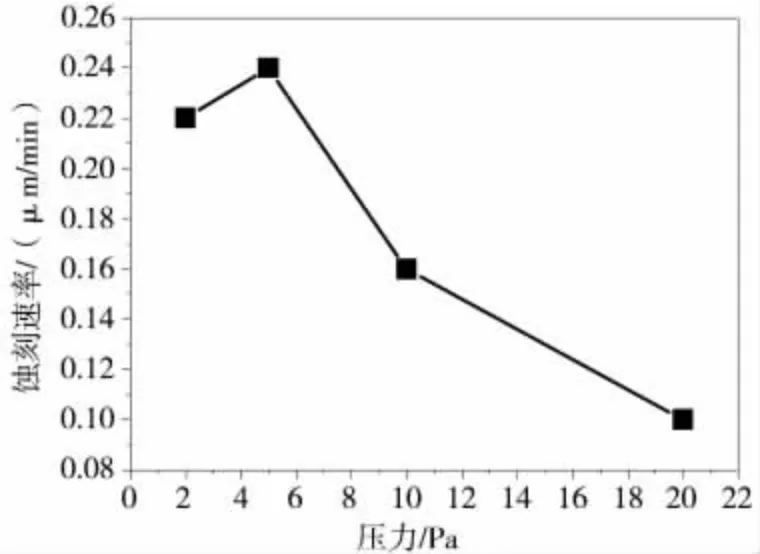

实验结果表明,随着腔体内F 基气体气压的增加,刻蚀速率先增加,当气压为5 Pa 时,刻蚀速率达到最大值0.24 μm/min,而后随着气压的增大,刻蚀速率减小(图4)。

图4 刻蚀速率变化

在ICP 功率为定值的条件下,F 基气体量的增加,气体解离的概率变大,F-的浓度增大,更多的F-离子在下电源牵引的作用下,更多地集聚在Si 片的表面,被表面吸附。Si 片表面的F-浓度越大,则参与反应的F-越多,因此提高了刻蚀速率。

而进一步继续提高腔体的压力,会解离出更浓的电子云。在刻蚀功率条件不变的条件下,电子云内部的单个电子的平均能量降低,电子与SF6气体原子碰撞的概率变小,则解离出的F-的浓度变小。大部分的F 基气体还没有被解离就被真空泵抽走、排出腔体,刻蚀气体的利用率大大降低,刻蚀速率反而降低。

4 结论

腔内气压影响刻蚀速率的因素包括离子轰击效应、化学反应速率、物理碰撞效应。蚀刻前期,随着气压的增大,解离出的F-的浓度增加,参与反应的F-增多,刻蚀速率增大,当气压为5 Pa时,刻蚀速率达到最大值0.24 μm/min。中后期随着气压的增大,单个电子的平均能量降低,解离出的F-的浓度变小,参与反应的F-减少,导致刻蚀速率减小。