国产棉纺精梳机的创新发展与展望

任家智

(1.中原工学院,河南郑州,450007;2.先进纺织装备技术省部共建协同创新中心,河南郑州,450007)

精梳产品具有优越的品质及独特的风格,倍受消费者的青睐。精梳纱线和面料一直被认为是棉纺织产业中的高档产品。精梳技术是实现纱线及面料产品高端化的重要手段,也是实现棉纺织产业升级的重要支撑。梳理我国不同阶段棉纺精梳机的技术特点、发展历程及发展内容,总结棉纺精梳机的创新发展思路与经验,展望棉纺精梳机发展的新趋势,对于新一代棉纺精梳机的研究与开发具有重要意义。

1 国产精梳机的创新发展

国产精梳机围绕“高速、高产、优质”的发展目标,经过60 多年的创新发展,形成了第一代至第四代精梳机,精梳机的纺纱性能及纺纱速度发生了巨大变化,机器的速度由原来的116 钳次/min提高到550 钳次/min,产量由原来的10 kg/h 提高到90 kg/h。

1.1 A201 系列精梳机

1.1.1 技术特征

1958 年上海国棉二厂在国外纳斯米式(又称为“钳板摆动式”)精梳机的基础上,设计制造了我国第一台棉纺精梳机,命名为“红旗牌”精梳机[1],结束了我国不能制造精梳机的历史。在20 世纪60 年代初期,通过吸收国外的精梳技术,在“红旗牌”精梳机的基础上,上海第一纺织机械厂研制了第一代A201 型精梳机,该机的主要技术特征如下[2]。第一,分离罗拉的驱动采用“凸轮+扇形齿轮+圆柱齿轮+离合器”方式,实现在一个工作周期内分离罗拉的倒转、基本停止及顺转运动,完成纤维丛的分离与纤维丛的接合。第二,在精梳机一个工作周期中,后分离胶辊前、后滚动。在纤维丛接合开始时后分离胶辊向后摆动,将分离罗拉倒入机内纤维网下压,方便与下钳板送来的新纤维丛接合;在新旧纤维丛的接合完成后,分离胶辊向前滚动。第三,钳板摆轴采用曲柄滑块机构驱动,通过四连杆机构实现钳板的前后摆动,且钳板的前摆臂支点在锡林轴心的下方(称为“下支点”式)。第四,精梳机的承卷罗拉间歇给棉(即每个工作周期喂给一定长度的棉层),并采用双给棉罗拉喂棉,只配备了前进给棉方式,给棉长度有5.72 mm、6.86 mm 两种。第五,顶梳由钳板摆轴通过四连杆机构单独驱动。第六,锡林直径为127mm,有17 排梳针,梳针弧长约占锡林弧面四分之一。第七,精梳机眼数为6 眼,车面条为3 并1,形成2 根精梳条输出,牵伸装置采用二上二下简单罗拉牵伸。第八,圈条采用单筒双圈条,即1个条筒中圈放2 根精梳条。第九,精梳机的速度为116 钳次/min,理论产量为8 kg/h~10 kg/h。

1.1.2 创新发展

20 世纪60 年代至80 年代,国产第一代精梳机围绕“高速、高效、优质”发展目标进行技术创新,相继出现了A201A 型、A201B 型、A201C 型及A201D 型精梳机,形成了A201 系列精梳机。

为了增大条筒的容量,减少换筒次数及精梳条接头次数,提高纺纱质量,降低劳动强度,将A201 型精梳机的棉条筒尺寸(条筒直径×条筒高度)由350 mm×900 mm 增大为400 mm×900 mm,精梳条筒的容量增加了23.4%。条筒直径400 mm 的精梳机命名为A201A 型。

由于A201 型及A201A 型精梳机分离罗拉驱动机构结构复杂,机件加工精度难以提高,不但维修保养困难,且在精梳生产中经常出现机件磨损、损坏现象;为此设计开发了“多连杆平面运动机构+内差动行星轮系”新的分离罗拉驱动机构;“多连杆平面运动机构”产生变速及锡林轴传来恒速同步输入“内差动行星轮系”,由“内差动行星轮系”合成后输入分离罗拉,完成倒转、基本静止、顺转输出的基本动作,从而实现锡林新旧纤维丛的接合及纤维的分离工作。这种驱动机构的精梳机,命名为A201B 型精梳机。A201B 型精梳机与A201 型精梳机相比,分离罗拉的有效输出长度由46.81 mm 变为46.55 mm,速度由原来的116钳次/min 提高到145钳次/min,理论产量由8 kg/h~10 kg/h 提高到12 kg/h~15 kg/h。

在20 世纪70 年代,为了进一步提高精梳机的产量、质量及增大条筒容量,对A201B 型精梳机进行了两个方面的改进:第一,对分离罗拉驱动机构的“多连杆平面运动机构”连杆支点位置及“内差动行星轮系”的齿轮齿数配比进行了改进设计,使分离罗拉有效输出长度由原来的46.55 mm减小为37.24 mm,增大了纤维丛的接合长度与接合牢度,改善了精梳条的均匀度及高速时的棉网破裂现象;第二,将A201B 型精梳机的单筒双圈条改为双筒大圈条,使条筒的容量增大了1 倍。改进后的A201B 型精梳机命名为A201C 型。

20 世纪80 年代初期,在A201C 型精梳机的基础上,进行3 个方面的改进[3]:第一,车头齿轮箱实施了整体密封油浴,改善齿轮及相关部件的润滑状态,提高机件寿命;第二,车中分离罗拉、钳板摆轴、锡林轴、毛刷轴等部件的滑动轴承改为滚针轴承,以减轻机件的磨损及运动阻力;第三,毛刷轴与锡林轴同步驱动改为毛刷轴采用单独电机驱动,实现了毛刷对锡林定时高速清扫。改进后的精梳机命名为A201D 型,速度可达170 钳次/min,机器的运转稳定性、可靠性及纺纱质量明显提高。在A201 系列精梳机中,应用最多的为A201C 型及A201D 型精梳机。由于A201 系列精梳机在生产中仍存在振动噪声大、锡林梳理隔距变化大、给棉方式单一等问题,精梳机的生产速度难以突破170 钳次/min。

1.2 FA251 系列精梳机

1.2.1 技术特征

在20 世纪70 年代末至80 年代初,由上海第一纺织机械制造厂在国产A201 系列精梳机的基础上,通过消化吸收国外先进技术,设计开发了我国第二代精梳机,命名为FA251 型精梳机,并于1980 年3 月通过技术鉴定[4];之后对其牵伸装置等部位进行了改进,命名为FA251A 型精梳机[5],具体技术特征如下。第一,分离罗拉驱动采用“五连杆平面运动机构+外差动行星轮系”,与A201系列精梳机相比,力学性能好,适应高速。第二,钳板摆轴的驱动采用双曲柄机构,与A201 系列精梳机相比,钳板运动的最大加速度值较小,且在分离接合过程中钳板前摆速度较小,有利于纤维丛的接合与分离。第三,钳板前后摆动的支撑点在锡林轴的上方(称为“上支点”式),在锡林梳理过程中梳理隔距的变化相对于A201 系列精梳机小;钳板组件的质量较轻,减小了高速时钳板的冲击力与噪声。第四,承卷罗拉连续回转喂棉,减小高速时振动及棉层张力的波动。第五,采用单给棉罗拉给棉,有利于纤维丛的抬头,方便新旧棉丛的搭接;配备了前进及后退两种喂棉机构,提高精梳机对不同纤维原料及不同纱号的适纺性。第六,取消了后分离胶辊的前、后游动,简化了传动机构,为精梳机的高速创造了条件。第七,整机有8 个棉卷喂入,4 并1,输出2 根精 梳条;牵伸形式为三上三下压力棒。第八,精梳速度可达160 钳次/min~200钳次/min,理论产量为16 kg~30 kg。

1.2.2 创新发展

20 世纪80 年代末,为了提高精梳条的条干质量,将FA251 型精梳机的输出条子改为8 并1,并使牵伸机构的总牵伸倍数提高了1 倍,圈条机构由双筒单圈条改为单筒单圈条,改进后命名为FA251B 型精梳机[6]。到90年代,将FA251B 型精梳机的分离机构及牵伸机构由弹簧加压改为气动加压,提高了加压的稳定性及可靠性,减少了因弹簧压力的差异而引发的牵伸质量波动及纱疵的产生,由此产生了FA251C 型精梳机[7]。

FA251 系列精梳机存在问题是:第一,分离罗拉驱动机构、钳板驱动机构、顶梳传动机构等缺少机构平衡设计,高速时产生较大的振动力,使精梳机的生产速度难以突破200 钳次/min。第二,对钳板、锡林及分离罗拉等部件的运动配合缺少系统的优化设计与分析,各部件运动配合精准度较差,精梳质量难以得到大幅度提高。第三,钳板组件为三支点支撑,精梳机高速时钳板组件运动的平稳性较差,钳板钳口对须丛横向握持不够均匀。

1.3 国产第三代精梳机

1.3.1 技术特征

在20 世纪90 年代,通过引进、吸收消化国外先进技术,加速了我国棉纺精梳机的发展,相继开发了FA261 型、FA254 型、FA255 型精梳机等,精梳机的速度达到了300 钳次/min,其技术特征如下[8-10]。第一,钳板摆轴采用曲柄、滑块及滑杆机构驱动。当锡林轴带动曲柄回转一周时,通过滑块使滑杆以钳板摆轴为支点前后摆动,从而实现钳板摆轴的摆动。钳板组件采用四连杆机构支撑,其支点分别是钳板摆轴和锡林轴。当钳板摆轴前后摆动时,通过四连杆机构使钳板前后摆动。钳板组件的前支点为锡林轴,在锡林对棉层实施梳理时上钳板与锡林的隔距变化较小,有利于提高梳理质量。第二,上钳板采用偏心轴机构牵吊。偏心轴由钳板摆轴通过齿轮驱动,并与钳板摆轴一起共同完成上钳板开闭口运动及钳板钳口加压作用;在锡林梳理过程中,偏心轴通过牵吊杆及弹簧对上钳板施加压力,增大上下钳板钳口的握持力;在分离接合过程中,偏心轴通过牵吊杆对钳板组件实施牵吊,有效地分解了钳板组件的质量,减轻了钳板高速时的冲击力。第三,上、下钳板钳口握持棉丛的状态为两点握持。与A201系列及FA251 系列精梳机的一点握持相比,增大了对棉层的握持牢度,有利于减少可纺纤维的损失。第四,分离罗拉的驱动采用外差动行星轮系。锡林轴通过桥齿轮传动行星轮系的回转臂,使轮系回转臂作恒速回转,并带动行星齿轮绕太阳轮公转;同时锡林轴又通过多连杆机构,驱动行星轮系的太阳轮作周期性的正反转运动,并带动行星齿轮自转;行星齿轮的复合运动通过分离齿轮传向分离罗拉,使分离罗拉产生倒转、基本静止及顺转运动。分离罗拉的有效输出长度为31.71 mm,较A201 系列及FA251 系列精梳机小,有利于提高纤维丛的搭接质量。第五,牵伸机构采用三上五下牵伸。前、后两牵伸区均为曲线牵伸,即在前、后牵伸区内均能利用罗拉包围弧使牵伸区中后部的摩擦力界向前方扩展,有利于控制浮游纤维的运动和弯钩纤维的伸直。

1.3.2 创新发展

为了提高FA261 型精梳机高速时的生产稳定性及可靠性,对其进行了以下改进[11-13]。第一,优化了钳板摆轴驱动机构关键机件尺寸,即传动钳板摆轴的曲柄半径由原来的77.5 mm 减为70 mm,在一个工作周期中钳板运动的加速度减小,使精梳机高速时的振动与能耗减小;同时也减小了分离接合时钳板的前摆速度,使钳板携带纤维丛头端与下分离罗拉表面碰撞的可能性降低,有利于改善棉网的接合质量。第二,改进了给棉罗拉驱动方式,即给棉棘轮的驱动由内齿驱动变为外齿轮驱动,简化了机构,解决了内棘齿轮难加工、易磨损的问题,并实现了前进给棉与后退给棉的给棉长度一致性,方便了工艺调整。第三,给棉罗拉位置前移了10 mm,加强分离接合过程中对短纤维运动的控制,增强对短纤维的适纺性,并有利于降低精梳落棉率。第四,通过改进钳板组件的结构设计及减轻钳板组件的质量,减小钳板高速运动时的惯性力;如改进下钳板座及下钳板的结构设计,从而使钳板组件的质量由原来3.5 kg减小至2.9 kg。第五,优化了分离罗拉驱动机构的连杆尺寸及周转轮系齿轮的齿数配比,减小了分离罗拉运动量、运动的加速度及有效输出长度,从而降低了高速时的冲击与振动,并提高了棉网的接合质量。

对FA261 型精梳机进行以上改进后,分别定型 为FA266 型、FA269 型、F1268 型及F1268A 型精梳机,精梳机的速度由原来300 钳次/min 提高到350 钳次/min~400 钳次/min,同时也改善了对细绒棉的适纺性。

1.4 国产第四代精梳机

1.4.1 技术特征

在2007 年至2012 年,我国纺织科技工作者通过消化吸收国外先进技术,在总结国产第三代精梳机的基础上,利用计算机编程、机构设计分析及精梳工艺技术,对精梳机主要机构及其运动配合进行了优化设计,开发了我国第四代棉纺精梳机,如JSFA588 型及HC500 型精梳机等,生产速度达到了450 钳次/min~500 钳次/min。第四代棉纺精梳机技术特点如下[14-16]。第一,优化了精梳机钳板传动机构及钳板组件的结构,如:进一步减小传动钳板摆轴的曲柄半径,使钳板组件运动的动程及加速度减小,并增大了分离接合时间,从而减小了精梳机高速时的惯性力,提高了精梳机运转的稳定性及输出棉网的接合质量。第二,优化了上偏心轴的偏心距及偏心位置;优化了上下钳板的握持力、钳板开闭口时间及上下钳板闭合时的角速度,从而减小了钳板闭合时的冲击,并使上下钳板的握持力更加稳定均匀。第三,在分离罗拉驱动部分,保证行星轮系齿数配比不变的前提下,优化了多连杆机构各部件的结构尺寸及分离罗拉运动曲线的关键技术参数,如减小了分离罗拉的倒转量、前段倒转量等参数,使分离罗拉高速运动时的角加速度及运动惯量减小,提高了分离罗拉与锡林的运动配合精度及对较短纤维的适纺性。第四,采用三上三下压力牵伸机构,与原有三上五下牵伸机构相比,在主牵伸区压力棒对较短纤维的控制能力增强,后区牵伸区的罗拉隔距及牵伸倍数可根据纤维长度的变化进行调整,提高了对不同纤维长度的适纺性。

1.4.2 创新发展

第四代棉纺精梳机的创新主要集中在以下几方面。第一,为了使锡林梳理过的棉丛提前抬头,提高分离接合质量,研究开发了锡林变速梳理机构,在锡林梳理开始定时不变的情况下,锡林梳理结束定时与锡林恒速梳理相比提前了3 个~4 个分度,为钳板提前开口及采用130°锡林梳理创造了条件[17]。第二,为了提高锡林对棉丛的梳理效果,设计开发了130°大弧面梳理锡林,锡林针齿的齿数由原来的2.5 万齿~3 万齿增大至4 万齿~5万齿,使精梳条中纤维的伸直度、分离度及平行度提高,并增强了锡林排除短纤维、棉结及杂质的能力[18]。第三,运用机构动力学、三维建模、仿真分析及机构平衡优化设计方法,分别对钳板机构摆轴及分离罗拉驱动机构进行创新设计,并研究开发了新的钳板组件及分离罗拉驱动机构的平衡装置,有效降低了精梳高速时的振动,提高了机件寿命[19-21]。第四,研究开发了棉型化纤用精梳专用锡林及钳持给棉机构,在保证梳理效果的同时可大幅度降低精梳落纤率,减少可纺纤维的损失;并优化了棉型化纤精梳机的牵伸工艺,解决了生产过程中断网断条的问题[22]。第五,研究开发了棉卷的自动接头系统,实现了精梳机的自动落管、自动上卷、棉卷自动接头、棉卷和筒管自动运输[23]。第四代精梳机经过10 多年的技术创新,最高生产速度可达550 钳次/min,最高产量为90 kg/h。

2 国内外精梳新技术分析

2.1 国外精梳新技术分析

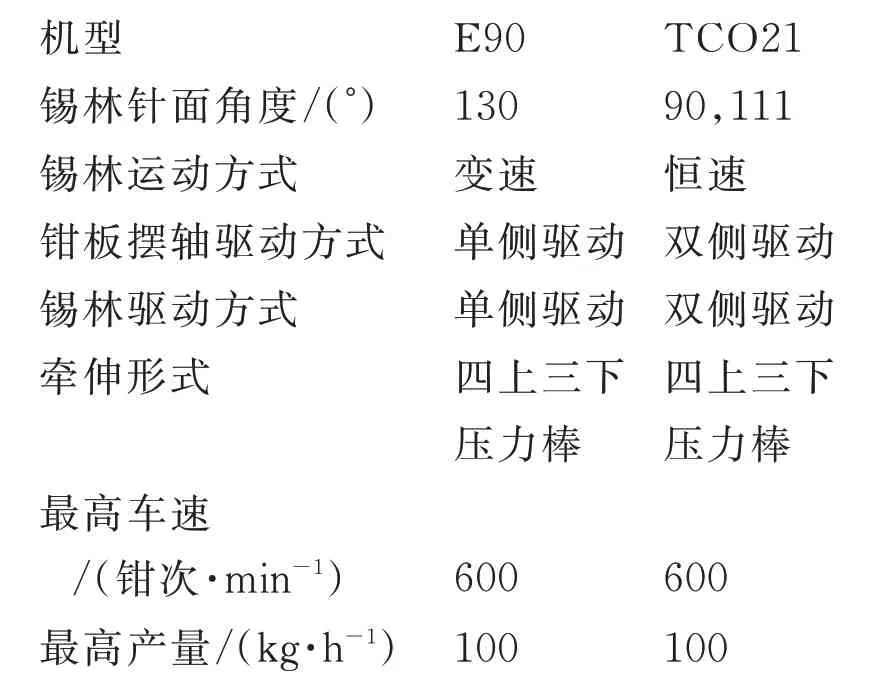

目前国外生产高端精梳机的公司主要有瑞士立达公司和德国特吕茨施勒公司。瑞士立达公司在对E86 型精梳机进行多项改进后,于2019 年推出了E90 型精梳机;德国特吕茨施勒公司对原有的TCO12 型精梳机不断完善,于2021 年推出了TCO21 型精梳机。国外新型精梳机与原有的机型相比,具有高速高产、纺纱质量优、智能化水平高等特点。

在高速高产方面,国外新型精梳机主要采用了以下技术措施。第一,分离罗拉采用伺服电机驱动,如在TCO21 型精梳机上,分离罗拉的驱动取消了传统精梳机采用的“多连杆与行星轮系相结合”的模式,彻底消除了多连杆及行星轮系产生的运动惯量和冲击力,取而代之的是4 个伺服电机两侧同步驱动分离罗拉,简化传动机构,为高速创造了条件。第二,优化改进车头分离罗拉驱动系统,如立达E90 型精梳机采用高精度的凸轮与行星轮系相结合的模式,提高了精梳机高速时的运转稳定性及可靠性,并简化搭接刻度等工艺参数的调整,减小了工艺参数调整的工作量,提高了生产效率。

在提高纺纱质量方面,国外新型精梳机采取了以下技术措施。第一,采用大弧面锡林梳理,如立达E90 型精梳机采用130°大角度锡林梳理,锡林总齿数可达到5 万齿以上,大幅度提高了锡林梳理度,排除短绒、棉结杂质的能力大幅度提高。第二,钳板摆轴、锡林轴及分离罗拉采用双侧同步驱动,以减小高速时的扭曲变形,降低精梳质量指标及精梳落棉率的眼差;如TCO21 型精梳机采用双侧驱动后可使分离罗拉的扭曲变形减少75%,分离罗拉的振动减少25%,精梳机眼与眼间的质量指标波动减少54%。第三,提高精梳机关键部件的运动配合精度,如立达E90 型精梳机可根据所加工的纤维长度,通过优化锡林、分离罗拉及钳板的运动配合,在相同精梳工艺的条件下可使精梳落棉率降低3%[24]。

在智能化方面,国外新型精梳机主要体现在以下几个方面。第一,E90 型及TCO21 型精梳机均配备了精梳小卷的自动接头及换卷机构,大幅度提高了精梳机的工作效率及纺纱质量,用户可根据情况进行选配。第二,采用了精梳条质量监测系统,如E90 型及TCO21 型精梳机均可对精梳条的条干均匀度、重量偏差等质量指标进行在线监控与观测,并可随时在操作屏上在线读取,保证了纺纱质量及纺纱生产的稳定性,并节省了精梳条常规取样检测的工作量。第三,关键工艺参数在线调整或自动优化,如TCO21 型精梳机可通过调节按钮对棉丛接合质量进行自动优化,并找到最优接合点,从而保证了精梳机分离接合过程中新旧棉丛搭接质量,并减小了工艺调整的工作量,提高了工作效率。

瑞士立达E90 型及德国特吕茨施勒TCO21型精梳机主要技术特征如下。其中,前者给棉长度有4.3 mm、4.7 mm、5.0 mm、5.2 mm、5.6 mm、5.9 mm,分离罗拉驱动方式为连杆轮系单侧驱动;后者给棉长度有4.3 mm、4.7 mm、5.0 mm、5.2 mm、5.5 mm、5.9 mm,分离罗拉驱动方式为伺服电机双侧驱动。

2.2 国内精梳新技术分析

国内新型精梳技术的开发主要围绕3 个方面进行。第一,大弧面锡林梳理专件及锡林变速驱动机构的开发,以增大锡林的针齿数量,提高梳理效果;第二,非棉纤维精梳技术,如棉型化纤精梳、化纤混和精梳、天然纤维与化纤混和精梳等,其目的是提高非棉纤维产品的质量及附加值,改善产品的风格;第三,采用伺服驱动等措施提高精梳机的数字化及智能化水平,以简化繁琐的工艺调整,提高劳动生产率,并简化传动机构。国产新型精梳机的最高生产速度可达500 钳次/min~550 钳次/min。

大弧面锡林梳理技术。大弧面锡林是指锡林第一排针至末排针的夹角为130°的锡林,与90°锡林相比可使锡林针齿总数大幅度增加;在分离罗拉及钳板运动规律不变的前提下采用大弧面锡林梳理,需使锡林的运动状态改变,以避免锡林第一排梳针及末排梳针对钳板及分离罗拉的运动产生干扰。为此,采用大弧面锡林梳理时常采用锡林变速运动,即在锡林梳理时锡林速度加快,梳理结束后锡林速度减慢,并使锡林转一个工作周期所用的时间不变。驱动锡林变速运动的机构常采用两对齿数相同的非圆齿轮完成。国产JSFA588型、JSFA2186 型、JWF1286 型精梳机采用了非圆齿轮式锡林变速机构;但由于大弧面锡林在结构平衡、制造等方面存在一些问题,尚未大面积推广应用。

多纤维精梳技术。在2016 年至2018 年,相关单位在JSFA588 型精梳机的基础上,对牵伸机构、分离罗拉运动规律、钳持给棉机构、牵伸工艺等进行了优化设计,研发了JSFA2186 型多纤维精梳机,不但可以进行细绒棉、长绒棉、棉型化纤精梳,还可进行天然纤维与棉型化纤混和精梳及不同化纤原料混和精梳,实现了棉型化纤及其混和产品的高品质加工,提高了产品附加值。2018年10 月,JSFA2186 型多纤维精梳机在上海国际纺织机械展览会上展出。

单眼精梳机数字化技术。在2020 年至2022年,相关单位以JSFA2186 型多纤维精梳机为基础研究开发了ZGFA600 型数字化单眼精梳机,其精梳机的特点如下。第一,全机采用1 个精梳小卷喂入,利用少量的原料即可纺制精梳纱,适用于“小批量,多品种”的生产方式;第二,分离罗拉采用伺服电机驱动,取消了“多连杆+行星轮系”复杂的驱动方式,简化了传动机构;第三,给棉罗拉至承卷罗拉之间的张力牵伸倍数、车面张力牵伸倍数、牵伸机构的牵伸倍数、棉网搭接刻度等均可通过操作屏设定,操作简单方便;第四,可根据所加工纤维原料不同设定合适的分离罗拉运动曲线,提高了对不同纤维原料的适纺性。

2.3 国产新型精梳机的优势与不足

国产新型精梳机的优势体现在以下两个方面。第一,可用棉纤维精梳、棉型化纤精梳及不同类型纤维混和精梳,从而提高非棉纤维及其混纺纱线面料的品质;第二,在ZGFA600 型单眼精梳机上,取消了各种张力变换齿轮、牵伸变换齿轮及棉网搭接刻度盘,实现了单眼精梳机的棉卷张力牵伸倍数、车面条张力牵伸倍数、牵伸装置牵伸倍数及棉网搭接刻度调整的数字化。

国产新型精梳机存在的主要问题是:第一,精梳机主要部件(如钳板、锡林、分离罗拉等)的加工精度、装配及精梳运动配合精度较低,致使精梳机各眼间质量差异及不同时间质量指标的差异较大,精梳机的生产速度难以大幅度提高;第二,缺少精梳条质量在线监测及控制系统,精梳条的质量只能采用人工取样离线检测,精梳条的质量缺陷无法及时发现排除,从而引起成纱质量的波动;第三,精梳关键工艺参数(如棉网搭接刻度)无自动优化功能,需人工调整,费工费时,影响精梳机的生产效率;第四,现有8 眼精梳机数字化、智能化程度较低。

3 国产新一代精梳机的展望

新一代棉纺精梳机的技术特征,除了具有“高速、高产、优质”的特点之外,还应具备“数字化、智能化、多纤维、绿色化”的功能。

3.1 数字化

精梳机的数字化是把原来模拟的、手工的或人工处理的工作,由显示操作屏、计算机及软件系统来完成,有以下几个方面:

(1)牵伸倍数调整的数字化。包括喂卷张力牵伸、车面条张力牵伸、牵伸机构的后区牵伸倍数及总牵伸倍数的调整。牵伸倍数调整数字化的意义是:第一,可实现精梳机各部牵伸倍数的连续、精准调整;第二,可大大简化精梳机的牵伸传动机构;第三,省去了牵伸计算、牵伸变换齿轮调整的工作量。实现牵伸倍数调整的数字化关键在于承卷罗拉、分离罗拉、车面输出罗拉及牵伸罗拉采用伺服电机直接驱动,通过可编程控制器、伺服驱动器、伺服电机及显示操作屏实现。

(2)精梳质量指标的在线监测。主要包括精梳条重量偏差,精梳纱条干CV,精梳条5 cm 至50 cm 长度片段重量CV,精梳条1 m、3 m、5 m 长度片段重量CV,精梳波谱图,一定时期内精梳条的全部质量参数,长度小于2 cm 的粗节及细节等。质量指标在线监测的意义:第一,省去了专门的检测机构、检测人员及检测过程;第二,与实验室检测相比,大大提高了检测的时效性及检测效率;第三,减少半制品的浪费,提高了产品的制成率。实现精梳质量指标的在线监测,需在精梳机精梳条的输出部位加装质量在线检测机构及质量指标分析系统。

(3)分离罗拉运动曲线模块化及分离接合参数调整。分离罗拉运动曲线模块化的含义是根据所加工的原料不同,切换不同的分离罗拉运动曲线,一般机器可存储有4 种或5 种分离罗拉运动曲线。分离接合参数调整的数字化指搭接刻度或分离罗拉顺转定时可在操作屏上直接完成,大大节省了操作时间,减轻了劳动强度,提高了工作效率。分离罗拉运动曲线的存储、切换及搭接刻度的调整均由PLC、控制器、伺服电机及操作显示屏完成。

(4)精梳落棉的在线监测。是指在生产中对精梳机单位时间的落棉量进行在线检测与监控,其检测结果可随时在操作屏上显示。

3.2 智能化

精梳机智能化是指将计算机技术、伺服驱动技术、控制技术、纺纱技术综合应用于精梳机,以完成复杂的设计、操作及控制过程,其内容主要有以下几个方面。

(1)精梳工艺参数的智能设计。主要包括牵伸倍数、罗拉隔距、罗拉加压量、搭接刻度、棉卷定量、给棉长度、给棉方式、钳板开闭口定时、锡林定位等工艺参数的设计。例如在精梳机操作屏上输入棉卷纤维长度分布参数及纺纱特数,机器操作屏上就可显示精梳所用的牵伸倍数、给棉方式、机件隔距等参数;这项工作需要专门精梳工艺计算、专家判别系统等软件来完成。

(2)关键工艺参数的智能优化。如“落棉隔距”参数的确定,需根据精梳落棉率而定;在精梳生产中,要根据纺纱质量要求及原料质量条件来确定精梳落棉率,再由精梳落棉率来确定落棉隔距,即通过调整落棉隔距的大小来满足设计落棉率要求;为实现这一目标,落棉隔距需多次反复调整才能达到落棉率的设计值,费工费时,效率极低。解决这一问题,需开发落棉率与落棉隔距关系的智能软件,在操作屏上输入棉卷中纤维长度分布参数和落棉率,即可给出准确的落棉隔距。

(3)精梳条的自调匀整。由于精梳机分离罗拉每个工作周期产生一个纤维丛,将不同周期输出的纤维丛搭接形成输出的棉网及精梳条,因此精梳机输出的精梳条存在明显的搭接波;另外由于开清棉工序混棉的均匀性存在差异,使喂入精梳小卷在其长度方向的短纤维含量存在波动,在锡林及顶梳梳理过程中存在精梳落棉的波动也会使精梳条的重量产生偏差。因此进行精梳条自调匀整可使精梳条的不匀率减小。

3.3 多纤维

所谓“多纤维”是指现代棉纺精梳机上不仅能加工棉纤维,也能加工棉型化纤、化纤混纺、化纤与天然纤维混纺。

精梳产品优越品质主要取决于精梳机极有规律的梳理方式所产生的普梳难以达到的梳理效果。第一,可以排除生条中50%以上的短纤维,提高成纱的条干均匀度及强力;第二,可以排除生条中50%以上的棉结及杂质,减少牵伸过程中的粗节、细节及棉结,改善成纱的外观质量;第三,使条子中的纤维分离度、伸直度及平行度提高,并大幅度减少前、后弯钩纤维,提高成纱的均匀度、强力及光泽。另外与普梳纱相比,精梳纱在纺纱过程中大幅度提高了条子的并合数,提高了纱线截面内纤维的混和效果,使各种成分的纤维在纱线截面分布更加均匀,从而提高了成纱强力,并改善了成纱的强力不匀率;同时也提高了纱线及面料产品的染色均匀性,有效地减少色差。但目前精梳纺纱技术只用于棉、毛、麻等少数的天然纤维。

据统计,我国棉纺织行业在2011 年加工非棉纤维量已超过棉纤维;在2018 年棉纺织行业所加工的棉纤维占加工纤维总量的37.3%,而涤纶、粘胶等非棉纤维占62.7%[25];另外,从目前我国棉纺行业的纱线产品构成分析,棉型化纤混纺、化纤与天然纤维的混纺纱线越来越多。因此研究开发“多纤维”精梳机,对于提高棉型化纤及多种纤维混纺纱线的品质,改善纱线面料的风格,提高纺纱经济效益,具有重要意义。多纤维精梳机开发的思路是保持棉纺精梳机原有的基本结构,分别研发适用细绒棉、长绒棉、棉型化纤及长度在65 mm 以下毛麻纤维的分离牵伸机构、锡林顶梳专件及相关配套的精梳工艺参数。

3.4 绿色化

绿色化是指:在保证产品质量、功能和成本的前提下,综合考虑环境影响和资源效率的现代制造,即在产品整个加工过程中,资源利用率最高、能源消耗最低、对环境影响最小。

精梳加工的绿色化具有以下3 个方面的含义。第一,在精梳过程中对车间环境不产生污染,即所产生的精梳落棉由吸风系统及除尘设备处理后所排出的气流符合排放及环保要求,现在所采用的精梳滤尘系统均能达到环保要求;第二,在精梳过程中对纤维的损伤要少,且精梳落棉中的可纺纤维要少;第三,精梳加工过程中能耗要小。

减少精梳过程中的原料消耗,可从以下3 个方面考滤。第一,可通过改进钳板部件材质,减少钳板握持纤维层时横向变形量,提高钳板对纤维层的横向握持均匀度,减少锡林梳理过程中可纺纤维损失。研究表明[26],在钳板压力相同的条件下,下钳板分别采用3 种不同材料时模拟下钳板变形,其结果是采用钛合金时下钳板的最大变形最小,铝合金次之,铬合金最大,因此钛合金下钳板握持状态最好,有利于改善梳理质量及减少可纺纤维损失。第二,可通过改进并合工艺提高棉卷横向均匀度方法,减小上下钳板对棉卷横向握持力的差异,以减小锡林梳理的纤维损失。第三,进行锡林及分离罗拉的工艺参数优化,提高锡林与分离罗拉的运动配合精度,减少梳理时锡林末排针对分离罗拉倒入机内棉网的干扰;进行锡林与上下钳板工艺参数的优化,提高锡林与钳板的配合精度,使上下钳板钳口闭合定时早于锡林梳理开始定时。

减少精梳过程纤维的损伤,可从以下两个方面考虑。第一,优化精梳准备工序的并合数、牵伸倍数等工艺参数,提高棉卷中纤维的分离度、伸直度及平行度,减小锡林梳理过程中的梳理力及纤维损伤。第二,根据纤维类型及棉卷定量等工艺参数,优化锡林及顶梳的针齿密度、角度、针齿排列等规格参数,并提高锡林、顶梳针齿的加工精度,减少精梳过程中的纤维损伤。

4 结束语

(1)国产第一代至第四代棉纺精梳机创新发展主要是围绕分离罗拉驱动机构、钳板驱动机构、钳持给棉机构、锡林顶梳梳理机构、牵伸机构等持续进行,以减小精梳机关键机构或机件的质量、运动惯量、加速度及振动,改进主要部件的运动规律,开发高质量的梳理专件,优化锡林、钳板及分离罗拉的运动配合,从而实现棉纺精梳机“高速、高产、优质”的发展目标。

(2)在“高速、高产、优质”的基础上,实现棉纺精梳机的“数字化、智能化、多纤维及绿色化”是当前国产棉纺精梳机的发展趋势。承卷罗拉、分离罗拉、车面输出罗拉及牵伸罗拉采用伺服电机驱动是实现精梳机数字化的必要条件;采用精梳工艺参数的智能设计、关键参数的自动优化及精梳条的自调匀整是实现精梳机智能化的重要内容;在保持棉纺精梳机原有基本结构不变情况下,分别开发适用不同纤维类型的分离牵伸机构及相关专件是多纤维精梳机开发的重要途径;提高钳板等关键部件的材料及加工精度,优化关键机件的运动配合精度,是实现精梳机绿色化的重要手段。