液压调节阀空化流场分布特性的可视化实验

贺 杰, 刘秀梅, 李贝贝, 乔淑云, 王树臣

(1.徐州工程学院电气与控制工程学院,江苏 徐州 221018;2.中国矿业大学机电工程学院,江苏 徐州 221116)

0 引言

液压调节阀是高端精密装备的关键性部件,也是一个国家战略资源配套的关键性部件,在石油、化工、煤炭、电力、航天等诸多行业有着广泛的运用。调节阀是液压系统中用于控制流量、液流方向和系统压力的元件,是液压技术中品种规格最多、应用最广泛、最灵活的元件[1-3]。调节阀作为一种工程实际中常用液压阀,其控制精度直接影响着液压系统性能的好坏。调节阀在使用过程中特别是在高压大流量的工况下,液压介质在阀内流动时往往伴随有空化现象的发生,一旦空化发生,无论哪种空化流态,都会改变调节阀流道的实际通流面积、流量系数,从而引起调节阀的失稳振动,影响阀门控制的稳定性和可靠性。中外学者从理论研究、数值仿真和实验方面对调节阀内空化流场特性进行了大量的研究[4-6]。由此可见调节阀内空化流场特性是影响调节阀性能的最重要的因素之一。

目前,液压系统中空化现象的研究依然具有很大的经验性和盲目性,许多涉及液压油空化现象的研究成果还不能令人满意。主要是液压油空化产生的原因以及发生的条件与水中空化现象存在本质上的不同;此外,液压元件内部尺寸小、流道复杂、阀口流速高等原因都导致了液压元件和系统中的空化现象更为复杂。

为深入研究液压调节阀流道内空化流场的特性,本文开发了一种可视化实验台,是以煤液化装置中液控调节阀1/10 尺寸自制透明实验阀模型为研究对象,以高速相机为测试手段,拍摄透明阀腔内部流场运行状况,便于观察分析阀腔内部空化流的空间位置和形态变化,亦可以定量的去分析阀内空化流场特性[7-9]。

1 调节阀的工作原理

1.1 调节阀的结构及空化形成原因

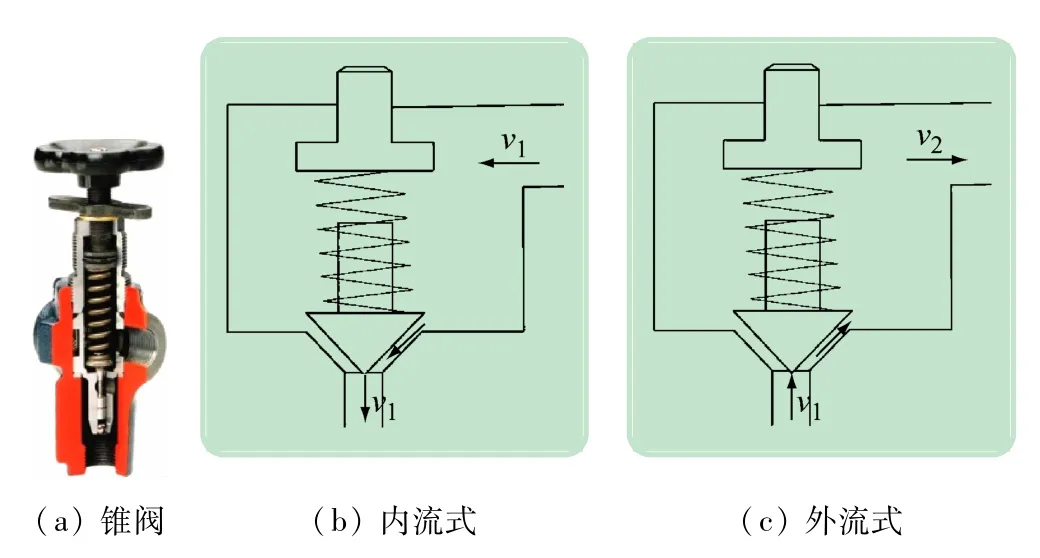

调节阀也被称作控制阀,主要是由阀座、阀芯以及驱动阀芯在阀腔内产生相对运动的装置组成,将接收到的调节、控制信号传递到执行机构,通过执行机构利用阀芯的相对运动使阀口的工作状态发生改变,从而影响液体的流量或流动方向,实现了调节阀压力、流量和方向控制。调节阀阀芯的主要形式有滑阀、锥阀和球阀3 种,本文主要是通过可视化实验研究内流式锥阀内部空化流场特性。锥阀主要由阀座、阀芯、弹簧等构成,直动式液压锥阀通过调节上端螺杆压紧弹簧从而产生预紧力,此预紧力施加在阀芯的上端压住阀芯。当锥阀的进出口与外接管路连通时,在流道内产生压力差,从而实现阀芯启闭动作。锥阀有内流和外流2种工作方式,一般情况下,定义流体从上阀腔流入下阀腔流出的工作方式为内流式,相反则为外流式,锥阀结构及内流外流式如图1 所示。

图1 锥阀的基本结构及流式示意图

当油液流经锥阀的节流面时,由于速度的增大会在流道内形成高速流体,根据伯努利方程可知,当液体局部压力低于气体饱和蒸汽压后会产生空化现象,不仅会影响阀芯的动力学行为,而且会诱发锥阀产生严重的振动及噪声。阀芯振动、空化、噪声等现象是导致锥阀流量控制不精确的最普遍、最主要的原因,亦是阻碍锥阀向高压、大流量、低噪声、低成本等方向发展的制约因素。

1.2 流量方程和流量特性

调节阀通过改变节流口的过流面积来控制流量,从而起到控制整个液压系统的目的,与其他阀门一样,是一个可以改变局部阻力的节流元件。当介质流经调节阀口时,由于过流面积的减小,流速增大、压力变小,而经过阀口后,流速又快速下降。但是由于流体内部摩擦消耗能量,经过节流口后流体的压力不能恢复到初始的状态,在这个过程中,不仅流速发生了变化,压力也产生了损失,管道的节流示意如图2 所示。

图2 管道节流示意图

假设调节阀中的流体为定常、无黏性、不可压缩的理想流体,管道是水平的,应用伯努利方程结合流体连续性方程,推导出调节阀的流量方程[10-11]。

式中:Q为流量;ρ为介质的横截面密度;v1为介质流速;A为介质的横截面积;p1和p2分别为调节阀前后的压力。设管道的直径为d1,调节阀的孔径为d2,则调节阀的阻力系数

如果过流面积A的单位为cm2,Δp=p1-p2单位为100 kPa,介质密度ρ单位为g/cm3,流量Q为m3/h,则可得调节阀的流量方程:

当调节阀口径截面A一定,且调节阀两端压差Δp不变时,流体密度不变,则流经调节阀的流量Q由阻力系数ξ来决定;当阀开度越大,阻力系数ξ越小,流量Q则越大;反之,阀开度越小,则ξ越大,流量Q越小。通过调节阀口的开度来改变过流面积A,进而改变对应开度的阻力系数ξ,从而改变调节阀的流量[12]。

流体的相对流量和阀芯的相对位移(相对开度)之间的关系,即流量特性,其表达式为

式中,Qmax为开度最大时对应的流量。相对流量定义为开度一定时,对应的流量与最大流量的比值,即相对流量,其l对应为流量Q时阀芯的位移,lmax对应为开度达到最大时对应的阀芯位移;相对开度l/lmax定义为调节阀某一阀口开度情况下阀芯行程与阀口全开时的阀芯行程之比。

2 可视化实验台

2.1 自制实验调节阀

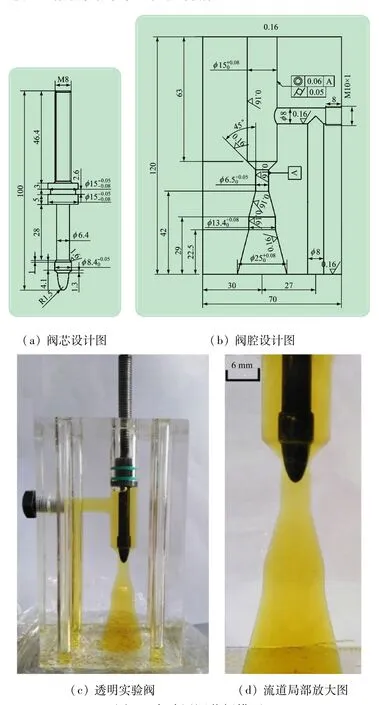

本文是以煤液化生产中专用的液控调节阀为研究背景,其位于煤直接液化装置中高温高压分离器的底部,用于调节高温高压分离器的液位使其保持在设定范围内,其结构如图3 所示。煤液化调节阀长期使用在大压差、冲刷严重的气/液/固三相流介质工况中,在空化和冲蚀的共同作用下破坏严重,其使用寿命短的问题严重制约着煤液化装置的长周期稳定运行[13]。

图3 煤液化调节阀的结构示意图

煤液化调节阀内部流场实验很难在原型上进行,也不可能直接应用可视化的手段观察阀内部流场情况。根据动力学相似原理,可以利用实验装置在按照一定比例尺制作的调节阀模型上进行,复现煤液化调节阀内部流场。图4 所示为本文实验采用的调节阀自制模型,为煤液化调节阀等比例缩小模型,其由阀芯和透明阀腔2 部分组成。其中:阀芯由45 号钢加工而成,分为可调节行程的螺杆、密封段和阀芯头部3 部分;透明阀腔由有机玻璃(PMMA)材料加工而成[见图4(c)和(d)],阀腔分为上游段、喉部和扩张段3 部分。阀腔和阀芯组合成的密封段为流道,实验通过高速相机拍摄其内部空化流场情况。

图4 实验用调节阀模型

2.2 实验装置

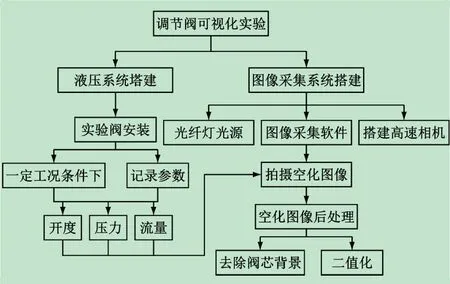

可视化实验台主要有液压系统与图像采集系统2部分组成。图5 所示为自行设计的实验装置图,泵站和电机一体放置在一侧,另一侧为一种减震液压实验工作台架[14],包括上层台面、橡胶减震垫、中层台面、海绵减震垫、下层台面等主要部分组成。实验台上层台面与支撑梁之间以及实验台中下层之间都设计有减震垫,一方面为了降低液压系统给实验带来的震动影响,提高实验的准确度;另一方面,上层台面采用分块可拆卸台面,可根据需求固定不同的元器件。泵站为整个系统管路实现供油,并配备有相同工作参数的蓄能器。装置中设有风冷装置用来保持油温的恒定。控制柜主要用于泵站的电气控制装置,以及各个压力流量传感器的信号采集、显示与数据下载。将管路、透明实验阀、集成油路块、流量计、压力表等装置固定在减震液压实验工作台架上,便于观测空化流动状态以及其分布形态。图6 所示为实验流程框图。

图6 液压调节阀实验流程框图

2.3 液压系统

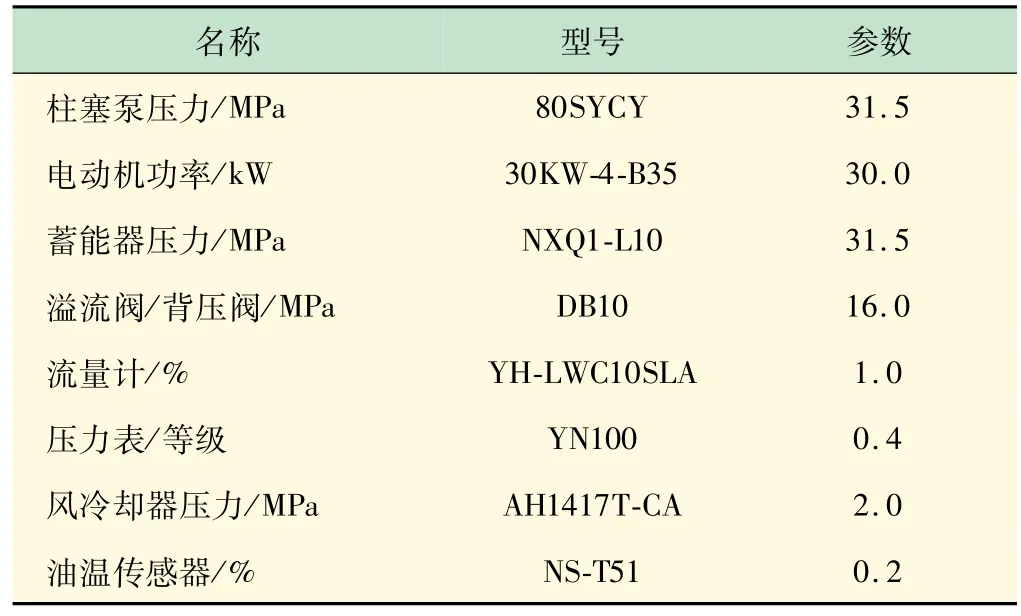

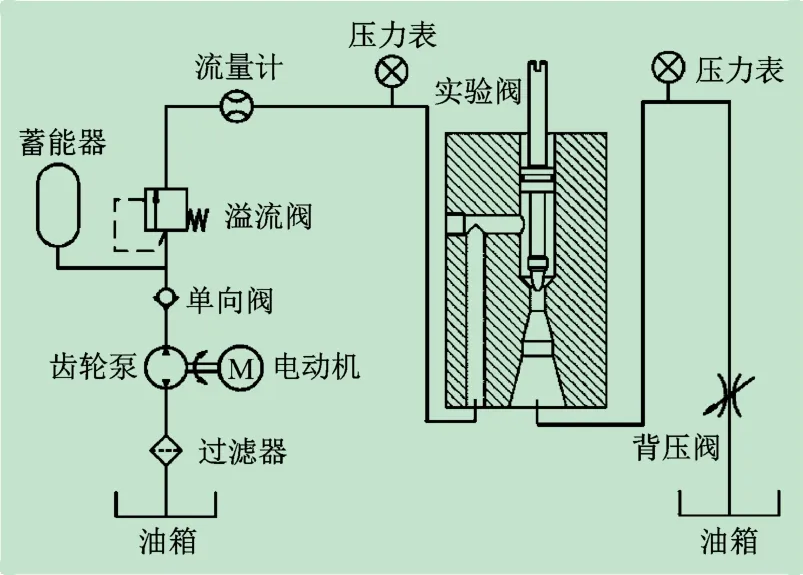

液压系统主要由泵站、蓄能器、实验阀、单向阀、溢流阀、流量计、压力表、背压阀等部分组成,其中泵站工作实现系统供油,蓄能器可以减弱泵站在运行时在管路中产生的压力脉动等的影响,溢流阀和背压阀用来调节实验阀的进口和出口压力,流量计和压力表用来实时地精准测量实验系统的流量和实验阀进口和出口压力,实验台部分装置的具体参数见表1。实验用的流体介质是46#抗磨液压油,该流体的密度是889 kg/m3,动力黏度是36 g/(m·s),实验过程中先预热液压油使其温度保持在(47 ±0.5)℃的范围,由于流体介质的黏度是影响空化气穴现象的关键因素之一,泵站中油箱采用风冷却的强制散热,使油温保持在一个合理的区间,防止油温介质的过度升高进而影响空化的产生与形态分布。图7 所示为液压系统原理图。

表1 实验台参数表

图7 液压系统原理图

2.4 图像采集系统

目前在流场观测与显示技术实验研究方面,高速摄像技术、粒子图像测速技术(PIV)与数字全息粒子图像测速技术(DHPIV)是观测流场特性的常用手段。PIV与DHPIV用示踪粒子的速度代替流场的运动速度,主要用于得到流场中的各点流速矢量;高速摄像技术则主要用于高速运动流场的拍摄、观察与分析,是研究流体运动规律的重要手段之一,且具有操作简便优势。针对调节阀内部流场的空化初生、发展与溃灭各阶段过程中空化形态和分布规律,本文采用高速摄像技术捕捉阀腔内空化流中空泡分布形态的演变过程。

图8 所示为搭建的图像采集系统,主要包括透明实验阀、高速相机及调节支架、计算机、光源等元件。透明实验阀通过油路块与前后液压系统管路相连接,高速相机固定在可调节的支架上,实现相机镜头的全自由度的调节,光源采用同向照明的方式进行补光,计算机通过千兆以太网与高速相机连接,通过PCC 软件进行相机控制。为便于拍摄并提高拍摄图像的清晰度,透明实验阀采用长方体结构,并对回转型内部流道结构进行研磨抛光处理。

图8 可视化实验图像采集系统组成

由于调节阀节流口的流动状态演变过程非常短,高速流动的空泡很难进行捕捉,因此高性能的高速相机是图像采集系统的关键因素。本文使用Phantom VEO 710L型高速相机(Vision Research公司),最高分辨率可达1280 ×800 dpi(最高帧率7400 f/s),小画幅时最高拍摄速率可达680000 f/s,支持千兆以太网通信接口,自适应调节曝光时间,且具有较强的抗干扰性能,如图9 所示。

图9 高速相机

3 实验结果与分析

根据流量特性式(3),用尺子量取阀芯螺杆行程(螺杆位移),得出调节阀相对开度,调节螺杆行程可以控制调节阀的流量,流量大小通过液压系统流量计读出。在一定的调节阀相对开度下,调节溢流阀和背压阀,改变调节阀进口和出口压力,进出口压力大小通过压力表读出,可以得到不同进出口压力下空化长度以及形态的变化。

本文取其中一组具有代表性的数据进行分析。如图10 为调节阀相对开度为40%时,出口压力为1 MPa时,不同进口压力下空化长度以及形态的变化过程。仿真获得的数值结果见图10(a);采用高速相机拍摄的实验结果见图10(b)。由图可知:当油液流经节流口锥形截面后(实际上是环锥形立体形状),油液流速急剧上升,此时流体的流动会脱离阀座壁面、有沿阀芯流动的趋势。根据伯努利方程可知,随着油液流速逐渐增加,其压力也会逐渐降低,当流速增加到某一值时,压力将低于油液饱和蒸汽压[15],此时空泡出现且离散地附着于阀座和阀芯头部区域。保持出口压力不变,当进口压力增大时,节流口处会发生空化现象,逐渐增强并向下游发展;当进口压力增加到3 MPa时,阀芯头部开始出现空化现象。结合数值仿真和实验结果可知:空化长度会随着进口压力的增加而增加,当进口压力从2.5 MPa 增加到4 MPa 时,位于节流口附近的低压区域越来越大,这些低压区域是促进空化发生的主要区域;随着进口压力的增大,节流口出口部位出现空化现象后,空泡还会进一步发展,空泡数量(空泡数密度)会随着时间而增加,空泡区域的形状、大小等也会发生改变;随着时间的推移,空泡区域的尾部,部分空泡会逐渐地脱离空泡群形成游离型空泡,这些游离型空泡以及空泡群中一小部分会向流道下游移动并发生溃灭现象。因此调节阀中的空泡流的特点:空泡流中间段较密集,空泡流尾流部分空泡数密度相对较低,空穴气-液交界面尾部轮廓也比较模糊。对比数值仿真和实验结果,可以发现仿真结果与实验结果吻合较好。

图10 调节阀内空化流场的数值计算和实验流场可视对比

4 结语

本文搭建了空化流场特性的液压调节阀可视化实验台,捕捉不同入口压力下阀腔内气液两相流形态演变过程,探究调节阀内部空化初生、发展与溃灭各阶段过程中空化形态和分布规律。通过对可视化空化图像处理及数值仿真结果分析处理,结果表明:入口压力对调节阀内部空化分布影响较大,降低入口压力或增加背压有助于抑制调节阀内空化的产生;获得调节阀流道内空化流体动力学特征,为调节阀的设计及控制性能的提升提供优化依据。

本文将液压传动、自动控制课程教学与实际科学研究相结合,同时在实验教学中充分发挥大型仪器的作用,对巩固理论教学知识,提升学生的实验能力和创新思维能力起到积极的作用,为新形势下新工科人才培养目标提供参考。

·名人名言·

读书有三到,谓心到,眼到,口到。心不在此,则眼不看仔细,心眼即不专一,却只漫浪诵读,决不能记,记不能久也。三到之中,心到最急。

——朱熹