顶驱液压系统常见故障分析与处理

王 磊,彭光杰,罗 辉

(中石化华东石油工程有限公司江苏钻井,江苏扬州 225261)

0 引言

顶部驱动装置是钻井装备的三大新技术之一。顶驱在公司海内外各项目应用越来越广泛,顶驱的液压系统虽然是一个辅助系统,但是没有它的可靠运行,顶驱就不能正常运行,所以对顶驱液压系统的安全运行应该做到心中有数。结合现场多年顶驱使用维护经验,剖析顶驱液压系统的工作原理以及故障处理方式方法。

1 顶驱液压控制系统的组成

顶驱液压控制系统的组成如下:①动力部分:液压源用于将机械能转换成液体压力能,蓄能器作为紧急或辅助动力源;②控制部分:各类压力、流量、方向等控制阀,用于实现对执行元件的运动速度、方向、作用力等控制,也用于实现过载保护;③执行部分:如液压缸、液压马达等,用于将液体压力能转换成机械能;④辅助部分:管道、蓄能器、过滤器、油箱以及压力表等;⑤控制阀组:主控制阀组分7 个控制系统,分别控制7 个执行机构。

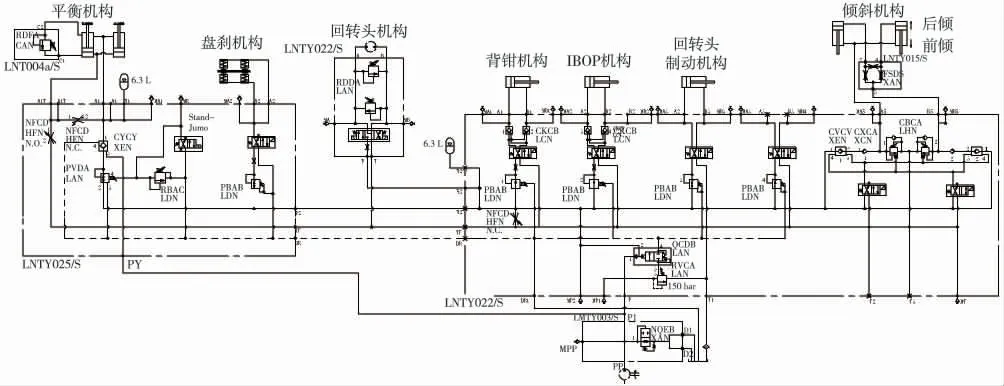

顶驱的液压控制系统分别由7 大液压动作构成:吊环倾斜系统、回转系统、刹车系统、IBOP 系统、背钳系统、平衡系统、回转锁紧系统。DQ70 Ⅲ型顶驱液压原理如图1 所示。

图1 DQ70 Ⅲ型顶驱液压原理

2 顶驱液压系统电路控制流程

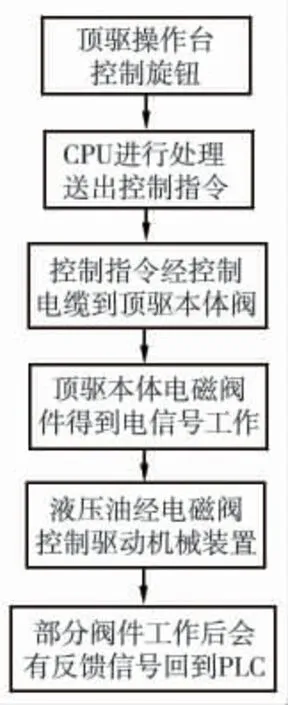

顶部驱动钻井装置液压系统主要的控制流程如下:操作者通过顶驱操作台的控制旋钮将控制指令传到操作台内部PLC系统的DI 模块,ET200 模块通过通信电缆将控制指令传递至电控房内PLC 系统的S7-300 CPU。PLC CPU 将信号处理后,通过DO 模块给出执行指令输出信号。执行指令信号通过顶驱的多芯电缆传到顶驱本体的电磁阀。电磁阀件动作后液压油将会驱动机械机构,这样一个完整的液压动作就完成了,顶驱液压动作控制流程如图2 所示。

图2 顶驱液压动作控制流程

3 液压动作操作中的常见错误及注意事项

顶驱液压动作操作不当会对液压系统的执行机构有极大损害。列举6 种在现场顶驱使用过程中出现的操作不当的情况。

(1)使用绞车上提或者下放,严禁将吊环前倾或者后倾,在起下钻作业过程中二层台操作完成后,未将顶驱吊环中位,就下放钻具,导致二层台被吊环刮坏,造成严重事故。在立根钻进完成后,未将顶驱吊环中位就上提顶驱,吊环油缸撞在顶驱导轨上,造成油缸和顶驱导轨的损坏。

(2)顶驱吊环倾斜油缸只能支撑3 t 的重量,过重会导致吊环倾斜油缸活塞损坏。在现场顶驱使用过程中,使用倾斜油缸拉钻铤的情况,会造成倾斜油缸活塞损坏。

(3)正常钻进过程中尽量将液压泵启动,因为背钳油缸有可能因为振动而伸出,磨坏钳牙或钻杆。使用顶驱背钳上卸扣,操作背钳松开旋钮后,一定要等几秒钟(控制信号的传递和液压动作的执行需要时间),等背钳完全松开后,才能上提顶驱,否者会造成背钳内部弹簧损坏,这种情况在现场顶驱使用过程中多次出现。

(4)维修顶驱液压系统前一定要停顶驱液压泵,并通过主阀岛上的溢流阀将系统压力卸掉,否则有可能造成人身伤害是设备损坏。但在现场顶驱使用过程中未将系统泄压就进行检修作业,造成的事故时有发生。

(5)顶驱自动防喷器关闭前必须要保证泥浆泵停止工作且立管内的压力降至0。顶驱自动防喷器的承压机构在阀芯下部,用以封住井下钻具内压力。在自动防喷器阀芯上部没有承压装置。故开泵过程中关闭自动防喷器会导致自动防喷器损坏。

(6)吊环回转操作与吊环倾斜操作互锁。进行吊环回转操作时,吊环倾斜操作无效;进行吊环倾斜操作时,吊环回转操作无效(两功能同时操作存在极大的危险性)。进行吊环倾斜之后如要进行吊环回转操作必须使吊环先中位。

4 顶驱液压控制系统故障处理方法及分类

顶驱有7 个液压动作系统,吊环倾斜系统、回转系统、刹车系统、IBOP 系统、背钳系统、平衡系统、回转锁紧系统。其中任意一个液压动作失灵,都将造成生产的停怠,而各个液压动作均涉及到电控、液压、机械3 个方面,液压动作故障处理的关键在于快速判断故障来源,然后锁定故障点所在。结合顶驱使用经验对顶驱故障进行如下的分类(图3)。

图3 顶驱液压故障分类

4.1 全部液压动作失灵

(1)液压源系统故障:液压泵故障、液压系统压力值设置过低、系统存在溢流等。

(2)通信或电路故障:PLC 通信故障、24 V 电磁阀电源故障等。

4.2 单个液压动作失灵

(1)电路控制类故障:PLC 输入或输出点故障、控制线路存在断点或者虚接、反馈信号异常、电磁阀损坏等。

(2)液压控制类故障:控制阀件阀芯阻卡、液压管线存在泄漏、液压元件损坏、控制油缸存在内泄、控制压力值设置错误。

(3)机械类故障:控制本体故障、控制对象存在阻卡等。

5 顶驱液压控制系统故障处理实例

5.1 顶驱液压动作全部失灵故障实例

故障现象:搬迁安装完毕后,调试顶驱时,所有液压动作全部失灵。

原因分析:由于是所有液压动作都没有,没有必要一个回路一个回路地检查,大致能判断故障可能存在于液压泵未运行或者液压系统压力值不对、PLC 通信异常导致控制系统失灵。可能的故障点如下:①PLC 通信异常;②司控台24 V 电源故障;③电磁阀24 V 供电故障;④液压泵电机断路器;⑤液压泵电机接触器;⑥信号缆24 V 公共线断路;⑦液压泵电机损坏;⑧液压系统压力值异常。

处理过程:首先启动顶驱液压泵,观察液压泵电机运转情况,检测液压系统压力值,为14 MPa;通过手动点动各个液压动作电磁阀,均有动作,基本将故障点锁定在电控系统;到电控房内综合控制柜检查PLC 系统通信正常,24 V 供电均正常,将PLC 系统断电,测量各个电磁阀绝缘电阻均为无穷大,检查多芯控制电缆及插头均正常。判断为顶驱本体接线盒内给电磁阀供电的24 V 公共线断路,打开顶驱接线盒检查,发现24 V 公共线从顶驱上接线盒端子排上脱落(搬迁过程中,颠簸导致电源线掉落)(图4),从新接好后故障排除,同时紧固接线盒内线路,防止类似故障再次发生。

图4 顶驱本体接线盒24 V 公共线

5.2 电控类故障实例

(1)故障一:顶驱背钳无动作。

故障原因分析:只是背钳无动作,而其他液压动作正常。可以从背钳的电路控制回路、及背钳的液压回路查找故障原因。可能的故障点如下:①操作箱背钳控制旋钮失灵;②司钻控制台数字量输入模块或控制线路虚接;③电控房PLC 数字量输出模块或线路虚接;④接近开关损坏;⑤中间继电器损坏;⑥顶驱本体电磁阀信号线。

故障处理过程:首先手动点动背钳夹紧电磁阀,动作正常,初步判断为电控系统出现故障。检查司钻控制台旋钮正常、控制台数字量输入模块输入信号正常。到电控房内综合控制柜内检查,操作台操作背钳夹紧旋钮,中间继电器没有得电,于是用多用表欧姆挡检查电磁阀电阻正常,说明控制线路及控制线路上接插件正常。判断为控制电控阀数字量输出模块控制背钳的点烧毁或者是接近开关损坏,检查PLC 系统数字量输入模块发现顶驱本体上接近开关无信号反馈(模块中I1.4 指示灯不亮),将故障点锁定在接近开关。由于现场无配件,为保证现场生产的正常进行,于是将接近开关做短接处理,处理过程如下:在PLC 控制柜内,将X1:32(I1.4)电缆线接到X1:10(+L02)端子(从端子排上端跳线),观察DI 模块的I1.4 指示灯亮起,证明已经短接成功。之后更换接近开关后,功能恢复。PLC 数字量模块如图5 所示。

图5 PLC 数字量模块

(2)故障二:顶驱回转头逆时针旋转动作时有时无。

故障原因分析:顶驱回转头逆时针旋转无动作,需要先确定是机械故障还是液压故障,再进一步锁定故障点。可能的故障点如下:①操作箱回转头逆时针旋转控制旋钮失灵;②司钻控制台回转头逆时针旋转数字量输入模块或控制线路虚接;③电控房回转头逆时针旋转PLC 数字量输出模块或线路虚接;④多芯电缆存在虚接或断点;⑤回转头液压马达存在内泄。

故障处理过程:首先在回转头逆时针旋转无动作时,手动点动电磁阀阀芯,回转头有动作,说明机械及液压控制均不存在问题。通过操作旋钮控制旋转头旋转,电磁阀芯无动作,将故障点锁定在电控上面。检查操作箱PLC 的DI 模块输入点正常;检查电控房综合柜内PLC 的DO 模块输出点及中间继电器也正常;将多芯电缆插头重新插拔后,故障还是存在。将多芯电缆中回转头顺、逆时针控制信号线对调,回转头逆时针旋转功能恢复,而顺时针旋转功能丢失,判断多芯控制电缆中逆时针旋转控制电缆存在断点,使用多芯电缆中备用控制电缆替换原逆时针旋转控制电缆后,回转头逆时针旋转功能恢复,故障得以解决。

顶驱液压动作电控类故障点很多,容易存在于液压控制系统中(图6)。可以遵循流程(图7)逐一追踪液压动作电磁阀24 V控制电源,能较快锁定故障点。可从电控房内综合柜中PLC 系统中的DO 模块输出点有无输出来进行判断,比较直观也比较快捷。背钳夹紧和回转头锁紧这两个液压动作存在逻辑关系,只有回转头锁紧后,接近开关将锁紧信号传递到PLC 系统,PLC系统才能给出背钳夹紧指令,接近开关故障率也较高,处理背钳夹紧动作故障,要注意排查接近开关是否正常工作。

图6 电磁阀

图7 电控类故障排查流程

5.3 液压类故障实例

故障现象:回转头转速慢。

故障原因分析:回转头有动作,只是转速缓慢,说明电磁阀没有问题,可以排除电控类故障,将故障锁定在液压和机械方面。可能的故障点如下:①RDDA LAN 压力值设置低;②回转头液压马达内泄;③回转头存在阻卡。

故障处理过程:旋转头能正常盘动,排除回转头存在阻卡。操作旋转头控制旋钮,观察本体电磁阀上阀芯,顺、逆时针均有动作,进一步确定电控部分无故障。检查RDDA LAN 压力,在10 MPa 左右,压力设定不存在问题。通过主阀岛上的泄压阀将系统压力卸掉。拆掉电磁阀,检查放置于电磁阀P 口和T 口的阻尼器,发现阻尼器存在严重变形,更换阻尼器后顶驱回转头转速正常(图8)。阻尼器的作用在于控制流量,进而控制回转头转速,而该系统的压力值较大(10 MPa),长时间的冲刷造成阻尼器变形,导致该故障。

5.4 机械类故障实例

(1)故障一:顶驱自动防喷器关闭不严,试压不过关。

故障原因分析:顶驱自动防喷器能够关闭,只是关闭不严,可以排除电控类故障,需要在液压和机械方面找原因。可能的故障点如下:①PRDB LAN 压力值设置低;②自动防喷器油缸内泄;③自动防喷器油缸位置不正确,导致关闭行程不够;④自动防喷器滑套及曲柄存在磨损;⑤自动防喷器内部球阀及密封损坏。

故障处理过程:检查PRDB LAN 压力值,压力值正常。检查自动防喷器油缸位置正常,自动防喷器关闭行程足够。更换全新的自动防喷器滑套及曲柄,自动防喷器还是关闭不严,将故障点锁定在自动防喷器,更换自动防喷器后,试压正常。拆解更换下来的自动防喷器,发现内部的密封件已经损坏,该井使用的是油基泥浆,加上泵压、泥浆温度较高,加剧自动防喷器内部密封件的损坏。操作者在关闭自动防喷器前,一定要保证泥浆泵停止工作且立管内的压力降至0,否则会造成自动防喷器的损坏。

(2)故障二:顶驱液压盘刹刹车能力不足。

故障原因分析:需要从机、电、液3 个方面进行考虑,需要先确定是机械故障还是液压故障,然后再逐一锁定故障点。可能的故障点如下:①刹车片磨损严重;②刹车片被油污染;③刹车间隙不对称;④刹车钳体复位弹簧老化;⑤刹车液压系统压力过低;⑥电磁阀不工作;⑦液压管线有漏点。

故障处理过程:由于是在处理井下复杂情况,频繁使用顶驱液压盘刹释放反扭矩,出现刹车能力不足的情况,基本可以确定刹车片磨损严重造成刹车能力不足。检查后发现刹车片磨损严重,更换刹车片后刹车能力恢复。

故障处理总结:顶驱液压盘刹为静刹车,若使用其释放反扭矩会加剧刹车片的磨损,故在使用其释放反扭矩后,必须要立即检查刹车片和钳体。在正常使用情况下,必须每月检查刹车片磨损情况。某钻井公司出现过未及时检查刹车片磨损情况导致顶驱刹车油缸、刹车盘磨损严重,刹车油缸卡住刹车盘,顶驱主电机旋转导致过热,刹车油缸起火,造成严重后果。所以一定要及时检查刹车片磨损情况。

6 结束语

在日常工作中,应做好顶驱液压系统的维护检查工作,定期更换液压油及油滤;定期检查液压系统压力和储能器压力,压力值不符合标准时应及时调整;保证加油器具及液压油的纯净,做好基础的维护工作能够有效的降低故障率。操作技能也至关重要,必须要按照正确的操作规程进行操作,避免因操作失误而造成故障。操作人员对顶驱液压系统控制原理要熟悉,一旦出现故障,不要慌张,按照所述的方法,逐步缩小故障点的范围,进而找出故障点进行相应处理。