不同保水组分对混凝土表观质量的影响研究

孙 浩,于林玉,刘万刚

(山东鲁桥建材有限公司,济南 250000)

混凝土表观质量影响混凝土工程的性能和使用寿命,若表观质量良好可以改善混凝工程的整体质量,提高其耐久性;若表观质量较差,例如存在孔洞、麻面、蜂窝等则会由外而内、渐进式的形成侵蚀性介质扩散通道,造成混凝土性能的劣化,耐久性的降低[1]。因此提高混凝土的表观质量至关重要。混凝土拌和物状态对混凝土表观质量有明显的影响,一般情况下,混凝土拌和物性能差通常会造成混凝土表观质量劣化[2]。拌和物流动性差,则振动难以密实,造成表面孔隙多,拌和物离析泌水,则造成混凝土表面出现蜂窝麻面,同时也会显著影响混凝土的力学性能和耐久性[3]。尤其是在混凝土出现泌水时,会造成硬化过程中产生收缩,使得硬化体与模板间产生缝隙,进而使得泌水时产生的水分渗入裂缝带走表面水泥浆,在表面形成砂线,不仅影响表观质量,而且严重危害其耐久性[4]。因此,通过改善混凝土拌和物状态降低其泌水率是改善混凝土表观质量的重要方式。混凝土保水剂对于提高混凝土浆体保水保坍能力、降低混凝土泌水离析具有重要作用,但保水剂同样对混凝土流动性影响较大,进而可能对混凝土的表观质量产生不利影响[5]。目前,常用的混凝土保水剂主要包括以聚丙烯酰胺为主的保水剂和以纤维素醚为主的多糖类保水剂[6]。不同类型的保水剂对混凝土性能影响差异性较大,针对不同类型的保水剂也缺乏其对混凝土表观质量的影响研究。基于此,有必要研究不同类型保水剂对混凝土表观质量的影响。

1 材料与方法

1.1 原材料

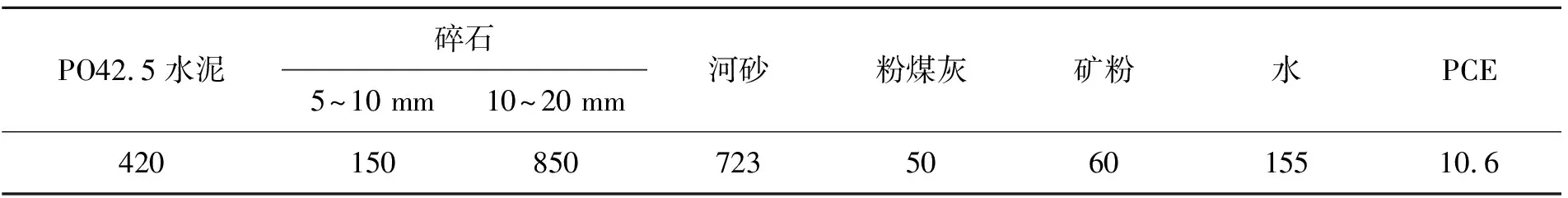

水泥为宝山生产的PO42.5强度等级的普通硅酸盐水泥;石子为济南本地碎石,粒径为5~10 mm和10~20 mm的两种单粒级碎石;5~10 mm碎石泥块含量0.2%,针片状含量3%;10~20 mm碎石泥块含量0.1%,针片状含量2%;砂子为产自黄河天然河砂,中砂,细度模数2.6,含泥量1.5%;粉煤灰为信源电厂F类Ⅰ级粉煤灰;矿粉为玉兰集团S95级矿粉;减水剂为聚羧酸系高性能减水剂(PCE),减水率为30%;保水剂均为市售,保水剂A为青白色粉末,主要成分为分子量为1 200万的阴离子型聚丙烯酰胺,含量为90.5%;保水剂B为灰白色颗粒状粉末,主要成分为十万黏度的羟丙基甲基纤维素,含量85.3%。

1.2 混凝土制备

基准混凝土C50配合比如表1所示。

表1 C50混凝土配合比 /(kg·m-3)

在表1基础上,掺入保水剂A和保水剂B的掺量为0.01%、0.02%、0.03%、0.04%、0.05%。混凝土制作和养护均按《普通混凝土拌合物性能试验方法标准》GB/T50080—2016的相关要求进行。掺入保水剂时,先将保水剂用少量水溶解后,与水一起倒入搅拌设备。

1.3 试验方法

1)混凝土坍落度

混凝土坍落度测试方法按GB/T 50080—2016中的相关规定执行,数值精确至1 mm。

2)表面孔面积比

表面孔面积比为混凝土达到养护龄期后其侧面选定区域内孔面积占总区域面积比值,其测定主要通过图像处理软件Image-Pro Plus 6.0来统计选定区域的孔面积后进行求和,与选定区域总面积求得比值。选择区域为试件侧面中间75 mm×75 mm区域。

3)抗压强度

混凝土7 d和28 d抗压强度按《混凝土物理力学性能试验方法标准》GB/T50081—2019的相关要求测定。成型尺寸为150 mm×150 mm×150 mm,成型后标准养护条件下养护24 h后脱模,继续水养至相应龄期,取出测定其抗压强度。

4)碳化深度

混凝土碳化深度试验方法按《普通混凝土长期性能和耐久性能试验方法标准》GB/T50082—2009的相关规定进行测试。测试时,先将混凝土上下两面用蜡密封,进一步将试件中间选定区域外的其他区域蜡封后,留下一个面,测试其7 d碳化深度。

2 结果与讨论

1)不同保水组分对混凝土坍落度及坍落度损失的影响

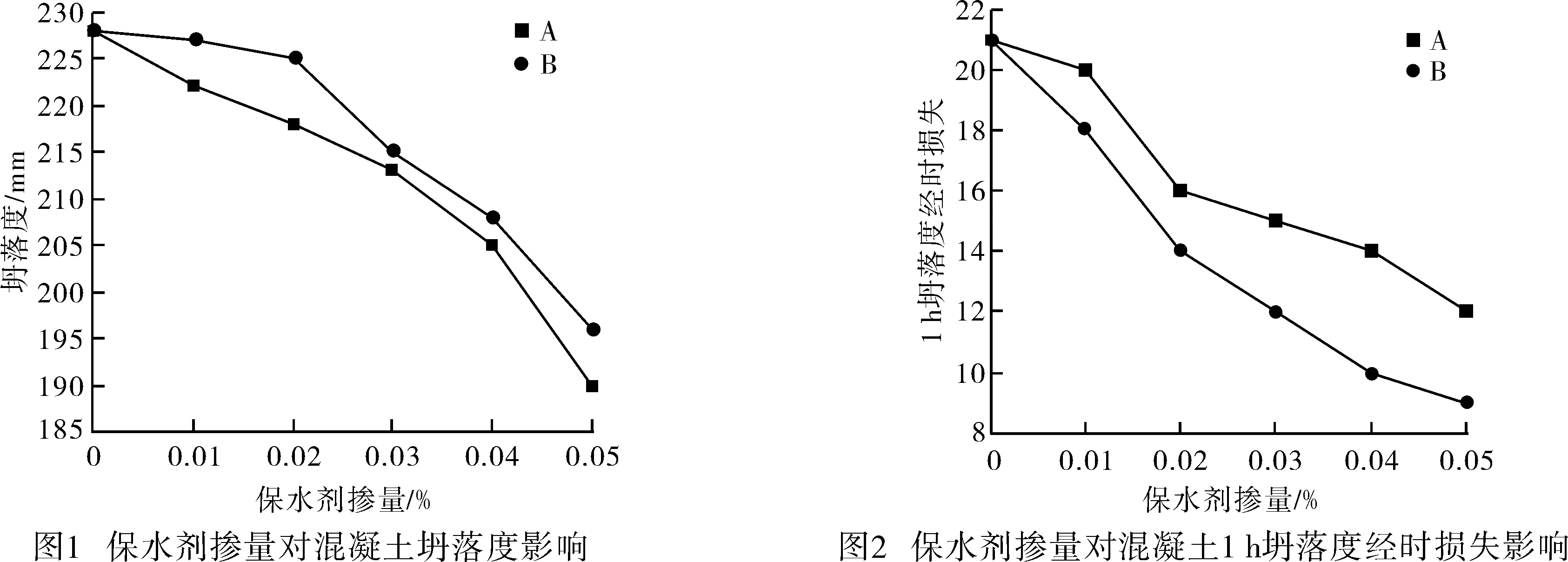

图1为不同保水剂不同掺量条件下对混凝土坍落度的影响。从图1中可以看出,在掺入保水剂A和保水剂B后,混凝土的初始坍落度均随着保水剂掺量的增加逐渐下降。其中保水剂A掺入后混凝土坍落度的下降速率相对更快,保水剂B对坍落度的影响相对较小,其下降速率也相对较缓。在掺入保水剂B后,当其掺量为0.02%以内时,其坍落度下降并不明显。

图2为不同保水剂不同掺量条件下对混凝土1 h坍落度经时损失变化的影响。从图2中可以看出,在掺入保水剂A和保水剂B后,混凝土的1 h坍落度经时损失均随着保水剂掺量的增加逐渐下降。其中保水剂B掺入后,混凝土1 h坍落度经时损失下降更为缓慢,说明其保坍性相对较好。

比较保水剂A和保水剂B对混凝土坍落度及1 h坍落度经时损失的影响可以看出,纤维素类保水剂使用后混凝土的保水效果更好,对混凝土拌和物坍落度的不利影响更小,对混凝土拌和物的保水性能相对更好。

2)不同保水组分对混凝土泌水率的影响

图3为不同保水剂不同掺量条件下对混凝土拌合物泌水率的影响。从图3中可以看出,在掺入保水剂A和保水剂B后,随着保水剂掺量的增加,混凝土拌合物泌水率均呈现出逐渐降低的趋势。不同保水组分表现出相同的规律,这说明掺入保水组分后,保水剂起到了很好的吸收自由水的作用,能够使游离态的自由水转变为结合水,减少了泌水量,能够明显降低混凝土的泌水率。其中,掺入保水剂B后混凝土拌和物的泌水率下降的更为明显。

3)不同保水组分对混凝土表观密度的影响

图4所示为不同保水剂不同掺量条件下对混凝土拌合物表观密度的影响。从图4可以看出,随着两种保水组分掺量的增加,混凝土表观密度均呈现出先升高后降低的趋势,其中在保水组分掺量为0.02%时,混凝土表观密度达到最大值,分别为2 385 kg/m3和2 400 kg/m3。其中,掺入保水剂B后,混凝土的表观密度更大。

进一步根据图4混凝土表观密度变化,对比图3中混凝土泌水率的变化、图1和图2中混凝土坍落度及坍落度经时损失的变化可以看出,掺入保水剂后,混凝土的坍落度、1 h坍落度经时损失、泌水率均呈现出随着保水剂掺入量的增加逐渐下降的趋势,但是其表观密度呈现出先升高后下降的趋势,其中在掺量为0.02%时,达到最大值。这说明保水剂掺入混凝土后,虽然能够起到较好的保水效果,但是掺量过大后,在起到保水作用的同时,也会造成混凝土表观密度降低,这也就意味着,保水组分过高掺量条件下会造成混凝土内部缺陷增加,内部空隙增大。

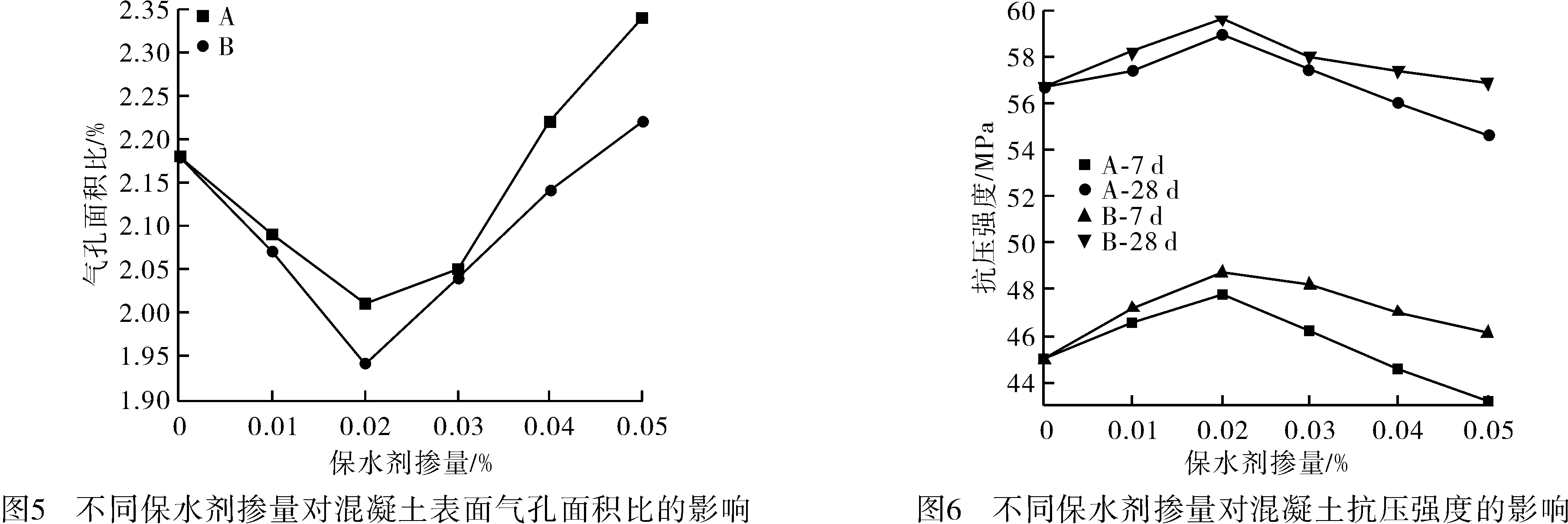

4)不同保水组分对混凝土表面气孔面积比的影响

混凝土表面的气孔面积是影响混凝土耐久性和表观质量的重要参数,气孔面积越大,其表观质量相对越差。图5所示为不同保水剂不同掺量条件下对混凝土表面气孔面积比的影响。从图5中可以看出,随着两种不同保水剂掺量的增加,混凝土表面气孔面积比均呈现出先降低后升高的趋势,在保水剂掺量为0.02%时,混凝土表面气孔面积比均达到最小值。其中,掺保水剂A的混凝土在其掺量为0.02%时,最小值为2.01%,相比于未掺保水剂时减少了7.8%;掺保水剂B的混凝土在其掺量为0.02%时,最小值为1.94%,相比于未掺保水剂时减少了15.6%。相比之下,保水剂B对混凝土表面气孔面积的改善效果更为明显。

5)不同保水组分对混凝土抗压强度的影响

图6所示为不同保水剂不同掺量条件下对混凝土7 d和28 d抗压强度的影响。从图6中可以看出,随着两种保水剂掺量的增加,混凝土的7 d和28 d抗压强度均呈现出先升高后下降的趋势,其中在两种保水剂掺量为0.02%时,混凝土的7 d和28 d抗压强度达到最大值,分别为48.7 MPa和58.6 MPa。对比保水剂A和保水剂B掺入后,混凝土相同龄期条件下的发展变化规律可以看出,保水剂B掺入后,混凝土的抗压强度提升更为明显,在掺入过量后,其抗压强度下降趋势更平缓。这说明,保水剂B掺入混凝土后不仅能够改善混凝土的抗压强度,而且过量时对混凝土力学性能的不利影响更小,对力学性能敏感性更低。

6)不同保水组分对混凝土碳化深度的影响

混凝土的碳化深度是影响混凝土耐久性的重要参数,图7所示为不同保水剂不同掺量条件下对混凝土碳化深度的影响。从图7中可以看出,随着两种保水剂掺量的增加,混凝土碳化深度均呈现出先降低后升高的趋势,其中在保水剂A和保水剂B掺量为0.02%时,混凝土的碳化深度分别达到最小值,为4.9 mm和4.7 mm,此时混凝土的抗碳化性能最佳。从图7中可以看出,保水剂B对混凝土碳化深度的改善作用明显优于保水剂A。

3 结 论

a.两种保水剂掺入后虽然使得混凝土坍落度有所降低,但以羟丙基甲基纤维素为主要成分的保水剂在掺量低于0.02%时,对混凝土坍落度的影响并不大。

b.两种保水剂以适量掺量(0.02%)掺入混凝土中均能够明显减少混凝土拌和物1 h坍落度经时损失、提高其表观密度、降低其泌水率,提高混凝土硬化后的抗压强度、抗碳化能力,减少表面气孔面积。

c.以羟丙基甲基纤维素为主要成分的保水剂相比于以聚丙烯酰胺为主要组分的保水剂,能够与聚羧酸减水剂有更好的相容性,对混凝土和易性、力学性能、表面气孔面积比和抗碳化能力的改善效果更为明显。