水泥稳定钢渣碎石基层的性能及应用研究

聂文君

(山西省交通规划勘察设计院有限公司 太原市 030032)

炼钢厂在炼钢过程中将会产生大量的钢渣废料,国外对于这些钢渣废料的回收利用率已近100%[1]。而国内对于钢渣废料的处理多采取堆积、掩埋的方式进行处理,回收利用率仅为50%左右,不仅浪费了资源,也污染了环境[2]。

相关研究表明,钢渣集料强度大、孔隙多、摩擦系数大,在沥青路面基层材料中,部分替代天然集料后,可以提高道路基层强度[3]。但由于钢渣浸水后会发生膨胀,从而产生收缩裂缝并反射至路面,影响道路基层及面层的整体稳定性[4]。为了提高钢渣作路面基层材料的性能,采用水泥作为改良材料,对水泥稳定钢渣碎石路面基层材料的性能进行了试验研究,通过工程应用对实际应用效果进行了验证。

1 室内试验

1.1 试验材料

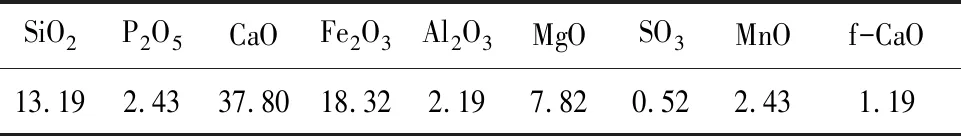

(1)钢渣:钢渣选用某钢铁厂生产的电炉钢渣,组成成分如表1所示。

表1 钢渣化学组成 (单位:%)

钢渣的筛分结果见表2,同时测得钢渣的10d膨胀率均值为1.28%,满足《钢渣集料混合料路面基层施工技术规程》中≤2%的要求。

(2)水泥:选用CONCH牌普通硅酸盐水泥(强度等级32.5),主要性能指标见表3。

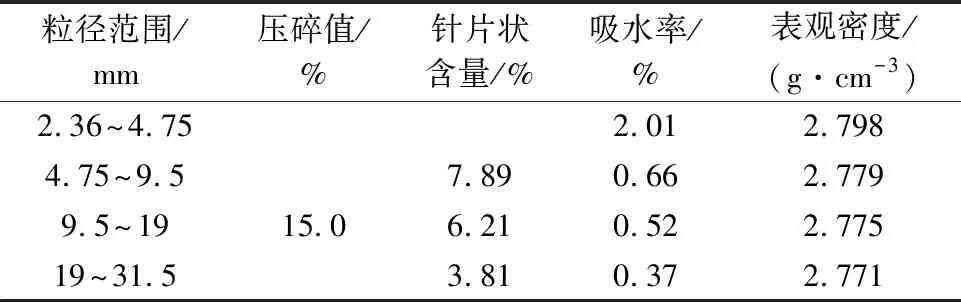

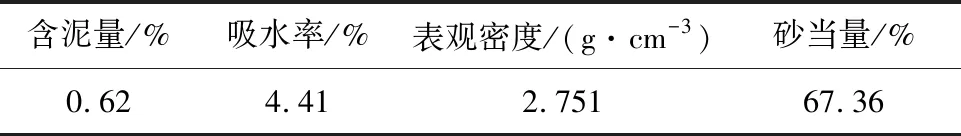

(3)天然集料:集料选用石灰岩碎石,粗、细集料主要性能分别见表4、表5。

表4 天然粗集料主要性能检测指标

表5 天然细集料性能检测指标

1.2 配合比设计

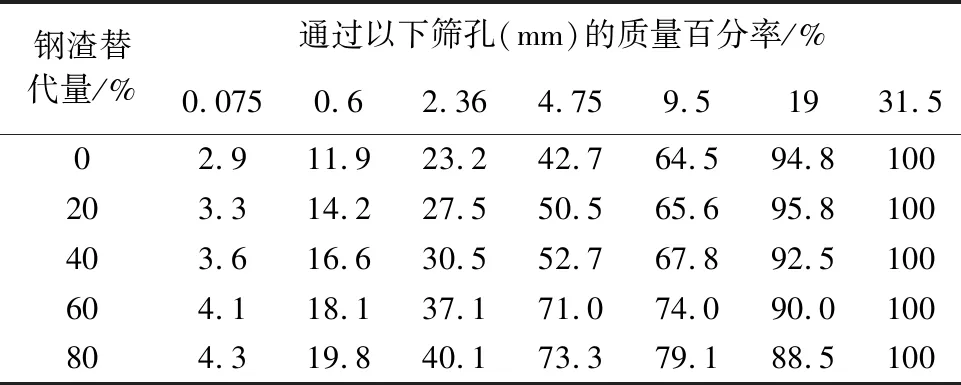

参照《公路沥青路面设计规范》(JTG D50—2017)中的骨架密实型级配范围,进行水泥稳定钢渣的级配设计,如表6所示,钢渣按不同粒径等级等比例替代天然集料。

表6 水泥稳定钢渣级配设计

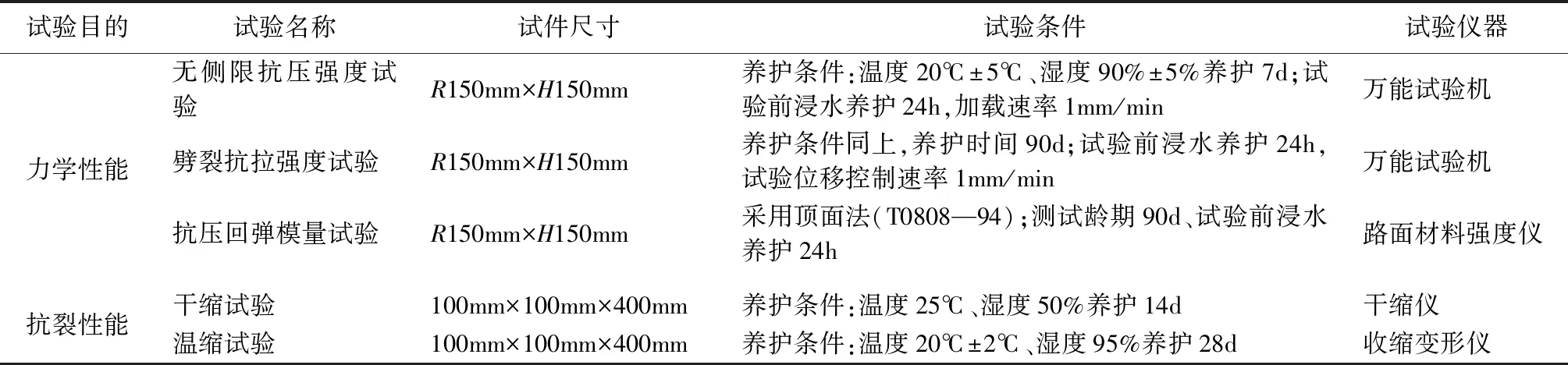

1.3 试验方案

为确定钢渣替代量、水泥掺量对路面碎石基层材料性能的影响,按表6进行级配设计,参照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)的相关试验规定,以钢渣替代量(0%、20%、40%、60%、80%)及水泥掺量(3%、4%、5%、6%)作为变量,制备试件进行试验测定相关工程性能,具体试验方案如表7所示。

表7 室内试验方案及条件

2 试验结果分析

2.1 无侧限抗压强度试验

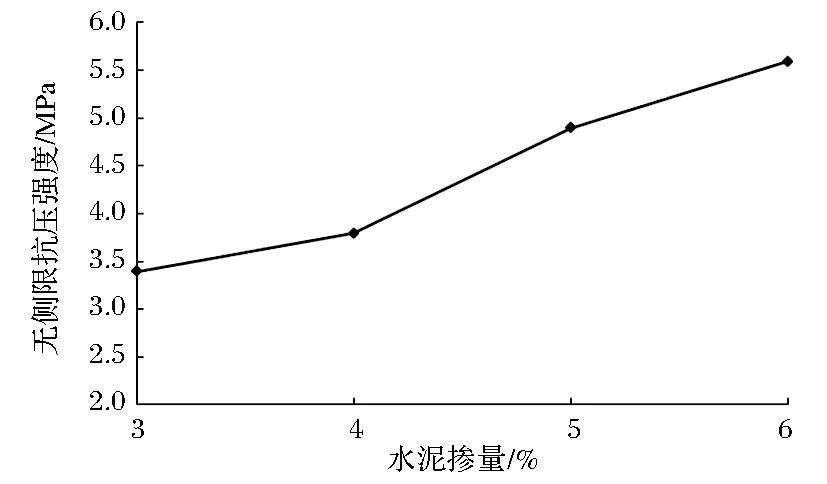

7d无侧限抗压强度试验结果如图1所示。

图1 不同水泥掺量下无侧限抗压强度试验结果

由图1可知,随着钢渣替代量的增加,不同水泥掺量稳定路面基层材料的无侧限抗压强度均先增后减,在钢渣替代量为60%时达到最大值;当水泥稳定剂掺量≤4%时,不同钢渣替代量下基层材料的无侧限抗压强度虽有较好的提升,但均不满足《公路路面基层施工技术规范》(JTJ 034—2000)要求的一级公路及高速公路在重交通情况下路面基层材料抗压强度≥4MPa的要求;无侧限抗压强度随水泥掺量增加而增加,但增长幅度先增后降,以钢渣替代量为60%进行分析,如图2所示,水泥稳定剂掺量由3%增加到4%、4%增加到5%、5%增加到6%的过程中,无侧限抗压强度分别增加了11.82%、28.96%、14.21%,在水泥稳定剂掺量由4%增加到5%时,增长幅度最大,此时无侧限抗压强度达到了4.78MPa,满足前述规范≥4MPa的工况要求,适用范围较广。

图2 钢渣替代量60%时无侧限抗压强度与水泥掺量的关系

2.2 劈裂抗拉强度试验

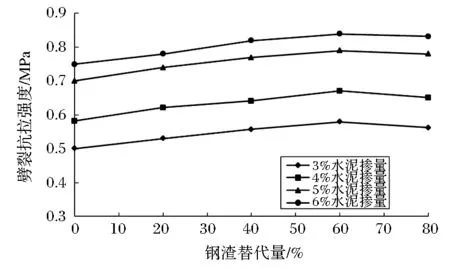

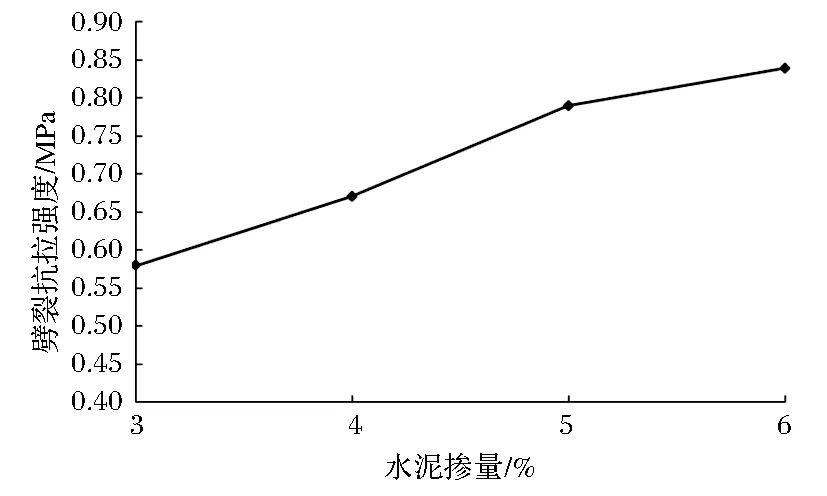

劈裂抗拉试验结果如图3所示。

图3 劈裂抗拉强度试验结果

由图3可知,随着钢渣替代量的增加,不同水泥掺量下基层材料的劈裂抗拉强度均先增后减,均在钢渣替代量为60%时达到最大值,且当钢渣替代量≤60%时,钢渣替代量与劈裂强度存在较好的线性相关关系。

钢渣替代量为60%时,如图4所示,由劈裂抗拉强度与水泥掺量关系可知,水泥稳定剂掺量由3%增加到4%、4%增加到5%、5%增加到6%的过程中,劈裂抗拉强度分别增加了15.76%、17.66%、6.25%,当水泥稳定剂掺量大于5%后,劈裂抗拉强度增长幅度开始明显减缓,这是因为基层材料在水泥稳定剂过量掺入后材料的整体收缩量加大,劈裂抗拉强度的增长随之受到了限制。

图4 钢渣替代量60%时劈裂抗拉强度与水泥掺量的关系

2.3 抗压回弹模量试验

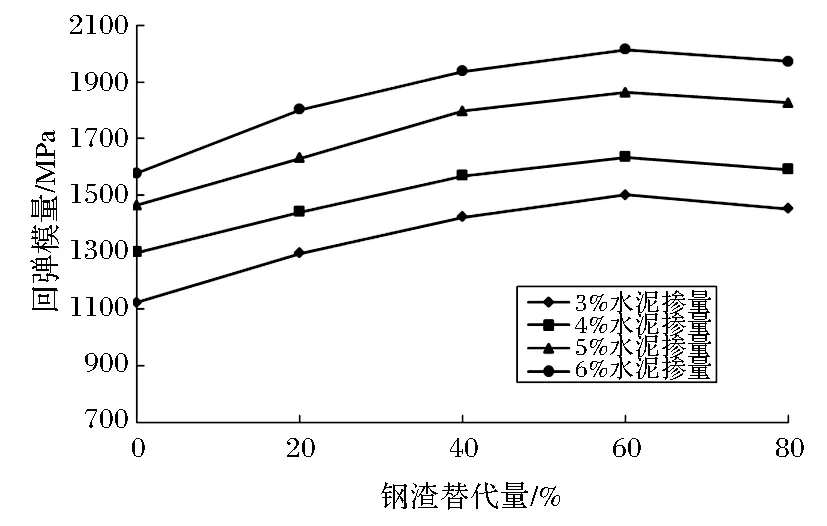

抗压回弹模量试验结果如图5所示。

图5 抗压回弹模量试验结果

由图5可知,基层材料的抗压回弹模量与钢渣替代量两者的相互变化关系同劈裂抗拉试验结果基本一致,回弹模量与钢渣替代量有较好的相关性,钢渣替代量每增长10%,回弹模量约增加3.85%,提升幅度不大,表明钢渣掺入对基层材料刚度提升不大,在钢渣替代量为60%时,回弹模量达到最大值。

综合前述三种力学性能试验检测结果可知,水泥稳定钢渣基层材料中,钢渣的最佳掺量为60%,水泥稳定剂的最佳掺量为5%。

2.4 干缩试验

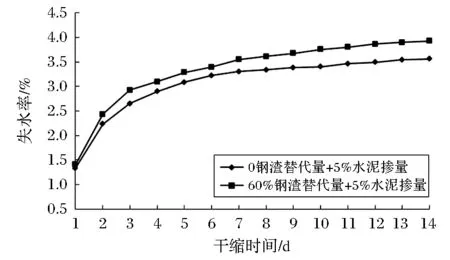

干缩试验结果如图6、图7所示,由图6可知,0钢渣替代量与60%钢渣替代量水泥稳定基层材料失水率变化趋势一致,均在前9d内失去了绝大部分水分;另一方面,对比同一时间0钢渣替代量与60%钢渣替代量水泥稳定基层材料失水率可知,前者的失水率要低于后者,这是由于钢渣集料表面孔隙多且含有CaO等活性物质,消耗水分较多。

图6 失水率与干缩时间的关系

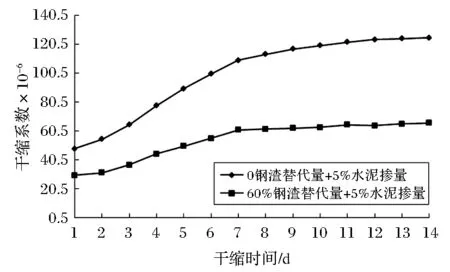

图7 干缩系数与干缩时间的关系

由图7可知,0钢渣替代量与60%钢渣替代量水泥稳定基层材料的干缩系数均随时间增加呈增加趋势,当时间达到9d后,增加速度开始趋于平缓;对比同一时间0钢渣替代量与60%钢渣替代量水泥稳定基层材料干缩系数可知,后者的干缩系数要显著低于前者,表明钢渣的掺入有效提高了水泥稳定基层材料的抗裂性能。

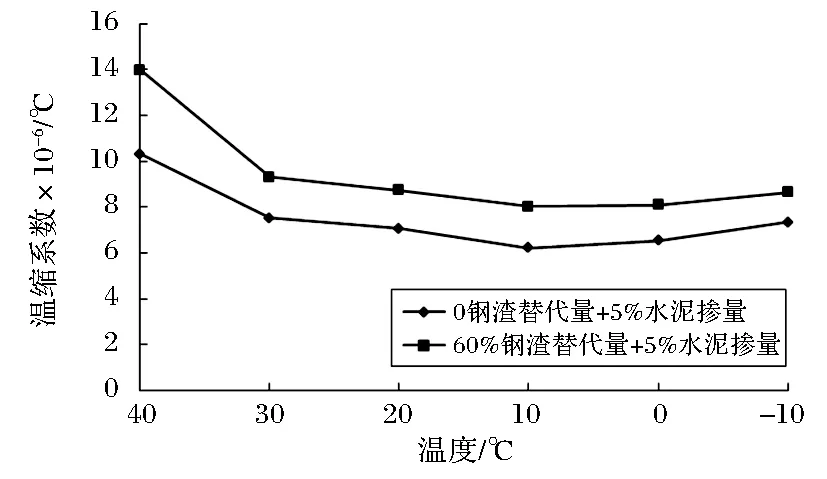

2.5 温缩试验

温缩试验结果如图8所示,由图8可知,0钢渣替代量与60%钢渣替代量水泥稳定基层材料的温度系数的变化趋势基本一致,均随温度的降低呈先降后增的趋势,温度系数均在-10℃时达到最小值,温缩系数在温度由40℃降低至30℃的过程中降低幅度最大;对比同一温度0钢渣替代量与60%钢渣替代量水泥稳定基层材料温缩系数可知,后者要大于前者,但相关研究表明水泥稳定钢渣基层材料的开裂主要由干缩原因引起[5-6],且本次试验得到水泥稳定钢渣基层材料的干缩系数降低量远大于温缩系数增加量,因此钢渣的掺入可以提高水泥稳定基层材料的抗裂性能。

图8 温缩系数与温度的关系

3 水泥稳定钢渣碎石基层工程应用实例

3.1 工程概况

某新建高速公路全长253.54km,采用沥青路面结构,K60+100~K62+100段作为试验段,其上基层采用了水泥稳定钢渣集料进行铺筑。施工现场钢渣的替代量取60%,水泥稳定剂的掺量取5%,施工现场材料的性能检测、配合比设计均同室内试验。

3.2 压实度与平整度检测

K60+100~K62+100试验段路面上基层完成施工后,分别采用灌砂法及平整度测量仪对压实度与平整度进行了检测,试验路段上基层最低压实度为98.3%,最高压实度达到99.8%,平均压实度为98.7%,现场检测得到平整度平均值均<2mm,两者均满足《公路工程质量检验评定标准》(JTG F80/1—2004)中的要求。

3.3 弯沉检测

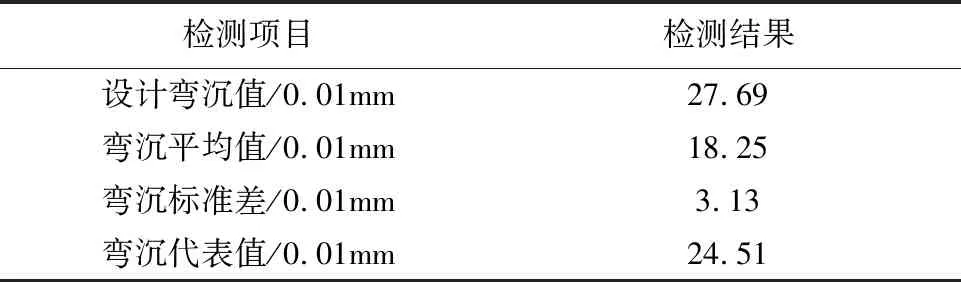

采用贝克曼梁法对路面上基层弯沉值进行检测,检测结果见表8。

表8 试验路段基层弯沉检测结果

表8所示弯沉检测结果较好的符合设计弯沉值的要求,表明在水泥稳定碎石基层中掺入一定量的钢渣后,可以有效提高基层材料的抗变形能力。

3.4 长期监测

该新建高速公路在建成通车后的三年内车流量较大,并且承受了复杂的行车荷载。K60+100~K62+100试验路段路基未出现沉陷、位移等病害,沥青路面无反射裂缝出现,表明在水泥稳定钢渣碎石基层实际应用效果优异。

4 结论

(1)掺入钢渣后,水泥稳定碎石基层材料的力学性能得到了较好的提升,无侧限抗压强度、劈裂抗拉强度、回弹模量随钢渣替代量的增加均呈先增后减的趋势,均在钢渣替代量为60%时达到最大值。

(2)综合力学性能试验结果,建议水泥稳定钢渣碎石混合料中,钢渣、水泥稳定剂的最佳掺量分别取60%、5%。

(3)在水泥稳定碎石基层材料中掺入钢渣后,材料的失水率增加,干缩系数明显降低,温缩系数一定程度增加,但温缩系数增加量要明显小于干缩系数降低量,表明基层材料的抗裂性能得到了有效的提升。

(4)工程实例表明:水泥稳定钢渣碎石混合料作为路面基层进行铺筑后,实际应用效果及性能优异。