利用芯片废热加热镜头玻璃除雾的技术研究

肖伟,侍书成,张裕,章钢,袁瑞明,赖学华

(中国电子科技集团公司第五十二研究所,杭州 310012)

引言

安装在室外环境下的摄像机,摄像机的镜头区域内外呈现很小的温度梯度。外部环境温度下降时,摄像机内的温度随之下降,当到达机内空气露点温度时,空气中的水汽容易在玻璃上进行凝结,形成雾,造成影像模糊。目前常用的解决方案:①增加干燥剂[2]吸附摄像机里的水分,缺点是时间长干燥剂容易失效,同时也没办法完全吸收水汽;而在振动时容易产生粉末小颗粒,污染镜头;②在玻璃上进行喷涂防止凝结涂层[3],缺点是不耐有机溶剂,时间长容易失效;③在设备安装时充氮气,排空设备里的水蒸气,缺点是需在特定的环境下装配,对设备的密封要求高,结构设计复杂,成本高;④ITO加热玻璃,通过对玻璃进行加热,达到去除雾气的目的,缺点是需要提供额外的能量[4];⑤玻璃吹风[5],通过风扇对玻璃吹风,达到去除雾气目的,缺点是风扇寿命和需提供额外的能量;⑥雨刷,通过在玻璃上安装雨刷,起雾时启动雨刷进行除雾,缺点是可靠性不高,额外增加能量,对设备的尺寸有一定的要求。本文创新性地研究对芯片产生的废热进行有效利用。通过柔性热管,使芯片产生的热量传导至镜头玻璃处并对其加热,到达除雾的目的。同时也可以为节能减排,绿色产业提供一点参考。

1 除雾理论分析

1.1 起雾机理

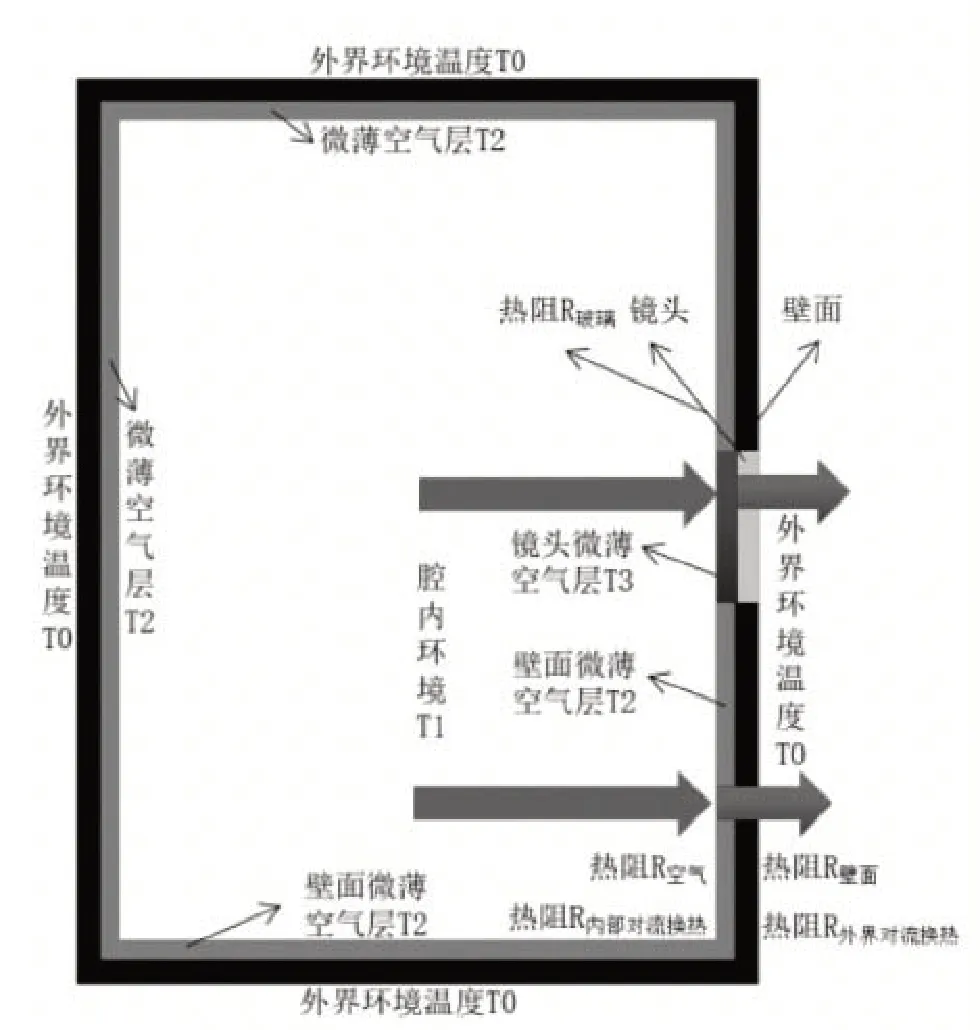

设备装配是在恒定的环境温度和湿度条件下进行的,当装配完毕,设备内腔的环境基本比较稳定,内腔空气中的含水量,凝结核的含量基本稳定在一定的范围内,当没有急剧的温度变化时,内腔空气中的水蒸气达不到饱和状态,不会有雾气产生,而该设备处于室外时,外界的环境温度急剧下降,设备内和设备外产生温度差,导致设备内热量流失到外部,当热量交换处于动态平衡时,此时内外温度相对稳定,处于这个温度下的内腔空气假若处于过饱和状态,空气中的水蒸气就会在凝结核的作用下进行凝结。参考图1说明摄像机内起雾的全过程。黑色框代表摄像机壁面,绿色框代表靠近壁面的微薄空气层,黄色为镜头玻璃,内腔温度T1;外界环境温度T0;空气薄层温度T2。腔内空气温度处于T1时,空气水蒸气未饱和,不会产生凝结现象。当外界环境温度为T0时,假设总热量均匀的从四周传导到外部环境,分析两种状况;

图1 摄像机内起雾机理示意图

状况一:当T0<T1时,热量Q将从腔体内部向外界环境进行传导,在传导过程中,由于壁面,空气,镜头玻璃的热阻存在。在壁面处的热量传导方程:

在镜头玻璃处的热量传导方程:

比较上述两个方程,不同点是热阻R镜头玻璃和R壁面,这里分两种情况,当R镜头玻璃<R壁面,很容易求出T3小于T2,假设T2处的空气薄层刚刚处于饱和蒸气的露点温度,则镜头处的玻璃开始起雾;当R镜头玻璃>R壁面,很容易求出T3>于T2,假如T2处的空气薄层刚刚处于饱和蒸气的露点,则镜头处的玻璃不会起雾。由于T1大于T2;同时T1大于T3,所以不靠近壁面的空气不会产生起雾现象。

状况二:当T0>T1时,热量Q将从腔体外部向内部进行传导,在传导过程中,由于壁面,空气,镜头玻璃的热阻存在。根据上述分析,很容易获取在镜头外侧的微薄空气层的温度T3外侧和壁面微薄空气层T2外侧的关系。想要在镜头玻璃处不起雾,需要确保此处的微薄空气层温度处于未饱和蒸气状态即可。此种状况不在本文研究范围内。

1.2 解决思路

从上面分析了起雾机理得知,只要把靠近镜头玻璃的空气薄层的温度保持在未饱和蒸气状态即可,通过上面方程可知,有两种方式,第一种增加传输热量Q镜头玻璃;第二种是增加热阻R镜头玻璃,第二种不在本文研究范围内,重点研究第一种情况。设备的发热功率是恒定了,但是设备的散热途径是不同的,导致热量的在各个方向的传输有很大差异。该设备的的主要发热部件为相关芯片,目前通过冷板把热量传导到外界环境中,降低芯片温度保持设备稳定运行,此部分的芯片发出的热量没有利用价值。

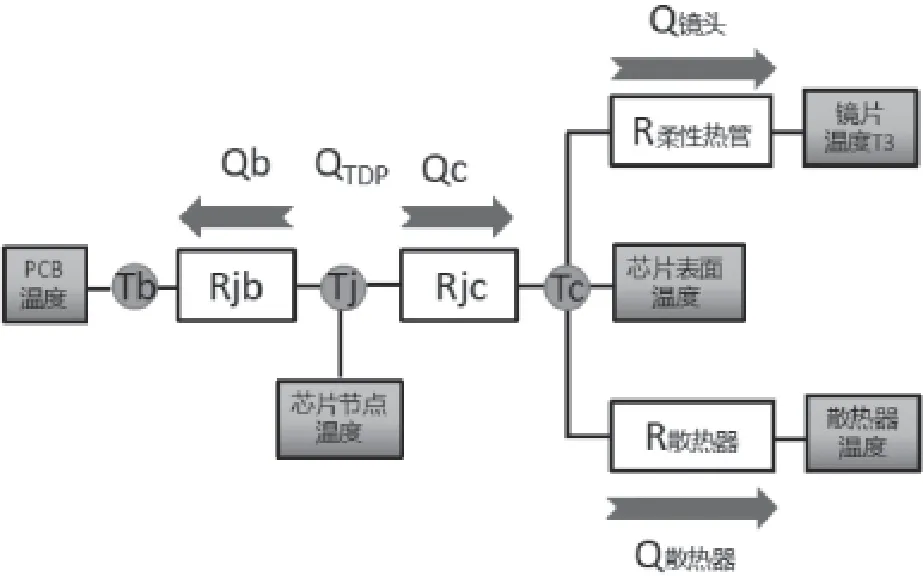

现在需要考虑将此处的热量利用起来,给镜头玻璃处加热,增加Q镜头玻璃,既要维持镜头玻璃处于不饱和空气温度,又要保持芯片处于安全许可温度。图2芯片两种热量流动示意图。

图2 摄像机内芯片2种热量流动示意图

1.3 镜头玻璃温度设定

镜头玻璃温度的边界条件设定原则:先假设镜头玻璃空气薄层温度和镜头玻璃温度大约相等。

1)处于镜头玻璃处的空气薄层温度T3始终处于未饱和状态。设备的装配环境一般为温度25 ℃,相对湿度70 %HR。设备使用的外界环境为(-40~60)℃。理论上上只要T3>25 ℃即可。表1为不同温度下饱和空气含湿量。

表1 饱和空气物理性质

考虑相同体积空气下25 ℃饱和空气湿量20.356 g/kg,相对湿度为70 %,湿度波动范围按±10 %,计算出空气含水量为(12.82~15.67)g,对应的温度范围(18~21)℃,T3近似取值为21 ℃。

2)镜头玻璃的温度T3下流出的热量小于芯片产生的热量。假设玻璃镜片的面积为S,摄像机与外界环境换热以强迫对流的方式进行。

把式(4)、(5)代入式(3)得:

本文摄像机镜头玻璃厚度t为0.001 5 m;镜头玻璃面积S为0.000 390 m2;玻璃的导热系数为1.03 W/m*K;对流换热系数h取值30 W/m2*K;外界环境温度T0为-40 ℃,T3为21 ℃,把数值代入上式解得Q需求镜头玻璃=0.525 W,本文所用的芯片为Hi3516EV300查资料可知,此芯片的发热功耗QTDP为1.5 W,热阻Rjc为12.3 ℃/W,热阻Rjb为20.3 ℃/W,柔性热管热阻R柔性热管为0.01 ℃/W,通过芯片顶部传导的热量Qc为:

由于热管的热阻R柔性热管小于一般散热器热阻R散热器2个数量级,热量基本上都是从热管流走,Q镜头约等于Qc满足Q需求镜头玻璃0.525 W<Q镜头0.934 W。图3为芯片热阻网络图。从图中很容易看出热流走向。

图3 芯片热阻网络图

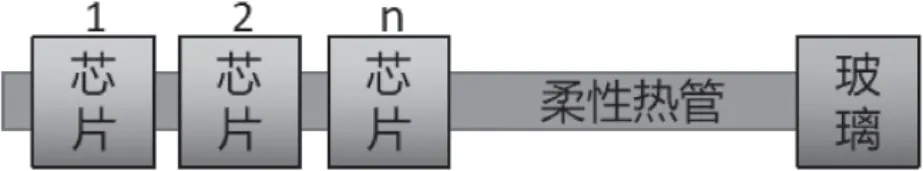

上述描述是单个芯片提供功耗给镜头玻璃,当单个芯片功耗不足以维持镜头玻璃温度时,可以多芯片提供功耗。

由于设备工作的范围在(-40~60)℃,要保证设备稳定运行,设备里的零件温度不能超过许用极限温度,表2为小型摄像机关键零件许用温度。

表2 零件许用温度值

2 方案分析

从上节理论分析得出芯片加热玻璃可行,本节讨论具体的设计方案。

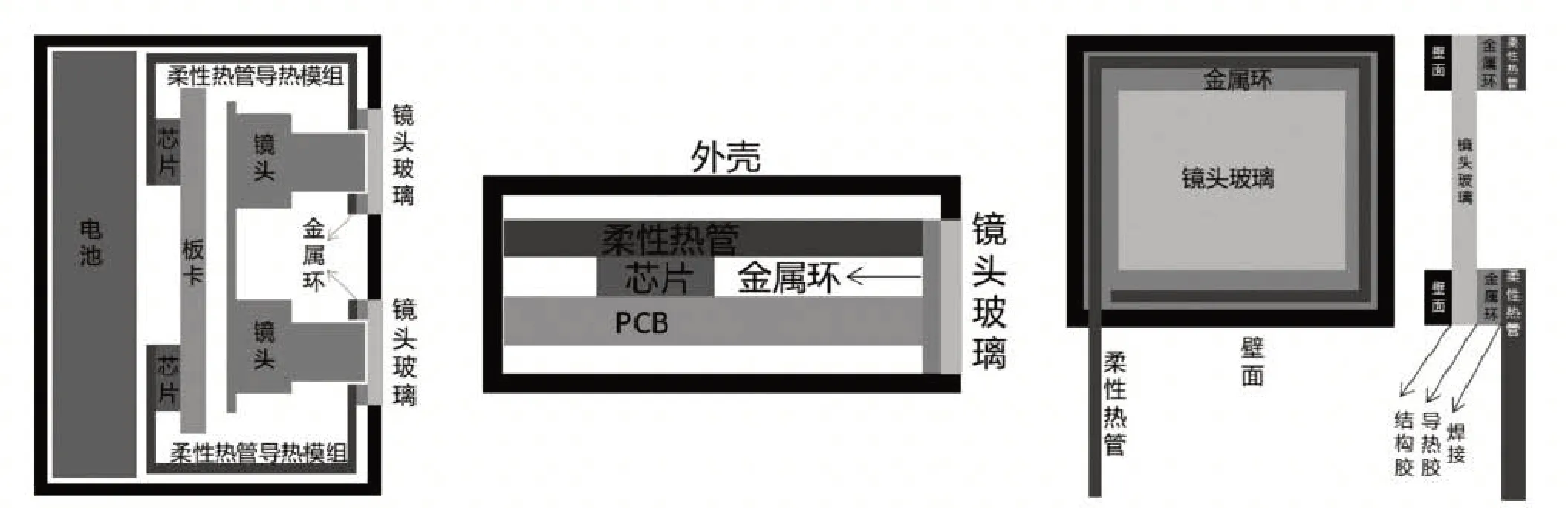

2.1 小型摄像机布局方案

原始摄像机采取双摄像头的布局方案比较复杂,在本文的模型分析中,我们需要去除其他部件对芯片加热玻璃的影响,需要对模型进行等效的简化,仅仅保留外壳,PCB,芯片,热管,镜头玻璃,玻璃金属环。此方案的关键点为镜头玻璃由金属环沿着玻璃四周包裹,用高导热胶进行粘贴固定。金属圆环和柔性热管焊接,用于把芯片产生的热量传导到镜头玻璃处。图4设备简化前后和镜头玻璃和柔性热管导热模组的安装示意图。

图4 设备简化前后和镜头玻璃和柔性热管导热模组的安装示意图

3 热分析

3.1 模型设置

1)边界条件

通过FloTHERM热仿真软件对上述摄影机利用自身废热除雾技术进行模型搭建及分析,摄像机与外界环境换热以对流的方式进行,对于对流情况,考虑热空气向上流动,求解域在重力的反方向上需比系统尺寸的放大两倍,其余方向的尺寸则同系统的大小相等即可,具体边界条件设置,求解类型为对流热传导;辐射设置成打开状态;焦耳热关掉;重力方向为-Y;湍流类型;压力为1个标准大气压,后续仿真将环境温度分别设置为-40 ℃、20 ℃以及60 ℃。

2)仿真建模

通过外部建模软件对摄像机建模再导入热仿真软件,忽略对仿真结果没有明显影响的结构部分。

3)物理属性

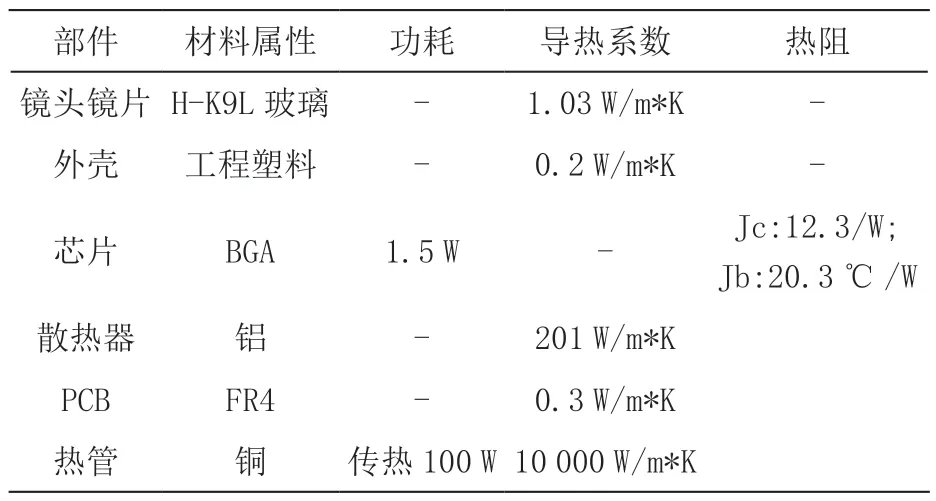

对设备的部件进行设当的物理属性的赋予是热仿真的一个重要步骤。如表3。

表3 设备部件的物性参数

4)网格划分

网格划分采用智能划分与局部网格相结合方式,对发热芯片等热源集中的导热面进行网格细化及局域化处理,整机网格数量及网格划分情况如图10所示,网格长宽比最大为16.75,按照网格划分原则,网格长宽比大于200,会有收敛问题。小于20,基本满足网格划分需求,最优为1。

5)结果分析

残差收敛曲线和温度曲线来看,温度取向平稳,残差收敛至1,后续的分析结果在理论上是可靠的。镜头玻璃的监控点为中间点,由于镜头玻璃存在温度梯度,整个表面温度分布是不均的,图5为残差曲线和镜头玻璃温度分布。本文只分析镜头玻璃的平均温度。

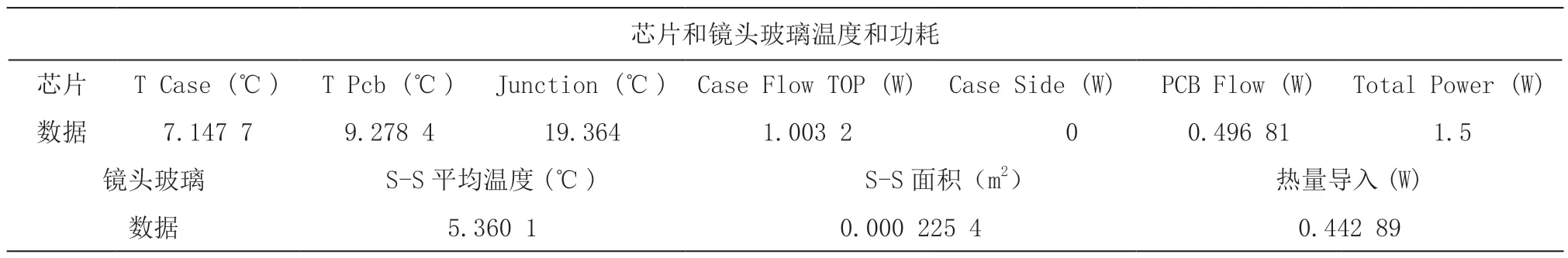

从表4中可以看出,总功耗为1.5 W,从芯片节点到芯片顶部流出的热流量为1.003 2 W,占总功耗66.88 %,从芯片节点到芯片低部流出的热流量为0.496 81 W,占33.12 %。芯片的节温为19.364 ℃,处于芯片的许用范围内。

表4 芯片温度和功耗数据

表3芯片热阻设置中为Rjb为20.3 K/W,占总热阻的62.26 %,Rjc为12.3 K/W,占总热阻的37.73 %。热量从芯片节点流到顶部理论和实际相差4.62 %,此差距的来源为芯片底部到环境和芯片顶部到环境的热流路径不同导致。上表4中镜头玻璃获得的热流量0.442 89 W,参考上面的芯片从顶部流出的热流量1.003 2 W相比,其中0.560 31 W在传热路径中损失掉了。仿真的玻璃温度5.36小于参考计算出玻璃露点温度为21 ℃,此处玻璃起雾。

3.2 不同工况下热模拟分析

主要分析不同芯片个数以及单芯片的热阻对结果的影响。具体位置如图6所示

图6 芯片热管玻璃结构拓扑图

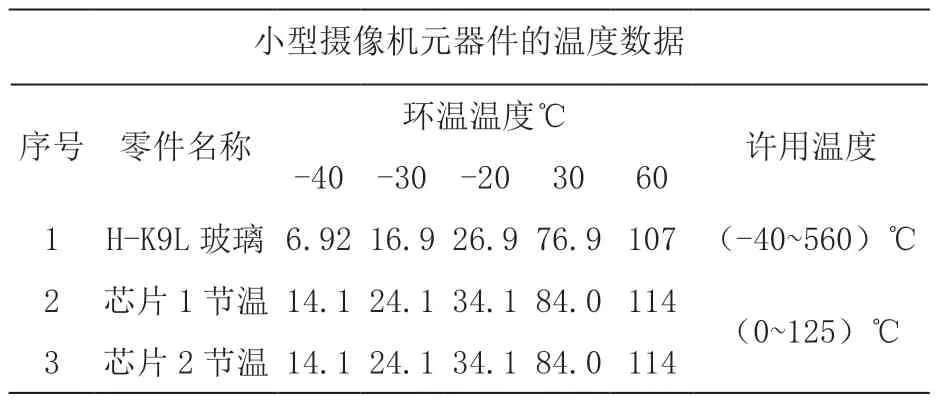

1)单芯片1.5 W;Jc:12.3 ℃/W;Jb:20.3 ℃/W热阻条件下,H-K9L玻璃,芯片温度仿真结果具体数据如表5所示。

表5 元器件温度数据

从图7可以看出,在环境温度(-20~60)℃时,芯片温度在(40.2~122)℃,在许用范围内;玻璃温度为(25.9~106)℃,大于设备内空气的露点温度21 ℃,不会起雾。

图7 元器件温度趋势图

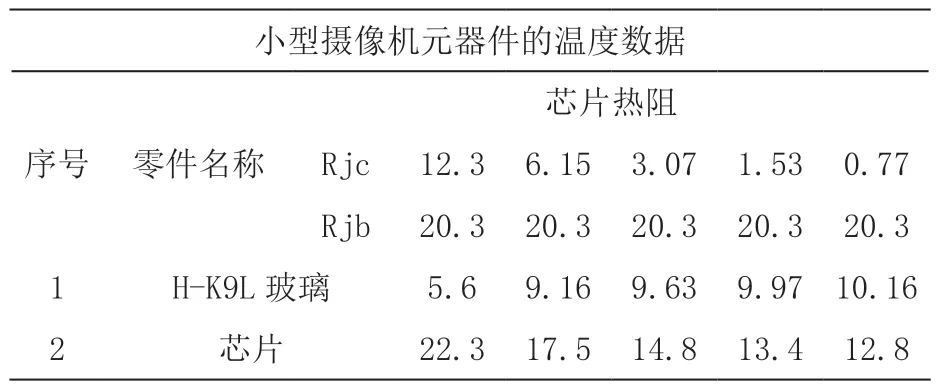

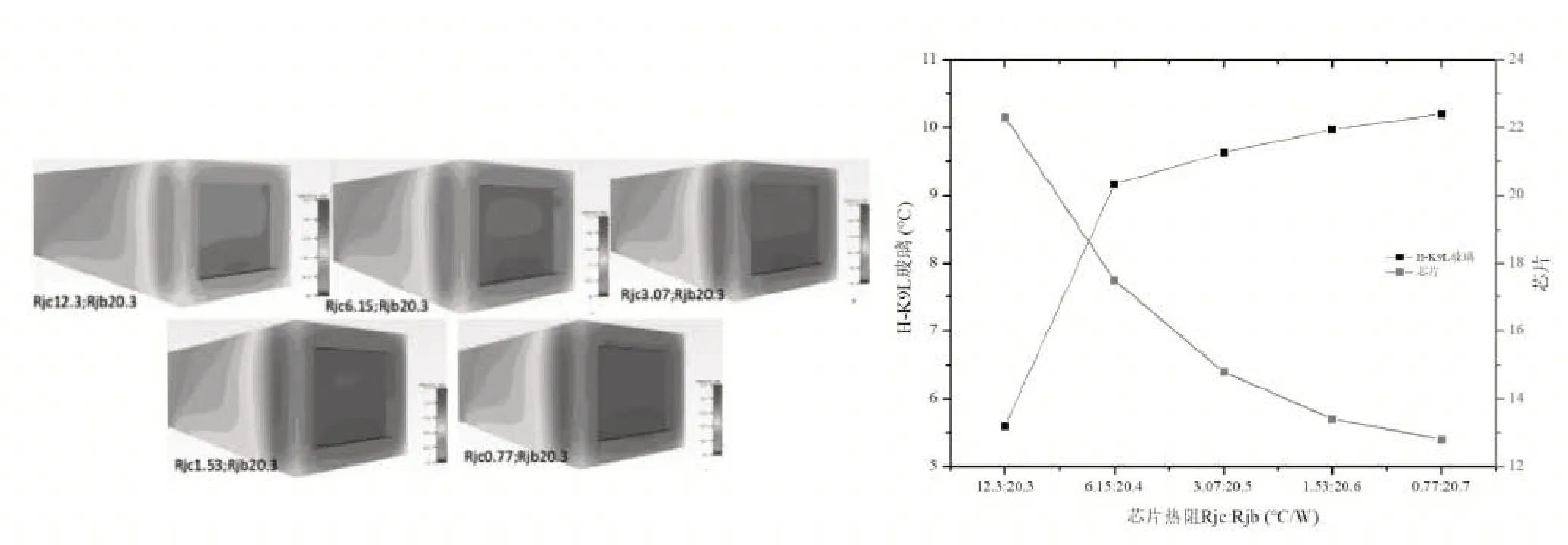

2)单芯片1.5 W在不同热阻条件下,H-K9L玻璃,芯片温度仿真结果具体数据如表6所示。

表6 元器件温度数据 环境温度:-40 ℃

从图8中可以看出,在环境温度-40 ℃时,随着芯片Rjc:Rjb逐渐变小,芯片温度逐渐下降。玻璃温度逐渐升高(5.6~10.16)℃,趋势趋稳,玻璃温度小于设备内的空气露点温度21 ℃,有起雾现象。对比第一种工况,起雾时的环境温度呈下降趋势。

图8 元器件温度趋势图

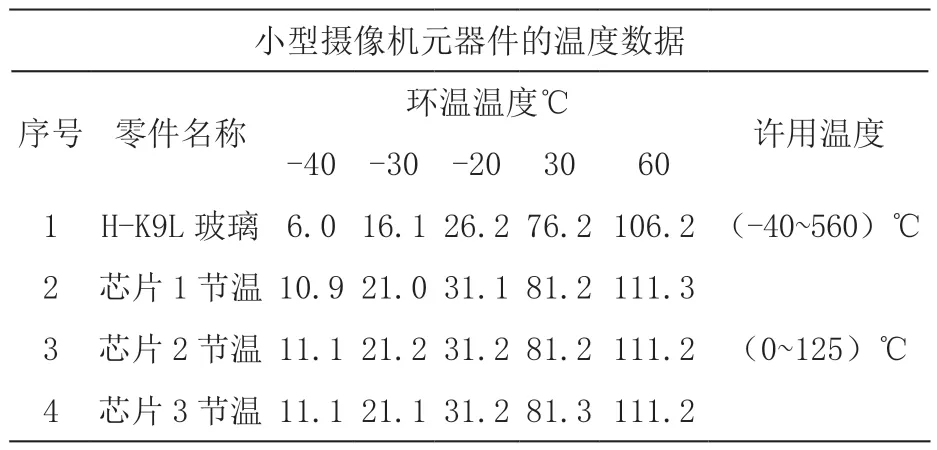

3)两个芯片每个功耗设置0.75 W,总功耗为1.5 W,热阻不变的条件下,H-K9L玻璃,芯片温度仿真结果如表7。

表7 元器件温度数据

表8 元器件温度数据

从图9可以看出,在环境温度(-20~60)℃时,两个芯片进行加热镜头玻璃时,芯片温度为(14.1~114)℃,在许用范围内;玻璃温度为(25.9~106)℃,大于设备内空气的露点温度21 ℃不会起雾,对比工况1,芯片温度下降了8.2 ℃。玻璃的温度提高了1.3 ℃左右。

图9 元器件温度趋势图

3)三个芯片每个功耗设置0.5 W,总功耗为1.5 W,热阻不变的条件下,H-K9L玻璃,芯片温度仿真结果如图8。

从图10可以看出,在环境温度(-20~60)℃时,两个芯片进行加热镜头玻璃时,芯片温度为(31.1~111.3)℃,在许用范围内;玻璃温度为(26.2~106.2)℃,大于设备内空气的露点温度21 ℃,不会起雾,对比工况1,芯片温度下降了11.2 ℃。玻璃的温度提高了0.4 ℃左右。

图10 元器件温度趋势图

4 结论

1)需设计出合理热流量来维持低温时的镜头玻璃温度,同时要防止高温时出现芯片温度超过许用温度,需合理分配芯片的热流方向。

2)当芯片节温相同,多芯片支持的发热总功耗大于单芯片发热总功耗,进而用来提高加热玻璃薄层内空气露点温度来适应更低的环境温度。

3)芯片的内部热阻RJc,RJb的比值对加热玻璃影响较大。二者比值越大,当芯片发热功率一定时,可获得较高玻璃温度,较低的芯片节温。当比值超过20倍时,二者温度变化趋于平稳。

5 展望

1)本文只考虑一种H-K9L玻璃加热除雾,在实际当中可能还有其他型号玻璃,由于各种玻璃的热膨胀系数不同,需要继续研究不同热膨胀系数玻璃加热除雾的特性。

2)本文只考虑了芯片加热镜头玻璃,后续要研究设备里的其他元器件产生热量对镜头玻璃内表面温度影响。