基于BIM技术的投建一体化示范项目创新与实践

文|郭玉龙 向正松

近年来,BIM 技术在桥梁领域的应用逐渐增多,比如夜郎河双线特大桥、沪通长江大桥、湖北鄂东长江公路大桥等都已或正在运用BIM技术服务于项目。这些项目不同程度上应用了BIM 技术,利用BIM 技术解决了不少工程中的难点和重点,为以后使用BIM 技术的工程项目提供了现实依据。

2016 年印发的《关于打造公路水运品质工程的指导意见》提出,有序推进公路水运工程BIM 技术应用,在条件成熟的领域和专业优先应用BIM 技术,逐步实现BIM 技术在公路水运工程广泛应用。根据《指导意见》,结合四川路桥集团在行业的发展现状和目标,科学制定BIM 技术发展规划,以项目示范试点、标准化、技术研究等为先导,在条件成熟的领域优先应用 BIM 技术,总结经验,统筹推进,逐步实现BIM 技术在公路工程广泛应用。赤水河大桥是四川路桥集团投建一体化示范项目,路桥集团以该项目为依托探索投建一体化项目BIM 技术应用新模式,寻找一条有效推广BIM 技术的路径。

工程概况

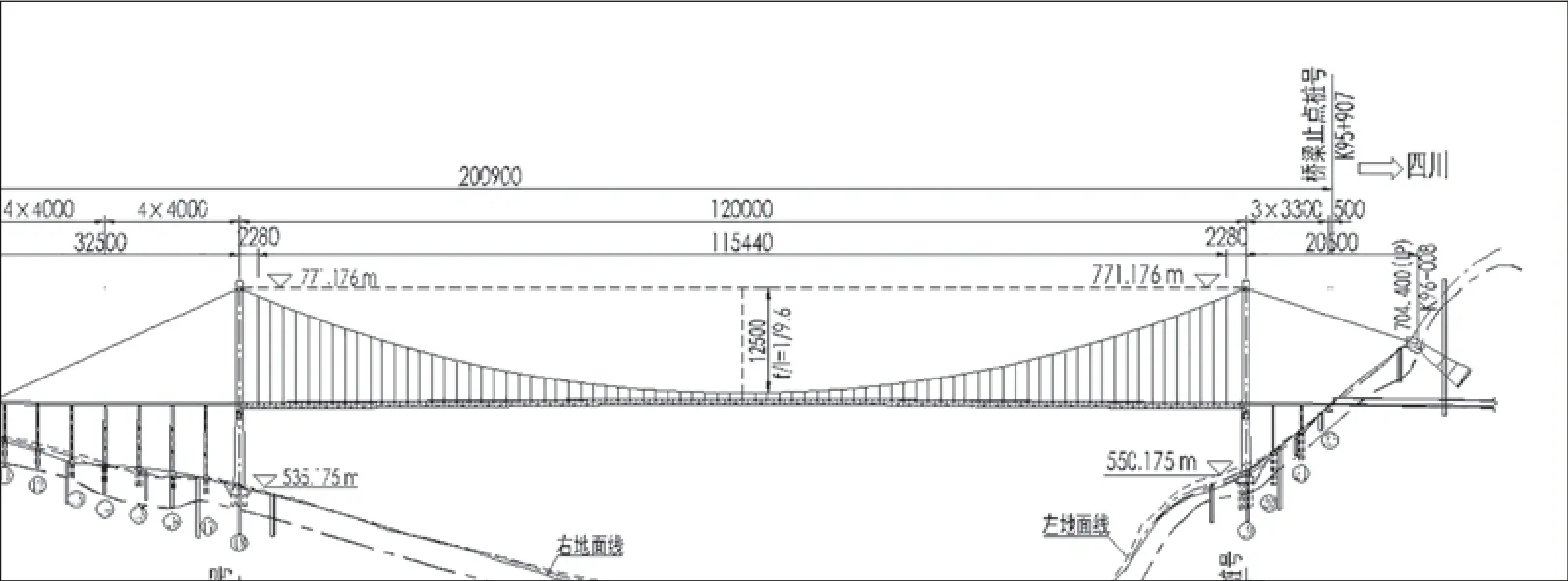

赤水河大桥项目位于习水县习酒镇,横跨川黔两省界赤水河,连接贵州江习古高速与四川叙古高速,大桥全长2009 m,主桥设计为1200 m 双塔单跨钢桁梁悬索桥,造价17 亿元,是江津经习水至古蔺高速公路重要控制性工程。

赤水河大桥主桥为(325 m+1200 m+205 m),宽27 m,主梁为板桁结合钢桁梁,带竖腹杆的华伦式桁架结构。贵州岸引桥跨径布置为2×30 m+4×(4×40 m),四川岸引桥跨径布置为3×33 m,引桥宽24.5 m,两岸引桥均为先简支后结构连续T 梁。总体布置见图1 所示。

图1 总体布置图(单位:cm)

赤水河大桥在同类型桥梁项目中具有示范意义,其工程特点突出,表现在桥位处地形地质情况复杂,施工地势险要,项目选线难度高,悬索桥结构体系复杂。

赤水河大桥是整个项目的控制性工程,对桥位的选择关系到整个线路的走向。本桥段主要受控因素是两岸的岔角滩煤矿采空区及压矿影响,桥位选择从穿越采空区及避绕采空区两个思路拟定,其中Q、K、S 为穿越贵州境采空区的方案,Y、X 为穿越四川境采空区的方案,V 线为避绕采空区的方案。

赤水河大桥位于不对称的峡谷地形,贵州岸为缓坡地段,四川岸为陡崖,设计高程与地面高程之间的最大高差约为300 m。根据工程地质测绘勘察,赤水河特大桥桥位区主要有崩塌、危岩及岩溶等不良地质。桥位四川岸地形陡峭,局部坡面最大坡度接近90°,平均坡度40°左右。主塔顶距赤水河面约450 m,桥位正下方为车流量较大的县道X013 古习路,施工安全风险大,且索塔设计直接关系到工程开挖防护的规模。

在结构体系方面,悬索桥是目前跨越能力最大的一种桥型,主要由悬索、索塔、锚碇、吊杆、桥面系组成。悬索桥的锚碇属于隐蔽工程,预留孔洞多而且定位复杂,同时锚碇内部的钢筋、预应力钢束、冷却水管等构件穿插交错,极易产生“错、漏、碰、缺”等问题,一旦出错可能造成后期返工甚至延长工期。

基于悬索桥设计过程中存在的困难,项目在设计过程中引入BIM 技术,辅助工程师进行设计工作。

BIM 实施路线

依托本项目探索投建一体化BIM 应用新模式,建设伊始应用BIM 技术的目标是提高项目设计质量,减少施工阶段变更,提升沟通效率和设计施工效率,节约建设工期,从而节约投资,同时兼顾考虑特大桥建、管、养全生命周期的建设理念,发挥投建一体化的优势。具体应用目标主要有以下几方面:

一是建立高精度BIM 模型,进行设计深化应用,解决悬索桥设计难点、痛点,提高设计质量,同时为特大桥建设-运维提供模型载体。

二是探索二三维结合的出图模式,保障设计意图的高效传达;利用三维模型及其参数信息,自动生成所需要的图纸及文档。

三是研发项目管理平台,打通各软件厂商数据互通壁垒。二次开发建模插件及出图插件,提高建模及出图效率。

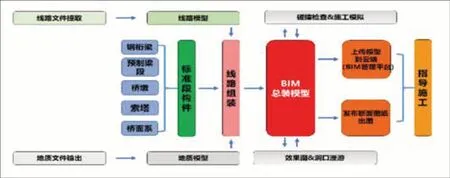

根据上述应用目标,制定项目实施方案,利用BIM 技术辅助解决悬索桥重难点设计,实施路线如图2 所示。

图2 实施流程图

四川路桥勘察设计分公司BIM 中心团队联合路桥集团各部门技术力量,以及中交公规院、北京跨世纪组成的设计团队开展协同工作。四川路桥进行总体统筹管理,各专业在统一平台上协同设计。为更好的将BIM 技术应用于赤水河大桥项目中,公司成立包含道路、桥梁、地质、测绘、计算机等专业的专人BIM 小组,将BIM 小组统一纳入赤水河大桥项目组管理,各专业设计人员负责相关专业模型的深化设计、版本管理、成果输出管理等。

项目团队依托本项目组织制定企业内部《BIM 协同设计管理体系》《BIM 建模标准》《BIM信息模型应用与编码标准》三部标准。在项目应用过程中,为了满足项目的实际需求,采用MicroStation、PowerCivil(现为OpenRoads Designer)、ProStructures 建立线路、测绘、地质、桥梁主体BIM 模型。

在公司技术中心及项目组等多方支持下,项目BIM 团队配备了高性能的工作站、服务器、VR 设备等硬件环境。

BIM 设计应用

根据项目特点,采用软件完成全桥建模工作,全桥模型精度为LOD300。通过软件建立精确的桥梁模型实体,能够根据模型进行构件的加工制造,构件信息包括几何尺寸、材料类别、工程数量、构件编码等产品信息,模型信息量与施工图设计完成时的CAD 图纸上的信息量保持一致。利用模型进行主桥复杂构件的三维出图与钢结构的加工制造,同时对主索鞍、散索鞍、索夹和钢桁梁等钢结构做深化设计,能够精确统计用钢量。模型完成后将模型上传至二次开发的GIS 平台,进行BIM+GIS 展示。

运用多旋翼无人机加上倾斜相机航拍项目现场,对项目场地做三维地形测绘,可视化采集桥位区地形地貌。无人机航拍的数据导入ContextCapture 进行实景建模,建立场地的三维数字模型。采集和可视化现有场地条件,形成详细、精确的三维数字模型。利用这些数据辅助科学决策,加快方案设计流程。通过三维场地测绘,能够解决现场险要地势测绘困难及采样点不足,加快方案设计效率和降低成本。

赤水河大桥桥位选址是整个线路的控制性节点,本段线路考虑的控制因素较多,同时受控于岔角滩煤矿采空区及压矿区影响。项目采用ORD 生成Q、K、S、Y、X、V 六条路线方案后导入GIS 平台,如图3 所示。GIS 技术能够直观反映主线方案桥位处不良地质和采空区的分布情况,运用三维可视化技术快速分析出路线节点工程如桥梁、隧道、高边坡等三维数字场地,便捷查询桥梁主要构件位置处的地形地貌,辅助桥址选择。结合三维倾斜摄影,对索塔、锚碇设置场地的施工难度和合理性进行分析,实现精细化设计。

图3 主线方案

赤水河大桥桥位处地势陡峭,现场踏勘困难,为了缩短便道方案设计周期,借助于GIS三维可视化技术辅助便道方案比选。GIS 平台快速统计工程数量,确定工程规模,缩短便道的设计周期。本次方案高效确定了隧道长度最短,造价最低的方案四作为实施方案。同时,三维数字场景直观呈现桥位区地形地貌、构造物空间位置关系,运用BIM 技术快速、合理规划场地大临设施布置,优化施工组织,如图4所示。

BIM 技术在深化设计方面也有其独特的优势,如锚碇精细化设计、索夹设计、钢梁设计等方面。

悬索桥锚碇混凝土断面尺寸大、单次浇筑混凝土方量大、浇筑时间长,锚碇施工属于大体积混凝土施工,如果分层浇筑时间较长,混凝土水分蒸发过快,导致混凝土收缩开裂。而传统设计只提供分层原则,逐层数量统计困难。在建立锚碇时,按照构件拆分原则将重力锚分为散索鞍支墩、支墩基础、锚体后浇带。建立锚碇模型,依照分层浇筑原则,锚碇分为15 层,每层模型为一个对象,对象有几何属性和非几何属性,三维设计能够高效统计逐层数量,优化材料供应,严控浇筑水化热,提升浇筑质量与品质。

锚碇系统精确定位是施工难点,传统设计图纸提供相对坐标、施工累计误差大、放样效率低。根据预应力管道中心线定位锚碇拉索,确定各拉索的相对位置,锚碇模型根据道路中心线组装后确定其坐标。三维模型可精确输出索股空间坐标,解决二维设计索股定位困难,提升设计效率。同时,通过三维模型可动态查询隧道锚曲面任意空间截面控制点坐标,施工单位无需根据进度自行计算控制点坐标,可直接导入全站仪进行现场放样,随时修正模板定位,提高放样精度与效率。

另外,由于锚固系统的钢绞线拉索、索股锚固件数量繁多且空间位置复杂。对锚碇模型按照“系统、构件、零件”层级进行结构拆分,通过BIM 模型建立锚碇钢筋三维模型,避免索股、冷却水管、定位型钢和钢筋的空间碰撞,优化索股角度和钢筋布置,提高设计质量。

锚碇排水是悬索桥中的一个难点,本项目利用BIM 模型分析隧道锚与主线的空间位置关系,将锚碇的排水引入主线隧道排水系统中,创造性的解决了隧道锚永久排水问题。同时,BIM 模型与三维场景的结合,提出重力锚利用地形设置引洞方案将锚碇内明水排出地表,解决重力锚的排水难题,降低运维安全风险,节约运维成本。

本项目钢桁梁板件多而空间小,操作难度相对较大,钢桁梁几乎所有弦杆都需要预拼装,一旦杆件设计出错导致杆件返工,严重耽误施工工期。传统二维设计无法进行钢结构的虚拟拼装,同一个节点板的设计意图需要多张图纸结合表达,对参建单位人员专业技能要求高。利用BIM 技术参数化钢桁梁设计,在模型中对钢结构进行虚拟拼装,在设计阶段消除钢桁梁设计误差,通过虚拟安装优化结构尺寸,使得结构设计更合理可靠,节约工程造价。钢桁梁复杂节点采用“三维+二维”相结合的出图方式,将三维模型图和二维投影图有机结合,设计意图更加清晰直观。三维设计模型与二维图纸关联,一方面可以确保图模一致性,另一方面可以实现便捷的联动批量修改,形成自动化的智能交互过程,大大节省了设计制图时间,避免了调整带来的重复工作量。并且采用三维+二维结合表达方式能够减少图纸张数,节约自然资源,更加环保。

BIM 最直观的特点在于三维可视化,利用BIM 的三维技术在项目前期可以进行碰撞检查,优化工程设计,查找钢桁梁吊装工艺中潜在的碰撞,优化施工方案组织,减少悬索桥在施工阶段可能存在的错误损失和返工的可能性,优化杆件拼装空间和泄水管排布方案。

BIM 拓展应用

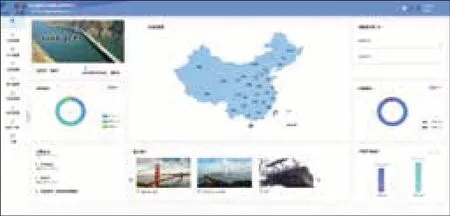

项目团队自主开发项目管理平台,以IFC数据格式为基础,打通了传统软件间数据互通的技术壁垒,确保数据信息的高效流通。平台具有BIM 模型拆分、模型轻量化和统一数据格式的功能,可根据相关编码标准对构件快速编码,经过平台处理完成后的数据通过GIS 端展示,管理平台为项目的建设和运维提供基础模型载体,平台如图5 所示。

图5 项目管理平台

为提高建模效率,高效查询相关模型信息,项目团队自主研发出图插件、桩号查询、批量坐标输出和快速打孔等工具,辅助本项目BIM技术的应用。出图插件能快速将三维模型转换为二三维结合的图纸,提高出图效率;查询桩号工具方便建模人员随时查阅、定位设计桩号。查询坐标工具方便建模人员批量查询关键部位坐标,校审图纸,现场人员能够快速查询模型坐标进行施工放样、定位;钢桁梁快速打孔工具能批量打孔并生成螺栓、螺母构件,辅助钢结构建模。

运用VR 技术,将大桥竣工效果虚拟呈现,展现大桥整体设计景观效果如图6 所示。同时,借助VR 技术进行项目沉浸式漫游,可直观查看钢桁梁、索塔、锚碇和索鞍等复杂结构设计和空间位置的合理性。此外,通过仿真驾驶,检验公路停车视距,识别视距是否满足要求,标志标牌设置是否合理、醒目等。

图6 VR仿真分析

BIM 技术给工程建设项目带来多维度可视化解决方案,对于大体量、投资高、周期长、参与方多的公路项目来说,BIM 技术将众多工程信息集成,通过信息化的方式实现可追溯、可继承,改变了传统的点对点信息传递模式,解决“信息孤岛”的问题,贯彻了全生命周期的建设运维理念,为智慧公路打好基础。针对公路工程民生属性的要求,BIM 技术的可视化、模拟性提供了直观便捷的沟通方式,协助项目决策,通过BIM 与新兴技术的结合,为传统建设难题提供了多样化的解决方案。

在管理层面通过协同管理机制,建立一系列的BIM 标准和制度,将信息化、移动化办公技术融入项目设计流程中,采用统一数据编码和标准的项目交付,为投建一体项目后续施工、运维阶段打下信息基础,提升工程全寿命周期应用价值。

项目利用BIM 三维技术,进行锚碇系统精细化设计,精确高效的坐标输出和碰撞处理方式,解决传统二维设计难点和痛点;依托BIM+GIS 技术提出的锚碇永久排水方案,解决锚碇排水难题。通过BIM+GIS 技术快速、科学合理的场地规划,优化场地布置,提高施工场地利用率,避免二次搬迁。

通过VR 技术进行复杂节点检查,优化结构设计,VR 驾驶体验不仅能呈现大桥整体景观及视觉效果,还能检查标志标牌设置是否合理、醒目等。

通过精细化建模进行深化设计,共发现114 处错、漏、空、缺,提前发现项目设计中存在的问题,避免后期变更,节约成本。三维可视化交底突出隐蔽工程风险点,规范施工流程,解决现场人员识图慢、识图难的问题,确保设计意图的清晰传递。

本项目运用BIM 技术解决山区大跨径悬索桥设计中的难点问题,并提出相应解决方案,收到良好的效果,对同类型项目具有较强的借鉴意义,具有一定的推广应用价值。

——美丽赤水河