汽车轻量化技术方法研究

陆玉凯 熊树生 周沁悠 李锦程 宋和平

摘 要:汽车轻量化研究是当今汽车行业发展的重要领域,是实现整车降本节能降耗的重要的手段。结合汽车轻量化技术的研究现状和发展趋势,本文从轻量化的结构、材料和制造工艺等方面进行了研究和介绍,并提供了一些典型案例,旨在给汽车行业内研究整车轻量化提供一定的参考意义,并推动行业轻量化技术、降本减重等技术的发展。

关键词:轻量化 降本减重 轻量化制造工艺优化

1 引言

随着汽车工业的持续快速发展,汽车已经越来越多的成为了日常生活必需品[1],据初步估算统计,全球燃油汽车已超过12亿辆,相应的,燃油汽车也成为当今世界能源消耗和污染物排放的主要来源。各发达国家均制订了严格的法规来限制汽车燃油消耗和温室气体的排放,中国也发布了《关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》和《乘用车企业平均燃料消耗量与新能源汽车积分并行管理办法》 等来进行约束和指导。

在燃油费用高企的时代,燃油车的百公里油耗已经成为消费者购车考虑的一个重要因素,据初步统计,以燃油车为例,整车重量每减轻10kg,燃油车油耗百公里可节省燃油0.03~0.05L(电动汽车可节省约0.052kWh)。整车重量的降低,不仅可以降低油耗,而且对于车企来说,还可以实现一定程度的降本,减轻企业造车成本压力。

汽车轻量化不仅要保证燃油经济性,还要兼顾汽车安全性[2]。

所谓汽车轻量化,其实就是在满足汽车安全和法规要求的前提下,同时考虑整车安全和整车动力性等因素,降低整车重量,实现整车降本、节能、减排的目标。想要达成整车轻量化的目标,本文主要从以下三个方面来阐述:

(1) 轻量化结构设计。通过仿真软件建立数据模型,针对CAE、NVH等性能进行数据校核,在满足属性要求的前提下不断优化数据结构;

(2)轻量化材料的使用。通过应用高强度或超高强度钢、碳纤维、铝合金、镁合金等材料,制造整车零部件或车身钣金结构,以便达到整车重量减轻的目的;

(3)先进的轻量化制造工艺。例如激光焊接、热成形等工艺。

2 轻量化结构设计

轻量化结构设计,即符合要求强度的最优结构以及材料使用的最小化,其优点在于最大化活用现有结构概念,使开发时间及成本增加最少,常采用拓扑优化、形状优化、尺寸优化等方法。

2.1 拓扑优化

拓扑优化是在给定负载情况、约束条件和性能指标的情况下,在给定的区域内对材料分布进行优化的数学方法[3]。

拓扑优化的基本流程如下:

(1) 定义设计空间;

(2) 定义有限元模型;

(3) 定义优化三要素(如目标、响应及约束条件等);

(4)拓扑优化结果;

(5)解读并验证拓扑优化方案;

(6)锁定最终拓扑优化结果并应用于实际生产。

拓扑优化的最大优点是在结构还没设计出来之前,仅应用一定的约束和载荷的条件,便能寻求一种结构的最优化分配方案,得到结构的一部分参数,为该结构的后续设计打下良好的基础[4]。

2.2 形状优化

用CAE软件进行分析,在满足强度、刚度、碰撞安全性[5]、疲劳耐久等多方面条件要求的前提下,通过精简相关冗余结构,优化对应的结构参数,实现零部件结构和形状的最优化。

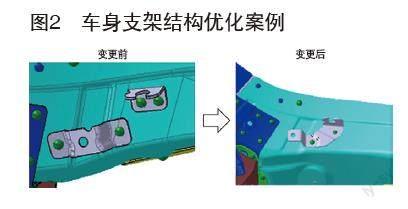

以某车型车身支架结构优化为例,通过优化支架及焊点数量,实现整车质量降低0.03kg,整车成本降低0.2元,如图2所示。

2.3 尺寸优化

尺寸优化是行业内使用广泛,也相对成熟的一种轻量化技术,为了满足不同情况下的吸能、振动、刚度、强度等为限定约束条件,以整车零件的尺寸当作设计参数变量,创建以结构质量最小作为目标函数模型,得出最优的尺寸和料厚参数。图3为某车型A柱腔体截面优化案例,在满足安全及耐久等性能的前提下,A柱内板Y向宽度由57mm减小为49mm,实现车身结构减重0.89kg,降本0.97元。

3 轻量化材料发展及应用现状

除了优化和调整相应的结构,轻量化技术研究的另一个重要方面是轻量化材料。轻量化的零件材料主要分为如下两个方向:

(1)高強度材料。一般指高强度钢;

(2)轻质材料。一般指铝合金、镁合金、碳纤维等。

3.1 高强度钢

钢材占汽车质量的50%以上,为了使汽车减重,比一般钢材抗拉强度高2倍以上的高强度钢在车辆中的使用愈发增多。相对于普通钢材,在同等强度要求下,高强度钢板可以选用更薄的钢板厚度,以达到车辆重量减轻的目的。根据材料的力学性能的差异性,钢材主要可分为低强度钢材、高强钢度材、超高强度钢材等。高强度钢材又可进一步细分成:传统高强度钢和高级高强度钢。特斯拉Model 3就使用了大量的高强度钢,各板材所占比例如表1所示。

3.2 铝合金

铝在地球中的储备量超过8%,含量排名第三,仅此于氧和硅,是特别丰富的金属资源,应用性也特别广泛。和钢材相比,铝材的密度降低了一半以上,是应用特别广泛的轻量化材料。

铝金属具有优秀的机械性能,为了提升铝材的机械性能,常采用添加合金的方式制成不同纯度的铝合金板材,可分为1000系、2000系、3000系、4000系、5000系、6000系、7000系等[6],5000系及以上的铝合金材料,因其强度和成形性能优越,常被开发设计为汽车合金板材。

3.3 镁合金

镁合金具有较高的比强度和比刚度,而且镁资源非常丰富,因此镁合金被公认为最有发展前景的汽车轻量化金属材料,镁有相当高的的导热性、导电性和无磁性,并有良好的尺寸稳定性和优异的能量吸收特性,是制造抗震零件的良好材料,因此能够在汽车传动系统、车体系统、发动机系统以及底盘系统等方面进行应用,进而在车身刚度以及安全性达到要求的同时,实现轻量化、降噪、减震的目的。

3.4 碳纤维

碳纤维是指通过人工合成技术,将片状或碎状的石墨晶体等有机纤维,按照一定的组织结构形式,以轴方向铺排的方式达到强大的力学性能的复合材料,其具有密度小、耐腐蚀、比强度和比刚度高等特点。相关研究表明,相同大小结构的零部件类别,碳纤维材料零部件是钢铁材料零部件重量的1/4左右,但其抗拉性能较钢铁提升了7倍左右[7]。

碳纤维能在保证设计要求的刚度和强度的前提下,大幅度的减轻整车质量,也因此被用于车身和底盘等结构。但由于碳纤维复合材料成本较高,目前只要用于一些小批量的高档轿车及赛车的制造中。

4 先进轻量化制造工艺

工艺的轻量化,即比现有材料更加精细的加工来减少材料的使用量,其优点在于能活用现有材料,成本增加少,常采用液压成形工艺、激光焊接工艺、热冲压成形工艺等。

4.1 液压成形工艺

与传统冲压成形的装置不同,液压的成形形式是液态水和液态油,这种形态代替钢的凹模和凸模,通过传力介质,促使板料形成凹或凸的形式,从而得到所需要零件的形状[8]。相比于传统冲压成形,液压成形制造的的零部件质量可靠性更高,通过提升零部件的成形极限,实现减少冗余模具的制造和开发。

液压成形技术主要包括2类:

(1)管料液压成形;

(2)板料液压成形。

目前在汽车行业应用较广泛的技术是第一种,即管料液压成形,与传统的冲压焊接工艺相比,可以概括为如下5个优点:

(1) 节约材料。液压成形的材料利用率可以高达98%;

(2) 简化了模具结构,缩短了产品周期;

(3) 能一次成形中空复杂零件,减少后续的加工工序;

(4)通过减少焊点,提高零件整体的刚度和强度;

(5) 降低生产成本。与传统的冲压焊接件相比,管料液压成形件可实现降本18%左右,甚至达到20%。

4.2 激光焊接工艺

激光焊接,是一种广泛应用在汽车、航空、电子、医疗等行业的技术,是利用高能量密度的激光束作为热源的精密高效能焊接技术。与传统焊接方式相比,激光焊接具有速度快、效率高、焊缝深宽比大、热输入小、热影响区小、焊接变形小等优点,因而被大规模应用于汽车制造领域[9]。激光焊接工艺可以根据实际需求将不同厚度、性能的板材合理的利用起来,以达到减重降本的目标。激光焊接工艺在应用过程存在如下的优点:

(1)与接触式焊接相比,激光焊接的器具损耗小和变形量小,所以相关设备的使用寿命更长;

(2)将热源能量更精密的作用于需要焊接的位置,板材被焊接影响的位置范围小,使焊点以外板材位置的变形量也相对更小;

(3)易于通过电脑或者数控编程控制,实现焊接的高度自动化;

(4)焊接精薄材料时,可以最大程度的避免回熔现象。

虽然激光焊接工艺有众多优点,但是其价格及维护成本较高。基于此,激光焊接可应用的车型主要以奔驰、宝马、奥迪等豪华品牌车为主,自主品牌车型应用较少。

如图4所示,奥迪A6L采用了大量激光焊接工艺,其四门处的铝激光焊可达8520mm长。

4.3 热冲压成形工艺

热冲压成形工艺,主要指采用如下工艺:

(1)将热冲压高强度钢板加热到奥氏体再结晶温度以上;

(2)保温一定的时间,使之均匀奥氏体化;

(3)快速移动到冷却模具内进行冲压成形;

(4)对其进行淬火,然后进行快速冷却,以达到提高零件强度的目的,最后进行切边、冲孔及表面清理等后续工艺。

热冲压成形的优点主要有:零件尺寸精度高、零件成形性能好、车身设计感强、有效降低零件厚度等优点,进而达到轻量化目标。

如图5所示,沃尔沃S60就应用较为广泛的热成形工艺,图中红色部分为热成形件,热成形零件比例可达35%。

5 总结

据初步估算,某车型基于上述轻量化技术,应用在实际的车辆开发制造过程中后,最终综合减重超过27kg。通过现有数据分析,燃油车每减轻重量10kg,可节约燃油约0.03L/100km、每年行驶1.5万公里、8年的车辆生命周期以及年产20万台计算,该车型1年生产的车辆在整个生命周期內可节省约19,440,000L燃油,可减少CO2等废气排放约45,878,400kg。

由此可见,随着我国节能减排战略的实施,汽车轻量化已成为汽车技术发展的重要课题。随着未来更多先进工艺、材料的开发与应用,轻量化技术和目标必将迈上一个新的台阶。

参考文献:

[1]宋和平,刘广喜,徐伟涛,等. 轿车后排座椅行李箱冲击的降本减重优化方法[J]. 汽车零部件,2021,(9):50-54.

[2]宋和平,徐伟涛,张静. 一种利用ACU实现电动汽车快速切断高电压的方法[J]. 电子测量技术,2020,43(4):39-42.

[3]韩友国,刘向阳,吴洪涛,等. 电动汽车前舱盖轻量化设计研究[J]. 汽车零部件,2022,(7):5-8.

[4]马芳武,王卓君,杨猛,等. 汽车后副车架轻量化概念设计方法研究[J]. 汽车工程,2021,43(5):776-783.

[5]宋和平,徐伟涛,刘广喜,等. 一种针对C-NCAP中MPDB工况碰撞兼容性的优化方法[J]. 汽车工程,2021,43(1):94-98.

[6]陈志耀,马天战,马丹萍. 汽车轻量化的技术动向[J]. 汽车零部件,2022,(8):92-95.

[7]马进. 新能源汽车轻量化的关键技术研究[J]. 产业创新研究,2022,(2):45-47.

[8]董丽丽. 汽车轻量化技术应用分析[J]. 时代汽车,2021,(13):37-38.

[9]王瑜,舒乐时,耿韶宁,等. 汽车车身激光焊接技术的现状与发展趋势[J]. 中国激光,2022,49(12):184-201.