航天固体推进剂对煤储层致裂增透试验研究

李军军 ,余梦飞 ,李国富 ,王 争 ,龚 健 ,高军科

(1.煤与煤层气共采国家重点实验室, 山西 晋城 048012;2.易安蓝焰煤与煤层气共采技术有限责任公司, 山西 太原 030031;3.河南理工大学 土木工程学院, 河南 焦作 454000;4.湖北航天化学技术研究所, 湖北 襄阳 441003)

0 引 言

我国煤层气资源丰富,储量约36.8 万m3,位居世界第三,开发和利用潜力巨大[1-2],但煤层渗透率普遍偏低,一般在(0.001~1.800)×10-3μm2[3]。目前,提高煤层的渗透性已经成为我国煤层气抽采效果成败的关键,不仅商业开采面临挑战,而且制约煤矿的安全绿色生产[4]。因此,研究低渗透煤层增透技术迫在眉睫。国内外煤炭工作者对提高煤层渗透性进行了长期探索和实践,目前提高煤层渗透性的技术主要有水力压裂、水力割缝、开采解放层、深孔爆破预裂、等离子脉冲等[5-9]。水力压裂和水力割缝耗水量大,且活性水压裂液中的化学添加剂对地下水资源造成污染,大量的活性水压裂液会占据煤层气流通通道,导致产气量降低;深孔预裂爆破实施过程易发生事故;开采解放层多适用于煤层组的联合抽采,但对于单一厚煤层,压裂施工复杂,效果不理想;等离子脉冲技术对于储层改造效果维持时间难以保证且成本过高。

高能气体压裂技术最早于19 世纪60 年代由美国提出[10],其实质是通过非爆炸方式产生大量气体,促使脆性煤岩体产生较长的多裂缝体系,沟通更多的天然裂缝,形成复杂的网络裂缝,达到致裂效果的目的[11-14]。陈莉静等[15]利用断裂力学初步揭示了高能气体作用下的致裂机理;王建中[16]在恩洪盆地进行了实地试验,证明高能气体压裂技术应用于煤层气开发的研究思想是可行的;吴飞鹏等[17]分别利用不同加载条件下的岩石动态损伤模拟试验和理论研究,建立了高能气体压裂载荷计算模型与合理药量的确定方法;ZHU 等[18]基于数值模拟对高压空气爆破可增强瓦斯抽放效果进行量化,结果表明高压空气爆破引起的损伤可有效促进瓦斯抽采;贺飞飞[19]通过数值模拟结合理论分析,探究了高能气体压裂煤系复合储层裂缝穿层扩展机理。

利用航天固体推进剂爆燃产生高能气体是一种典型的高能气体压裂技术,因其不需要大型施工设备、作业过程和普通炸药爆破类似,并且可以通过控制推进剂当量和成分比例来控制产气量和产气速度等优点,在油气开采领域已经开展了大量应用,是目前认可度较高的一种致裂技术。但是航天固体推进剂在煤层气开采领域的应用和研究还停处在初级阶段,尤其是利用航天固体推进剂致裂煤样过程中孔壁压力时空演化规律和煤样内应力场缺乏系统性研究。

为此,笔者首先以民用航天固体推进剂配方为基底,研发了一种煤矿用固体推进剂,并对其性能、感度、耐压和耐温性能进行了测试,然后采用模拟煤样开展了航天固体推进剂致裂试验,并对试验过程中的孔壁压力和模拟煤样内应变进行了监测,最后根据试验结果分析了模拟煤样的破坏形态。以期为航天固体推进剂在煤层气开采领域的应用提供参考。

1 航天固体推进剂产气原理与高能气体致裂机理

1.1 航天固体推进剂产气原理

航天固体推进剂主要由加热剂、产气剂和供氧剂等组成。其中供氧剂给加热剂提供氧气,使其发生氧化反应并放出大量热量,然后产气剂受热分解产生大量气体。笔者选择采用铝粉为加热剂,选择高氯酸铵为供氧剂和主要的产气剂制作高能气体压裂剂。高温情况下高氯酸铵分解产生氧气,同时铝粉被氧气氧化,放出大量的热,又反过来促使以高氯酸铵为主的混合物受热分解产生大量高温高压气体产物(高能气体),主要反应方程式如式(1)—式(3)所示。

1.2 高能气体致裂机理

推进剂被激发后在孔内产生高温高压的气体并迅速膨胀冲击孔壁,在煤样内产生冲击波或应力波,从而在孔壁周围产生粉碎区或径向裂隙。随后高温高压气体产物在应力波作用的基础上开始膨胀做功,首先高温高压气体楔入孔壁上的初始裂纹驱动其稳态扩展,随后高温高压气体准静态应力场与原岩应力场叠加致使裂纹尖端介质发生准脆性断裂进一步促进裂纹扩展,最后裂纹尖端由于损伤局部化作用而再次在小范围内扩展。从而在钻孔周边形成大范围的裂隙区,在一定程度上改善煤层气储层裂隙发育水平,疏通渗流通道,提高煤层渗透性。

此外,利用推进剂爆燃产生高能气体对煤储层进行致裂对煤层气还具有较强的解吸作用:裂隙区以外的弹性区内,煤样微观孔裂纹结构和煤层气赋存状态受到扰动,打破了煤样中煤层气吸附与解吸的动态平衡,使部分吸附煤层气转化成游离煤层气,构成扰动解吸作用;推进剂在钻井内爆燃产生大量高温气体,而煤层气的解吸属于吸热过程,这样产生的热量通过热传递作用于钻孔周围的煤层,从而使处于动态平衡的瓦斯气体朝着解吸的方向进行,构成热效应解吸作用;航天固体推进剂中的主要成分是碳、氢、氧,完全燃烧后可产生大量的CO2,而煤对CO2分子的吸附效应约是CH4(煤层气的主要成分,甲烷)分子的2 倍,因此CO2分子可以通过替换CH4分子而使CH4分子解吸,使其成为游离态,构成置换解吸作用。

2 航天固体推进剂压裂模拟煤样试验

2.1 推进剂配比及性能

为研制适合煤储层致裂增透的航天固体推进剂,根据航天固体推进剂的产气原理和高能气体致裂机理,对推进剂有以下要求:产生的气体尽可能无毒无害无腐蚀性;高能气体作用下煤样不产生或产生较小的粉碎区,尽可能提高能量利用率;尽可能产气量大,能够稳态驱动裂纹扩展较长距离,造成更大范围的裂隙区;保证使用和生产过程中的安全。经过分析,通过以下技术途径实现以上要求:①慎选原材料并进行氧平衡计算,以碳、氢、氧、氮元素优先为主,不含硫等,减少有毒有害气体;②通过更改配比控制推进剂燃烧速度(产气速度),从而使高能气体作用下钻孔附近产生的应力波强度高于煤的动态抗拉强度,但低于煤的动态抗压强度;③产气剂选择受热分解后能够产生大量气体的化学物质,本压裂剂选择高氯酸铵为作为主要的产气剂;④不含爆炸物,如硝酸铵、高磷酸铵、硝基铵等,一般刺激源(如摩擦、撞击、静电)不能引发其燃烧,保证生产、储备、运输和使用安全。

以民用航天固体推进剂配方为基底,研发了一种煤矿用固体推进剂,其组分见表1。

表1 航天固体推进剂成分及比例Table 1 Composition and proportion of aerospace solid propellant

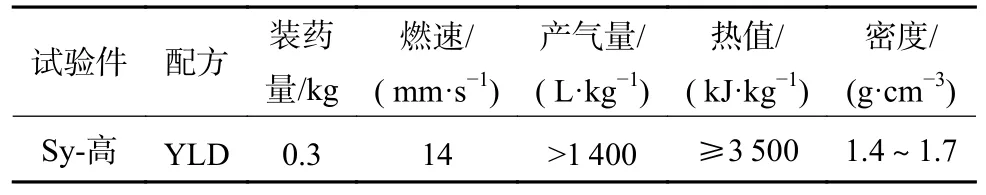

为了解推进剂的基本性能参数,根据火炸药性能测试方法[20]对推进剂进行性能试验,试验结果见表2。结果表明:研发的推进剂产气量大,约1 400 L/kg,且能释放大量热量,热值约为3 500 kJ/kg。

表2 推进剂(试验件)性能参数Table 2 Performance parameters of propellant (test piece)

为了解推进剂感度和耐温与抗压性能,对压裂剂进行相应的测试[20],测试结果见表3,由表3 可以看出,配方的摩擦和撞击感度、耐压和耐温性能较好,可以满足生产、储备、运输和使用的要求。

表3 推进剂感度、耐压和耐温试验结果Table 3 Test results of propellant sensitivity, pressure and temperature resistance

2.2 试验方法

根据文献[21]的试验结果,试验选取水泥、沙子和水作为基本材料控制其模拟煤样的结构强度;选取石膏、珍珠岩、发泡剂和云母碎作为添加材料控制模拟煤样的微裂纹、微孔洞、结构面和内部吸收、吸附及自由气体。煤样模拟材料及配比和基本物理力学性能参数见表4。

表4 模拟煤样材料及配比和基本物理力学参数Table 4 Materials, proportions and basic physical and mechanical parameters of the simulated coal

同时为验证本模拟材料的合理性,表5 给出了焦作中马村矿煤的基本力学参数,对比表4 和表5可知,本模拟材料的强度、泊松比和弹性模量与原煤相差较小,模拟煤样可以用来研究航天固体推进剂致裂煤储层特性制作的模拟煤样试块尺寸为1 000 mm×1 000 mm×600 mm,如图1a 所示,人工搅拌,在模板中配以小型振动板振动捣固成形,人工养护28 d。在试块中间预留直径50 mm 的装药孔,孔深为400 mm,推进剂放入后,用植筋胶填塞,利用引火药头起爆,制作的推进剂试样和点火头如图1b 和图1c 所示。

图1 航天固体推进剂模拟煤样致裂试验Fig.1 Aerospace solid propellant fracturing simulation coal sample test

表5 原煤的基本力学参数Table 5 Basic mechanical parameters of coal

通过在孔壁上粘贴压力传感器的方式实现孔壁压力测试。试验时将压力传感器用502 胶水粘到孔壁上,通过信号线从孔口导出到信号采集系统。高能气体作用到孔壁上时挤压传感器产生相应的压力信号,经电荷放大器传输给信号采集系统,从而实现孔壁压力的测试。试验采用PVDF 压力传感器(图2a)、信号采集系统采用采样频率200 kHz 的DH5922N动态应变仪(图2b),孔壁压力测试测点布置如图2c所示。

图2 孔壁压力测试Fig.2 Borehole wall pressure test

图3 为应变测试。根据应力波指数衰减规律,在装药段中部预留距钻井中心距离分别为125、225、350、500 mm 的4 个位置预埋应变砖,应变砖尺寸为20 mm×20 mm×20 mm,其材料及配比与大试块的材料和配比相同。每个应变砖上黏贴应变片,采用成都电测仪器厂生产的型号为BF120-3AA 的应变片。采用DH5922N 动态信号采集系统采集应变波形,分析煤样中应力波传播与衰减规律。

图3 应变测试Fig.3 Strain test

3 试验结果及分析

3.1 孔壁压力测试结果及分析

试验对孔中和孔底2 个位置的压力进行测试,试验结束后,从DHDAS 动态信号分析软件中导出孔底和孔中的压力时程曲线,为便于分析,截取曲线特征明显部位进行分析。测试结果如图4 所示。

图4 孔壁压力时程曲线Fig.4 Pressure-time curve in the borehole

由图4 可以看出,高能气体作用下钻井孔中和孔底的压力时程曲线变化趋势一致,呈现出急速升压阶段、缓慢升压阶段和非线性降压阶段。推进剂被激发后,产生大量的高压高温的气体并快速膨胀冲击孔壁,使孔壁压力快速上升,同时诱发煤样内的应力波,在应力波作用下孔壁出现初始裂纹。随着孔壁起裂,高能气体楔入到裂纹内并驱动裂纹稳态向前扩展,气体不断进入煤样,但此时推进剂还在持续反应产生高能气体,生成的气体量大于进入煤样的气体量,因此孔壁压力持续上升,但上升速度减慢。随着裂纹的发育直至贯通,煤样破裂,气体快速泄出,孔壁压力快速下降至1 MPa 以下。

压力时程曲线无论上升段还是下降段均有明显的波动现象,这不仅跟 PVDF 压电传感器自身特性有关,还与气体在钻井内非均匀流动现象以及推进剂产气速度受钻井内气压影响不稳定有关。

表6 为航天固体推进剂致裂煤样过程中孔壁压力测试统计结果。从表中可以看出,推进剂致裂煤样过程中,孔壁压力峰值较小、加载时间较长 。推进剂致裂煤体孔壁压力上升时间约18 ms,压力峰值为85.3~118.1 MPa,而炸药爆破作用下孔壁压力在几微秒便能达到几千甚至几万兆帕[22],水力压裂为静态荷载,压力峰值一般较低[23]。炸药爆破产生的荷载动态冲击作用较强,水力压裂是完全的静态荷载,而高能气体作用下产生的荷载既有动态冲击作用,也有气体的准静态作用,且以气体的准静态作用为主。

表6 孔壁压力测试统计结果Table 6 Statistical results of borehole wall pressure test

表7 各测点应变峰值Table 7 Peak strain of each measuring point

通过表6 可以看出,航天固体推进剂致裂煤样过程中,钻孔内压力分布不均匀,孔底压力峰值比孔中小。两方面可以解释以上现象:①推进剂点火端在钻井上部,因此钻井上部优先起裂,并且裂纹扩展程度从上到下逐渐降低,孔壁上部出现裂纹后,气体不断进入煤样,高能气体到达孔底时孔内气体量减少,压力下降。②气体都有一定的黏性,推进剂产生的气体在通过孔壁与压裂剂管壁之间的空隙流向炮孔底部时,气体的流层与流层之间、气流与孔壁及压裂剂管壁之间存在相对方向的运动,该运动促使气体流层之间,气流和孔壁及压裂剂管壁之间产生摩擦力,克服这种摩擦力会消耗高能气体的部分能量,从而造成气体压力的减小,因孔底距离点火端(产气端)较远,气体流经长、所以压力衰减大。

3.2 应力波测试结果及分析

试验对距离装药孔125、225、350、500 mm 处的4 个测点的径向应变进行了测试。为便于分析,截取波形特征明显部位从DHDAS 动态信号分析软件中导出,部分测试结果如图5 所示。

图5 高能气体作用下煤样内应变波Fig.5 Strain wave in coal under the action of high-energy gas

从图5 中可以看出,各测点处一般形成2 段应变波形。从测点第一段完整应变波波形可以看出,测点首先承受压应力,而后承受拉应力;在作用时间上,高能气体作用下煤样内应变波压缩相持续时间比拉伸相短,整体应变波持续时间大于炸药爆破,高能气体作用下应变波压缩相的作用时间为2.3~5.6 ms,拉伸相的作用时间为3.1~8.7 ms,而炸药爆炸应力波压缩相作用时间为40~50 μs,拉伸作用时间为100 μs 以上[24]。

为分析高能气体作用下煤样内应力波传播与衰减规律,做出高能气体作用下径向应力波峰值随距离分布的散点图,并对散点图进行非线性拟合(拟合公式为y=ar¯α, 其中r¯比例距离为测点到钻孔的距离与钻孔半径比值),拟合结果如图6 所示。由拟合结果可知,高能气体作用下煤样中应力波衰减指数α 为:1.67,符合α =2-µ/(1-µ) (μ为煤样的泊松比,0.14~0.3),而炸药爆破作用下煤样内应力波衰减系数基本符合 α=3-µ/(1-µ)[24],即高能气体冲击作用下煤样内应力波衰减较慢。

图6 高能气体作用下应力波衰减规律Fig.6 Stress wave attenuation law under high-energy gas action

高能气体作用下煤样内应变波持续时间大于炸药爆破,应变峰值小于炸药爆破,即高能气体作用下煤样的应变率小于炸药爆破。应变率越小,能量耗散越少,所以航天固体推进剂致裂煤样过程中煤样内应力波衰减较慢。

3.3 模拟煤样破坏形态分析

图7 给出了一组推进剂致裂煤样试验后试块的破坏形态。从图7 中可以看出,高能气体作用下试块产生的裂纹呈现随机分布,并且裂纹发育良好,全部贯通,未出现次生裂纹,爆破孔周微裂纹数量较少,无论是主裂纹还是未发育的微裂纹都近似沿着孔的径向向外扩展。碎块的断口多为不规则的粗糙面,有部分碎块剥落现象,符合拉伸破坏的特征。

图7 试块破坏形态Fig.7 Damage pattern of the test block

从孔壁破坏特征可以看出,孔壁表面基本完好无损,高能气体作用下试块没有出现压碎区。此外,高能气体作用下产生的碎块以大块为主,致裂过程中没有出现碎块蹦飞现象。综合以上现象可以得出:利用航天固体推进剂致裂,试块破碎程度不高,但致裂效果好。主要原因如下:

1)高能气体压裂以气体的准静态作用为主。高能气体破岩分为两个过程,即作用下应力波的动态加载阶段和高能气体的准静态加载阶段。高能气体的准静态加载阶段在应力波加载阶段的后面,加载压力较低,因此高能气体准静态加载主要作用是使应力波造成的初始裂纹稳态扩展,而不是产生新的裂纹。

2)应力波加载速率对于材料的断裂韧性有重要影响。对于大多数材料来说,在冲击荷载条件下的断裂韧性低于静态断裂韧性。在静态加载范围内,断裂韧性保持相对稳定,在中等加载范围内,断裂韧性随加载速率的增加而降低。爆破工程中,加载速率一般为中加载或动加载。根据3.2 节分析,炸药爆破作用下煤样内应力波加载速率大于高能气体,这说明高能气体致裂过程中煤样的断裂韧性大于炸药爆破,因此高能气体作用下试块破碎程度不高。

3)应力波加载速率越小,试块孔附近产生的裂纹数量越少。炸药爆破产生的应力波加载速度远大于高能气体,在相同的时间内炸药爆破可以做更多的功,裂隙区开端的介质产生的合成位移更大,孔口附近形成了更多的裂纹,这些裂纹还可能分叉又来消耗应力波的能量。高能气体作用下,煤样内应力波加载速率低,同一时间做的功少,相同的时间内不足以产生与炸药爆破相同数量的裂纹。裂纹数量越少,扩展相同的距离消耗的能量越少,扩展范围越大。

4)高能气体作用下孔壁荷载远小于炸药爆破,煤样中产生的应力波强度低,不足以使试块孔口附近产生压碎区。炸药爆破作用下孔壁附近煤样产生的应力波强度能达到几千甚至几万兆帕,远大于煤样的动态抗压强度,而高能气体作用下煤样内产生的应力波强度只有几十到几百兆帕,大多数情况下小于煤样的动态抗压强度。因此,高能气体作用下煤样很难产生压碎区。炸药爆破产生的应力波强度很高,但大部分能量消耗在了压碎区,较少比例的能量促进了裂纹的扩展。虽然高能气体作用下产生的应力波强度低,但其不产生压碎区,大部分的能量促进了裂纹的扩展。

4 结 论

1)分析了航天固体推进剂产气原理和高能气体致裂机理,并据此研发了一种产气量大、解吸效果强、性能良好的煤矿用固体推进剂。

2)航天固体推进剂致裂煤样过程中孔壁压力时程曲线可分为3 个阶段,即急速升压阶段、缓慢升压阶段和非线性降压阶段。试验条件下孔壁荷载升压时间约为18 ms,压力峰值较小,且压力在孔内分布并不均匀。

3)高能气体作用下,煤样内应力波由压缩相和拉伸相组成;高能气体诱发的应力波强度低,持续时间长且衰减缓慢。

4)航天固体推进剂致裂煤储层以气体的准静态作用为主,且应力波能量利用率高。