烧结混合料粒度及水分检测系统的研究与实现

曾小信,李宗平,过宇晟

(中冶长天国际工程有限责任公司,湖南长沙 410007)

烧结混合料的粒度和水分是影响烧结矿产质量、能源消耗、污染物排放的关键参数。烧结生产过程中,混合料的粒度分布将直接影响烧结料层的透气性,而提高烧结机料层的透气性,可使矿料受热更加均匀,从而提高烧结矿的质量和产量[1-2]。混合料粒度过小时,物料与物料间的间隙过小而导致烧结料层透气性变差,风量分布和热量传递不均匀,不仅不利于烧结矿物理指标的稳定和改善,还会导致烧结矿粉率升高,强度降低,烧结电耗升高。混合料粒度过大时,物料的间隙过大,而烧结时间有限,料层未能烧透,容易恶化烧结生产。因此控制混合料粒度是提高烧结料层透气性的关键因素[3]。烧结混合料的水分含量是影响混合料制粒效果的重要因素之一,不同的原料结构和粒度尺寸要求的混合料水分含量不同。混合料水分过低会导致混合料细粒级含量增多,混合料粒度组成变差,最终影响料层透气性、烧结矿质量;而混合料水分过高,一方面会增加烧结过程水分蒸发消耗的热量,另一方面影响制粒效果,导致混合料粒度组成变差,增大烧结工序能耗[4-6]。

因生产环境复杂、粒径分布范围宽、物料堆叠等因素,实现混合料粒度和水分的在线准确检测一直是烧结生产过程控制的世界性难点。目前,国内外没有能够同时实现混合料粒度和水分的在线检测系统,基本上都是依靠人工获取混合料样本,人工筛分的方法获取混合料的粒度组成。人工筛分法由于受人为因素影响,其混合料粒度组成筛分结果波动较大。为此,本文通过研制一套烧结混合料粒度及水分检测机器人系统,系统融合智能取样、微波干燥、机器人系统集成、自动高效筛分等核心技术,以期为烧结过程智能控制模型提供一定的借鉴与参考。

1 系统介绍

烧结混合料粒度组成及水分检测机器人系统,以工业机器人为主体,集成了智能取样缩分,微波智能干燥,自动筛分、自动称重、液氮定型等技术,实现不同工况条件原燃料粒度组成的在线无人化快速检测。系统采用皮带中部采样器从混合料胶带机上获取具有代表性的检测样本,利用微波快速干燥,通过在线称重装置获取到物料样本干燥前后的质量,然后精确计算出物料样本水分值,利用液氮装置实现混合料筛分前的冷冻定型,利用多层智能筛分机对混合料进行振动筛分,称量不同孔径(筛盘孔径分别为3、5、8 mm)筛盘的质量,最后计算出混合料的粒度组成。该系统有效地保证了样本的代表性与数据的准确性,显著缩短检测周期,大幅提升重复精度,为辅助烧结智能优化决策提供准确、及时、可靠的重要基础数据。

2 系统整体设计方案

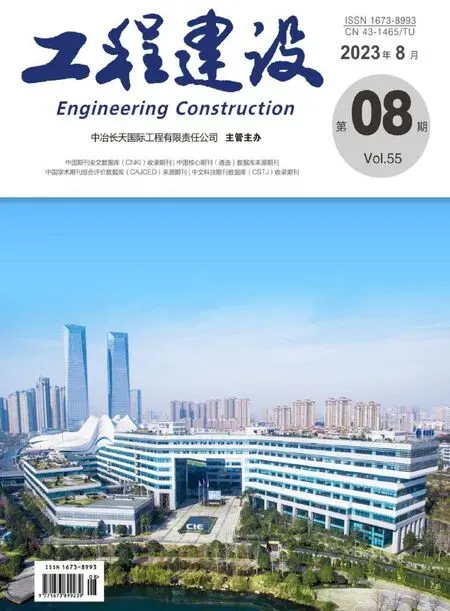

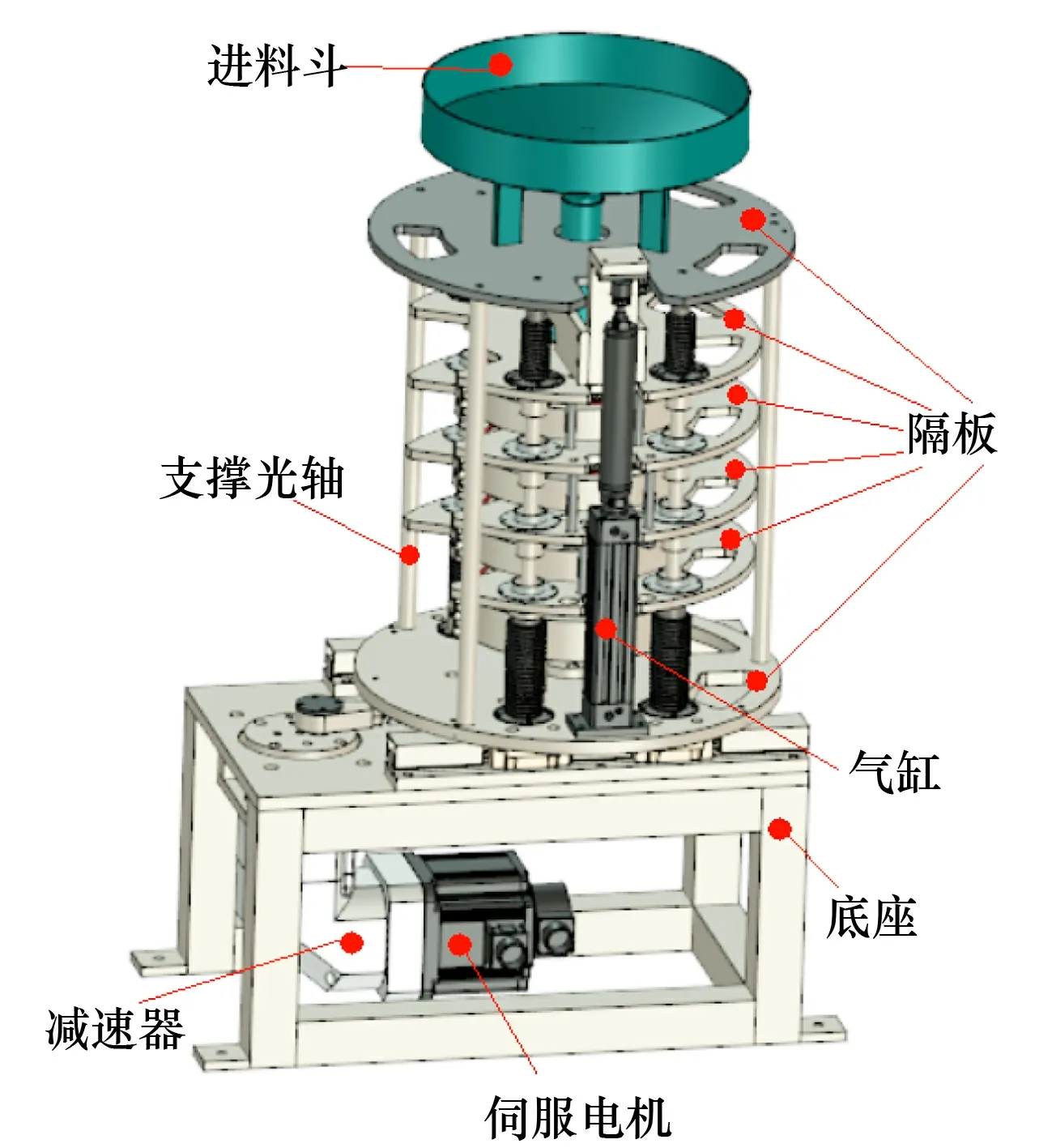

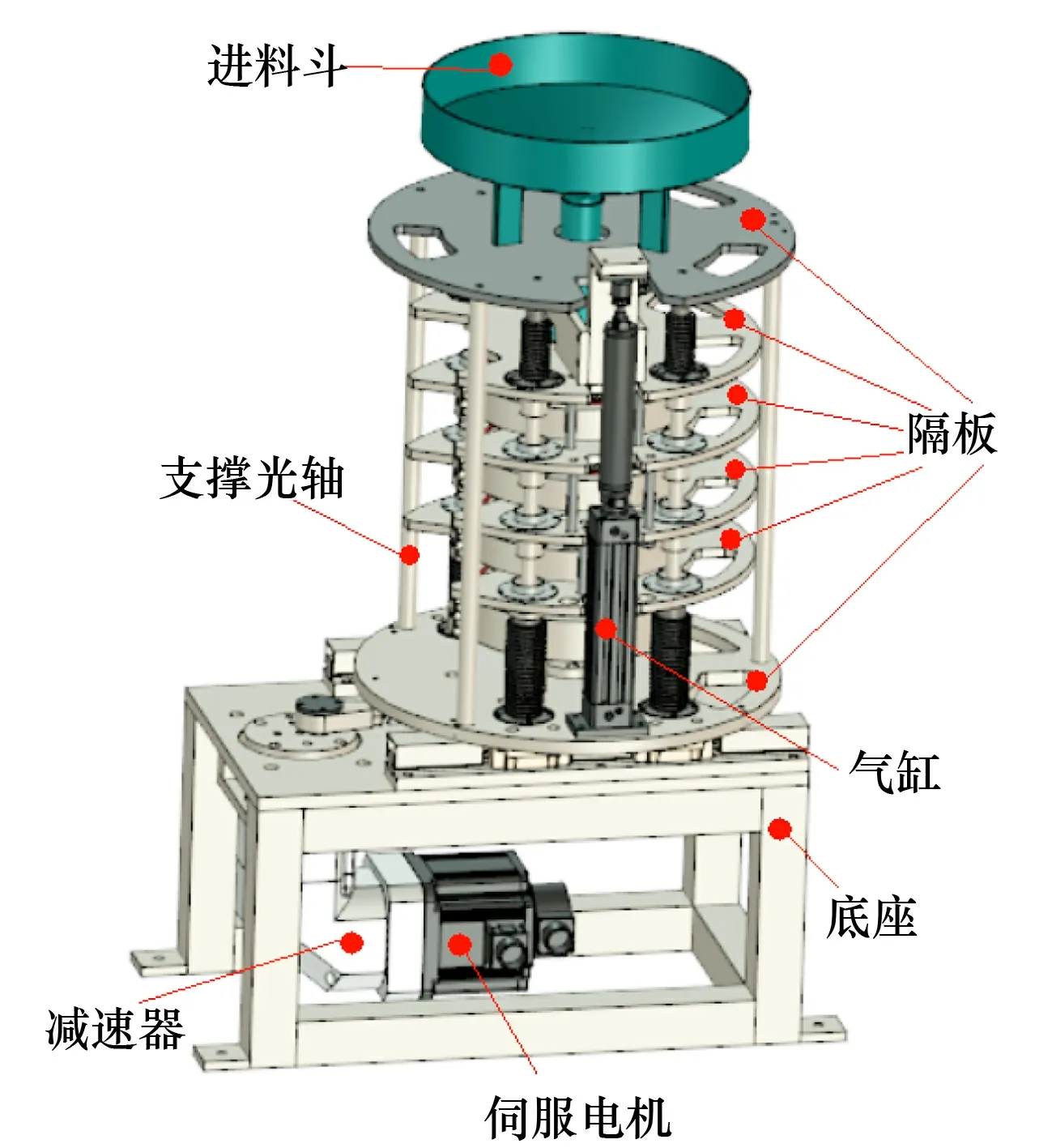

系统由智能取样设备、机器人检测主机两大部分组成,其中智能取样设备包括皮带中部采样器、缩分进料皮带、弃料皮带及链式斗提机组成;机器人检测主机包括机器人本体设备、微波干燥设备、多层智能筛分设备、一体化称重设备、液氮浸泡装置、定质量取样及清扫装置等,机器人检测主机三维如图1所示。

图1 机器人检测主机三维

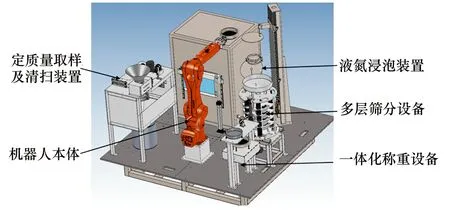

烧结混合料粒度及水分检测机器人系统现场布置如图2所示。皮带中部采样器架设在混合料的胶带机上,系统通过周期性地控制采样器内的采样头刮扫物料横断面来获取混合料检测样品。检测完的混合料样本通过弃料皮带和弃料斗提机返回到混合料的胶带机处,以避免混合料的浪费。

图2 机器人系统现场布置

3 控制系统设计

3.1 控制系统结构设计

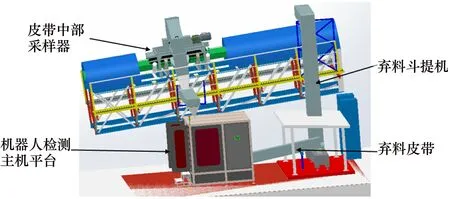

控制系统对各个单体设备进行模块化配置,其网络结构如图3所示。主控制器(programmable logic controller,PLC)通过网络通信方式连接其他设备,以及通过IO模块连接电气元器件,各部分协调完成各自功能,从而完成系统的粒度及水分检测功能。PLC通过Profinet通讯协议连接机器人控制柜、微波设备和取样设备的控制系统,以及通过OPC通讯协议连接上位机,以实现与上位机控制程序的数据交互。

图3 控制系统网络结构

PLC通过数字量输出模块(DO模块)连接电磁阀,控制电磁阀的打开或者关闭,实现气缸的动作;通过数字量输入模块(DI模块)连接接近开关,接近开关用于判断筛分盘或者托盘是否到位、筛分机原点及极限位信号。主控PLC通过脉冲方式控制伺服驱动器,主控PLC通过以太网与触摸屏连接。

3.2 控制系统流程

整个检测系统工作流程分为混合料粒度组成检测和混合料水分检测,两个检测工作流程可以同时进行,互不干扰。

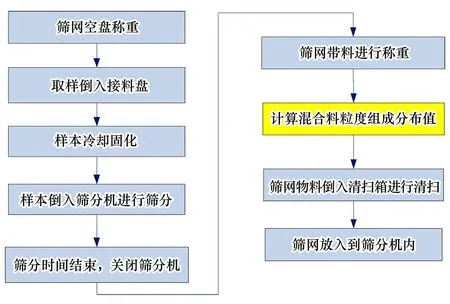

3.2.1 混合料粒度组成检测工作流程

混合料的粒度组成检测流程如图4所示。取样装置获取混合料样本,机器人利用接料盘接取混合料样本放入液氮喷洒装置内进行液氮喷洒。液氮喷洒完毕,机器人再把冷冻固化混合料倒入筛分机中进行筛分。筛分一定时间后,机器人分别把各个不同粒径筛网从筛分机取出,放到称重平台上进行称重,并记录各个粒径的筛网连同混合料的质量(Wti)。混合料筛分前,系统先将各个粒径的空筛网进行称重,记录为Wki。根据Wti和Wki计算出各个粒径的混合料质量,从而获取到混合料的粒度组成分布。对各个筛网连同混合料称重完毕后,将筛网放到定体积取样及清扫箱内,利用清扫装置清扫干净。对清扫后的筛网进行称重,记录为Wki,之后放入振动筛分机内。至此,一个完整的混合料的粒度组成检测流程结束。

图4 粒度组成检测流程

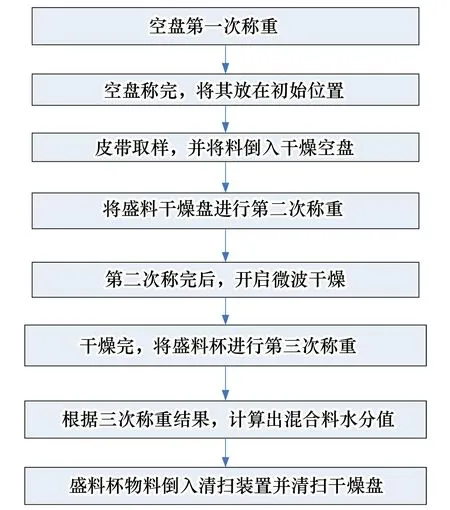

3.2.2 混合料水分检测工作流程

混合料水分检测流程如图5所示。机器人将接料盘中的物料倒入微波干燥盘中,再利用刮杆将干燥盘内的物料刮平。系统开启微波腔门后,机器人把盛料的干燥盘放入微波腔内进行干燥,并通过微波腔内的称重平台获取干燥盘的质量,记为W1(g)。系统通过检测干燥盘的失重速率确认是否干燥完毕,当该值小于阈值,则认为干燥完毕,阈值设为0.001~0.010 g/s,优选0.005 g/s。系统记录干燥后的盛料盘质量为W2(g),干燥盘空盘质量为W0(g),此时可以计算出物料的水分值Wd(g),计算公式如下。

图5 水分检测流程

将干燥后的混合料连同干燥盘送入清扫箱内,先倒掉混合料样本,再启动清扫电机清扫干燥盘,最后将干净的干燥盘放到(初始位置)干燥盘托架上。至此,一个完整的混合料水分检测流程结束。

4 控制机构设计

4.1 机器人夹具与本体

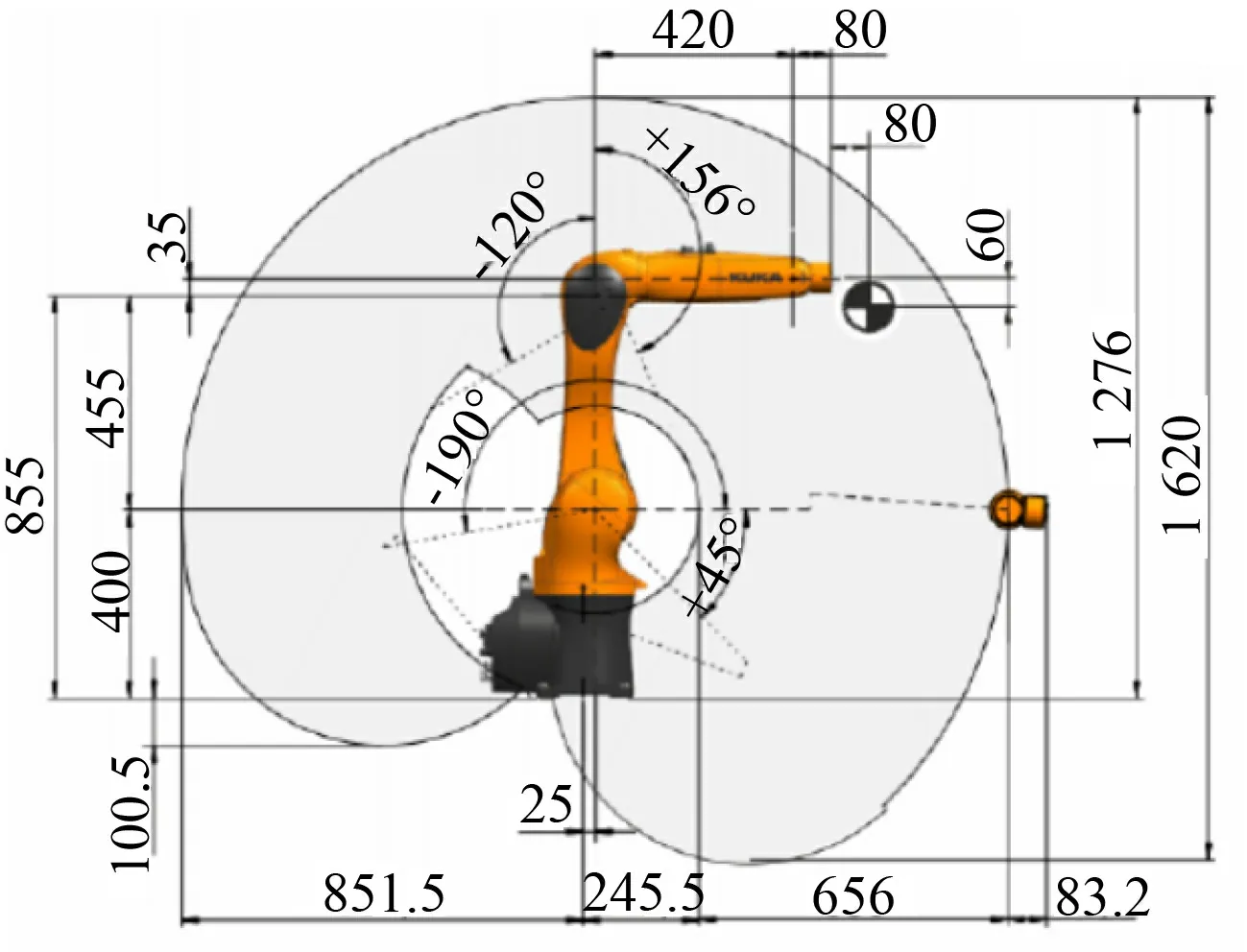

检测系统采用KUKA机器人,型号为KR10 R900,具有6个转动自由度,其最大工作载荷为10 kg,最大工作范围为900 mm,重复位置精度为±0.03 mm。机器人作业范围如图6所示。

图6 KR10 R900机器人工作范围示意mm

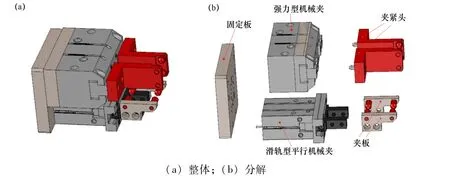

机器人夹具系统(图7)包括两个夹具,其中一个由强力夹紧气缸结构、夹具定位销和夹爪组成,用于干燥盘、筛盘的夹取;另一个由机械夹气缸结构、夹具定位销和夹爪组成,用于临时物料托盘夹取。两个夹紧气缸安装在同一个夹具固定板上,并与机器人法兰末端固定连接。夹具系统采用气动方式进行驱动。

图7 机器人末端夹具系统

4.2 多层智能筛分机

多层智能筛分机主要包含筛分机本体(图8)和往复机构(图9)两个部分。筛分机本体主要包含进料斗、隔板、光轴、气缸、筛盘和无油衬套。待筛分的物料由进料斗进入筛分机本体中进行筛分。隔板用于放置筛盘,气缸用于带动隔板上下运动,系统包括多个不同孔径的筛盘,用于筛分物料;往复机构实现筛网的直线筛分动作,其频率和振动幅度可调。

图8 筛分机本体

图9 往复机构

5 试验结果及分析

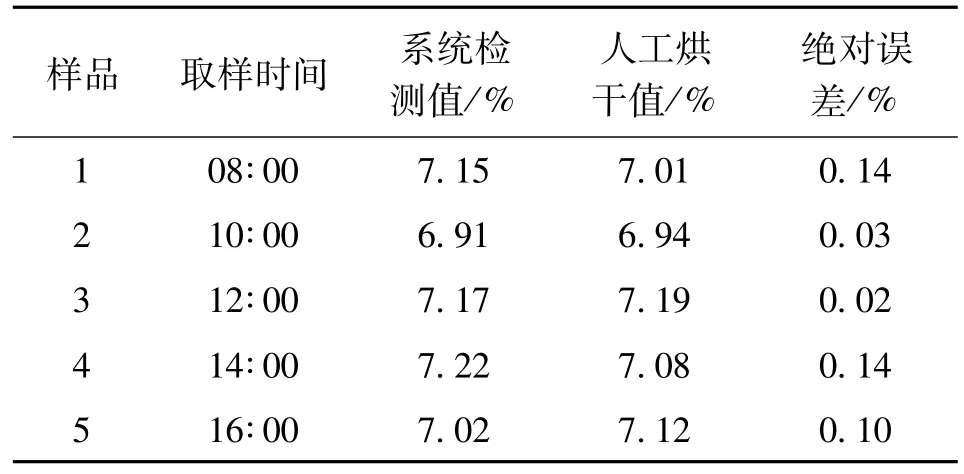

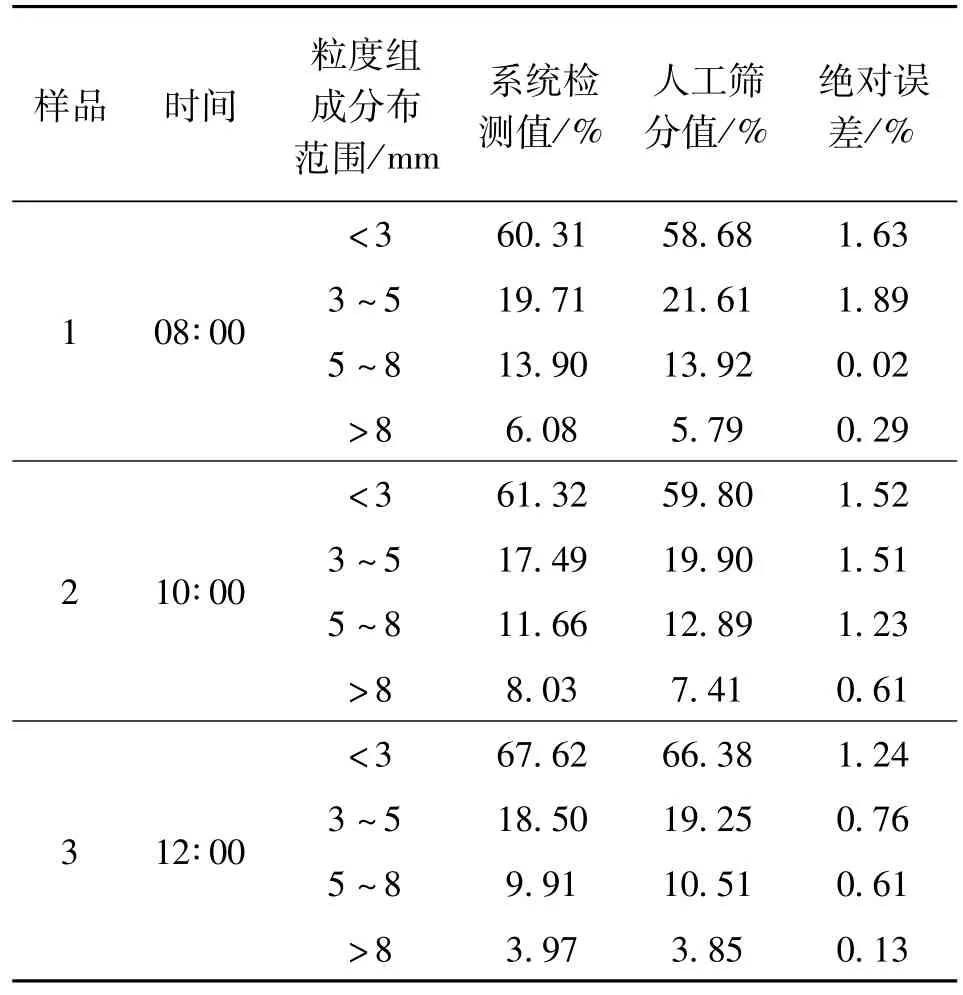

2021年6月,烧结混合料粒度组成及水分检测机器人系统在宝钢湛江某烧结厂正式投入使用。为评判系统的检测精度,对实际运行过程中的系统检测数据与人工检测的数据进行对比分析。获取两份同一时刻、同一位置的混合料样品,其中一份用于系统检测,一份用于人工烘干或者人工筛分。根据两者的水分值的绝对误差来评判系统的水分检测精度和稳定性。水分检测值数据对比结果如表1所示。由表1可知:5个样品的水分检测值误差都小于0.2%,满足系统水分误差<0.2%的控制要求。同理,混合料粒度组成检测数据对比结果如表2所示。由表2可知:3个样品的累计误差分别为3.83%、4.87%、2.73%,均小于5%,符合系统的粒径检测精度控制要求(<5%)。

表1 系统水分检测值对比

表2 系统粒径检测值对比

6 结 语

本文详细介绍了烧结混合料粒度组成及水分检测机器人系统的结构组成、检测流程及控制网络结构、系统关键机构部件。利用该系统可以实现烧结混合料粒度及水分的在线检测,为二次圆筒混合机的混合料制粒提供实时反馈值,实现了混合料制粒过程的闭环控制;同时,水分检测值为混合机加水控制模型提供了反馈参数,通过合理控制混合料的水分值和粒度值,提高烧结矿的质量和产量。在某钢厂的实际应用表明,该系统检测精度满足烧结过程控制模型的精度要求。为实现混合机加水的实时精准控制,下一步应重点研究提高系统水分检测的准确度和实时性。