基于不等分剪切模型的ZM5镁合金本构参数的逆向辨识

王伏林 肖 强 来书宁 唐能艺

湖南大学机械与运载工程学院,长沙,410013

0 引言

ZM5镁合金作为一种轻质镁铝锌合金,具有优良的铸造性能及较好的力学性能,被广泛应用于航空和汽车领域,如用于制造飞机轮毂、航天器壳体和轿车齿轮传动变速箱体等[1-3]。为满足精密镁合金零件的加工需求,需要对镁合金的高精密切削加工技术开展进一步研究。但ZM5镁合金的燃点较低,而切削加工中99%的切削变形和摩擦所消耗的功会转化为热能,这导致ZM5镁合金在切削过程中存在切屑自燃的安全隐患[4]。利用有限元仿真技术来模拟切削加工过程中的应力场及温度场变化,可为ZM5镁合金的安全切削加工提供一种预判手段,而精确反映材料力学性能变化的本构模型是保证ZM5镁合金切削仿真可靠性的基础。

目前,ZM5镁合金动态力学性能参数的缺失限制了其在高速切削加工领域的应用。在ZM5镁合金切削过程中,伴随着高温和高应变率,工件会发生较大的剪切变形,本构模型是描述此过程的关键。在常用的材料本构模型中,Johnson-Cook本构模型(J-C本构模型)因综合考虑了材料应变硬化、应变率强化和温度软化效应的影响,模型中的参数容易通过实验获取,故被广泛用于描述金属材料切削加工过程的力学行为[5]。J-C本构参数确定方法主要有三种:霍普金森动态实验法(SHPB)、有限元法和切削试验法。相比于复杂繁琐的有限元法和SHPB实验法,采用不等分剪切区理论与寻优算法结合的切削试验法,既简化了实验操作,又可较好地描述材料加工过程中的热软化效应和加工硬化行为,吸引了不少学者进行研究。李秀儒等[6]基于不等分剪切区模型,结合准静态压缩试验和正交切削试验,利用粒子群算法逆向识别了316H不锈钢的J-C本构参数,并通过仿真验证了参数的准确性。盛鹰等[7]采用一种自适应多层复形遗传算法,对Ti-6A-4V钛合金本构参数进行求解,将数值模拟结果与已有试验数据进行比较,验证了方法的可行性。潘鹏飞等[8]将Oxley切削理论和正交切削试验相结合,通过遗传算法对熔石英高温玻璃的J-C本构参数进行逆向求解,并通过试验验证了逆向识别方法的可行性和本构模型的准确性。陈冰等[9]基于不等分剪切区理论,利用遗传算法逆向求解高温合金的J-C本构参数,并通过仿真验证了模型的准确性。

综上,目前针对ZM5镁合金材料本构参数的求解研究较少,并且在众多研究中,大多采用标准遗传算法一次对五个参数进行求解。虽然该方法可以一次识别较多参数,但是需要预先知道参数的大致范围,否则会降低求解精度,且辨识时间较长。为解决ZM5镁合金动态力学性能参数缺失的问题,提高反求参数的精度,本文提出一种基于不等分剪切区理论的ZM5镁合金J-C本构参数逆向识别方法。

1 J-C参数求解理论模型构建

1.1 剪切区理论模型分析

金属切削加工过程中,热力耦合作用使工件材料发生塑性变形,在第一变形区会产生较大的剪切应变和应变率。以不等分剪切模型[10]为主,结合Merchant单一剪切模型[11]和Oxley平行剪切带理论[12],对切削过程中剪切区的应力、应变、应变率以及温度进行理论模型构建,可为后续逆向辨识ZM5镁合金J-C本构参数提供理论基础。图1为不等分剪切区模型的分析示意图。

剪切角φ反映了切削过程中的变形大小,由Merchant最小功率理论[11]可得剪切角计算式如下:

(1)

式中,γ0为刀具前角;β为摩擦角。

由图1的几何关系可知摩擦角

(2)

(3)

式中,Fm、Fp分别为剪切区前刀面摩擦力和正压力:Fc、Ff分别为主切削力和进给抗力。

同时,剪切面AB处的剪切力Fs和法向力Fn也可由Fc、Ff表示:

(4)

不等分剪切区模型假定主剪切面AB上的剪切应力τAB均匀分布,则有

(5)

式中,As为主剪切面AB的面积;W为切削宽度(相当于切削加工过程中的背吃刀量);tc为切削厚度。

由式(4)、式(5)可得

(6)

(7)

d用于描述剪切变形区中切向速度的不一致性,与材料属性和切削状态有关,d取4时的应变率分布更加符合实际[13]。文献[13]给出了剪切区厚度h的表达式:

(8)

如图1所示,在B点处,以B点为圆心、BA方向为x轴正向构建oxy笛卡儿坐标系。在剪切区对速度进行分解,沿着剪切面AB方向的速度分量为vx,垂直于剪切面AB方向的速度分量为vy。由文献[14]可知,vy在整个主剪切带中恒定,vx的大小与剪切区厚度变化有关,切削过程中剪切速度关系可由下式表示:

(9)

其中,v为切削速度。考虑vx的上下边界条件,在式(7)中对y求积分可得剪切区切向速度场

vx=

(10)

将主剪切面的切向速度vx|y=0=0代入式(10)可得主剪切面AB的等效应变率

(11)

和剪切区不等分系数

(12)

(13)

将式(13)中y从-ah到0积分,可以得到主剪切面AB处的等效应变

(14)

为了简化模型,通常将剪切区域视为处于绝热状态,忽略热传递现象。根据BOOTHROYD等[15]提出的切削温度模型,可得主剪切面AB处的平均温度

tAB=tw+ηΔtAB

(15)

(16)

式中,tw为环境温度;η为变形能转化为热量的比例(通常取0.9);ΔtAB为剪切平面AB的温升;ρ为工件材料的密度;c为工件材料的比热容;vs为剪切速度,有vs=vcosγ0/cos(φ-γ0);λ为第一变形区产生的热量导入工件的比例。

λ值可表示为

(17)

RT=ρcvtc/κ

(18)

式中,RT为量纲一常数;κ为材料热导率。

1.2 求解模型构建

J-C本构模型形式简单,并且可以很好地描述切削过程中力学行为变化,在切削加工中经常被使用,其表达式为

(19)

(20)

式中,N为切削试验总次数(本文N=16);i为切削试验序号。

2 试验参数获取

2.1 准静态拉伸试验

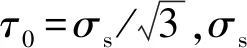

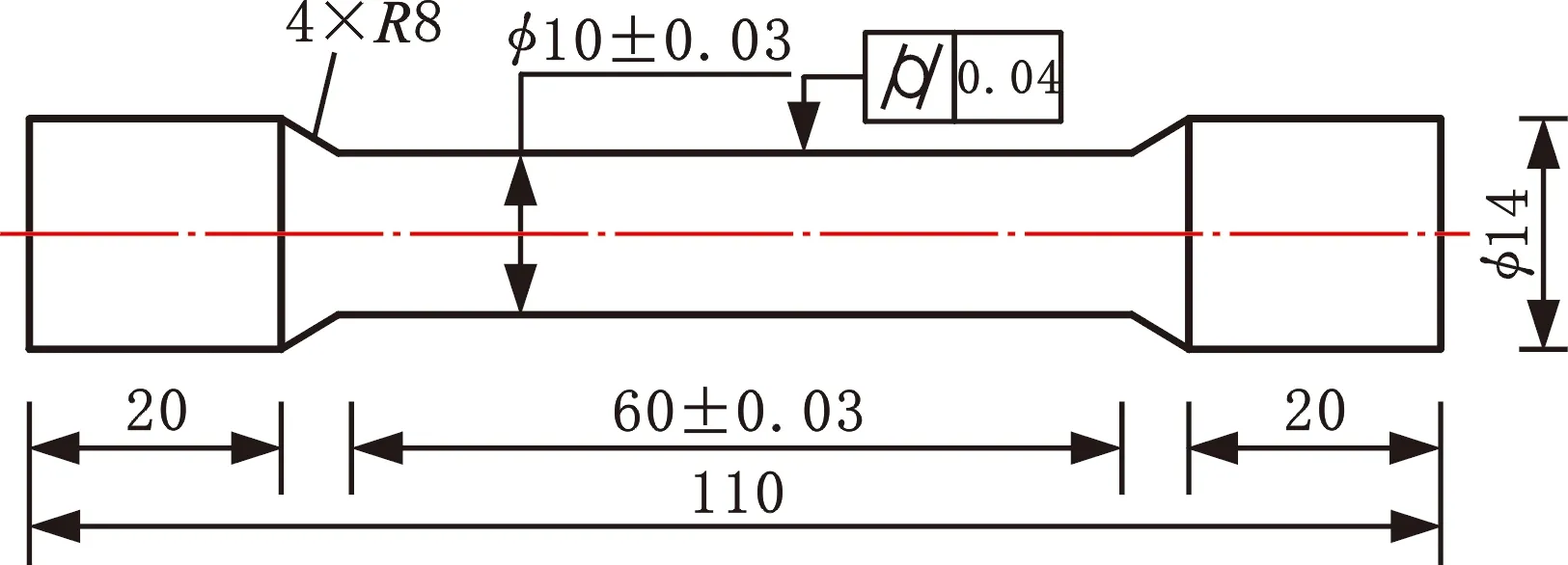

准静态拉伸试验样件为光杆试件,试件尺寸如图2所示。试验设备为INSTRON-8801万能试验机。试验温度为室温20 ℃,拉伸速率为2 mm/s,参考应变率为0.01 s-1。将实验获得的数据进行处理,得到真实应力-应变曲线(图3)。

图2 准静态拉伸试验试件Fig.2 Quasi-static tensile test piece

图3 准静态下ZM5镁合金的真实应力-应变曲线Fig.3 Quasi-static true stress-strain curve of ZM5 magnesium alloy

由图3可知,在ZM5镁合金准静态拉伸的过程中,没有出现明显的屈服阶段,根据国际通用规定取0.2%塑性变形时的应力作为ZM5镁合金的屈服强度,可得ZM5准静态条件下的屈服强度A=130 MPa。J-C本构模型考虑了应变、应变率、温度对应力的影响,当C=0且t=t0时,试验处于准静态状态下,式(19)可简化为

(21)

为了确定B、n,对式(21)进行变形,得到

(22)

利用MATLAB软件对B、n进行拟合求解,得到其在置信区间为95%下的数值为B=380.5 MPa,n=0.6256。

2.2 正交切削试验

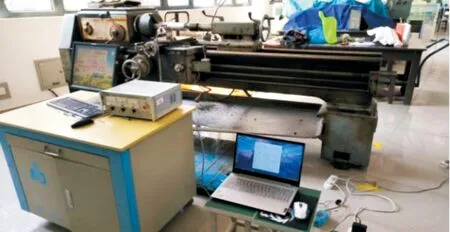

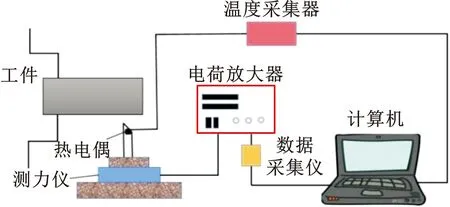

(a)正交切削现场试验装置图

(b)试验测量原理图图4 正交切削试验Fig.4 Orthogonal cutting experiment

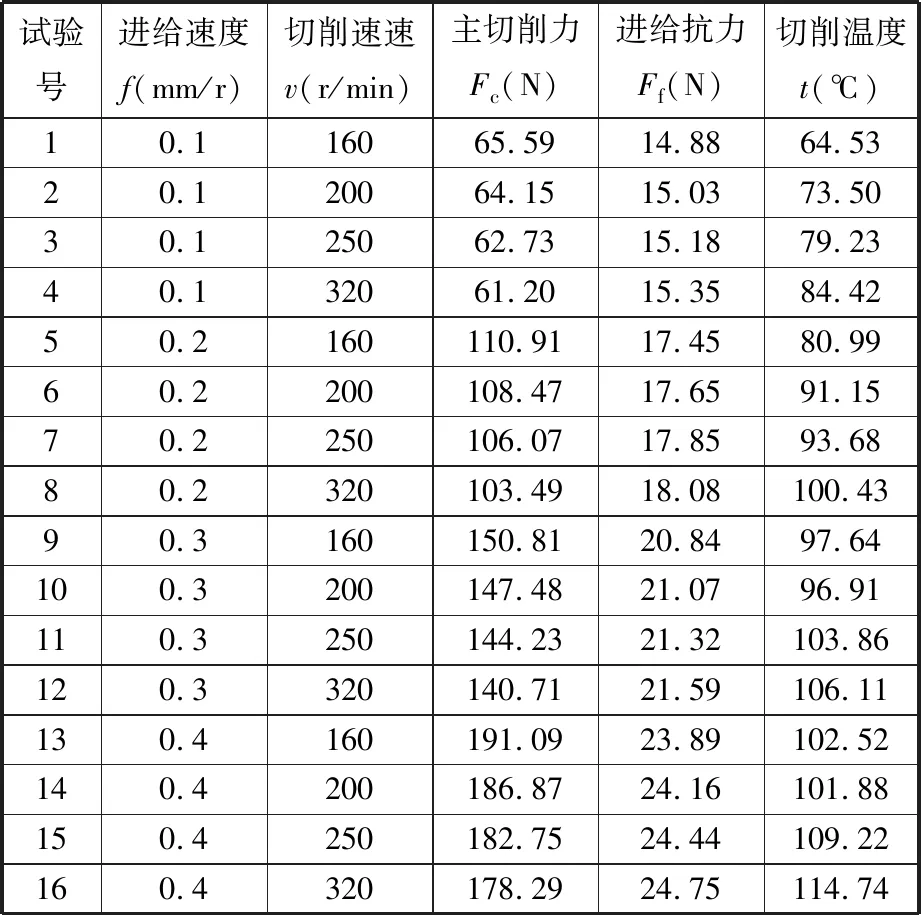

开展ZM5镁合金正交切削试验,获得不同切削条件下镁合金的切削力数据。图4a为ZM5镁合金正交切削现场试验装置图,图4b为试验测量原理图。试验采用CM6140普通车床,试验工件为φ60 mm×300 mm的ZM5镁合金棒料,切削刀具为YT15类硬质合金外圆车刀,刀具前角15°,后角8°,刃倾角0°,采用干切削,主切削力和进给抗力采用DCL-03A三向测力仪进行测量,采用K型热电偶丝对切削过程中的刀尖温度进行测量。为使切削过程尽可能满足直角切削条件,保证镁合金切削安全性,尽量选取较大的背吃刀量ap,参照文献[16]选取切削参数,确定背吃刀量ap为1.5 mm,其余试验参数以及测量结果如表1所示。

表1 ZM5镁合金正交切削试验参数及测量结果

3 基于混合粒子群算法的J-C本构参数反求

目前对材料J-C本构参数的反求一般采用基本遗传算法或标准粒子群算法,这两种算法形式简单,但均存在一定不足。遗传算法能够保持种群的多样性但收敛运算速度慢,而标准粒子群算法虽然收敛速度快但容易陷入局部最优解,识别精度不高。因此,为了获得更精确的ZM5镁合金本构参数,本文对标准粒子群算法进行改进:对标准粒子群算法的动态惯性权值进行调整,引入遗传算法中的交叉和变异操作,通过粒子同个体极值和群体极值的交叉以及粒子自身变异的方式搜索最优解,提高搜索准确性与收敛速度。

3.1 惯性权重系数w的动态调整

惯性权重系数w展现的是粒子保持先前运动速度的能力,w值越大则全局搜索能力越强,局部搜索能力越弱。为了更好地平衡粒子的全局搜索和局部搜索能力,需要针对不同时期的搜索情况对w值进行动态调整。由文献[17]可知,凸函数递减惯性权值在迭代前期,w变化较慢,取值较大,能够维持算法的全局搜索能力;在迭代后期w变化较快,可极大地提高算法的局部搜索能力,更有利于获得较好的全局最优解。因此本文选用凸函数惯性权值,其表达式如下:

(23)

式中,k为当前迭代次数;Tmax为允许的最大迭代次数;wmax为最大惯性权值;wmin为最小惯性权值,一般来说,惯性权值wmax=0.9、wmin=0.4时算法性能最好。

3.2 遗传算法改进粒子群算法

将遗传算法的交叉和变异策略应用到粒子群算法中,通过粒子同个体极值和群体极值的交叉以及粒子自身的变异来搜索最优解,与传统的粒子群算法相比,提高了粒子种群的多样性和全局搜索能力。在种群每次进化过程中,利用交叉概率Pc筛选一定数量的粒子放入交叉池中,池内的粒子随机两两交叉[18],其速度和位置的变化规则为

(24)

(25)

采用高斯变异的方式[19],根据变异概率Pm随机选取部分粒子进行变异,用符合均值为μ、方差为σ2的正态分布的一个随机数Q来替换原来的基因值。在具体实现高斯变异时,符合正态分布的随机数Q可通过下式,利用一些符合[0,1]均匀分布的随机数Rg(g=1,2,…,12)来产生:

(26)

(27)

3.3 本构参数C、m的逆向求解

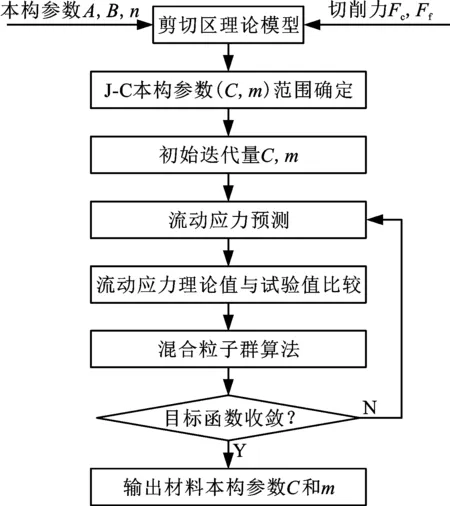

在MATLAB 2018a平台上对ZM5镁合金的J-C本构方程进行反求,将准静态拉伸试验和切削试验获得的参数作为输入变量代入剪切区理论模型中,求得剪切区的等效剪切应变率、等效应变、等效应力以及剪切区温度。采用混合粒子群算法对J-C本构参数的C和m进行迭代求解,直至满足目标函数收敛,具体流程如图5所示。

图5 本构参数C和m逆向识别流程Fig.5 Reverse identification process of constitutive parameters C and m

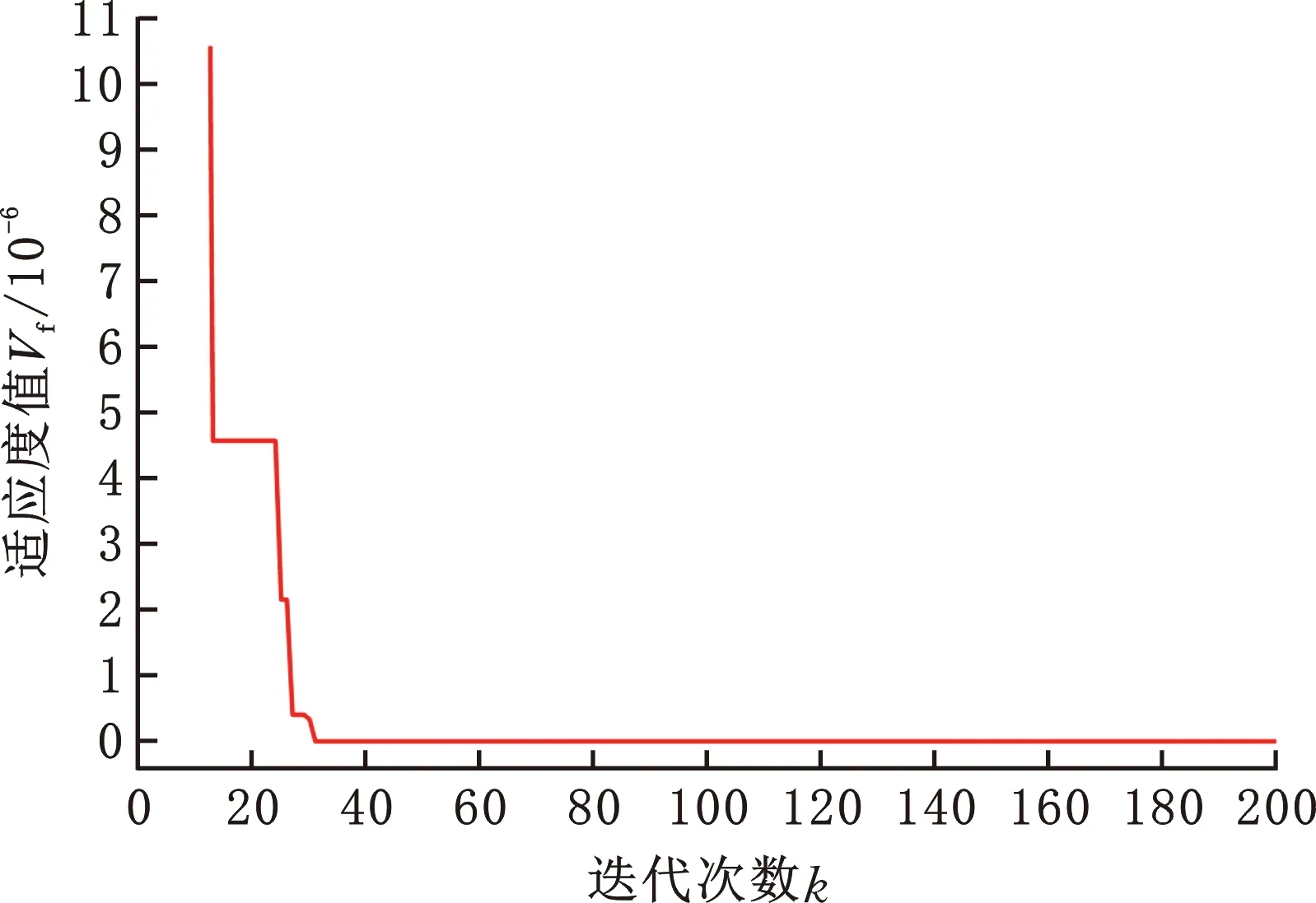

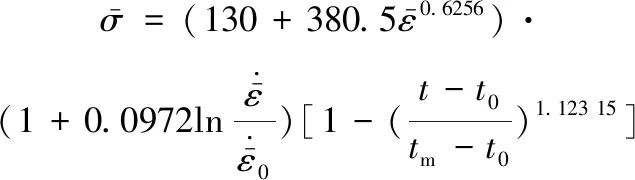

参照文献[20]确定参数C和m的大致范围为:-1.5≤C≤1.5,-1.5≤m≤1.5。改进混合粒子群算法的种群数为20,迭代次数为200,交叉概率Pc设为0.5,变异概率Pm设为0.05,学习因子设为1.5,惯性权重采用凸函数递减,初始惯性权重为0.9,终止惯性权重为0.4。J-C本构参数搜索的适应度值随迭代次数的变化如图6所示。由图6可知,在种群迭代至96代左右时,适应度值趋于稳定并收敛,得到:C=0.0972,m=1.2315。结合准静态拉伸试验获得A、B、n,最终得到ZM5镁合金的J-C本构方程表达式为

图6 适应度值随迭代次数的变化趋势Fig.6 The trend of fitness value with the number of iterations

(28)

4 模型验证与讨论

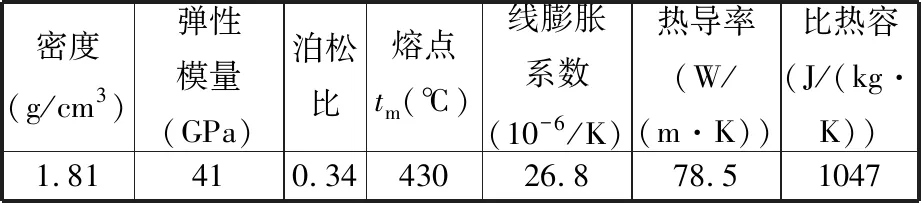

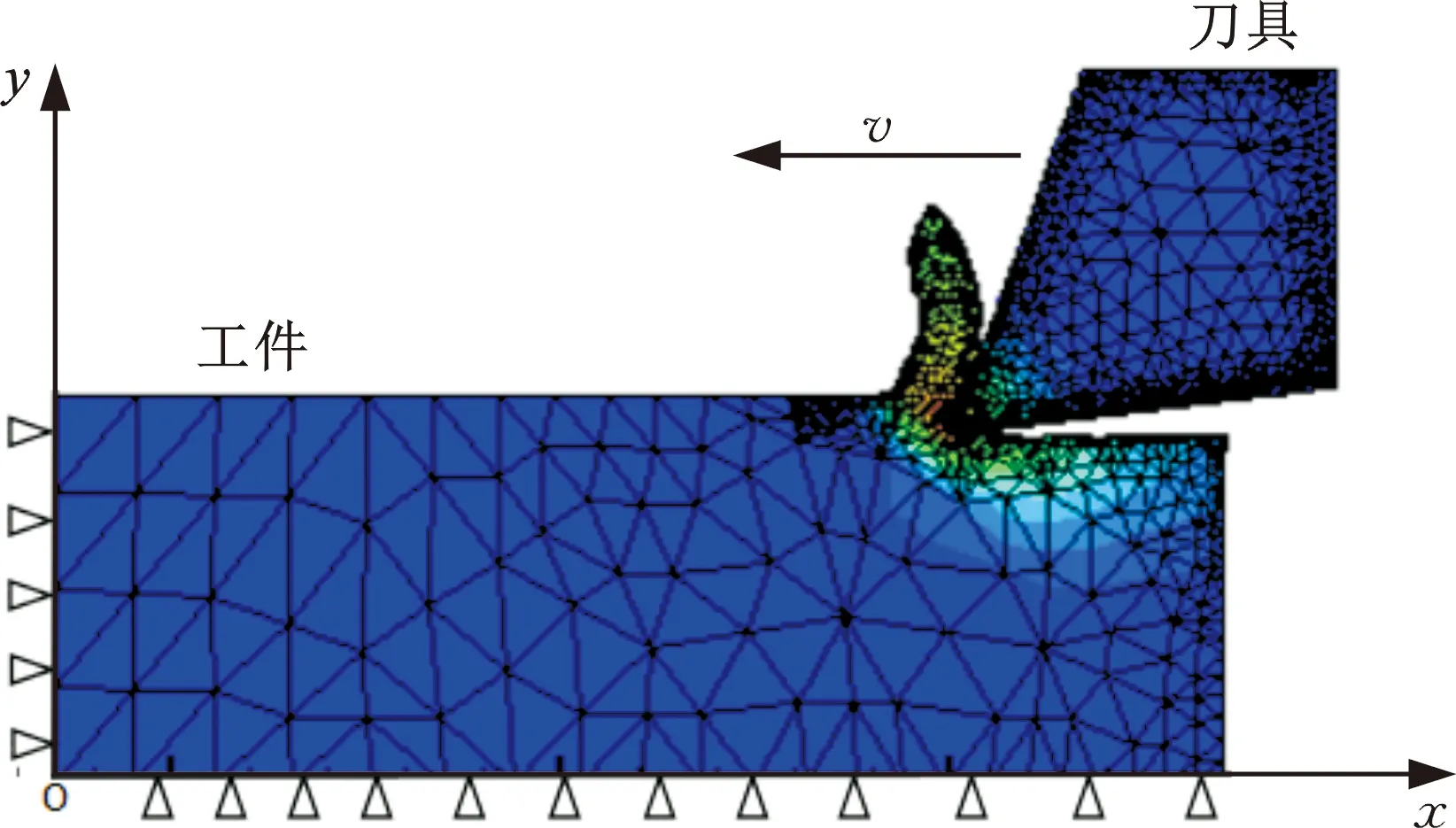

为了验证采用混合粒子群算法所求得的J-C本构模型的准确性,将所获得的ZM5镁合金J-C本构方程输入AdvantEdge FEM软件中进行二维切削仿真,并将其得到的仿真值与软件自带镁合金材料模型和试验测量值进行对比分析。其中仿真所用的切削条件与试验相同,仿真中涉及的ZM5镁合金相关物理参数如表2所示。切削二维模型如图7所示。刀具和工件的网格划分采用自适应网格,环境温度设为20 ℃。验证数据选用表1中实验序号为奇数的数据。

表2 ZM5镁合金物理性能参数

图7 ZM5镁合金二维切削仿真模型Fig.7 Two-dimensional cutting simulation model of ZM5 magnesium alloy

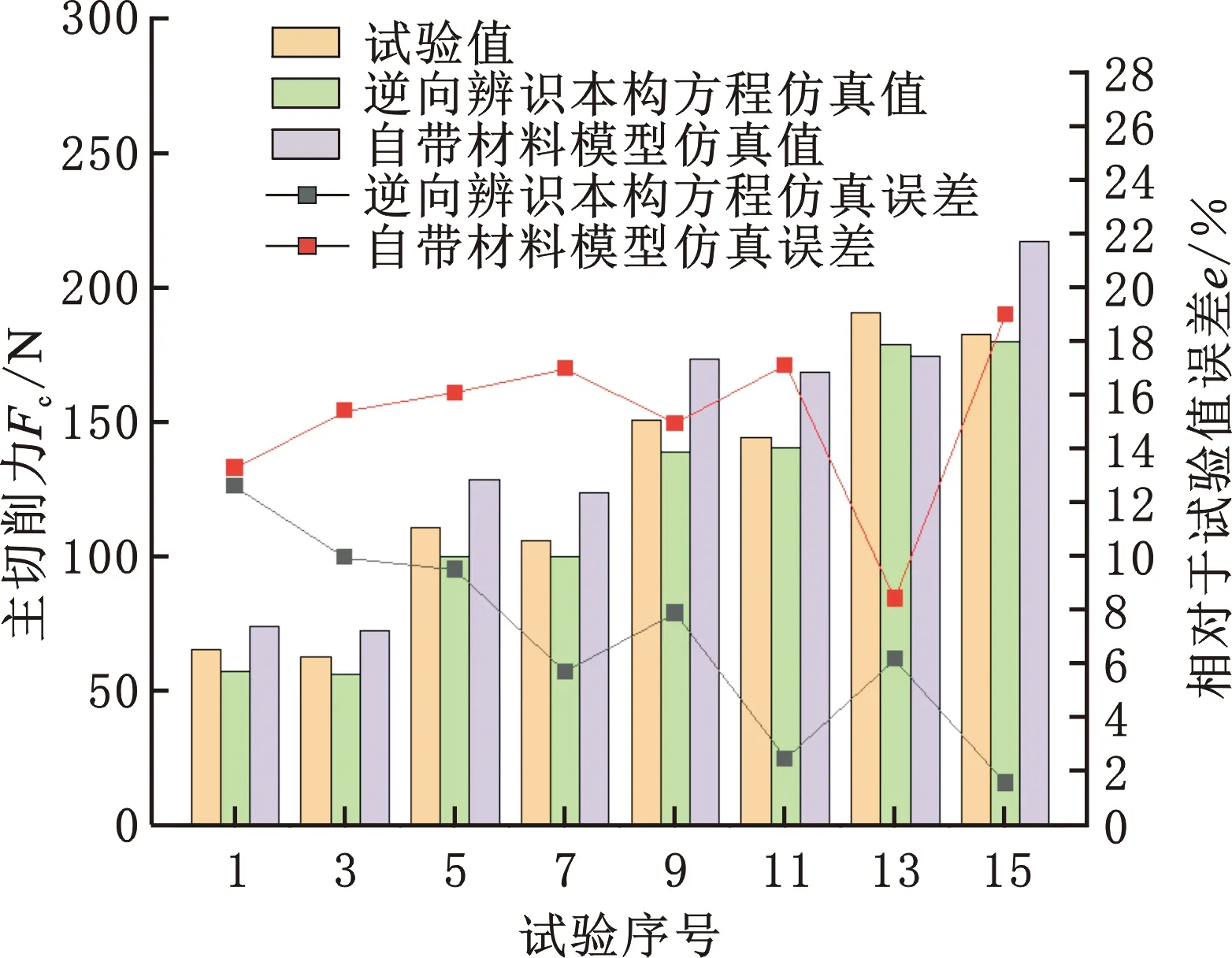

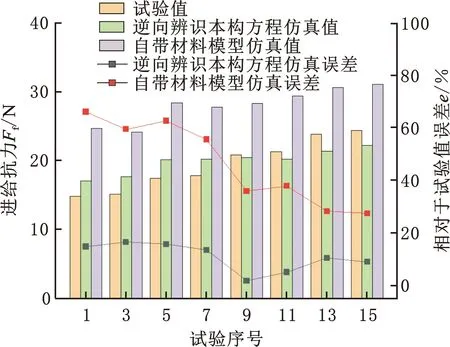

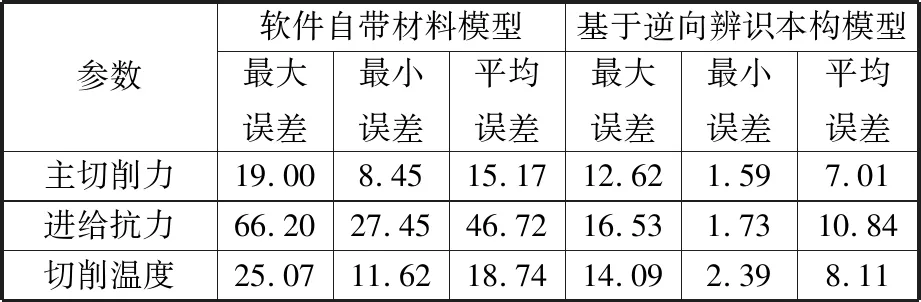

图8所示为AdvantEdge软件中自带本构参数与基于逆向识别本构参数的切削力和切削温度仿真结果与试验结果的对比。表3所示为两种本构模型获得的仿真值与试验值的误差结果对比。

(a)主切削力对比

(b)进给抗力对比

(c)切削温度对比图8 两种本构参数仿真值与试验值的对比Fig.8 Comparison of the simulation values and test values of the two constitutive parameters

由图8和表3可知,相较于软件自带材料参数所获得的仿真结果,基于逆向辨识本构方程所获得的仿真结果更加精确,所获得的主切削力、进给抗力和切削温度与试验值的平均误差分别为7.01%、10.84%和8.11%,均在误差允许范围(15%)以内。软件自带材料模型仿真得到的进给抗力和切削温度与试验值相差比较大,尤其是进给抗力,与试验值误差为46.72%,已远远超过误差允许范围,而基于逆向辨识本构方程所获得进给抗力与试验值更加接近。综上,基于逆向辨识本构方程获得的主切削力、进给抗力和切削温度均比软件自带材料模型获得的结果更为准确,且相对于试验值的误差均在15%以内,充分说明基于逆向辨识获得的本构参数具有较高的准确性,证明了本文所提出逆向求解方法的可行性。

表3 两种本构参数仿真值与试验值的误差

5 结论

(1)本文提出一种基于不等分剪切区理论的ZM5镁合金J-C本构参数逆向识别方法,解决了ZM5镁合金动态力学性能参数缺失和传统霍普金森实验求解结果与实际切削过程相差较大的问题。

(2)本文将凸函数惯性权值引入到标准粒子群算法中,并与遗传算法交叉变异策略相结合,采用混合粒子群算法求解得到ZM5镁合金的J-C本构参数,提高了参数反求的精度和求解速度。

(3)建立基于所求本构参数的二维仿真模型,通过仿真结果与试验值进行对比分析,结果表明:基于辨识所求本构方程的主切削力、进给抗力和切削温度的仿真结果与试验值平均误差较小,分别为7.01%、10.84%和8.11%,证明了本文本构方程的准确性。