高腹板密肋式J型加筋壁板胶接工艺优化与技术创新

刘训新,成艳娜,李春媛,刘明泽,张 圣

(中航西安飞机工业集团股份有限公司,陕西 西安 710089)

与传统金属材料相比,先进树脂基复合材料具有高强度、高模量、抗疲劳、可设计性好及整体成型性好等系列优点[1]。随着复合材料在飞机结构的用量比例逐渐增大,其零件结构形式的复杂程度也在不断增加[2]。为了进一步发挥复合材料整体成型的优点[3],避免使用紧固件增重、减少机械连接所引起的结构损伤、缩短整体结构的装配周期[4],对于飞机壁板零件采用高耐久性、高温固化的环氧结构胶膜将多根复材J型肋与复材蒙皮粘接成整体的密肋式加筋壁板组件,成为一体式零件结构可以发挥复合材料整体成形的优势,同时大大降低整体结构装配周期。依据壁板胶接组合时J型肋与蒙皮固化状态差异,将加筋壁板的成型工艺方法分为3类,即共固化成型[5](J型肋和蒙皮均未固化)、共胶接成型[6-8](J型肋或蒙皮已固化)、二次胶接成型[9](J型肋和蒙皮均已固化)[4]。上述工艺中共固化成型所使用工装的结构复杂二次胶接成型成本高,考虑高腹板J型肋的结构特点及用途,采用共胶接工艺既可增加加筋壁板的强度裕度,又将蒙皮设计成变厚度结构,有效的减少了飞机重量,同时在某些区域设计插层铺层,兼顾满足了承力部位的强度要求,达到了“避重且强”的目的。共胶接工艺中湿肋干蒙皮共胶接成型工艺需要实现J型肋的无余量固化成型,同时J型肋与蒙皮定位度高,胶接区域的内部无损控制等方面均对胶接成型模具的设计合理性、制造精确性有较高要求,且该类型胶接组合模具在使用时的配合精度要求高,因此设计及工艺人员更青睐于干肋湿蒙皮的共胶接成型工艺。

通过分析高腹板密肋式J型加筋壁板零件的成型特点和制造技术难点,在零件研制过程中,以轴线度控制与缺陷抑制为关注重点,针对热压罐成型[11]过程中涉及的高腹板J型肋的高质量成型、高腹板J型肋的轴线度控制及壁板共胶接成型缺陷抑制等方面进行了全方位的研究探索,并进行了全尺寸试验件制造,将J型加筋壁板的成型工艺、工装方案与质量控制方案进行了充分验证[1],旨在为高腹板密肋式J型加筋壁板的高质量批次生产制造奠定工程化应用基础。

1 实验材料与方法

1.1 实验材料

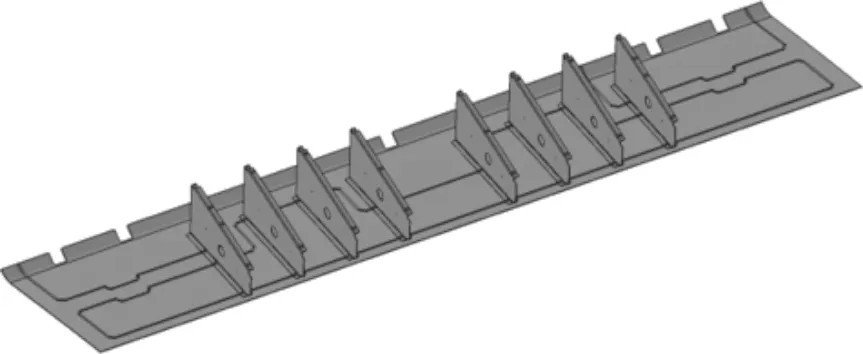

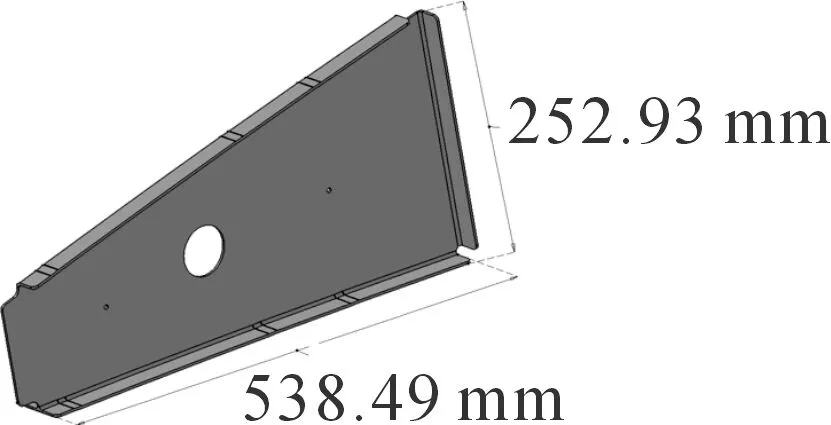

J型加筋壁板零件为单排密肋式结构,如图1所示。其由变厚度蒙皮层压件及8根J型加强肋胶接而成,壁板蒙皮尺寸长约3 700 mm,宽约710 mm,变厚度范围为2.64~3.52 mm。加强肋为碳纤维织物层压结构,J型肋外形尺寸约为540 mm(长度)×250 mm(腹板高度) ×50 mm(缘条宽度),厚度为2.64 mm,J型肋腹板与缘条过渡圆角内R为3 mm,具体如图2所示。壁板蒙皮与肋本体材料均为T800级高强中模碳纤维织物高韧性高温固化环氧预浸料AC531/CF8611,J型肋三角区加捻材料为T800级高强中模碳纤维高韧性高温固化环氧单向带预浸料AC531/CCF800H,J型加强肋与蒙皮之间通过高耐久性高温固化环氧结构胶膜J-375粘接组合。

图1 高腹板密肋式J型加筋壁板结构图

图2 高腹板J型肋结构图

1.2 技术指标

(1)零件厚度公差:零件层压板名义厚度1 mm<δ<4 mm时,厚度公差按零件层压板名义厚度±8%;

(2)质量公差:按±8%控制;

(3)外形尺寸公差:按HB7741执行;

(4)复材肋轴线偏差:轴线偏差为±1 mm;

(5)型面公差:零件成形后按成形模、检验卡板或其它检验设备检查贴模间隙,可在300 mm的距离上施加50 N的力,允许壁板蒙皮翘曲不超过0.2 mm/1 000 mm;

(6)外观质量:零件表面应光洁,纤维丝束清晰可见,表面纤维被树脂均匀覆盖,不允许有目视明显可见的富树脂区和贫树脂区。

2 实验方法

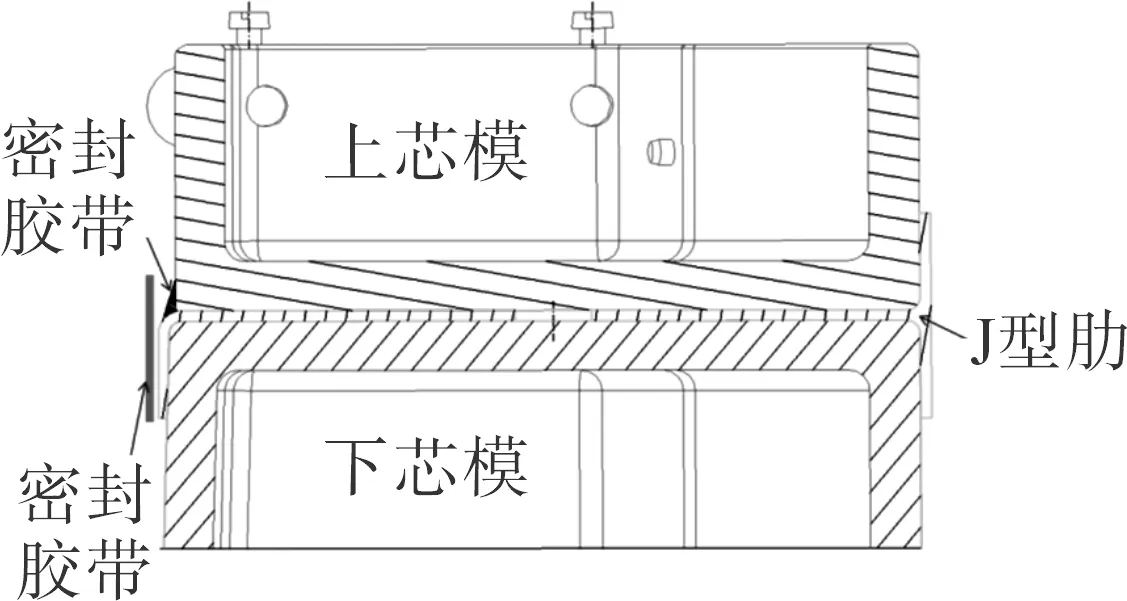

2.1 高腹板J型肋成型工艺优化

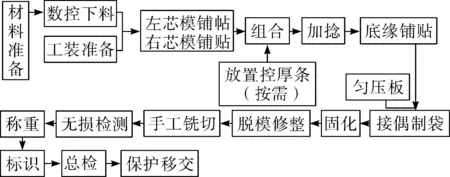

高腹板J型肋为带翻边的“J”型结构,采用数控下料、手工铺贴的热压罐共固化成型工艺,零件外形采用手工铣切的方法。铺贴铺贴共分为4部分,先使用左右组合模分别进行铺贴,左右组合模对合后,在三角区加捻,再将右半模缘条面翻至左半模缘条面,具体工艺流程图如图3所示。

图3 高腹板J型肋制造流程图

2.2 J型加筋壁板成型工艺优化

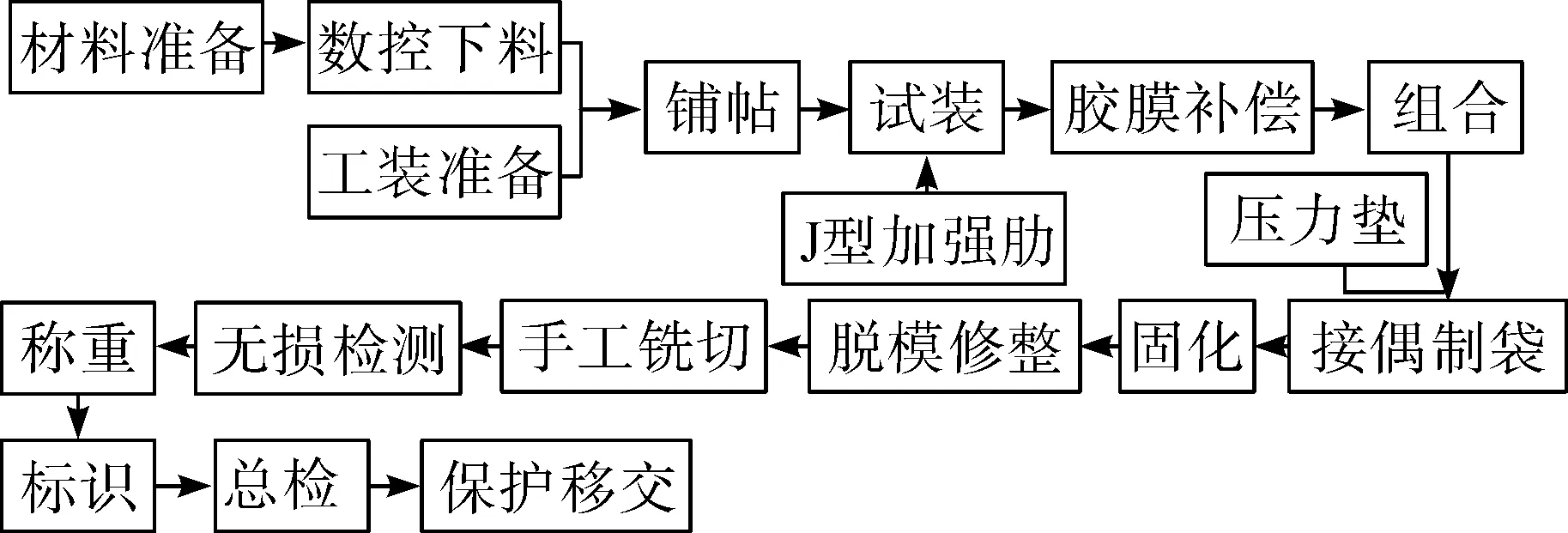

高腹板密肋式J型加筋壁板采用湿态蒙皮与干态J型肋共胶接的成型工艺方法,J型肋通过袋内定位卡板进行定位,零件外形采用数控铣切,具体工艺流程图如图4所示。

图4 高腹板密肋式J型加筋壁板制造流程图

3 结果与分析

3.1 高腹板J型肋的高质量成型

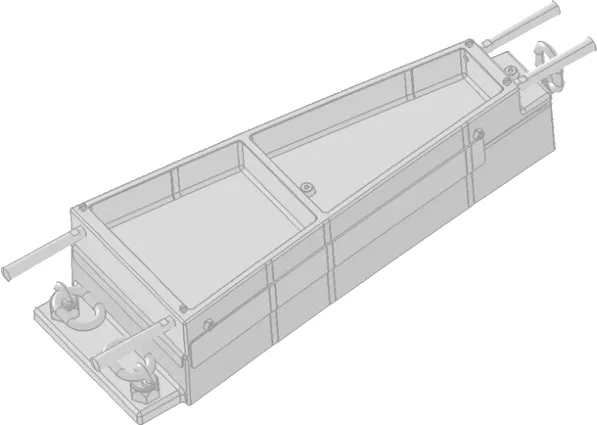

J型肋制造是J型加筋壁板制造流程中的一个重要环节。J型肋一般由4部分组成,上、下瓣缘条及中间R区的填充物和底缘。J型肋的制造包括肋缘条各部分的铺贴以及组合2个工艺过程,高腹板J型肋的成型工装结构图如图5所示,该结构为上、下合模的结构形式,且为了铺贴操作方便,在上、下芯模内部采用了减重设计,将其设计为空腔式结构,既满足铺贴需求,同时满足了操作人员铺贴时的便利性。在单独上、下芯模铺贴完成后,进行合模操作时,在J型肋中部孔及腹板边缘余量处设计导引孔,便于合模时上下芯模的精确定位。同时中部设计圆孔,腹板余量区设计长圆孔,在热压罐中固化时,在保证芯模定位精度的前提下,释放沿制件长度方向高温下复材制件与工装热膨胀系数不一致引起的应力,保证制件均匀受压,避免腹板面因上下芯模配合状态不佳引起的贫胶、密集孔隙及厚度超差等内部缺陷。

图5 J型肋成型工装结构图

高腹板J型肋的铺贴流程图如图6所示。J型肋翻边位置处在高温高压下固化时,翻边R区因狭小区域无法受压,极易产生纤维褶皱,固化后高腹板J型肋在R区存在“硬褶”。为了解决上述问题采用在R区狭小区域采取间接传压的方法,改善R区的成型质量,避免纤维皱褶的产生。借鉴复材制件变曲率型面上使用复材压力垫的经验,在合模操作完成后,在R区内部放置2层使用无孔隔离膜包裹的GS213密封胶条。充当间接传压的介质。同时在翻边外部覆盖2层AIRpad硅橡胶充当复材压力垫的作用。AIRpad延伸率为400%,拉伸强度约9 000 kPa,单层厚度1.58 mm,其良好的弹性,能够自适应翻边型面的变化[7]。

图6 高腹板J型肋铺贴图

从工装结构细节优化及间接传压工艺措施的双重作用下,能够满足高腹板J型肋的高质量成型。

3.2 高腹板J型肋的轴线度控制

区别于T型加筋壁板的使用场景需求,在部组件装配时,高腹板密肋式J型加筋壁板的要求更为严苛,作为一体式复材结构,J型加筋壁板在装配时肋本体既要满足整体定位的要求,又要满足在J型肋翻边制孔机械连接时的孔边距要求。严苛的使用环境要求J型肋的轴线度须控制在±1 mm的范围内,且J型肋独特的外形结构,使得胶接时定位装置与T型加筋壁板胶接时T型长桁的定位装置完全不同,T型长桁胶接定位卡板如图7所示。高腹板J型肋因其“高”及“翻边结构”的特殊外形无法使用T型长桁的定位卡板,该类型的定位卡板无法满足J型肋的稳定性限位及定位的要求。

图7 T型长桁胶接定位卡板结构图

综合考虑J型肋的外形特征及轴线度要求,采用支撑式定位卡板进行高腹板密肋式J型加筋壁板达到组件胶接时J型肋的限位、定位及轴线控制的目的。J型肋侧支撑式定位卡板如图8所示。

图8 J型肋胶接定位卡板结构图

类三角形外形设计满足高腹板的支撑需要,同时内侧放置圆盘式压紧装置与外侧卡板在定位时进行紧固连接,避免了高腹板J型肋在热压罐高温高压下侧倾的风险,具有良好的限位固持效果。同时在内侧设置长方条状定位装置,保证了J型肋沿肋位的位置度要求。在定位卡板上设计可拆卸式钻套,在组件固化结构后,未脱模状态下进行定位孔钻制,极大的提高了装配定位孔的孔位精度。同时卡板进行减轻孔设计方便装配操作,定位卡板两侧选用“1+2”定位销的定位方式与工装进行连接,良好的防差错措施避免了卡板的错误使用。制袋时将卡板进行包裹在袋内,消除真空袋及其他辅助材料厚度引入的定位误差。

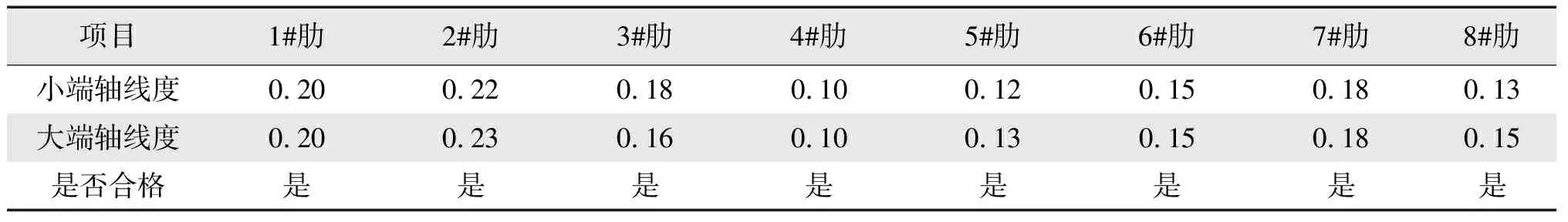

J型肋在胶接成型时使用的独特定位卡板,从圆盘压紧装置到整体限位、定位装置,从而保证了高腹板密肋式J型加筋壁板的轴线度要求,轴线度测试结果如表1所示。

表1 高腹板J型肋轴线度检测表

3.3 共胶接成型缺陷抑制技术创新

加筋壁板不同的胶接方式导致成型时选用的工艺控制措施存在差异。干肋湿蒙皮共胶接的成型工艺方法侧重于控制湿态蒙皮在胶接固化前的铺贴、压实状态及固化后的外观质量、厚度状态。湿态蒙皮在铺贴时使用激光投影仪设备进行铺层定位,能有效控制铺贴时纤维角度的偏差要求。同时在铺贴后,进行蒙皮预制体预压实处理,保证湿态蒙皮在组件胶接前的层间致密性。预压实参数如下:全过程抽真空,真空压力不低于0.08 MPa,预压实温度小于等于65 ℃,加压到(0.65±0.035)MPa,保压时间不低于20 min。

湿态蒙皮在完成热压实处理后,使用定位卡板进行J型肋轴线度控制与定位,最后与高腹板J型肋进行2次胶接成型。蒙皮非胶接区域的压力传递在胶接成型中是尤为关键的环节,压力传递不合适,会导致零件层压区产生孔隙、贫胶、纤维皱褶等缺陷。J型加筋壁板的胶接区域状态相对复杂,在制袋时J型肋底缘区域极易架桥,若不采用工艺辅助措施,J型壁板在胶接后整体内部质量较差。通过试验发现,选用Airpad+碳布交叉铺放的形式的复材压力垫,可维持蒙皮非胶接部位的表面质量。复材压力垫铺层的设计与J型肋底缘厚度关联。研究对象J型肋底缘厚度为2.67 mm。根据厚度匹配原则,确定压力垫铺层为Airpad+碳布+Airpad3层结构式压力垫[7-8]。压力垫的外形结构形式如图9所示。

图9 复材压力垫外形结构形式

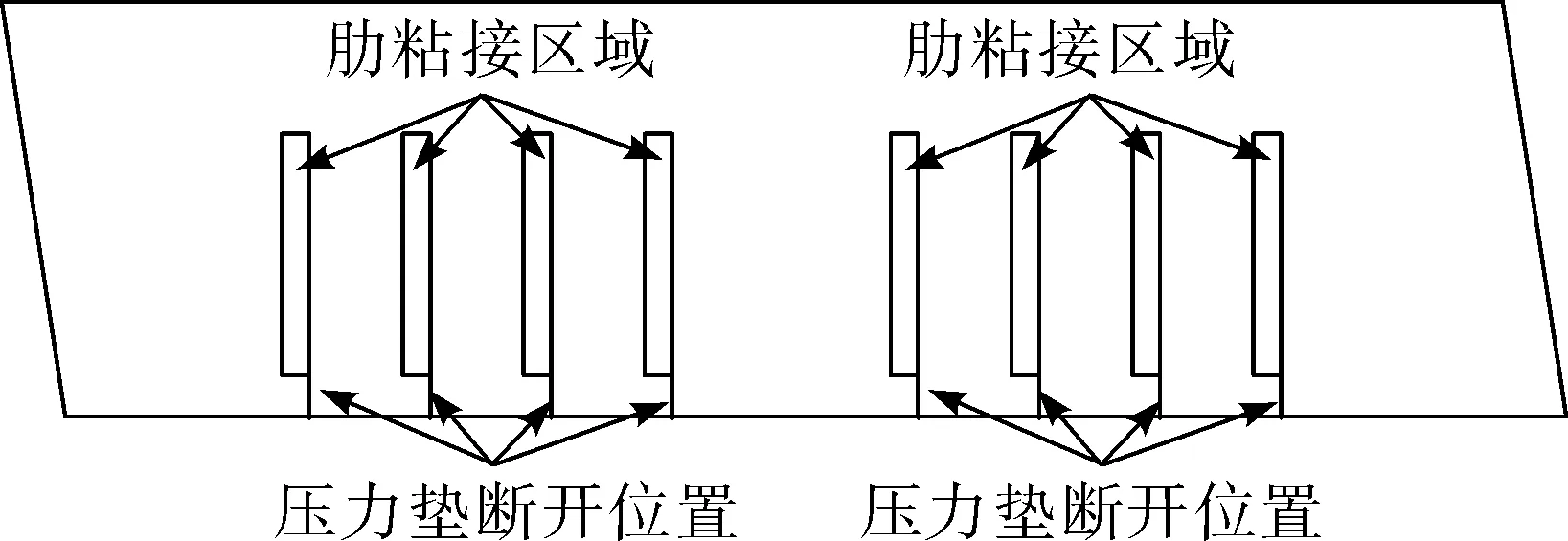

压力垫优良的回弹效果及材料本身的延展性可随着蒙皮变厚度区域型面变化产生较好的赋型效果。同时压力垫使用定位孔的形式与蒙皮、工装串联发生定位关系,避免压力垫在热压罐中发生滑移。复材压力垫J型肋粘接区域在进行数控切割时其外形比J型肋外形大2 mm,避免压力垫时与J型肋底缘面干涉。另将压力垫在一侧进行断开,避免在热压罐中高温下,因压力垫膨胀导致蒙皮纤维屈曲。

4 结语

研究从高腹板J型肋的高质量成型、J型肋的轴线度控制、J型肋加筋壁板共胶接成型缺陷抑制等3个方面,论述了高腹板密肋式J型加筋壁板共胶接工艺成型的技术难点。同时充分验证了J型肋R翻边质量优化成型、袋内卡板控制轴线、软-硬复合式压力垫使用等辅助工艺方法,从而实现了J型加筋壁板良好的成型效果。轴线偏差、外形公差及产品质量均满足工程化的要求。通过本项目的实施,建立了J型肋高质量成型的工艺方法,开发了一种J型肋轴线度精确控制的定位手段,固化了J型加筋壁板的缺陷抑制方案,同时为其他军民机型号同类型加筋壁板的成型工艺提供了丰富的制造经验。