起重机制动器制动力矩在线监测系统研究

王志刚 程志彦 武 钰 文 豪

1 山西工程职业学院 太原 030009 2 太原科技大学 太原 030027

0 引言

据统计,我国当前起重机械保有量约为25 万台左右。起重机作为特种设备,其安全的重要性不言而喻。起重机各机构的传动链中均设置有制动器,其作用是使该机构的动作能够停止且停在指定的位置上,并保持在该位置直到进行下一个指令动作时。

近些年来,随着信息化、智能化水平的不断提高,越来越多的用户要求制动器应能及时感知自身加载在传动链上的制动力矩,可以在线监测制动器工作时制动力矩的大小和变化,并通过一段时期内制动力矩的变化来判断制动器的制动性能是否有变化,若是突然变小,则应提示控制系统及时安排人员对制动器进行维护和升级,保证其状态和性能完好。起重机常用制动器包括鼓式制动器和盘式制动器。有些制动器厂家将制动器中铰接固定摩擦片的销轴做成传感器,或在固定销轴的臂架上装设传感器,以感知制动器的摩擦片作用在制动轮或制动盘上时产生的反作用力。虽然这些方法较好地实现了前述的要求,但因为销轴和臂架本身尺寸有限,为了布置传感器需要单独放大某些零部件,而且销轴本身使用频率很高,经常承受满载,改变原有结构形式带来一定的安全风险。

实际上,上述装有传感器的制动器只能感知摩擦片作用在制动轮或制动盘上的正压力(即夹紧力、制动力),该正压力与摩擦系数、作用力臂的乘积才是制动器产生的制动力矩,其中摩擦系数不是一成不变的,会随着摩擦片、制动轮或制动盘的使用情况不断变化。若制动轮或制动盘上粘上了油污,则摩擦系数就会降低,虽然正压力没有变,但实际的制动力矩是下降的,如果没有及时发现并清理,就有可能造成严重后果,故上述装有传感器的制动器并不能够完全地、准确地感知自身加载在起升机构传动链上的制动力矩。

申昌宏[1]提到现有制动器多配有衬垫磨损极限显示,可在线监测衬垫磨损状况,个别厂家的制动器配有衬垫磨损自动补偿监测,可对衬垫磨损自动补偿情况进行监测,但都没有对制动力矩的在线监测。给出的在线监测制动力矩技术方案就是依靠加装在臂架上的传感器,测出制动器衬垫作用在制动盘或制动轮上的正压力,进而推算出制动力矩。由于摩擦系数是不断变化的,该方案推算出结果的准确性、持续稳定性存在一定问题。

王卫辉等[2]介绍了一种在线监测制动器制动力矩的技术方案,利用PLC 装置监测制动器松闸液压缸的油压,并借此推算出制动器的制动力矩。因起重机制动器多为弹簧上闸、推动器(含液压缸)松闸,再加上摩擦系数的变化等因素,其监测并推算出的制动力矩准确性值得商榷。

基于此,本文介绍2 种基于制动器底座支反力的制动器制动力矩在线监测技术,基本原理都是利用制动器上闸后产生的制动力矩作用在制动器底座后会产生反作用力矩,及时、准确地监测该反作用力矩即可代表真正的制动器所产生的制动力矩。

1 固定底座式技术

在起重机中,制动器采用常闭式制动器,即开闸时用推动器打开,而上闸时依靠自身的弹簧使得摩擦片压紧在制动轮或制动盘上。同时,由于起升机构的特殊性,无论其转动方向如何,其受力方向始终是所提升重物的重力方向,这样,作用在制动轮或制动盘的力矩也始终是一个方向。

由图1 可知,无论制动轮的转向如何,其承受重物的力矩始终是一个方向,假设其承受的重物的力矩是图示中的顺时针方向,则当鼓式制动器上闸(抱闸)时对制动轮产生的转动力矩应该是逆时针方向。传统方案中,鼓式制动器本身依靠其底座直接安装在起重机小车架上平面的支座上,而本方案是在鼓式制动器底座与支座之间加装2 个传感器,鼓式制动器上闸制动时会在制动轮的带动下产生顺时针旋转的趋势,但因为其固定在2 个传感器上面,限制其无法转动,这样左侧的传感器在鼓式制动器上闸制动时承受制动器产生的拉力,右侧的传感器承受压力。传感器的型式如图2 所示,上部、下部均为带孔的长方形板,可以通过螺栓分别连接鼓式制动器和支座,中间是筒状体,在筒状体上贴有若干应变片用来感知传感器承受的压力或拉力。通过传感器所测出的压力或拉力就可以计算出鼓式制动器作用在制动轮上的制动力矩。

图1 固定底座式方案

图2 传感器

当起升机构起吊重物时,传动链转动,此时控制系统控制的制动器在推动器的作用下克服弹簧组的弹力打开;当起升机构的传动链要停止转动时,控制系统控制制动器动作,此时制动器断电,推动器缩回,弹簧组的弹力推动摩擦片压向制动轮或制动盘,使得传动链停止转动,在制动器制动的过程中,其制动力矩曲线如图3所示。

图3 制动力矩-时间曲线图

从图3 中可以看出,制动器上闸后,制动力矩迅速达到最大值,并在下降一定数值后稳定在某一力矩上。同理,传感器测得的拉力或压力也是如此。可以最大数值计算出制动器作用在制动轮或制动盘上的最大制动力矩,并将此力矩与事先设置的制动力矩相比较,如果在要求的范围之内即认为是满足要求的,否则提示系统检修;同时通过一段时期内该制动力矩的变化来判断制动器的制动性能是否存在变化,并提示控制系统及时安排人员对制动器进行检修和维护。

对制动轮、鼓式制动器、传感器的受力分别进行分析,以推算鼓式制动器作用在制动轮的制动力矩与传感器所测受力之间的关系。因各部件的自重对实际的制动力矩和传感器的受力影响不大,可以忽略,故下面的受力分析不考虑重力的影响。图4 是制动轮的受力分析示意图。

图4 制动轮受力分析示意图

制动轮的轴向轴伸限制了制动轮在其他方向的自由度,只沿其轴线转动。为此,此处仅考虑影响制动轮转动的受力。鼓式制动器两侧的制动闸瓦作用在制动轮的两侧,制动轮承受制动闸瓦的正压力N1、N2以及因正压力产生的切向摩擦力F1、F2,1 对切向摩擦力F1、F2形成鼓式制动器对制动轮的制动力矩Mm,该制动力矩与重物通过传动链作用在制动轮的力矩Mz方向相反,但数值较大,可以使得制动轮快速停止转动。计算式为

式中:μ为制动闸瓦与制动轮的摩擦系数。

因鼓式制动器结构设置的原因,通常制动轮承受鼓式制动器两侧制动闸瓦的正压力N1、N2大小相等、方向相反,则计算式为

图5 是鼓式制动器的受力分析示意图。鼓式制动器承受制动轮所受正压力N1、N2的反作用力N1f、N2f,反作用力N1f、N2f产生的切向摩擦力F1f、F2f;鼓式制动器底座两端与2 个传感器连接螺栓的预紧力N3、N5以及预紧力N3、N5的反作用力N4、N6;在制动轮的带动下鼓式制动器有顺时针转动的趋势,但因其底座固定在2 个传感器上,限制了其转动。所以左侧的传感器作用在制动器底座上的力N7方向向下,右侧的传感器作用在制动器底座上的力N8方向向上,以阻止鼓式制动器旋转。正压力N1、N2与反作用力N1f、N2f,切向摩擦力F1f、F2f与切向摩擦力F1、F2,对制动器产生的力矩Mmf与制动器对制动轮的制动力矩Mm,预紧力N3与反作用力N4,预紧力N5与反作用力N6均是大小相等、方向相反,这4 个力互相抵消,不对制动器的转动趋势产生影响,仅是固定制动器的位置;传感器作用在制动器底座上的力N7、N8大小相等、方向相反,但作用位置不同,共同产生了相对于制动轮轴线的转动力矩Mc,与制动轮对制动器产生的力矩Mmf方向相反、大小相同,保持了制动器的动平衡。计算式为

图5 鼓式制动器受力分析示意图

式中:L、K分别是作用力N7、N8相对于制动轮轴线的作用力臂。

图6 是传感器的受力分析示意图。通过在传感器上设置的应变片可以测出其所受的拉力或压力,计算式为

图6 传感器受力分析示意图

综上所述,可以推导出鼓式制动器作用在制动轮的制动力矩与传感器所测受力之间的关系为

则通过传感器所测得的拉力N11和压力N9即可计算出鼓式制动器作用在制动轮的制动力矩Mm。

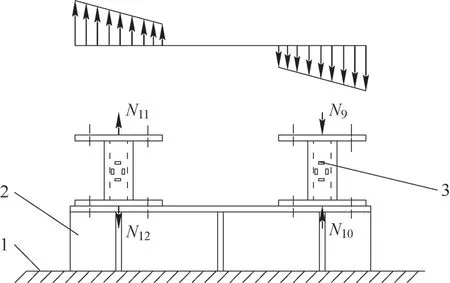

N11与N7、N9与N8作用力分别作用在1 个平面内,其实际是1 组作用力的合力,2 个传感器受到的作用力如图7 所示。

图7 传感器受力示意图

2 可转动底座式技术

可转动底座式技术方案如图8、图9 所示。鼓式制动器通过螺栓固定在滑块上面,滑块顶部为平面,设有可固定鼓式制动器的螺纹孔,底部为内凹的、圆弧形、截面为T 形槽的滑槽,其圆弧半径R与制动轮的半径r同心;滑块安装在滑轨上面,可沿滑轨顶部的圆弧形T形轨道进行周向转动;滑轨顶部设有与滑块的T 形滑槽大小相匹配的圆弧形T 形轨道,底部为平面,固定在小车架上平面。这样,在滑块和滑轨的固定作用下,鼓式制动器其他方向的自由度均被限制,仅能沿制动轮的轴线回转。在滑块两侧均设置了传感器支架和传感器,传感器支架固定在小车架上平面,顶部侧下方固定了传感器,正对着滑块侧面。传感器支架和传感器紧紧挤压在滑块两侧,限制滑块左右转动,也就同样限制了鼓式制动器沿制动轮轴线回转的自由度,这样滑块、鼓式制动器即被固定在制动轮周边。工作时,无论制动轮沿哪个方向转动,鼓式制动器制动时均会在制动轮的带动下有转动的趋势,但由于传感器支架和传感器的位置限制,鼓式制动器实际上并不会转动,但其转动的趋势会给传感器造成一定的压力,该压力与该压力到制动轮中心的作用力臂的乘积与鼓式制动器作用在制动轮上的制动力矩是大小相等、方向相反的。计算式为

图8 可转动底座式方案主视图

图9 可转动底座式方案剖视图

式中:Mz为鼓式制动器作用在制动轮上的制动力矩;F为传感器所测得的压力,该压力为鼓式制动器制动时在制动轮的带动下有转动的趋势,并在传感器上形成的压力;L为传感器所测得的压力相对于制动轮中心的作用力臂。

3 试验验证方案

为了评估和确认本文提出的2 种技术方案的有效性和准确性,并就如何利用该在线监测技术及时发现制动器的潜在故障或性能下降等问题进行研究,使其真正有益于确保起重机的安全,后续计划进行试验验证。目前试验平台正在筹建中,平台的方案如图10 所示。

图10 试验平台方案图

本试验平台主要包括起升机构及吊具、试验配重、固定式钢结构支撑平台及其附属钢结构、电气控制系统(包括操作台)、仪器仪表及测试系统等。仪器仪表及测试系统布置在地面平台一侧,可与电气控制柜和操作台一列设置,方便观察和操作。

为了既能满足试验和验证要求,又能满足校内场地和实训要求,起升机构优选2 t 的起重量。图中没有示意出制动器、配套的固定底座式传感器或可转动底座式传感器等,主要是考虑到配套时可以灵活处理,尽可能满足实际制作的需要。鼓式制动器和盘式制动器均计划采用最先进的制动器,可实时显示制动器自身的制动力矩。这样可以与本文在线监测技术方案设置的传感器所测得的制动力矩进行同步比较,以验证各自的有效性、精确性等;还可通过较长时间的、不同工况的试验,测试、记录并分析制动力矩的变化,并找出与制动力矩变化相关的因素以及其中规律性的结论。

4 结语

综上所述,现有制动器在线监测所测的仅是摩擦片作用在制动轮或制动盘上的正压力,并不能真正、准确地反映其作用在传动链上的制动力矩。本文给出的2 种技术,均可利用制动器底座的反作用力间接测量制动器作用在传动链上的制动力矩,这样的技术方案才能实时、准确地反馈制动器真实作用在传动链上的制动力矩,具有实时性和准确性,为起重机向智能化方向迈进起到积极的作用。其中固定底座式技术方案机械结构简单,但传感器略微复杂,可转动底座式技术方案机械结构稍复杂,但传感器可以采用常规的压式传感器,2 种技术方案各有优缺点。目前筹建的试验平台,可以评估和确认本文介绍的2 种技术方案的有效性和准确性,最终通过试验验证以证明理论分析的正确性。

部分常用中图分类号——输送机械类