煤自燃动力学参数及氧化反应阶段实验研究

藏 亮

(晋能控股煤业集团马道头煤业公司,山西 大同 037000)

煤自燃会引起火灾,造成重大的人员伤亡和经济损失,我国的许多煤矿都饱受煤自燃灾害的困扰[1-3]。煤自燃现象主要是由煤氧复合作用引起的,其包含一些较为复杂的化学反应。因此,深入了解煤自燃机理对保障煤炭资源的安全开采具有重要意义。

近年来,学者们通过分析特征温度点、氧化反应产物、耗氧速率、放热强度、表观活化能等参数来判断和评估煤自燃状态[4-6]。金永飞等[7]利用热重实验分析了特征温度点变化,并评估了煤自燃倾向性。陆浩等[8]开展了煤自燃发火模拟实验,研究了富氧状态下的CO以及烃类气体的产生量,并分析了指标气体可预报的温度范围和氧化阶段。王飞等[9]采取程序升温实验研究了煤样的耗氧速率、CO以及CH4等气体生成率的变化趋势,给出了临界温度和干裂温度点的温度范围以及能够预测煤自燃的标志性气体。文虎等[10]以建北煤矿煤样为例,研究了不同粒径下煤氧化产物的变化规律,并计算了格式火灾系数以评估和预测煤自燃早期状态。刘东[11]探查了在不同氧气浓度环境下的煤低温氧化多物理参数变化情况,主要分析了氧化过程中的氧气浓度、CO和CO2浓度的演化规律。王秋红等[12]定量研究了升温速率以及煤阶对煤自燃动力学参数的影响规律,主要调查了不同煤样在燃烧时的反应活化能变化情况。虽然目前开展的煤自燃氧化实验较多,但是仍然缺乏对自燃过程中的多参数以及不同氧化阶段的精确表征。

本文以三种不同氧气浓度情况下的煤样为例,开展了程序升温实验,主要分析了交叉点温度、CO浓度、耗氧速率、放热强度以及表观活化能等重要参数,进一步探究煤自燃的参数变化规律。围绕三种特征温度值重点研究了煤自燃氧化的各个阶段及对应的反应活化能,以期为深入认识煤自燃氧化阶段以及保障煤矿安全生产提供基础支撑。

1 煤升温氧化实验

1.1 煤样准备

实验煤样选自山西省某煤矿,从该矿工作面暴露的煤层之中打钻获取新鲜煤样,并立即封存运回实验室,期间尽可能减少其氧化过程。在实验室中对煤样进行工业分析,包括水分、灰分、挥发分以及固定碳含量,具体结果见表1。

表1 煤样工业分析Table 1 Industrial analysis of coal samples单位:%

实际采空区内堆积的煤样颗粒大小各异,为了使氧化升温实验更接近实际采空区遗煤情况,需要制备不同粒径大小的煤粒作为实验样本。使用破碎机将采集到的大块煤样进行破碎,并以不同规格的样品筛筛选出0~0.9 mm、0.9~3.0 mm、3.0~5.0 mm、5.0~7.0 mm、7.0~10.0 mm范围内的煤粒,并将这部分煤粒混合,上述粒径范围是在邓军等[4]研究的基础上选取的。将上述粒径范围内的煤样分别称取100 g,并放入干燥箱中进行干燥以备后续的煤氧化升温实验使用。

1.2 实验设备

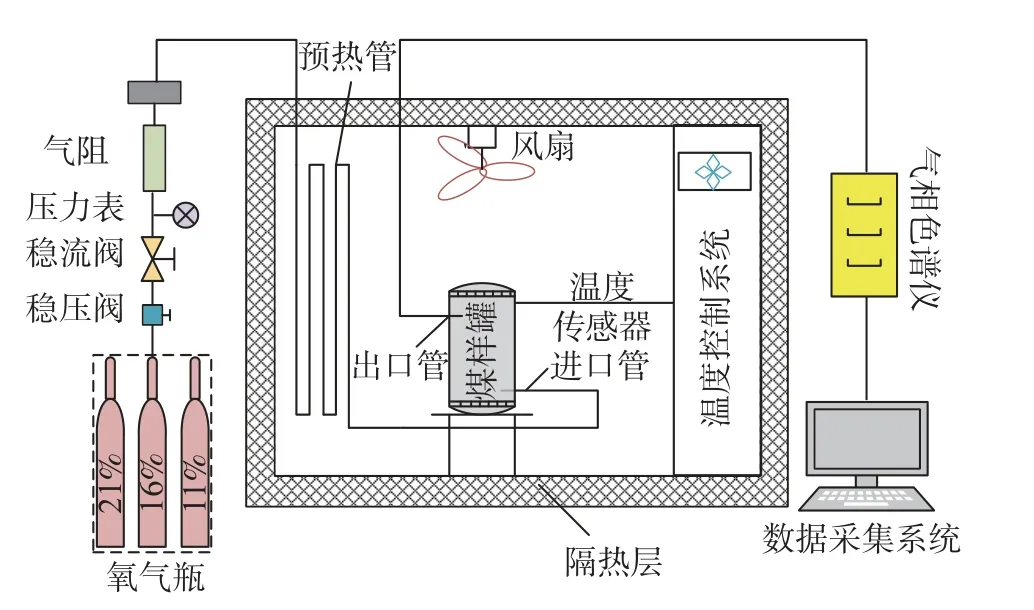

煤氧化升温实验的系统示意图如图1所示,主要由供气系统、温度控制系统、氧化反应系统、数据采集分析系统等四大系统组成。其中,供气系统包括氧气瓶、各种控制阀门、压力表、管路等构成;温度控制系统包括控温箱、预热管、隔热层、温度传感器等构成;氧化反应系统主要包括煤样罐、煤样、进出口管等;数据采集系统则主要由气象色谱仪和计算机终端组成,能够监测和捕捉实验过程中所产生的气体。

图1 实验系统Fig. 1 Experimental system

1.3 实验过程

首先将筛选出的混合煤样放在真空干燥箱内设定40 ℃干燥48 h,以保证煤样在后续氧化升温时不受水分影响。之后将制备好的煤样装入温度控制箱内的煤样罐,并通入氮气检查装置气密性,以消除管路遗留气体并进一步消除其他杂质气体。在检查装置气密性良好的基础上进行下一步实验,以100 mL/min的流量向煤样罐通入不同氧气浓度(11%、16%、21%)的气体[11]。同时温度控制箱按1 ℃/min的升温速率进行程序升温,监测温度;并利用气相色谱仪对煤氧化升温过程中产生物的成分和浓度进行监测和记录。

2 实验结果分析

2.1 交叉点温度

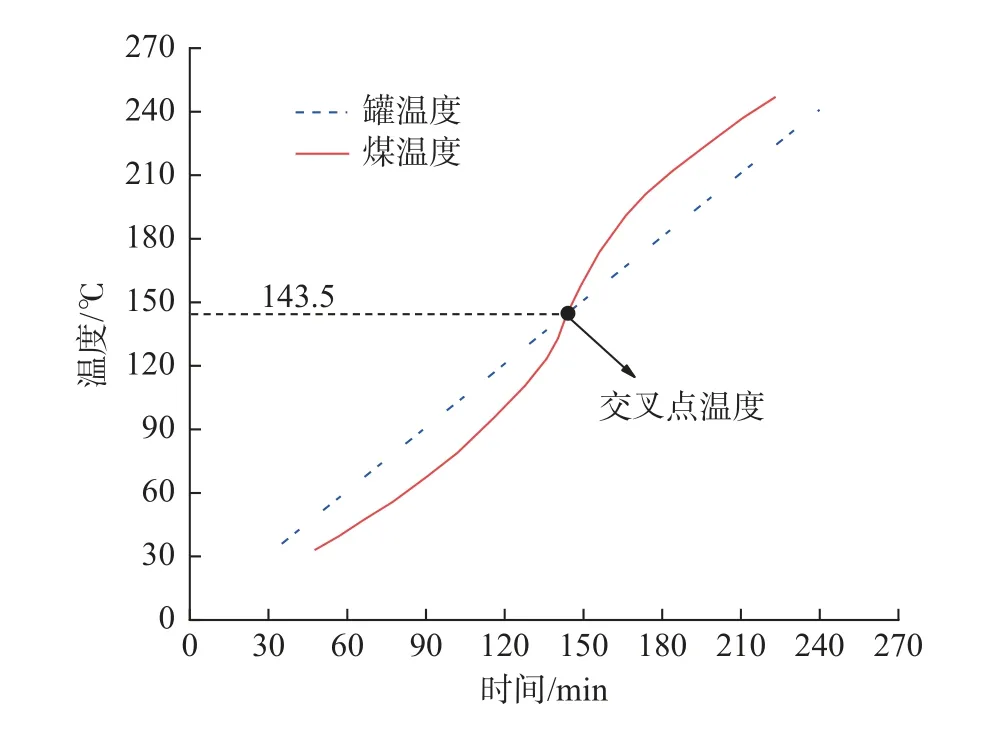

交叉点温度是能够表现自燃倾向性的重要参数之一,主要借助煤的自燃能力与热传导特性[13]。为了研究交叉点温度,以足够的氧气浓度为21%(干空气)为例,分析煤样温度和罐温度随时间的变化,如图2所示。炉体温度随程序升温呈现线性上升,与此同时煤体吸热使得煤体温度逐渐偏离炉体温度。随着煤体温度升高,煤氧结合进入到强烈的氧化反应阶段,消耗大量的氧气,并伴随着大量热量的释放。此阶段如果氧气供应充足,则炉体温度与煤体温度随时间变化的曲线之间会出现一个交叉点,即交叉点温度。由图2可知,该煤样的交叉点温度值为143.5 ℃。

图2 煤温和罐温的变化趋势Fig. 2 Variation trend of coal temperature and tank temperature

许多学者利用交叉点温度作为评定煤样自燃倾向性的指标,并开发了一些关于计算交叉点温度值的经验关系[14],见式(1)。

式中:CPT为交叉点温度,℃;Aad为灰分,%;Mad为水分,%。

结合表1中的参数值以及式(1),则可以从理论上计算出CPT值。之后,将实验计算得到的CPT值与通过经验公式得到的CPT值进行对比,相互验证实验数据和经验公式的合理性,具体如图3所示。

图3 理论和实验计算误差Fig. 3 Theoretical and experimental calculation errors

由图3可知,经过经验公式计算的理论CPT值大于实验数据得到的CPT值,二者的相对误差仅为6.41%。总体来看,交叉点温度理论计算值和实验值相对误差较小,也在一种程度上证明了式(1)的经验关系的合理性以及本次实验的准确性。因此,在今后的交叉点温度研究工作中可以预先利用式(1)来实现对交叉点温度的初步预估和计算。

2.2 CO浓度

在一定条件下,煤与氧接触会发生物理和化学复合作用,此阶段氧气被大量消耗,产生了CO等气体。CO作为煤氧化反应的主要产物,在实验初始阶段就已产生,可以较好地表征煤自燃氧化过程[8]。另外,CO浓度也可以作为计算煤样表观活化能、气体释放速率、放热强度等指标的重要参数。图4展现了氧气浓度对煤氧化过程中生成CO浓度的影响。

图4 CO浓度变化趋势Fig. 4 Variation trend of CO concentration

由图4可知,随着温度升高,CO释放量呈现明显增大态势。CO浓度随着氧气浓度的增加而增大,二者呈正比关系。在40~100 ℃温度段,生成的CO相对较少,此时的氧化反应强度较弱;在100 ℃之后CO增大的趋势逐渐显现;在170 ℃之后,CO产生速率较大,产生量剧烈增加。在同一温度下,CO浓度随着供氧气浓度增加而增大的趋势比较明显,尤其是在温度大于170 ℃时,这种趋势更加显著。在实验条件氧气浓度为21%时,CO的产生量最大。表明氧气浓度高有助于氧化发展;反之,则抑制氧化发展。

2.3 耗氧速率

煤氧复合反应中耗氧速率能够直观地反映煤自燃进程的剧烈程度。耗氧速率的计算公式见式(2)[9]。

式中:vh为标准氧摩尔浓度下煤样的耗氧速率,mol/(cm3·s);Q为通入空气流量,m3/s;c1和c2为入出口氧气浓度,mol/m3;V为实验煤样体积,m3。

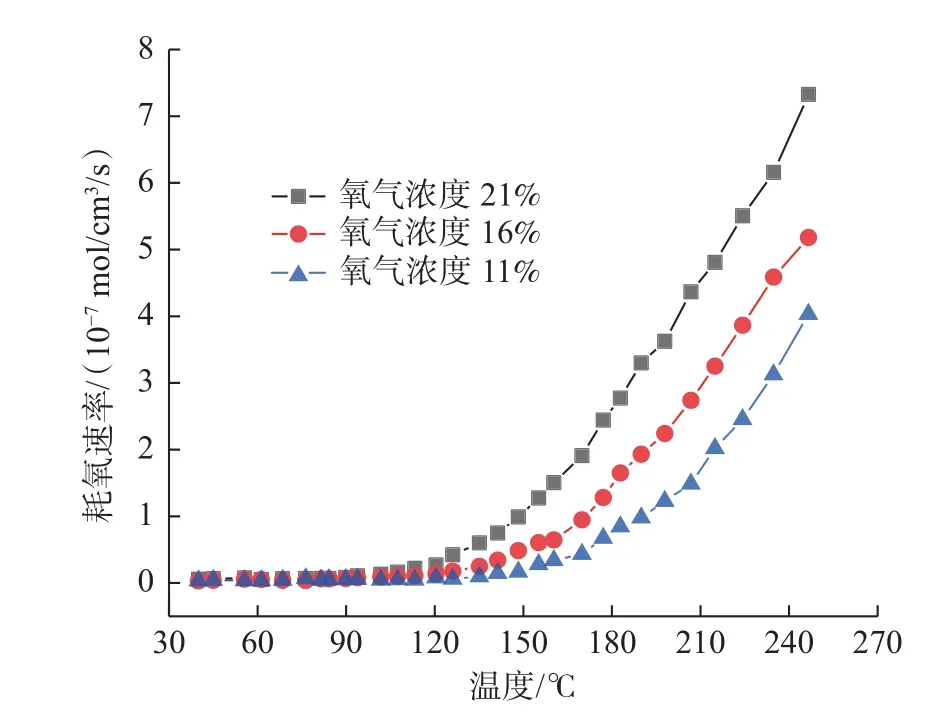

通过式(2)可以计算出煤样在不同氧气浓度条件下的耗氧速率实验数据,如图5所示。由图5可知,氧气浓度对煤样的耗氧速率影响较大,二者基本呈现正相关关系。而且在氧气浓度不同时耗氧速率与煤样温度的变化趋势保持一致。随着煤样温度升高,耗氧速率也逐渐增大,二者基本呈指数规律变化。相同温度时,随着氧气浓度的增加,耗氧速率增大。这主要是由于在外界环境一定的情况下,氧气浓度增加,煤样与空气接触更加充分,导致耗氧速率增大。建议采取注入惰性气体的措施来降低采空区的氧气浓度,阻隔煤与氧气分子的接触化学反应,从而减少煤自燃的灾害。

图5 耗氧速率变化趋势Fig. 5 Variation trend of oxygen consumption rate

2.4 放热强度

煤氧复合反应会释放大量热量,对外界温度环境起着重要的作用。因此,煤的放热强度的大小与煤自燃氧化剧烈程度之间必然存在关联,放热强度的计算公式见式(3)。

式中:q为放热强度,J/s/cm3;qa为煤化学吸附氧的化学吸附热,J/mol;v1为耗氧速率,mol/(cm3·s);v2、v3分别为CO和CO2的产生速率,mol/(m3·s);h1、h2为标准情况下CO和CO2的生成热,J/mol;Δh1、Δh2分别为CO和CO2在标准大气压、煤温为T时与标准生成热的差值,J/mol。

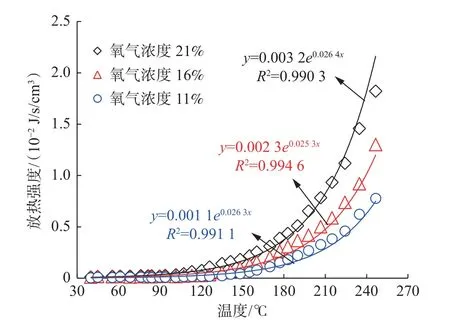

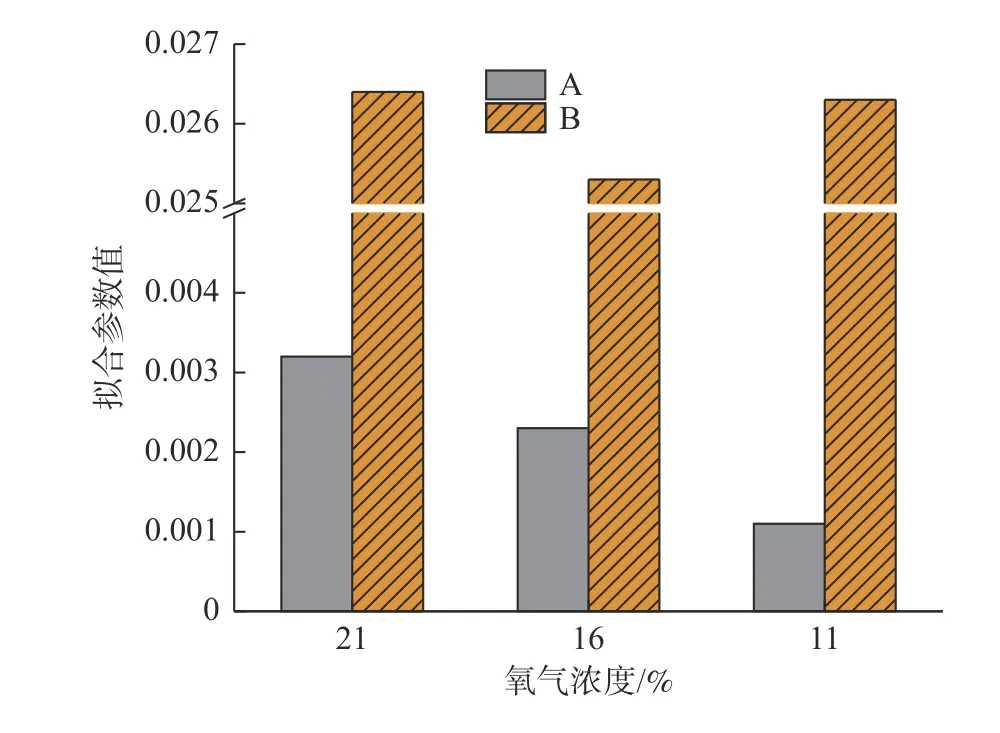

结合式(3)可以计算得到不同氧气环境温度下煤样的放热强度,如图6所示。由图6可知,在低温阶段放热强度普遍较低,这是因为此阶段煤与氧气的氧化反应较为缓慢,主要以氧气的物理化学吸附,煤氧化释放的热量较低。随着温度的升高煤与氧气的化学反应强度逐渐增强,氧化产生热量逐渐升高这也可以说明煤的低温氧化过程是一个缓慢且逐渐加速活化的过程。煤样的放热强度与温度符合指数型函数y=AeBx关系,拟合参数A和参数B的统计情况如图7所示。参数A与氧气浓度成正比,而参数B随着氧气浓度的增加先降低后升高。

图6 放热强度变化趋势Fig. 6 Variation trend of heat release intensity

图7 参数A和参数B随氧气浓度变化Fig. 7 Variation of parameters A and B with oxygen concentration

2.5 耗氧速率与放热强度之间的联系

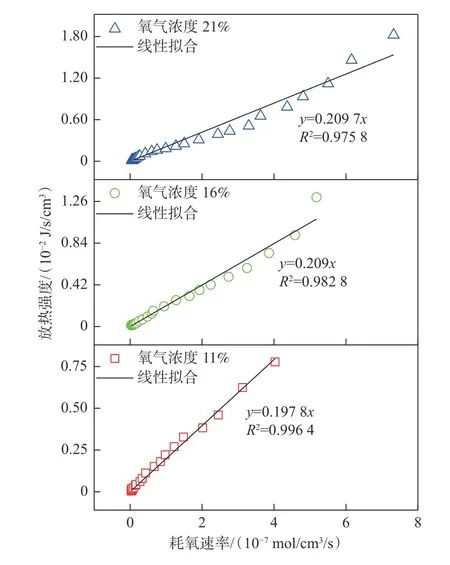

煤氧化反应必然要消耗氧气,释放热量,因此,煤样的耗氧速率与放热强度之间存在必然的联系。周西华等[15]指出煤样的耗氧速率与放热强度基本存在正比关系。本文也基于实验得到放热强度与耗氧速率数据按照方程进行线性拟合,得到不同氧气浓度条件下耗氧速率与放热强度的关系,如图8所示。

图8 耗氧速率与放热强度的关系Fig. 8 Relationship between oxygen consumption rate and heat release intensity

由图8可知,耗氧速率和放热强度之间的线性拟合相关度均大于0.97,拟合程度较为良好。这进一步佐证了煤氧化过程中不同氧气浓度环境下的煤样的放热强度与耗氧速率的关系可以用线性方程来表示。这也与周西华等[15]的研究结果一致。高耗氧速率对应着较大的放热强度,耗氧速率越大,氧气分子与煤分子的接触面积越大,接触越频繁,放热强度越大,最终导致更剧烈的氧化反应。

3 氧化阶段划分及表观活化能计算

3.1 理论计算模型

仲晓星等[16]分析了煤自燃氧化过程中的物理化学反应,并基于阿伦尼乌斯方程推导出了煤程序升温实验进程中煤样表观活化能的计算公式,见式(4)。

式中:vCO为生成CO的气体浓度,ppm;E为煤样的表观活化能,kJ/mol;R为通用摩尔气体常数,取8.314 J/(mol·K);T为煤体热力学温度,K;Z为指前因子;S为煤样罐的截面面积,m2;L为煤样罐高度,m;c为反应过程中的氧气浓度,mol/m3;k为单位换算系数,取22.4×109;vg为气流速率,m3/s。

根据式(4)可知,lnvCO与1/T呈线性关系,以1/T为自变量,以lnvCO为因变量,通过线性拟合计算得到直线斜率,则可最终求出煤在自燃氧化阶段的表观活化能。

3.2 煤自燃氧化阶段划分

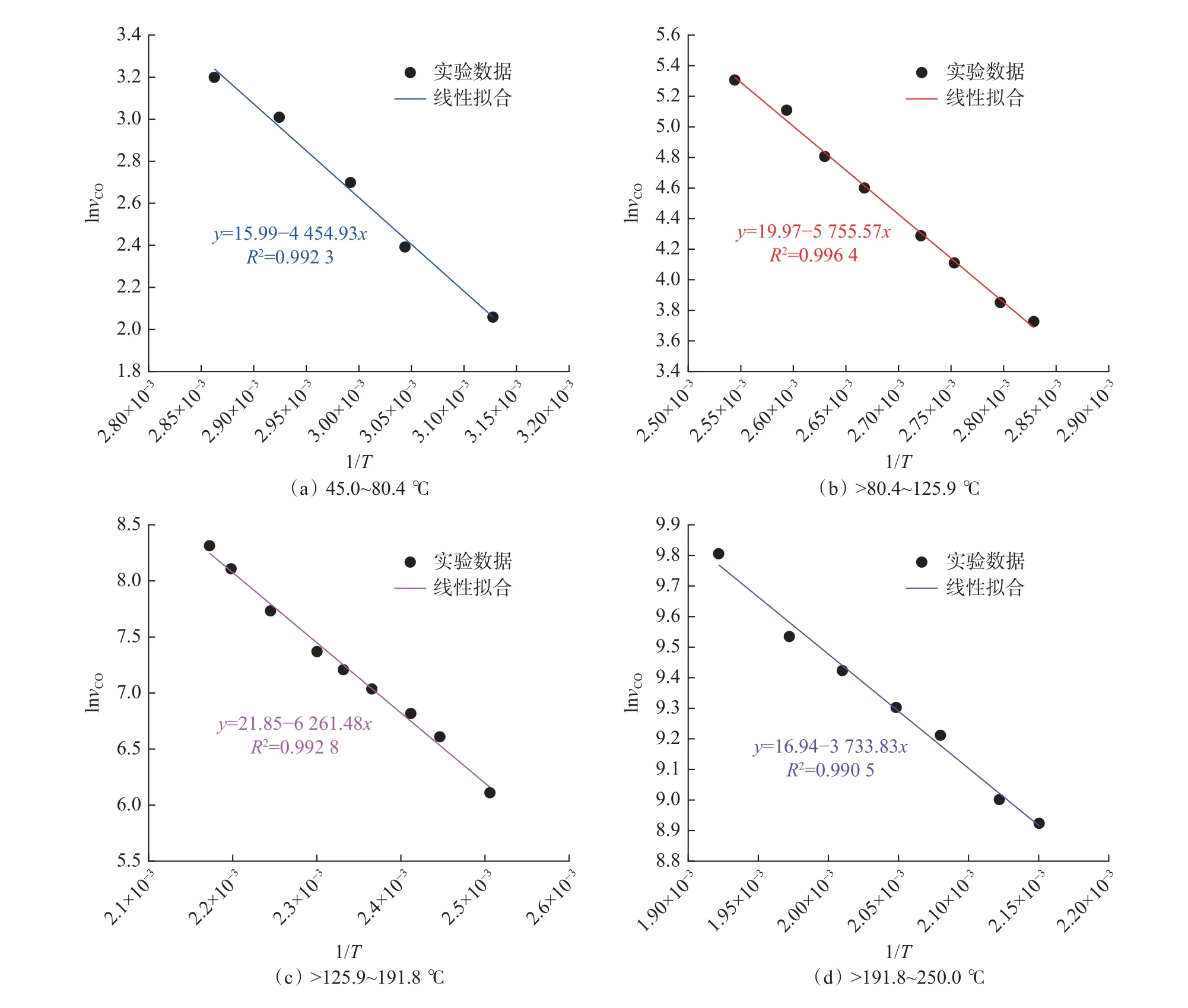

如果要完全分析煤自燃的各个氧化阶段以及表观活化能,最好要保证实验过程中有足够的氧气。因此,选取氧气浓度为21%的实验数据分析煤样的不同氧化阶段。根据式(4)以及CO生成量进行分阶段线性拟合处理,得到不同温度段的lnvCO与1/T的线性表达式,具体如图9所示。

图9 不同氧化阶段的lnvCO与1/T的拟合情况Fig. 9 Fitting of lnvCO and 1/T in different oxidation stages

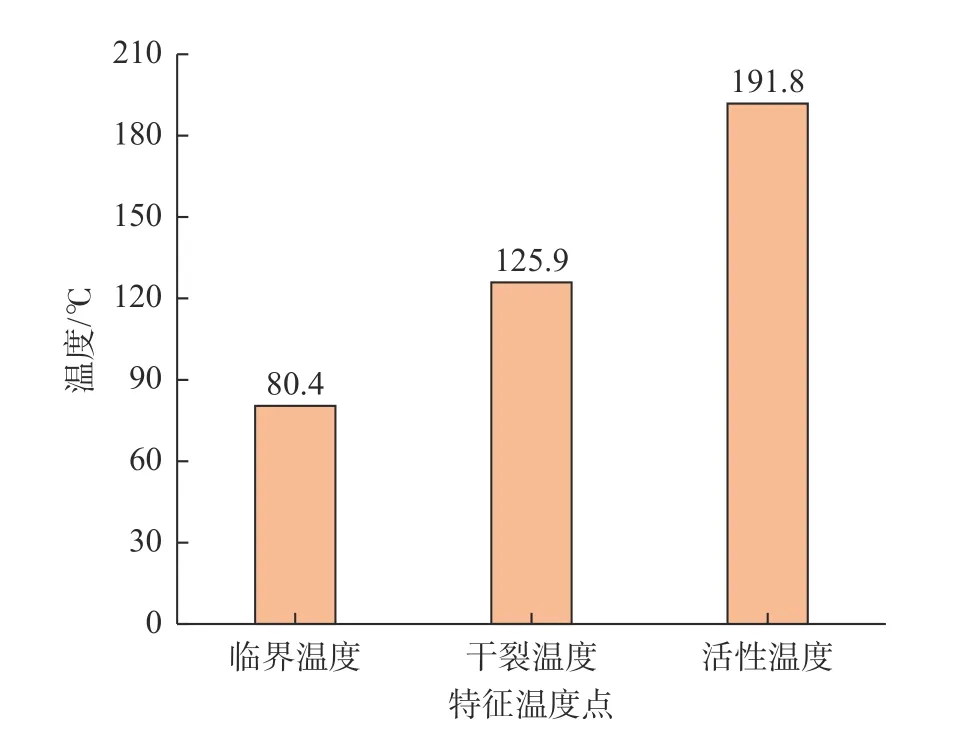

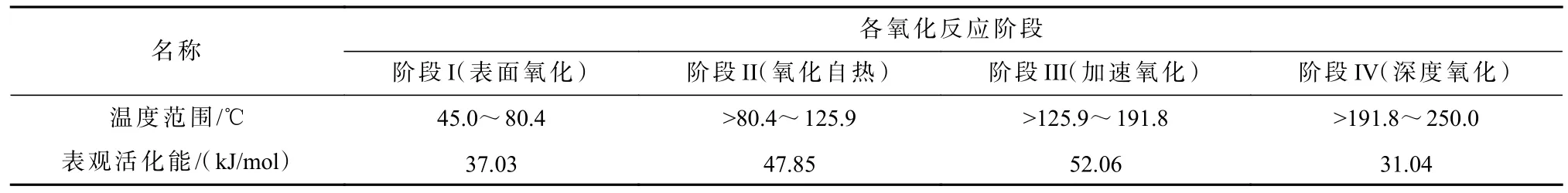

图9展示了煤样程序升温过程中明显的分阶段性,整个过程被包括临界温度、干裂温度、活性温度等在内的三个特征观点温度点(图10)大体分为四个阶段,即阶段I(表面氧化)、阶段II(氧化自热)、阶段III(加速氧化)、阶段IV(深度氧化),每一阶段对应不同的氧化反应程度。由此可知,煤样氧化过程中的临界温度、干裂温度、活性温度依次增大,分别为80.4 ℃、125.9 ℃、191.8 ℃。表面氧化阶段的温度范围为45.0~80.4 ℃、氧化自热阶段的温度范围为>80.4~125.9 ℃、加速氧化阶段的温度范围为>125.9~191.8 ℃、深度氧化阶段的温度范围为>191.8~250.0 ℃。并且,在各个氧化阶段lnvCO与1/T的线性拟合相关度均达到了0.99以上,这在某种程度上说明了煤样自燃氧化进程存在明显的分阶段特征。

图10 特征温度点统计Fig. 10 Statistics of characteristic temperature points

3.3 各阶段表观活化能计算

通过图9中的线性拟合表达式以及式(4)则可计算出三种煤样在四个氧化反应阶段所对应的表观活化能,具体见表2。由表2可知,煤样不同氧化阶段的表观活化能不同。MA等[17]也将煤样的氧化反应进程分为四个阶段,并且计算和分析了各个阶段的表观活化能变化情况。本文重新提取了文献[17]中的历史数据,与本文数据进行对比,共同评估和分析各自燃氧化阶段表观活化能的变化规律,具体如图11所示。

图11 不同氧化阶段的表观活化能变化Fig. 11 Variation of apparent activation energy in different oxidation stages

表2 煤样各氧化反应阶段及表观活化能的统计Table 2 Statistics of oxidation reaction stages and apparent activation energy of coal samples

由图11可知,对于历史数据和本文数据来说,表观活化能随着不同氧化反应阶段均展现出了相似的趋势,即随着煤自燃反应的进程先增大后减少。二者均阐述在阶段III的表观活化能最大,本文计算的阶段III的表观活化能为52.06 kJ/mol。这在某种程度上说明和验证了本文实验结果的准确性。历史数据和本文数据唯一不同的是,阶段I~阶段II和阶段II~阶段III的表观活化能增加幅度不同。历史数据阶段I~阶段II表观活化能的增加幅度小于本文数据,而阶段II~阶段III表观活化能的增加幅度要大于本文数据。实际上,不同煤样氧化所表现出来的特性也会有所差别,因而出现上述现象的原因是正常的。总体来看,刚开始反应(阶段I)时温度较低,煤样处在吸热状态,表现为初期氧化具有的一定表观活化能;到达阶段II和阶段III时,温度升高,煤样的吸热量还是较大,放热量较小,表观活化能仍处在较大的值;当到达阶段IV时,氧化放热量增大,活化能迅速减少,需要外界提供的能量减少。此阶段氧化反应更加容易进行,温度对其氧化反应速率的影响已减弱。

4 结论

1)煤自燃实验中的交叉温度值为143.5 ℃,而由经验关系式计算的交叉点温度理论值为152.7 ℃,二者的相对误差仅为6.41%,某种程度上均验证了实验结果和经验公式的合理性。

2)CO浓度、耗氧速率以及放热强度均与温度呈正相关关系。放热强度和温度符合正指数型关系,而与耗氧速率呈现线性正相关。煤自燃外界环境中的氧气浓度越大,煤氧复合反应越剧烈,CO浓度、耗氧速率以及放热强度也越大。

3)确定了煤自燃过程中的三个特征温度点的值,并根据它们划分出了四种不同氧化反应程度的阶段。表观活化能在不同氧化阶段是不同的,随着自燃进程先增大后减小,在阶段III加速氧化反应阶段出现极大值。本文研究内容有助于按照不同氧气浓度以及不同温度范围的氧化反应特性来有针对性地采取煤自燃防治措施。