穿层钻孔瓦斯防喷孔装置优化设计及应用

单龙辉

(煤炭科学技术研究院有限公司,北京 100013)

0 引言

煤与瓦斯突出矿井中最常用的区域瓦斯治理措施是施工穿层钻孔和顺层条带钻孔进行瓦斯抽采。穿层钻孔为实现煤层增透卸压,由岩层进入煤层后会配合使用高压水力冲孔,或孔内水力割逢等措施提高瓦斯抽采效率;顺层条带钻孔一般布置在煤巷当中,根据煤层厚度赋存情况沿待回采煤层方向施工抽采钻孔,将煤层沿水平和垂直等多个方向进行切块划分,以此提升瓦斯抽采量,达到理想治理效果[1-5]。但在钻孔施工过程中,受到瓦斯压力和煤厚分布不均、地质构造等因素影响,施工至瓦斯积聚区域时,经常出现瓦斯喷孔现象,当持续时间较长时,易引发瓦斯探头报警和断电等事故,存在较大安全隐患[5-8]。因此,通过优化孔口防喷孔装置,实现气-水-渣等打钻产物的有效分离,起到防范瓦斯超限的治理效果。

1 工作面概况

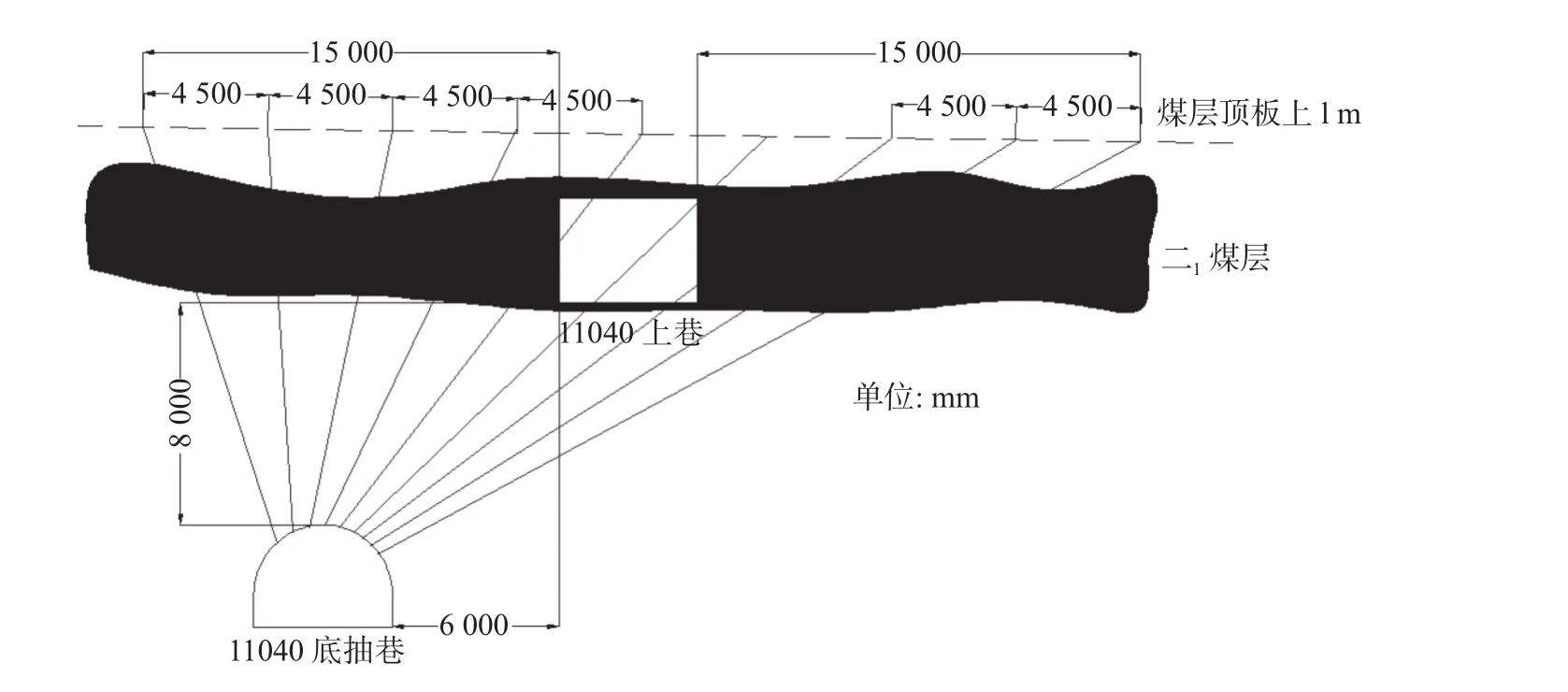

义安矿业有限公司隶属于河南能源化工集团,矿井设计年产量1.2 Mt/a,属煤与瓦斯突出矿井,水文地质条件中等。井田范围内主要含煤地层有二1煤层和二2煤层,二2煤层厚度仅为0.2~0.5 m,不具有可采价值,因此,矿井主采二1煤层,煤层厚度为3.4~4.7 m,平均煤厚4.1 m。11040工作面位于矿井东翼11采区以北,工作面北部为井田边界线,南部紧邻11060工作面,东翼为11采区三条上山,西翼为未开采煤层,11040上巷底抽巷位于11040工作面上巷底板下8~10 m厚的泥岩中,便于施工穿层瓦斯治理钻孔。11040工作面沿走向布置,煤层倾角为3°~12°,平均5°,二1煤层含有1~2层夹矸,多为炭质泥岩,局部含有黄褐色硫铁矿结核,质地坚硬。煤层原始瓦斯含量为6.75~14.52 m3/t,矿井瓦斯绝对瓦斯涌出量28.10 m3/min,相对瓦斯涌出量11.40 m3/t,二1煤层瓦斯放散初速度Δp为15.17 mL/s,坚固性系数f为0.19,突出危险性综合指标K为79.84。工作面布置示意如图1所示。

图1 11040工作面上巷及底抽巷布置示意图Fig. 1 Layout diagram of roadway and bottom pumping roadway on 11040 working face

2 穿层钻孔施工设计

2.1 钻孔布置

按照《防治煤与瓦斯突出细则》与《煤矿安全规程》的相关规定[9-12],以11040工作面上巷底抽巷为例设计穿层钻孔,钻孔终孔控制上巷两帮轮廓线外15 m范围,经过初期试验测定瓦斯抽采半径为2.0~2.3 m,设计钻孔施工间排距为4500 mm×4000 mm,终孔控制在穿过煤层顶板后法距0.5~1.0 m高度,以确保顶板留有足够的瓦斯裂隙容纳空间,每排设计钻孔9个。钻孔设计布置如图2所示。

图2 底抽巷穿层钻孔施工断面布置Fig. 2 Section layout of cross-seam drilling construction in bottom pumping roadway

2.2 钻孔施工现状与台效问题分析

2.2.1 钻孔施工现状

根据巷道空间限制及钻孔角度设计等施工条件,选择使用ZDY3200S型全液压坑道钻机进行施工,单根钻杆规格为Φ73 mm×1000 mm,配合使用Φ94 mm三翼或四翼合金钻头,为便于成孔后连管抽放,在底抽巷左帮肩窝处,远离11040上巷一侧吊挂安装一趟Φ315 mm×4000 mm的抽采管路,利用分支管路与总管路相连接,实现钻孔瓦斯抽采。经过矿井工作面接替排序和年度瓦斯防治打钻计划的排定,现有条件下要求钻机每月台效需完成1600~1700 m工程量,而实际单台钻机每月进尺仅能达到1430 m左右,实际差距较大,严重制约瓦斯治理进度。

2.2.2 钻机台效分析

1)冲孔煤量制约因素。穿层钻孔施工时采用水力打钻,利用高压水上行施工将孔内煤岩粉冲出,避免堵塞钻孔出现卡钻,当钻杆穿煤、过煤期间,尤其过厚煤区,冲孔煤量较大,而单机配备人员仅有2~3人,需要完成打钻、清煤、排水、接续钻杆等工作,劳动强度大,最多时单孔冲出煤量多达7 t,严重影响打钻速度。

2)瓦斯喷孔影响。在厚煤区、构造带和应力集中区域施工钻孔时,瓦斯压力大,导致快见煤时出现喷孔现象,瓦斯扩散速度快、影响范围广,导致探头出现报警和超限事故风险增大,瓦斯电闭锁致使设备断电,影响钻机施工[13-15]。经过统计分析,因瓦斯喷孔致使断电影响时间每月高达2.5~3.0 h/班。

3)钻头磨损消耗。由底抽巷向上方煤巷施工穿层钻孔期间,需要穿过底板泥岩层,见煤期间可能遇见夹矸和硫铁矿结核等干扰影响,对钻头、钻杆磨损消耗较大,一旦出现卡钻和断钻杆等现象,或是钻头磨损需要更换时,都需要重新退钻更换材料后再套孔施工,严重制约打钻进度。

4)在用的防喷孔装置无法有效分离水和渣,喷出的煤岩渣常堵塞排渣口,临时集气箱可提供的负压有限,当瓦斯喷出压力超过抽采负压时,仍会有大量瓦斯进入巷道回风流造成超限;在钻机人员配置有限时,因防喷装置不能实现功能有效集成,导致接续钻杆、看护探头、清理废渣和排水等工序不能兼顾,降低人员工效。

3 孔口防喷装置优化设计

3.1 孔口防喷技术

为避免打钻过程中瓦斯喷孔造成积聚超限事故发生,在施工地点孔口回风流3 m处沿顶板吊挂CH4便携仪、CO便携仪和H2S便携仪,随时监控孔内异常气体的浓度变化情况,同时在回风流下风侧15 m范围内吊挂甲烷传感器,通过两种不同设备对瓦斯浓度的数据对比进行校正分析。在钻进期间确保钻机匀速施工,在预计见煤时降低给进压力,调减转速,避免瓦斯通过裂隙向外释放压力造成喷孔;当出现顶钻、夹钻、响煤炮时应停钻,或者缓慢钻进,此时孔内的瓦斯负压过大,钻孔排屑不畅通,可能导致钻杆无法拔出,此时,可加大供风量向外退钻倒转将煤粉排出,打钻期间注意观察排粉量及钻机系统压力等参数情况。

3.2 水-气-渣分离装置

根据打钻期间产生的废水、废渣和瓦斯气体等伴生物,经过瓦斯压力特点分析等,结合施工现场的场地要求,优化孔口防喷装置,实现打钻过程中的气-水-渣有效分离,通过密闭空间的固定通道将产生的瓦斯气体经过抽放支管连接入抽放管路中,废水则通过过滤装置单独排入泵坑,而煤岩粉等废渣通过气渣分离箱的隔离过滤,产生可回收的渣粉。设备结构如图3所示。

图3 孔口防喷装置结构Fig. 3 Structure of blowout preventer

3.3 孔口防喷集气装置

穿层钻孔施工时依靠正向压力的风与水进行排气、排渣,当进入煤层钻进时,煤体内释放的瓦斯不溶于水,会沿着孔壁向外喷涌而出,混合进入巷道回风流中,当浓度瞬时增高时将会导致瓦斯探头报警断电,影响正常钻进。因此,通过加工封闭套筒送风装置,当供风压力大于孔内瓦斯压力时,形成正压供风,抑制瓦斯向外涌出,确保孔口瓦斯处于较低浓度的安全状态;在掐接钻杆时,需要采取停风、停水的操作,此时孔内瓦斯压力大于供风压力向外涌出,但受到送风器的密闭空间限制,瓦斯储存在送风器内不会外泄进入巷道回风流系统中,此时供风压力接近为零,但送风口的三通装置一是连接供风管路,另一头连接抽采管路支管,此时,抽采管路利用抽采负压将送风器内积存的瓦斯进行抽离,实现完整抽采回路,以此降低巷道回风流瓦斯逸散浓度。送风器装置连接示意如图4所示。

图4 送风器装置连接示意图Fig. 4 Schematic diagram of air supply device connection

3.4 防止延时喷孔技术措施

当施钻期间孔内煤岩粉排粉不及时造成局部气体通道堵塞,会形成由此段向孔底段的瓦斯积聚气室,或是见煤段发生塌孔堵塞孔壁,在接换钻杆和退钻时,原堵塞段孔洞被疏通,形成正常的排气、排渣通道,气室内积聚的大量瓦斯气体被瞬间卸压释放产生延时喷孔现象,根据积聚气量的多少可能出现连续和间断性的喷孔,产生一定的滞后性。防止延时喷孔的技术措施主要包括以下几个方面。

1)在确定好钻孔施工倾角、方位,开孔1 m后,必须安装使用送风器和密闭式孔口防喷装置全套系统,连接好抽放管路,确认抽采负压合格后才可重新开钻施工,直到成孔完成,连管注浆封孔抽采后,才可将系统装置拆除。

2)根据设计倾角预计到达煤岩结合面时,需要调减系统压力和转速,配合低压慢转进入煤层,避免由质地坚硬的泥岩层进入松软煤层时,压力过大导致钻杆方位路径偏移,影响成孔质量和封孔抽采效果。

3)钻进期间认真观察孔内反风、排渣效果,出现风量不足和排渣不畅时,应停止钻进,继续供水供风,保持钻杆空转,同时通过抽采支管上的孔板流量装置和除尘效果观察孔,利用瓦斯便携仪进行测量,观察瓦斯浓度变化情况,进一步分析验证。

4)打钻期间随时观察顶板下方悬挂的瓦斯便携仪和甲烷传感器,若显示数值有升高趋势时,或者比停钻状态下静置浓度异常升高0.2%,立即停止钻进,正常供风、供水,保持钻杆空转5~10 min,利用压风稀释孔内瓦斯,直到降低至正常值,若浓度仍然处于高位,则延长供风空转时间,连管继续抽采。

5)钻孔施工至设计深度成孔后,及时退钻,将孔内粉渣排净,钻杆退完暂时不拆除孔口装置,保持送风器三通口正常抽采,待30 min后关闭三通口处抽采管路支管阀门,利用便携仪测量孔口瓦斯浓度,若浓度较低则可拆除孔口防喷装置,立即注浆封孔,连管抽采;若浓度仍然较高,则延长抽采时间,随后注浆封孔。

4 应用效果分析

4.1 影响时间与台效

采取防喷装置和措施前,钻机单台效率仅为每月1430 m,受制瓦斯超限断电影响,每班平均影响时长2.5~3.0 h,经过设计优化和装置改进后,采取密闭式操作空间,打钻全程依靠抽采管路负压和供风压力抑制瓦斯动力涌出,创造安全施工环境,每月单台进尺可完成2000~2100 m,最高单台效率记录可达到每月2273 m,瓦斯断电故障影响时间控制在0.5~1.0 h之间,确保了采掘接替瓦斯治理工程的有序开展。

4.2 回风流瓦斯浓度

经过防喷装置改进,距离钻机下风侧回风流的甲烷传感器瓦斯浓度由最大值1.21%下降至0.34%~0.37%,回风巷专回口处瓦斯浓度维持在0.22%~0.25%,在发生喷孔的情况下,未出现巷道回风流瓦斯浓度升高导致的报警超限事故。

4.3 瓦斯抽采浓度

以11040上巷底抽巷3#钻机使用孔口防喷装置效果进行说明,打钻区域内的瓦斯抽采浓度变化和流量变化如图5所示。由图5可知,以相邻施工区段不同抽采管路支管上的12-1孔和14-3孔为例,12-1孔见煤长度2.9 m,14-3孔见煤长度3.8 m,两孔施工约4 h后支管孔板装置检测到瓦斯浓度和流量,随着见煤继续施工,流量和浓度指标不断升高,最终12-1孔抽采流量达到103 m3/min,浓度达0.81%;14-3孔抽采流量达到234 m3/min,浓度达1.46%。经过孔口防喷装置使用,抽采管路瓦斯流量和浓度得到大幅提升,减少向巷道回风流中的涌入量。

图5 抽采浓度与流量对比变化Fig. 5 Comparison of extraction concentration and flow rate

5 结论

1)通过穿层钻孔防喷孔技术研究,对孔口防喷装置进行了优化改进,将送风器和孔口钻杆连接处改为密封设计,有效避免喷出瓦斯逸散进入巷道回风流导致甲烷传感器发生的报警事故。

2)将防喷孔装置与巷帮抽采管路相连接,利用抽放负压将打钻过程中产生的瓦斯气体直抽进入密封管路内,通过主动抽采防止瓦斯喷孔造成的超限事故,将钻机附近回风流瓦斯浓度控制在0.34%~0.37%的安全区间,减少因瓦斯断电造成的时间影响,控制影响时间在0.5~1.0 h。

3)采取防喷孔装置措施后,营造良好的施钻环境,提高施工安全性,将钻机台效由每月1430 m提升到每月2100 m,有效确保了采掘接替瓦斯治理工程的快速高效施工。