大埋深梯形巷道围岩应力分布规律及支护优化

杨华威

(山东科技大学能源与矿业工程学院,山东 青岛 266590)

近年来,由于煤炭资源的开采深度不断增加,巷道围岩所处的应力环境非常复杂,其中包括高地应力、强采动应力[1]。直角梯形巷道开挖后,巷道顶板围岩的应力分布呈非对称分布的特征[2]。多重因素叠加作用导致其矿压显现复杂且强烈,且由于应力的非对称分布,容易发生应力集中,更易引发巷道失稳破坏[3]。

许多专家对梯形巷道理论、现场和数值模拟进行了大量研究,苏学贵等[4]认为大倾角梯形巷道破坏是由于直角梯形巷道围岩发生弱面滑移;陈新年等[5]运用数值模拟的方法,研究得出煤岩层倾角会影响两帮应力的分布情况,梯形巷道中低帮的应力集中程度大于高帮;王旭锋等[6]以“三软”煤层为背景提出梯形巷道的强化支护重点在梯形巷道的顶板、高帮以及低帮的肩角部位,通过预应力锚索补强支护;马杰阳等[7]通过研究非对称变形的破坏特征,提出了“联合支护+高帮补强+低帮卸压”的巷道围岩控制方法;王方田等[8]通过理论计算得到回采巷道围岩应力分布特征,并进行了补强支护。

上述研究大多针对梯形巷道受力不均匀的特点,采用非对称支护取得了一定成效[9-14]。本文针对陈蛮庄煤矿梯形巷道回采期间变形量较大的情况分析了围岩应力分布规律、顶板支护强度验算,并对原支护条件下的巷道围岩破坏特征进行模拟分析,优化现有的支护方案,对容易变形破坏的区域进行补强支护,以更好地控制巷道围岩的变形。

1 工程概况

3410工作面位于-900 m水平(开采水平),开采煤层为3煤层,工作面煤层埋深为1156.8~1169 m,平均埋深为1169 m,走向长为1564.6~1581.8 m。煤层倾角平均为8°,煤层平均厚度为2.8 m。3410工作面南临近3408工作面采空区,北部为实体煤层,工作面位置关系如图1所示,本文所研究的巷道为3410工作面与3408工作面采空区之间的3410工作面轨道顺槽。

图1 3410工作面位置关系图Fig. 1 Position relation diagram of 3410 working face

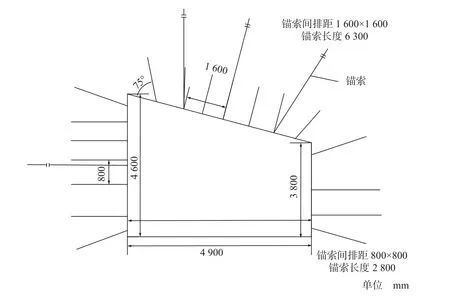

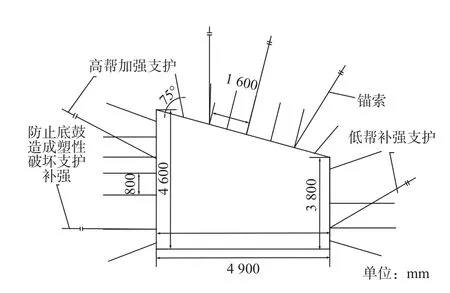

目前煤巷掘进工作面采用锚网索带作为永久支护,顶板采用高强锚杆、金属网、W钢带和锚索联合支护。每排布置7根锚杆,锚杆间排距为800 mm×800 mm,靠近两帮的锚杆与巷道顶板成75°,锚索沿巷道中心线两边对称,间排距为1600 mm×1600 mm。帮部采用等强螺纹钢锚杆、W钢带、锚索配合T型钢带进行联合支护,高帮和低帮分别布置7根锚杆和4根锚杆,顶板与平面之间的夹角为25°,支护情况如图2所示。

图2 3410工作面现行支护情况Fig. 2 Current support of 3410 working face

巷道处于高地应力环境且矿压显现明显,3410工作面轨道顺槽受到3408工作面采空区影响且埋深较大,巷道围岩承受较大应力,在采动影响下,伴有巷道出现底鼓、帮部出现片帮、顶部局部出现网兜现象(图3)。

图3 巷道围岩变形及破坏情况Fig. 3 Deformation and failure of surrounding rock of roadway

2 梯形巷道理论力学分析

2.1 顶板应力分布情况计算塑性区范围

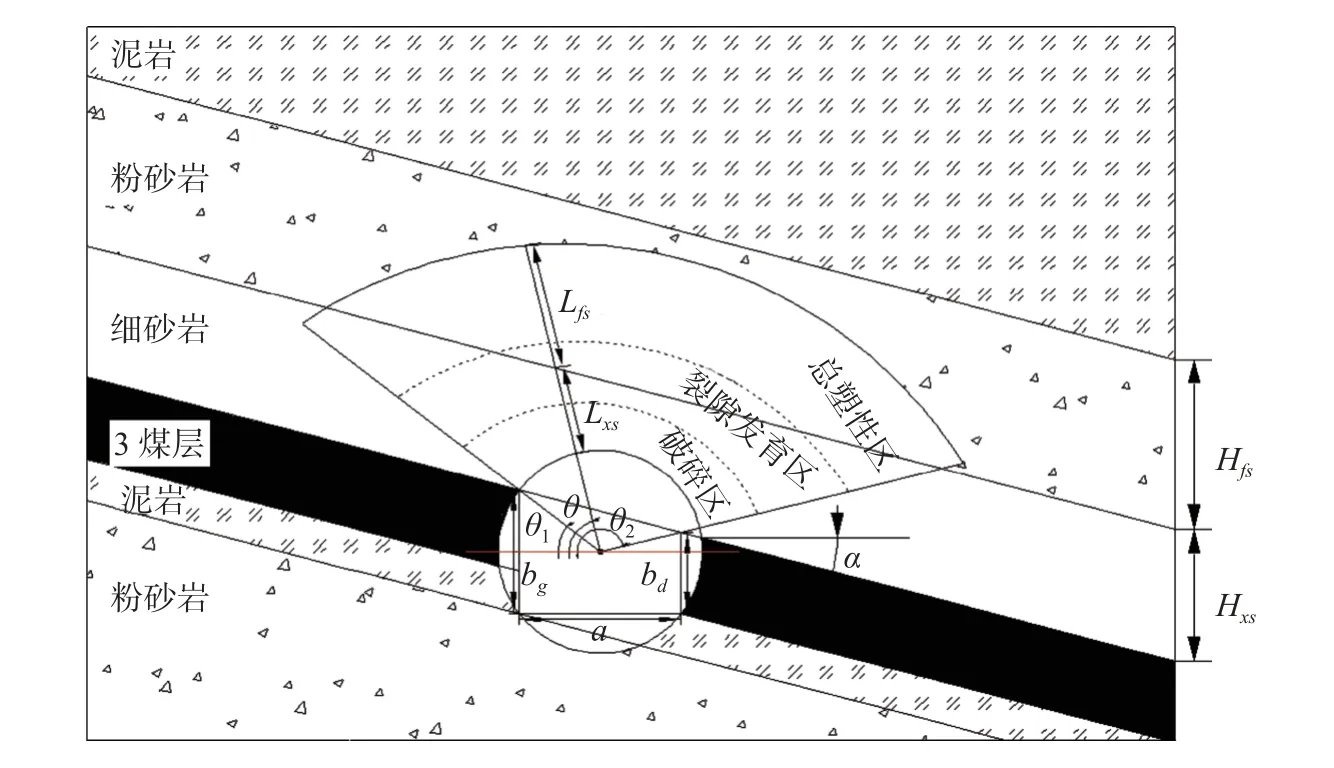

梯形巷道的顶板围岩力学结构模型如图4所示,其中,a、bg、bd分别为梯形巷道的宽度、高帮高度、低帮高度,θ为塑性区各个方向延伸的范围与水平线的夹角(θ2>θ>θ1),根据巷道等效开挖理论以梯形巷道高边顶点和两底边三点做外接圆,外接圆的半径为R。

图4 梯形巷道顶板围岩力学结构模型Fig. 4 Mechanical structure model of roof surrounding rock in trapezoidal roadway

根据围岩松动圈理论,围岩受到应力破坏后,在一定深度取得三向应力平衡时围岩已过渡到破碎状态,松动区之外为塑性极限平衡区和弹性区。假设巷道围岩为理想弹性体,且每个岩层交界处所受的应力相同,煤层与岩层之间所受应力也相同[15]。由于每种岩性的黏聚力不同,所以塑性区的延伸距离在不同岩性中不同,根据现场实测,由于巷道塑性区范围一般小于20 m,因此对于该塑性区的计算只取上层细砂岩和粉砂岩两层,通过几何关系计算可得式(1)和式(2)。

式中:Hxs、Hfs为顶板细砂岩层和中砂岩层的层厚,分别为3.8 m和10.0 m;α为煤层倾角,取8°。由此可得其与水平线的夹角,见式(3)。

式中:a为巷道的宽度,取4.6 m;bg、bd为巷道高帮高度和低帮高度,分别取4.6 m和3.8 m。

顶板围岩的塑性区内切向应力分布见式(4)。

式中,ϕ为煤层的内摩擦角,(°)。

细砂岩的切向应力分布情况见式(5)。

此时R<r0<R+Lxs,同理粉砂岩的切向应力分布情况,即R+Lxs<r0<R+Lxs+Lfs时可得式(6)。

式中:c为各岩层的黏聚力,cxs=4.5 MPa,cfs=3.0 MPa;rp为顶板围岩的塑性区内切向应力在粉砂岩的延伸范围,根据塑性区的切向应力,求得顶板围岩的弹性区内切向应力分布见式(7)。

式中:H为3410工作面最大埋深,取1170 m;γ为顶板岩层平均的容重,取25×103kN/m3;K为应力围岩集中系数。

此时R<r0<R+Lxs,细砂岩的切向应力分布情况见式(8)。

同理,粉砂岩的切向应力分布情况,即R+Lxs<r0<R+Lxs+Lfs时,可得式(9)。

当R+Lxs<r0<R+Lxs+Lfs时,联立式(6)和式(9)可得式(11)。

式中,Rpzs为巷道顶板塑性区中砂岩分布范围。根据计算可得巷道竖向塑性区的最大半径约为4070 mm。

根据计算得到的围岩塑性区范围可以判断当前支护中锚索长度选取的合理性,现行支护中锚索的长度为6300 mm,经过计算,竖向的锚固长度大于4070 mm,可以判断锚索支护已经锚固进稳定的上覆岩层,且锚索锚固进稳定岩层的部分超过锚索全长的1/3,所以锚索长度的选用较合理。

2.2 根据理论计算结果的原顶板支护强度验算

根据顶板塑性区范围计算整个巷道所需的支护强度,根据悬吊梁理论,锚杆锚索所需要提供的支护强度见式(12)

经过计算可以得到巷道顶板所需要提供的支护强度为152 kPa。根据悬吊梁理论,计算可得现有支护系统中顶板锚杆和锚索所提供的支护强度见式(13)。

式中:px为现有顶板支护强度;nmg、nms为锚杆与锚索的数量,分别取7根、3根;Fmg、Fms为锚杆与锚索的锚固力,分别取80 kN、120 kN;ηmg、ηms为锚杆锚索的支护效率,都取0.8;Lmg、Lms为锚杆与锚索支护的排距,分别取800 mm和1600 mm。

通过计算可得现有的顶板支护强度为140 kPa,小于锚杆锚索所需要提供的支护强度,所以巷道顶板的支护强度不符合要求,需要进行加强支护。

3 梯形巷道的变形破坏特征数值分析

3.1 数值模型的建立

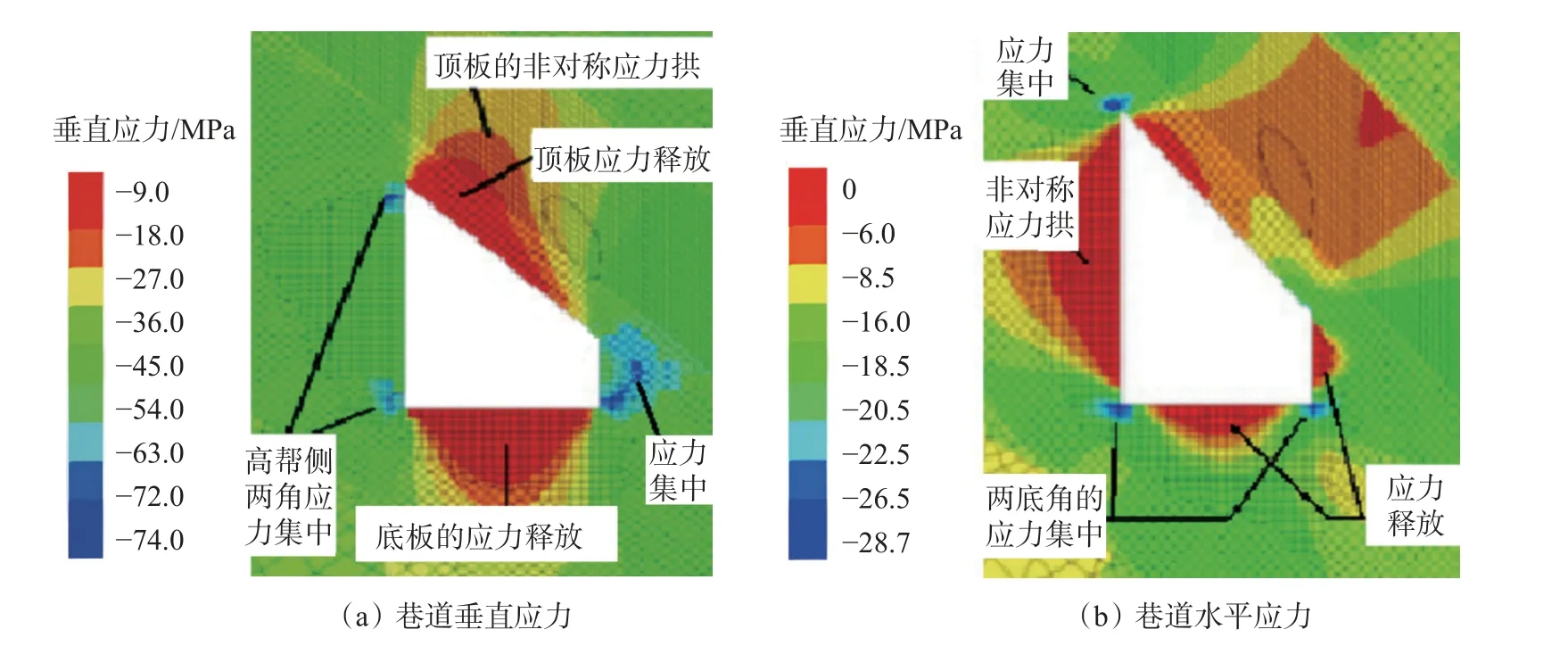

以陈蛮庄煤矿3410工作面大埋深缓倾斜煤层梯形巷道为工程背景,采用FLAC3D有限元软件建立数值模拟。本模型选用“摩尔-库伦”模型,尺寸为长×宽×高=800 m×500 m×50 m;施加未模拟的上覆岩层的重力为24.4 MPa,在模型四周和底部分别限制水平位移和垂直位移,煤岩力学参数见表1,模型侧界面图如图4所示。主要研究回采过程中,3410工作面临近3408工作面采空区的轨道顺槽的围岩应力分布规律及围岩塑性破坏和变形特征。

表1 煤岩层力学参数Table 1 Mechanical parameters of coal and rock strata

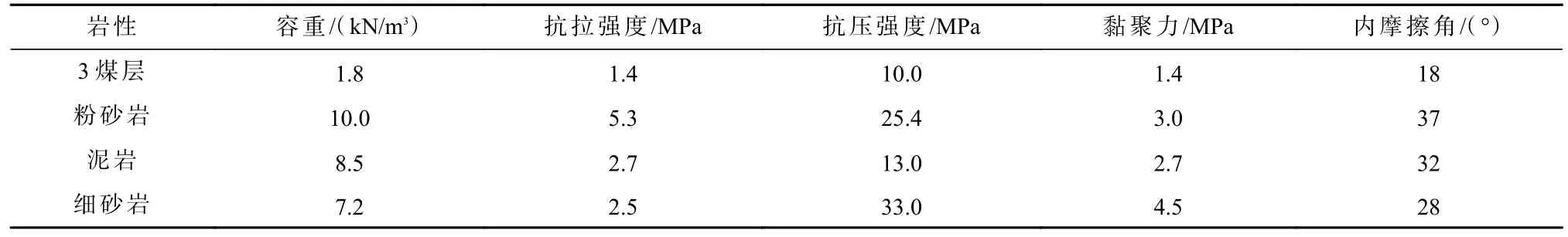

3.2 梯形围岩应力分布与破坏规律

图5展示了巷道围岩应力情况。由图5可知,由于梯形左右直角边的长度不同,顶板应力分布也呈现非对称分布,形成了非对称的应力拱,应力拱的范围一直延伸至粉砂岩的顶板,且大于下部底板的应力释放范围;应力集中的范围主要分布在高帮的两角与低帮的外侧呈月牙形分布,最大应力值为70 MPa。在水平应力云图中,应力释放区在高帮、低帮、顶板、底板都有分布,在高帮区域分布范围最大,在顶板呈现非对称分布,延伸大概5 m范围,在三个角处存在三处应力集中点,在高帮肩角存在水平应力最大值为28 MPa。

图5 巷道围岩应力情况Fig. 5 Stress of surrounding rock of roadway

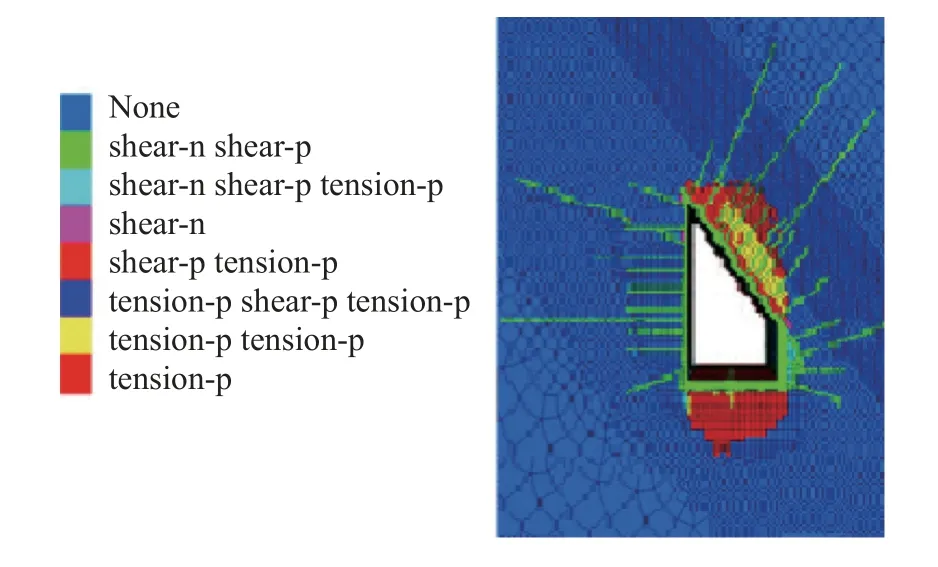

3.3 围岩塑性区分布

梯形巷道的围岩塑性区分布如图6所示。由图6可知,顶板靠近低帮侧沿顶板平行方向发生拉伸破坏,巷道高帮侧与顶板和底板的两个角有小面积的剪切破坏,其中与顶板夹角处临近剪切破坏区域的下方紧邻一块拉伸破坏的区域,可以判断该部分巷道围岩发生了局部的滑移现象。

图6 巷道塑性区分布Fig. 6 Distribution of plastic zone of roadway

3.4 围岩破坏特征分析

根据数值模拟分析所得的工作面应力分布规律和巷道变形情况可知,梯形巷道围岩变主要是因为埋深较高条件下较高的地应力和直角梯形巷道高低帮形成的非对称应力。高帮变形的主要原因是3410工作面回采在高帮实体煤侧的集中应力影响,控制重点在于抑制高帮侧集中应力;低帮变形是由于3408工作面采空区造成煤柱的渐进弱化破坏,从而导致煤柱发生塑形破坏,控制重点在于煤柱的加固,使其减小或者向深部转移;顶板变形主要受顶板岩性和高低帮支承能力的影响,巷道的细砂岩顶板容易产生蠕变,高低帮的破坏也会导致顶板的下沉,所以顶板的控制重点转移至两帮,底板变形主要受底板集中应力的影响,控制重点在于减小底板的应力集中程度。

4 支护优化效果的数值模拟分析

4.1 锚杆锚索优化方案

为了应对高帮滑移引起的围岩塑性区破坏,在高帮中部偏上位置布置一根锚索,由于巷道底鼓会引起塑性区破坏,因此将原有支护的锚索向下移动1600 mm。同时在低帮增加锚索补强支护,由于小煤柱宽度有限,低帮锚杆长度设置为4000 mm,且原有的锚杆、锚索更换为高强锚杆锚索,增强锚杆锚索的支护强度,提高巷道围岩的承载能力,优化后巷道支护布置图如图7所示。

图7 支护优化后巷道支护布置图Fig. 7 Layout of roadway support after support optimization

4.2 优化后的支护方案模拟

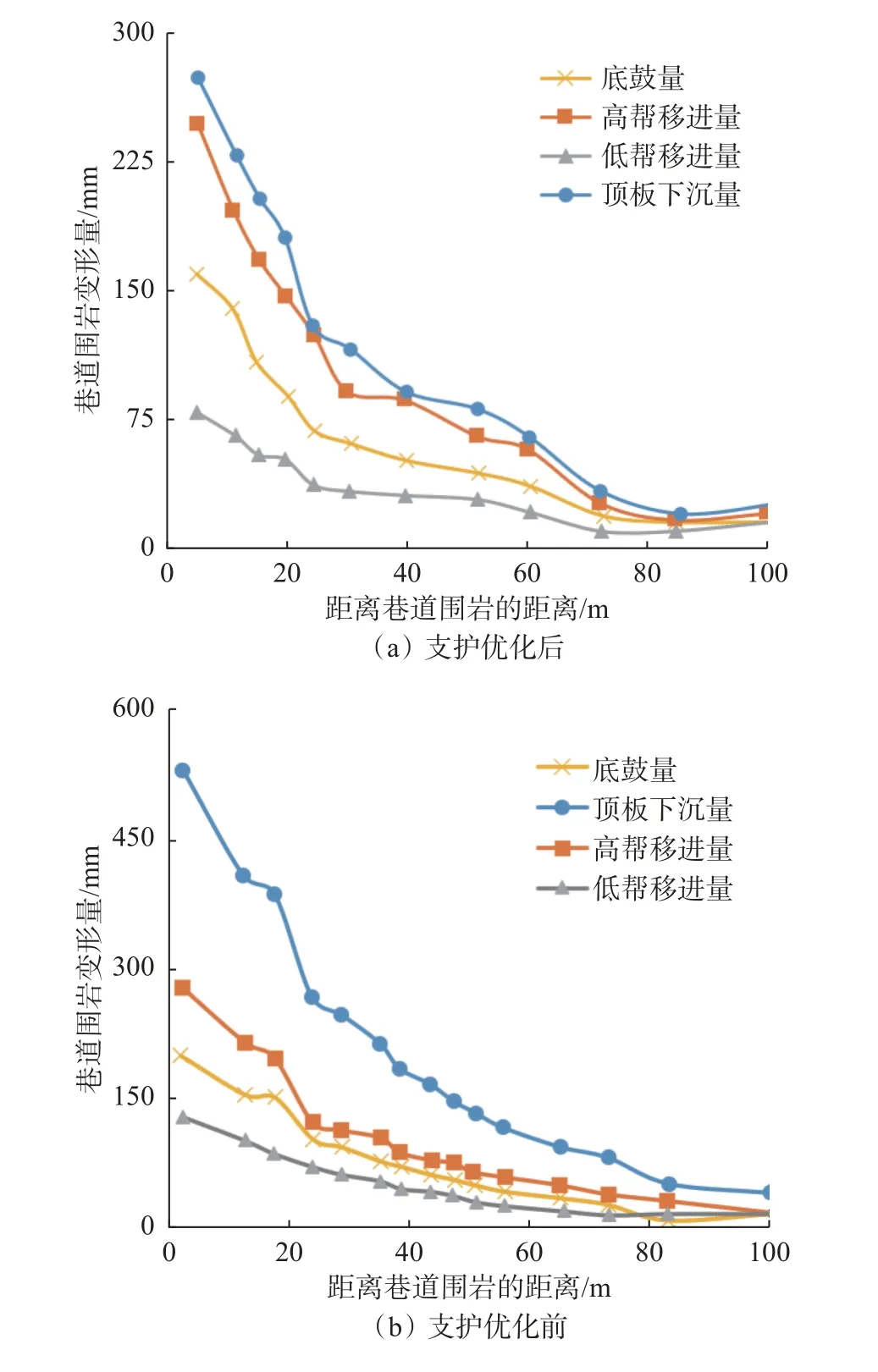

图8 展示了支护优化前后围岩变形量情况。由图8可知,巷道底鼓量顶板沉降量、高帮移进量、低帮移进量、底鼓量较以往均大幅减小,优化后高帮移进量、底鼓量、低帮移进量较原支护减小约30%,顶板沉降量减小幅度最大,高帮移进量减少约45%。

图8 支护优化前后围岩变形量情况Fig. 8 Deformation of surrounding rock before and after support optimization

图9展示了支护优化后的塑性区情况。由图9可知,原支护情况下巷道围岩四壁在开采后破坏程度较大,塑性区分布范围较大,优化后的支护方案塑性区分布范围显著减小,高帮的滑移现象得到改善,顶板拉伸破坏的塑性区分布范围减小,巷道底板塑性区缩小,巷道底鼓的情况得到改善。因此,经过优化后的支护方案能够更好地控制巷道围岩的变形与破坏。

图9 支护优化后塑性区分布图Fig. 9 Distribution of plastic zone after support optimization

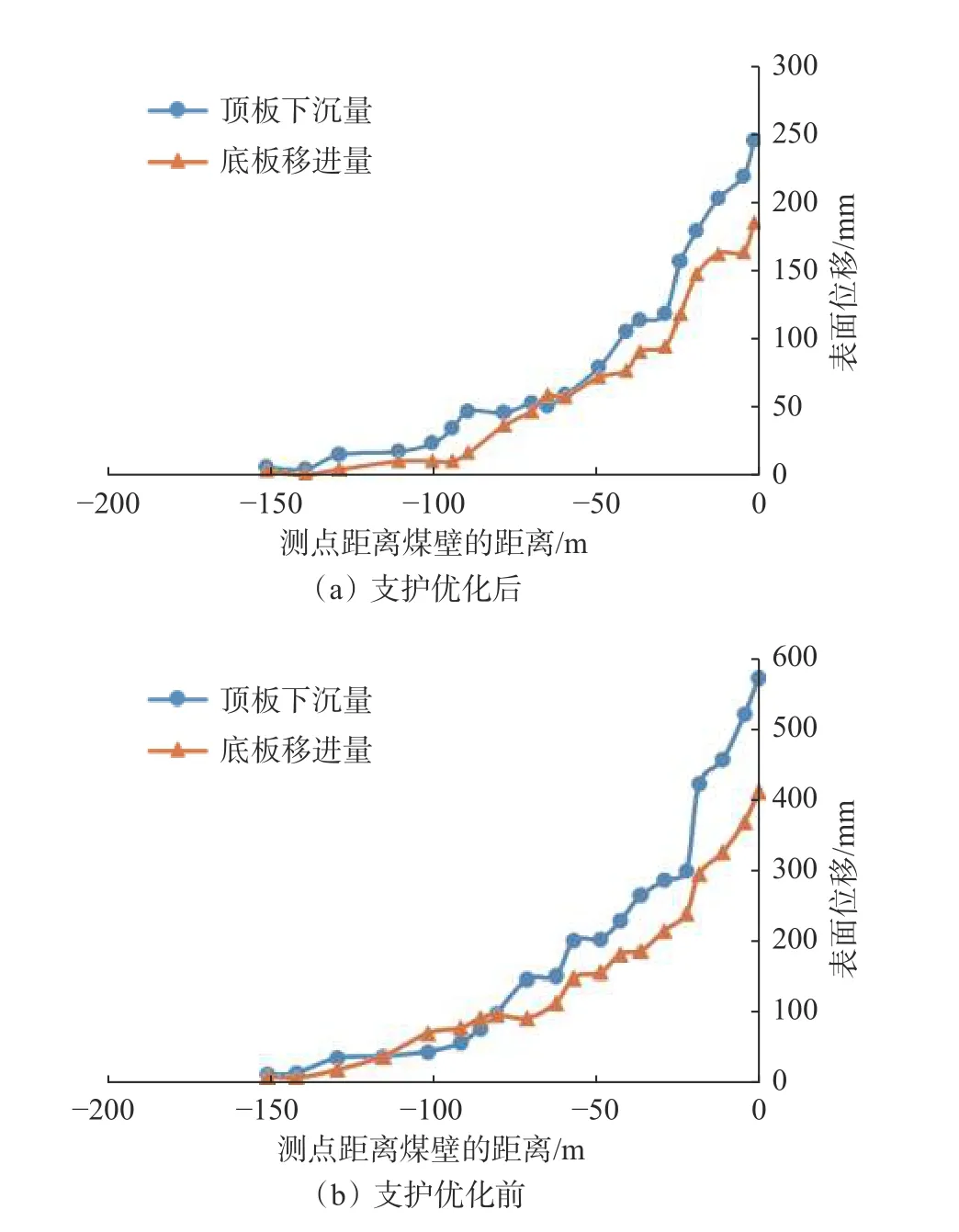

4.3 现场实际观测

在3410工作面轨道顺槽停采线前布置100 m支护优化区域,并布置测点,回采期间支护优化后及原支护条件下的巷道表面位移变化曲线图如图10所示。支护优化后的巷道在距工作面100~120 m时,开始受到明显的工作面回采影响,而原支护中巷道在距工作面100 m左右时开始受到明显的工作面回采影响,巷道表面位移量显著增加。当工作面与测点位置平行时,两种支护条件下的巷道受到剧烈的工作面回采影响,巷道表面位移量呈迅速增长趋势。支护优化后巷道顶板最大下沉量约250 mm,原支护条件下巷道顶板最大下沉量约590 mm。支护优化后整体变形量比原支护条件下整体变形量降低明显,巷道围岩稳定性得到改善。

图10 支护优化前后巷道表面位移变化曲线Fig. 10 Change curve of roadway surface displacement before and after support optimization

5 结论

1)根据数值模拟结果,大埋深斜梯形原支护巷道围岩顶底板及两帮应力分布、巷道围岩位移量、塑性区都存在非对称的特征。梯形巷道受到载荷并发生变形与破坏,破坏特征为顶板发生滑移,底板出现底鼓的现象。巷道低帮塑性破坏形式为月牙状的剪切破坏,顶板和高帮大多呈现扇形区域的拉伸破坏。

2)根据大埋深缓倾斜煤层梯形巷道围岩破坏特征,设计“高帮应对肩角滑移和底鼓的加强支护,低帮限制煤柱强度弱化的补强支护”的支护形式,对顶板、高帮及肩角易发生破坏的应力集中区重点加强支护,同时提升锚杆锚索的支护强度。经过模拟优化后的支护布置对围岩的控制效果显著,能够满足生产需要,有效地控制了巷道围岩的变形与破坏。