基于云计算的机器人三维定位方法研究

于洪金,胡岩,刘众望,孟庆站,张号,莫建旭

山东省智能机器人应用技术研究院 山东济宁 273500

随着数字经济的快速发展,国家出台一系列政策,云计算数据定位系统发展已是大势所趋。基于云计算的机器人三维定位方法是将其与计算机的视觉控制系统联系起来,能够决定计算机在操作中的定位精准度和精确性。这就要求在工业机器人的控制系统中增加立体视觉处理系统,系统中存在的三维坐标能够辅助机器人进行更加精准的定位。这种三维控制系统较传统的二维控制技术新增了高程系统,能够更加精准地定位空间中的相关零件,工业机器人可以通过机器视觉来判断三维系统中的重要坐标点,并将其作为执行定位操作的依据。这种方式能够进一步提升抓取的精准性,还可以通过人为更改的方式调整坐标系,实现对不同形状和规格的目标进行操作。

云计算的机器人三维定位的发展现状

我国工业机器人先进的算法基础整体较薄弱,创新研发体系不完善,核心技术对外依赖度高,数字化人才匮乏,数据收集难,利用率低,云计算技术较为复杂,数字化转型能力薄弱,缺少自我技术创新的要素,2020年我国数字经济规模仅为 38.6%,我国在机器人上缺少的是关键零部件、高精度算法等先进技术,到目前为止高精度定位技术还不够成熟。

根据IFR、中国电子学会数据,预计全球机器人市场规模2024年有望达到660亿美元,2020-2024年CAGR约18%,2020-2024年全球工业机器人市场规模CAGR约13%,同期中国工业机器人市场规模CAGR约15%,国内机器人2024年有望达251亿美元市场规模。目前我国是全球最大的工业机器人市场,工业机器人市场规模占比全球规模不断提升,2021年我国工业机器人市场规模约75亿美元,占比全球43%,预计2024年我国工业机器人市场规模有望达115亿美元,在全球工业机器人销售额比重有望达50%。因此云计算三维定位技术正在逐步取代半自动化设备,可使工业机器人走进全自动化时代,真正意义上进入机器人的智能时代。

云计算的机器人三维定位方法的研究

1.技术路线

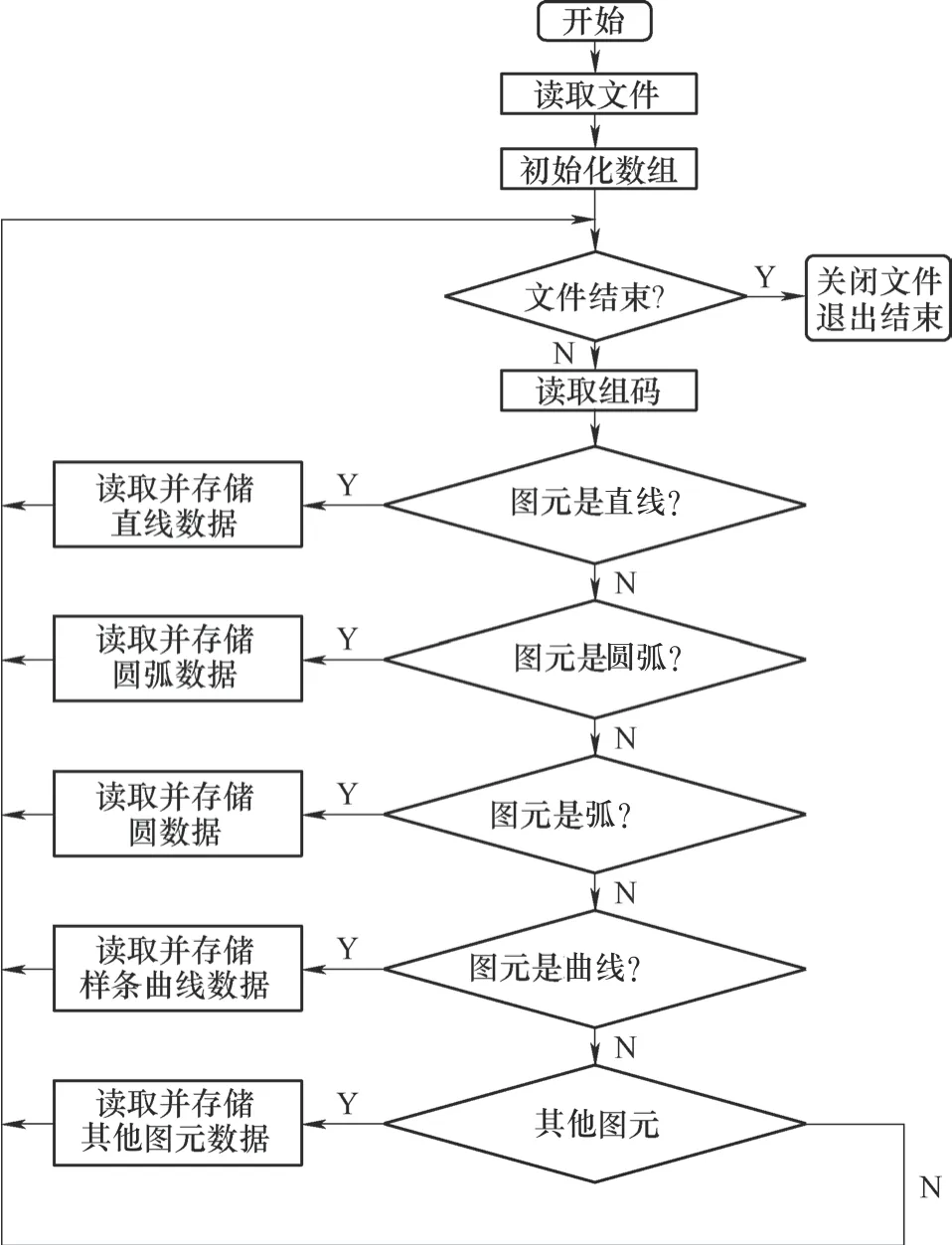

云计算的机器人三维定位系统组成如图1所示,包括激光测距仪、数据处理模块、机器人模块和通信模块,数据处理模块通过通信模块连接激光测距仪和机器人模块,激光测距仪固定于机器人末端执行机构上。

图1 云计算机器人三维定位系统

云计算的机器人三维定位系统执行下面过程如下:

1)数据处理模块监听机器人模块的请求。当接到请求时,控制采集激光测距仪测量工件的距离。

2)未接收请求则继续监听, 数据处理模块对比预先设定的坐标系和坐标原点的距离,计算出移动的距离,并转化成机器人模块能够识别的格式。

3)数据处理模块将移动距离的数据发送到机器人模块,机器人模块将工件移动到预先设定的坐标。

本发明的优点在于:对现场环境的适应性强,实现机器人坐标的智能定位。

云计算机器人三维定位系统与现有技术相比,优点在于:采用激光测距仪,对现场环境的适应性强,成本低且精度能够满足机器人的工作要求;采用机器人和工控机配合的模式,将定位信息转换成机器人的数据格式,实现机器人坐标的智能定位。

2.工作步骤

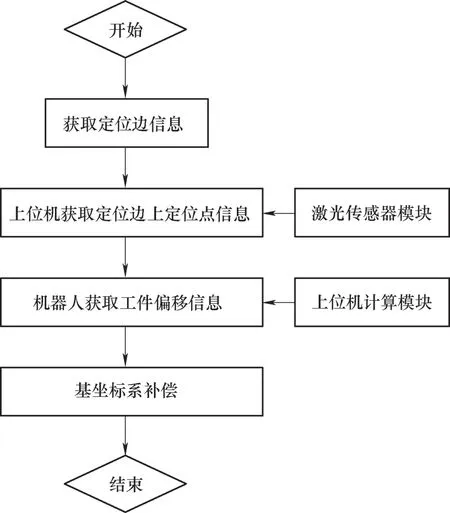

云计算的机器人三维定位系统工作步骤,如图2所示。

图2 云计算机器人三维定位系统工作流程

1)对激光测距仪和工控机进行初始化。

2)初始化结束后,监听服务和定位服务启动。

3)通过Socket套接字指令对机器人进行监听,此时机器人为工控机的一个客户端。

4)等待机器人的标志信号,并实时判断FLAG==TRUE是否成立,当FLAG==TRUE成立时,则执行步骤S5,若不成立,则继续执行S3监听程序。

5)工控机接收到机器人的数据请求指令后,向激光测距仪发出测量信号,激光测距仪对加工工件的距离进行测量。

6)激光测距仪将测得的距离值反馈给工控机,工控机将数据转换成机器人的格式,并将数据传送给机器人,机器人模块将工件移动到预先设定的坐标,在传送的过程中始终对机器人进行监听。

3.软件应用

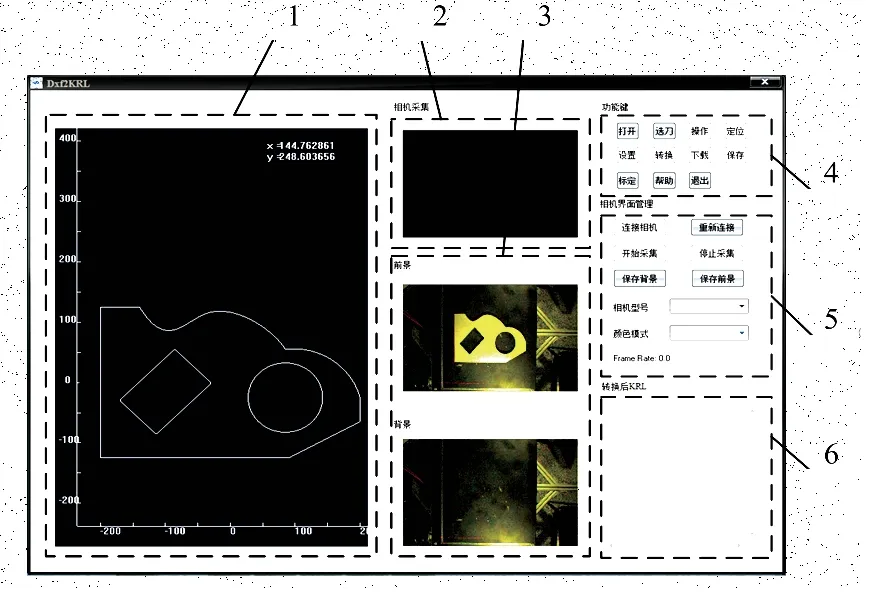

软件界面:本软件(见图3)的特色是跨平台(Windows/Linux/MacOS/Android),支持各种设备(电脑/平板/手机/嵌入式),只要有Web浏览器就可以连接并控制机器人运动,可以使用任何网页编程语言(HTML5/PHP/Python/XML/JavaScript/ASP..)。

图3 应用软件界面

自适应设备显示解决了传统机器人示教控制存在以下几个问题:

1)传统机器人示教器价格昂贵。

2)各厂家的示教器不通用。

3)需要学习厂家特定的编程语言。

4)采用模块化设计,各模块功能明确、入口参数完整、编写规范。

5)各模块之间逻辑关系清晰,返回参数严谨,它是通过解析DXF文件,实现CAD文件(DXF格式)图元提取,并利用OpenGL将其复现到人机界面上,以便之后对图元信息进行变换,将提取的图元位置信息转换为带有姿态的机器人指令。

所以在CCD 拍摄时得到图像表面并非均匀光滑,因此设计性能优越的图像处理方法非常重要。针对这些问题,首先采用中值滤波减小图像中的异常值,然后采用最大类间方差法( OTSU) 对图像进行二值化处理,进行消除图片中的小连通区域,得到只有目标物体和背景的二值图像。

中值滤波是一种非线性信号处理方法,中值滤波器本质上是一种顺序统计滤波器。中值滤波就能使得其邻域拥有不同灰度值的点更接近于它的邻域点,因此它能消除一些孤立像素点。

4.硬件设施

1)工业机器人坐标定位系统硬件设施,包括相位式激光测距仪、作为数据处理模块的工控机、机器人和通信模块。

2)通信模块采用串行总线RS232转USB接口,相位式激光测距仪固定于机器人末端执行机构的同一水平线位置上,通过通信模块串行总线RS232转USB接口与工控机相连接,工控机做为数据处理模块。当机器人有数据获取请求时,将请求发送给工控机,工控机通过串行总线向相位式激光测距仪发出信号,相位式激光测距仪用无线电波段的频率,对激光束进行幅度调制并测定调制光往返测线一次所需的相位延迟,再根据调制光的波长,即可换算此相位延迟所代表的距离,根据返回激光的相位差,换算出距离,并反馈给工控机。

3)工控机上安装Visual C++编程软件,通过Socket套接字指令监听机器人的请求,当接到请求时,将激光测距仪测得的数据进行采集,对比预先设定的坐标系和坐标原点的距离,计算出移动距离,并转化成机器人能够识别的格式,并传送给机器人。

4)通信模块还可以是RS232串行通信和工业以太网连接,RS232用于激光测距仪和工控机之间的通信,将激光测距仪测得的距离数据信息传送给工控机,机器人模块为KUKA机器人,控制系统为KRC4,通信协议为 Ethernet KRL,通过工业以太网与工控机连接,进行信号和数据的传输。

5.定位测试

使用工业机器人末端执行器方法,经过下面的步骤:末端执行器的打磨配件进行识别作业,移动到机械部件的上方,末端执行器下降到指定的工作区,进行系统识别图像,传感器感应形状位置,进行磨合,其特征是,打磨零部时,使零部件相对的曲线形状进行贴合处理,然后系统感应图像,命令传达到机器人本体,进行曲线不规则作业,完成形状,末端执行器在材料上方时,转动末端执行器,使末端执行器后侧面朝向任意位置。

通过测试,本文所采用的云计算机器人三维定位技术已应用在力控打磨机器人上,通过测试可以根据其云计算定位测量并输出在笛卡尔直角坐标系中各个坐标(X,Y和Z)上的力和力矩,通过计算出的坐标变换调整末端姿态使得加在工件表面的力与传感器返回值相同。

对工件进行打磨有非接触式(比如磁研磨、电火花研磨等)及接触式(也称作柔顺控制)。打磨和抛光等接触性质的作业任务对机器人来说具有相对较大的难度,必须在控制位置的同时对机械手和工件之间的接触力进行控制。如图4所示,通过云计算的机器人三维定位可以根据对打磨力控制方式的不同,分为被动柔顺控制(研磨工具通过辅助的柔顺机构,使其在与工件接触时能够对外部作用力产生自然顺从,比如气动打磨头、弹簧打磨头),及主动柔顺控制(研磨工具利用力的反馈信息去主动控制打磨头作用力)。

图4 对工件进行打磨

通过本文所采用的云计算机器人三维定位技术在机器人末端加装了ATI Gamma六轴力/力矩传感器用于负反馈,实时将力/力矩数据进行补偿、滤波处理后,传入云计算三维定位技术算法中进行坐标变换,由“力矩坐标系”转为“工具坐标系”,然后再由逆运动学D-H算法计算出各关节运动角度,从而实现末端力的恒定控制,从而得出三套计算方法。

1)交叉计算方法,分别拟合空间球和空间直线,然后求交。

2)圆心计算方法,利用理论空间圆半径作为约束,直接拟合空间球圆心即空间圆圆心。

3)平面计算方法,拟合空间平面,然后将其作为约束条件进行求解。

结语

基于云计算的机器人三维定位技术处理海量数据是云计算的一大优势,那么如何处理则涉及到很多层面的东西,因此高效的数据处理技术也是云计算不可或缺的核心技术之一,对于云计算来说,数据管理面临巨大的挑战。云计算不仅要保证数据的存储和访问,还要能够对海量数据进行特定的检索和分析,由于云计算需要对海量的分布式数据进行处理、分析,因此,数据管理技术必需能够高效管理大量的数据,工业机器人目前需要这种高精度处理海量数据的算法。通过本文采用的圆心计算方法与平面计算方法,可以得知工件的尺寸数据,然后对工件进行加工,解决了重复定位精度低、容易偏离轨迹、需要反复校对等技术难题。从技术上讲,三维定位是一种在软件中仿真计算机硬件,以真实数据资源为用户提供服务的计算形式。旨在合理调配计算机资源,使其更高效地提供服务。它把应用系统各硬件间的物理划分打破,从而实现架构的动态化,实现物理资源的集中管理和使用。数据化的最大好处是增强系统的弹性和灵活性,降低成本、改进服务、提高资源利用效率。