烧结温度对掺加二次铝灰及钻井岩屑制备陶粒支撑剂性能的影响

于劲磊 文明 蒋国斌 蒙恬 王红娟 周鑫 朱冬昌

1.中国石油西南油气田公司安全环保与技术监督研究院 2.页岩气评价与开采四川省重点实验室 3.国家管网集团西南管道有限责任公司建设项目管理中心 4.中国石油西南油气田公司开发事业部

陶粒支撑剂是采用水力压裂技术开采石油与天然气时必不可少的一种填充物质。随着页岩气等非常规天然气的大规模开发,水力压裂技术对支撑剂性能要求也越来越高,相对于传统高强度陶粒支撑剂而言,低密度陶粒支撑剂能够提升水力压裂裂缝支撑长度和导流能力[1-3],故制作低密度高强度陶粒支撑剂是未来的主流发展趋势。

页岩气开发过程中会产生大量的钻井岩屑,在当前固废管理形式下,油基岩屑须作为危险废物进行无害化处置[4],不仅大幅增加了页岩气开发成本,而且还浪费了宝贵的矿产资源。钻屑残渣以SiO2、CaO、BaO等为主,可用于建筑材料、筑路材料、混凝土充填剂等[5-6]。制备烧结砖等建筑材料是消纳钻井岩屑最直接有效的途径,但产品附加值低,且产品销路受市场影响较大。目前,利用固废制备陶粒支撑剂等高附加值产品已受到越来越多关注。有研究学者[7-9]利用陶瓷棍棒废料、粉煤灰、煤矸石等工业固体废物为主要原料,成功制备出陶粒支撑剂。铝灰是铝冶金过程中产生的一种危险废物,其铝硅比为15~70(质量比),具有很高的资源化利用价值,亦可用于建筑材料制备[10-13]。综上所述,钻井岩屑和铝灰具有制备支撑剂的潜力,但目前鲜见报道。在特定掺配组分的情况下,烧结温度是决定能否成功制备的关键参数之一[8-9]。为此,本研究以钻井岩屑、二次铝灰、铝矾土为原料,制备低密度高强度陶粒支撑剂。研究烧结温度及其钻井岩屑处理工艺对支撑剂结构、晶相组成及其产品性能的影响,以期为钻井岩屑拓宽资源化利用途径、降低陶粒支撑剂制备成本提供理论依据。

1 材料与方法

1.1 实验原料

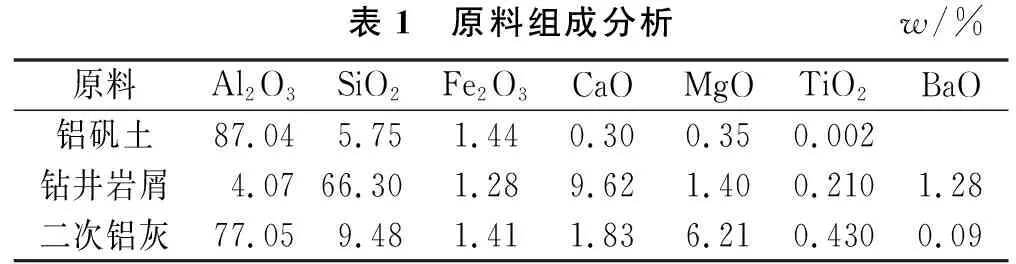

铝矾土来源于巩义市兴松矿产有限公司,二次铝灰来源于重庆某铝合金加工企业,钻井岩屑来源于川南地区页岩气开发现场,甲基纤维素(分析纯)购置于成都市科隆化学品有限公司。其原料组成见表1。

表1 原料组成分析w/%原料Al2O3SiO2Fe2O3CaOMgOTiO2BaO铝矾土87.045.751.440.300.350.002钻井岩屑4.0766.301.289.621.400.2101.28二次铝灰77.059.481.411.836.210.4300.09

1.2 原料预处理

二次铝灰中的有害成分为氮化铝(AlN),AlN具有典型的高渗性和高活性,室温下可与水反应,生成有毒有害、强烈刺激性气味的氨气,不仅会对人的健康产生影响,还会造成大气污染。取适量铝灰置于KSL1750X型箱式炉中,升温速率20 ℃/min,煅烧至1 000 ℃,并恒温30 min,去除铝灰中的AlN,以降低制粒过程环境污染风险。

采用KSL1750X型箱式炉在800 ℃下对钻井岩屑进行煅烧。采用干法球磨将煅烧后的钻井岩屑原料磨至0.045 mm以下。

1.3 样品制备

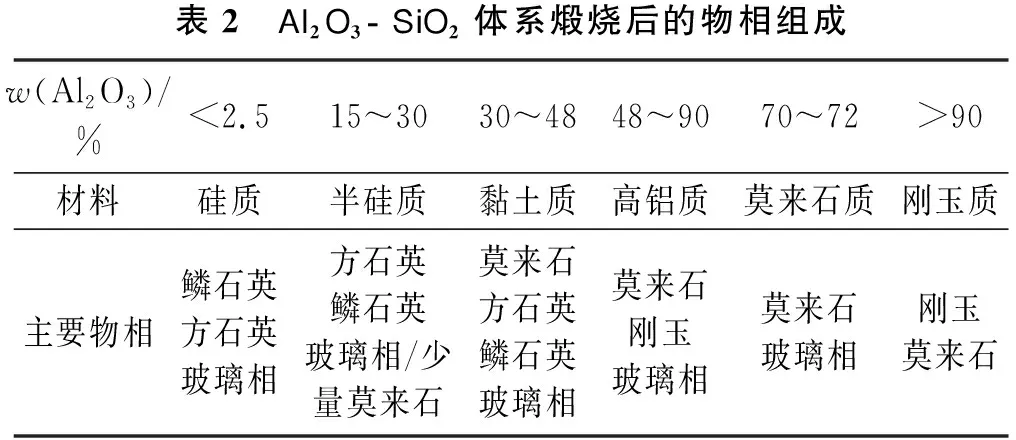

陶粒支撑剂的抗压强度和体积密度由原材料中Al2O3和SiO2含量所决定。Al2O3- SiO2体系材料煅烧后物相组成见表2[14]。由表2可知,当原料中Al2O3质量分数为48%~90%时,煅烧后主要物相为莫来石和刚玉,可在支撑剂烧结中起到骨架作用。适宜的Fe2O3、BaO、CaO等金属氧化物作为烧结助剂,有利于液相的生成,促进烧结体致密。

表2 Al2O3- SiO2体系煅烧后的物相组成w(Al2O3)/%<2.515~3030~4848~9070~72>90材料硅质半硅质黏土质高铝质莫来石质刚玉质主要物相鳞石英方石英玻璃相方石英鳞石英玻璃相/少量莫来石莫来石方石英鳞石英玻璃相莫来石刚玉玻璃相莫来石玻璃相刚玉莫来石

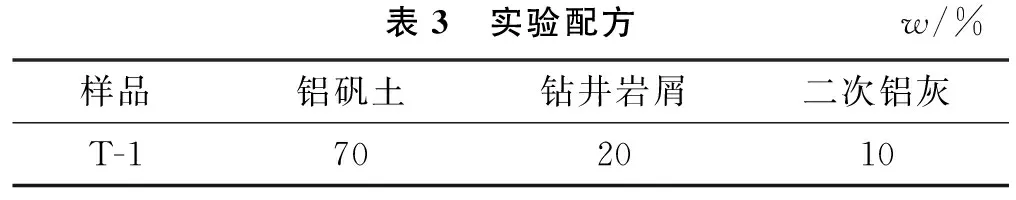

相关文献表明[15],制备陶粒支撑剂的原料中Al2O3质量分数为46%~77%,SiO2质量分数为12%~55%,其他(Fe2O3+BaO+CaO+MgO+TiO2)质量分数为0%~10%。依据原料组分要求配比计算,设计出实验配方,如表3所列。表4所列为实验配方的化学组成。由表4可知,该实验配方满足制备中低密度陶粒支撑剂化学组成要求。

表3 实验配方w/%样品铝矾土钻井岩屑二次铝灰T-1702010

表4 实验配方化学组成w/%样品Al2O3SiO2Fe2O3CaOMgOTiO2BaOT-169.4518.231.412.321.150.090.27

按表3的实验配比称取各种原料(粉体总质量2.5 kg),同时称取混合粉体质量分数为0.5%的甲基纤维素;将准备好的原料放入强力混料机中,根据成球情况及球体粒径大小,调整水的加入量,获得生料球;将所制成的生料球置于101型电热鼓风干燥箱中,在105 ℃下烘干至恒量后,用0.25~0.38 mm筛网筛分,得到0.25~0.38 mm粒径的生料球;称取5份等量生料球与0.048 mm刚玉砂按质量比1∶2混合,置于方形刚玉匣体中,放入KSL1750X型箱式炉中升温煅烧,升温速率为5 ℃/min,分别煅烧至1 220 ℃、1 240 ℃、1 260 ℃、1 280 ℃、1 300 ℃、1 320 ℃和1 340 ℃后,恒温1 h,随炉冷却至室温,即得所需样品支撑剂。

1.4 性能检测及表征

根据SY/T 5108-2014《水力压裂和砾石充填作业用支撑剂性能测试方法》[16],对制备的陶粒支撑剂抗破碎能力、体积密度等指标进行测试;采用荷兰帕纳科公司X Pert PRO MPD型X射线衍射仪,对支撑剂样品进行晶相构成分析;采用扫描电子显微镜能量色谱仪(FEI Quanta 650 FEG)观察支撑剂的晶相组织结构和支撑剂微区成分元素种类与含量。

2 结果与讨论

2.1 钻井岩屑预处理对支撑剂性能的影响

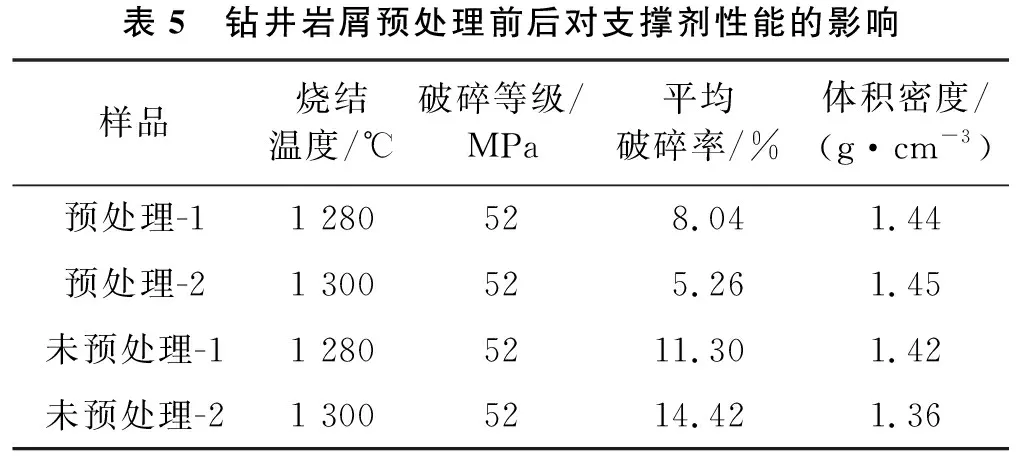

表5所列为在相同配比、烧结温度下钻井岩屑预处理前后陶粒支撑剂的产品性能。由表5可知,是否对钻井岩屑进行预处理,对陶粒支撑剂的产品性能影响较大。这是因为钻井岩屑相较其他原料成分更为复杂,除含有Fe2O3、BaO、 CaO、MgO、 TiO2等金属氧化物外,还含有石油溶剂、天然有机物等“脏物”。若未对钻井岩屑进行预处理,这部分有机“脏物”会在支撑剂坯料烧结过程中焚毁,形成宏观气孔。当气孔大于周围晶粒粒径时,气孔曲率呈凹形,气孔收缩驱动力将减少,后续烧结过程中气孔往往不能愈合[14]。宏观气孔的形成造成支撑剂内部缺陷,较大程度地影响支撑剂的质量性能。因此,利用钻井岩屑为原料制备陶粒支撑剂,须对钻井岩屑进行高温预处理,以降低岩屑中有机物对后续生胚烧结的影响。

表5 钻井岩屑预处理前后对支撑剂性能的影响样品烧结温度/℃破碎等级/MPa平均破碎率/%体积密度/(g·cm-3)预处理-11 280528.041.44预处理-21 300525.261.45未预处理-11 2805211.301.42未预处理-21 3005214.421.36

2.2 烧结温度对支撑剂体积密度及破碎率的影响

相关文献表明[8-9],烧结温度在1 200~1 400 ℃时,有利于刚玉相与莫来石相生成。莫来石相和刚玉相含量与结晶度会直接影响支撑剂的力学性能。因此,根据实验配方化学组成,选择1 240~1 340 ℃温度范围,研究烧结温度对支撑剂产品质量关键指标的影响。

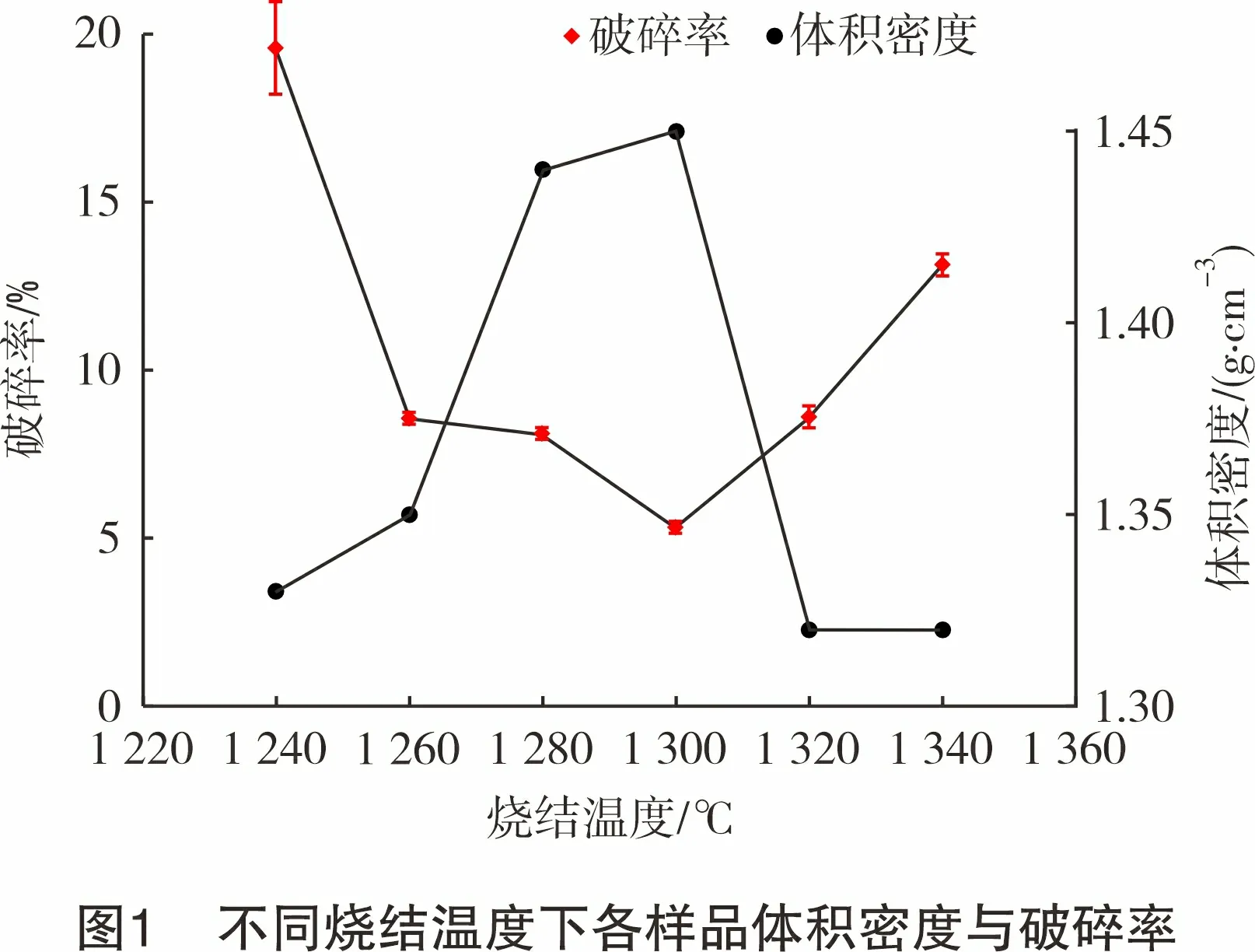

图1所示为添加钻井岩屑和二次铝灰后,在1 240~1 340 ℃下陶粒支撑剂的体积密度和在52 MPa闭合压力下的破碎率。由图1可知,随着烧结温度的升高,支撑剂的体积密度呈现先增加后降低的趋势,闭合压力破碎率呈现先下降后升高的趋势。这是因为在烧结过程中,在相同铝含量条件下,铝硅与原料中BaO、CaO等助熔成分相互作用,形成二元、多元甚至更复杂的低共融物液相[17]。低共融物液相数量和扩散速率随着烧结温度的升高而不断增加。液相烧结有助于烧结体的致密化,其机理在于液相扩散到固相颗粒之间,在毛细管力作用下依次发生颗粒重排、溶解-析出,随着烧结的持续进行,晶粒长大黏结、液相填充孔隙,从而使烧结体逐渐致密化[18-19],所以样品体积密度升高,而闭合压力下破碎率降低(如图1中1 240~1 300 ℃)。但随着温度的持续升高(如图1中1 320 ℃和1 340 ℃),过量的液相加快了固相颗粒的溶解和迁移速度,样品内晶体颗粒发生异常长大,颗粒间留下较大孔隙,造成支撑剂大气孔的出现,支撑剂闭合气孔不断增多,必然会导致支撑剂体积密度出现下降趋势[20],同时由于胚体中闭合气孔的大量产生,当支撑剂受外力破碎时,过多的气孔容易构成应力集中点而形成裂纹源,对抗破碎能力产生不利影响[20]。

对最佳烧结温度下所制备的支撑剂进行产品性能测试,结果见表6。由表6可知,在1 300 ℃最佳温度下,以钻井岩屑和二次铝灰为原料所制备的支撑剂性能符合SY/T 5108-2014标准对0.38 mm/0.25 mm高强度陶粒产品的质量要求。

表6 最佳烧结温度下陶粒支撑剂产品质量检测结果烧结温度/℃破碎等级/MPa平均破碎率/%体积密度/(g·cm-3)视密度/(g·cm-3)浊度/NTU圆球度酸溶度/%1 300525.261.452.8964.6>905.73

2.3 影响机理分析

2.3.1烧结温度对支撑剂晶相组成的影响

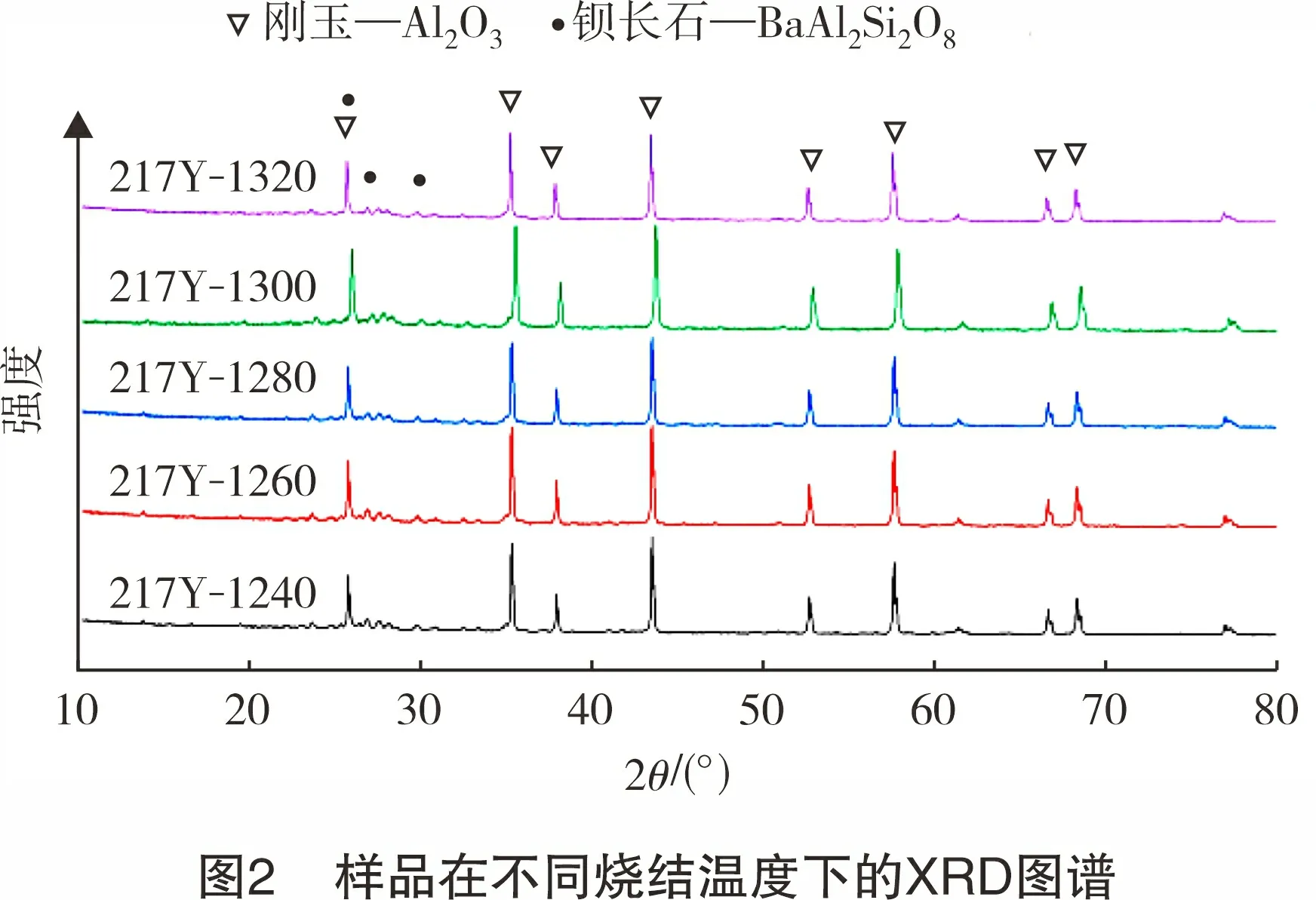

图2所示为添加钻井岩屑和铝灰后,不同烧结温度下支撑剂样品的XRD图谱。由图2可知:不同烧结温度下,支撑剂的主晶相均为刚玉相,次晶相为钡长石相;随着烧结温度的升高,刚玉晶体衍射峰强度呈现先增高后降低的趋势(如26°、35°、43°),在1 260 ~1 300 ℃,刚玉衍射峰强度相对较高。这是因为烧结温度较低时,液相产生量相对较低,较少的液相不利于扩散和传质,致使晶粒生长非常缓慢,不利于刚玉晶化[19]。随着温度的持续升高,可能造成过多液相生成,使得部分刚玉晶粒溶于液相中,发生溶解-沉淀,导致刚玉晶粒数量减少、晶粒尺寸增加和晶粒形状改变[19]。

2.3.2烧结温度对支撑剂显微结构的影响

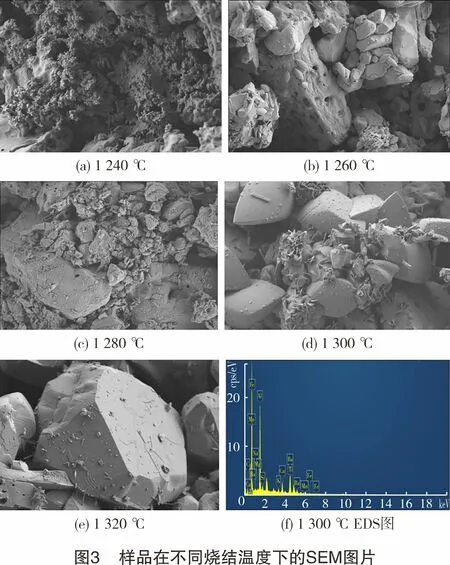

图3所示为添加钻井岩屑制备的支撑剂配料在不同烧结温度下的样品支撑剂破碎后断面的微观结构。由图3可见,烧结温度的变化对支撑剂微观结构的影响是显著的。具体来说,就是随着温度的升高,支撑剂断面处的气孔数量呈现先降低后升高的趋势,断面处结构由松散向致密转变,刚玉颗粒随温度升高而逐步长大。当烧结温度为1 300 ℃时,刚玉颗粒继续发育,大部分晶粒粒径为7~8 μm,断面凹凸不平,晶粒边界明显,无明显玻璃相存在,这说明支撑剂的断裂过程相对于平滑断面需要更多能量[7],同时也表明样品的强度较高。当烧结温度升至1 320 ℃时,部分刚玉颗粒出现异常长大,晶粒粒径达18~20 μm,在刚玉颗粒之间留下较大空隙,导致较大闭合气孔的出现,从而影响样品的力学性能。

与国内相关研究者所制备的支撑剂样品对比[21-23],利用钻井岩屑和二次铝灰替代部分铝矾土所制备的支撑剂样品断面的显微结构,主晶相为刚玉相,次晶相为钡长石相,并未生成莫来石棒晶,可能是由于原料中SiO2含量较少,且主要与Al2O3、BaSO4反应生成BaAl2Si2O8,六方钡长石因具有结构简单和对称性,形核动力学障碍小,总是优先析出[24],由于没有多余的SiO2,故无法生成莫来石棒晶。

3 结论与建议

(1) 以质量分数为70%的铝矾土、预处理后钻井岩屑为20%(w)、预处理后二次铝灰10%(w)为配方,并外掺混合粉体质量分数为0.5%的甲基纤维素为黏结剂,采用强力混料机制备0.38 mm/0.25 mm支撑剂生料球。以5 ℃/min的升温速率升至适宜温度并恒温1 h后,随炉冷却至室温,即得所需样品支撑剂。

(2) 掺加钻井岩屑制备陶粒支撑剂,须对钻井岩屑进行高温预处理,以降低岩屑中有机物等“脏物”对后续支撑剂生胚烧结的影响。

(3) 烧结温度是制备陶粒支撑剂的关键控制参数。随着烧结温度的升高,支撑剂内部产生的液相逐渐增多,液相有利于加快扩散和传质速率,促进支撑剂的致密化,但过多的液相会导致支撑剂膨胀变形,对抗破碎能力产生不利影响。

(4) 烧结温度为1 300 ℃时,所制备的支撑剂体积密度为1.45 g/cm3,52 MPa闭合压力下破碎率为5.26%,满足SY/T 5108-2014对0.38 mm/0.25 mm低密度高强度陶粒支撑剂产品的质量要求。

(5) 钻井岩屑中BaSO4可在高温下生成钡长石,钡长石的生成抑制了莫来石晶相的产生。建议在制备支撑剂前,对钻井岩屑通过浮选、离心分离等方式回收钻屑中的BaSO4,以降低BaSO4对支撑剂性能的影响。