回采工作面瓦斯抽采钻孔布置技术研究

李文正

(山西兰花科技创业股份有限公司伯方煤矿分公司,山西 晋城 048000)

1 工作面概况

伯方煤矿3206 综采工作面位于矿井二盘运输巷右翼,该工作面走向长度1475 m,倾向长度156 m。工作面开采3#煤层,煤层厚度3.32~7.56 m,均厚5.45 m,煤层倾角3°~6°,平均5°,煤层硬度系数0.3。工作面直接顶为粉砂岩,厚度5.6 m;基本顶为中粒砂岩,厚度4.8 m;直接底为细粒砂岩,厚度1.5 m;基本底为泥岩与砂质泥岩互层,厚度4.4 m。工作面最大绝对瓦斯涌出量为7.63 m³/min,煤层透气性系数0.28 m2/MPa2·d,百米钻孔初始瓦斯涌出量0.046 2 L/min·hm,衰减系数0.028 7 d-1,属典型高瓦斯工作面,且煤层硬度系数低、透气性差、瓦斯抽采困难。工作面瓦斯治理主要采取顺层钻孔瓦斯抽采及顶板高位裂隙钻孔瓦斯抽采,根据相邻的3207 工作面回采期间瓦斯治理效果得知,采取的顺层钻孔存在塌孔及漏气严重等情况,顶板高位裂隙钻孔存在瓦斯抽采纯量偏低情况。为避免同类问题出现在3206工作面,需研究各项瓦斯治理措施存在的问题,并研究优化方案[1-3],以确保瓦斯治理的效果。

2 顺层钻孔抽采存在问题分析与优化

2.1 顺层钻孔抽采存在问题分析

根据顺层钻孔施工工艺及预抽原理,对顺层钻孔采取了孔内窥视、封孔效果及管路连接方面的分析:

1)在钻孔窥视方面,钻孔成孔并全部退杆后,立即采用CXK12 矿用钻孔窥视仪窥视孔内情况。窥视结果发现,在钻孔成孔退杆后,即发生局部塌孔现象,距离孔口最近的塌孔发生在12~15 m 段,因塌孔堵死钻孔造成可窥视的最大深度仅为38 m左右。窥视结果表明,顺层钻孔因煤体松软,易发生塌孔、堵孔现象,导致下筛管深度受限,是影响顺层钻孔预抽效果的一个重要原因。

2)在钻孔封孔效果及管路连接方面,对抽采过程中的钻孔漏气情况进行检查,发现存在以下几个方面的问题:① 钻孔封孔深度为8 m,该封孔深度无法对孔口破碎范围及破碎区以里的裂隙区实现全程封堵,导致抽采过程中从孔口煤壁向孔内漏气,降低了抽采负压及瓦斯抽采浓度;② 孔内套管连接方式为PVC 管插管的方式进行连接,连接不够牢固导致气密性相对较差,加上后期受煤壁变形挤压影响,易发生管路变形甚至从连接处脱落,导致有效抽采深度降低;③ 用于连接各顺层钻孔抽采管路的管箍皮垫易老化,导致后期管路漏气较多,影响抽采负压。

2.2 顺层钻孔抽采措施优化

2.2.1 顺层钻孔护孔措施优化

由于煤层硬度系数较低,加上钻进过程中对煤体的扰动,导致钻孔成孔退杆后易发生塌孔现象,采用常规下筛管护孔较为困难,且下筛管深度受限,难以达到护孔的要求。为此,研究一套压风钻进以及钻杆内下筛管的技术,并首先在地面进行可行性试验,具体试验内容:1)采用与顺层钻孔孔径一致的有机玻璃管,并在管内充填松软的煤屑,长度与顺层钻孔深度一致。2)在管内每30 m 安装一个压力传感器,以采集不同孔深处的压力数据。3)在有机玻璃管中部安装一个微型摄像头,记录压风钻进过程中煤粉在孔内钻杆与孔壁间的运动规律。4)在有机玻璃管内实施钻进过程以及退杆过程中在钻杆内下筛管的试验。试验结果表明,采用直径32 mmPVC 筛管通过成孔退杆后立即下管,可实现钻孔全程下筛管,实现顺层钻孔的全程护孔,有效防止塌孔,保证有效预抽深度。

2.2.2 封孔与联孔措施优化

通过在3206 工作面运输顺槽试验不同深度的封孔预抽效果,试验结果表明,封孔深度达到12 m以后能够杜绝顺层钻孔封孔段煤壁漏气问题。为保证后期预抽防漏气的可靠性,将封孔深度确定为16 m,采用“两堵一注”封孔工艺,孔口以里8~16 m段进行封孔。

针对PVC 管插管连接存在的管路变形及脱落问题,将PVC 管更换为高压胶管,连接方式优化为环形卡连接。更换为高压胶管后,管路耐压能力强且不会压裂,环形卡连接牢固可靠,不会出现脱落问题。

针对各支管连接存在的管箍皮垫易老化导致的漏气问题,将连接管箍优化为法兰盘连接,可保证钻孔预抽期内各支管连接的密封性。

3 顶板裂隙钻孔抽采存在问题分析与优化

3.1 顶板裂隙钻孔抽采存在问题分析

由于工作面顶板岩层层理较发育,工作面回采后顶板垮落较为充分,加上部分顶板裂隙钻孔设计层位不合理,未达到设计高度的钻孔易发生随顶板下沉现象,导致抽采失效。根据以往工作面顶板裂隙钻孔抽采瓦斯纯量数据可知,单孔抽采纯量通常在5 m³/min 以下,难以满足采空区瓦斯治理要求,是上隅角及回风流瓦斯浓度偏高的一个主要原因。其次是钻场布置不合理,顶板裂隙钻孔设计孔深为115~120 m,钻场间距为80 m,因此,每组钻孔的超前覆盖区域为35~40 m,单孔有效抽采距离较短,钻孔利用率较低。此外,因钻场间距较大,只能采用单个钻场逐个抽采的方式,存在上一循环钻孔已塌孔,而下一循环钻孔无法抽采到该区域的问题。因此,必须优化钻场间距,并修改钻孔参数,以确保顶板裂隙钻孔瓦斯抽采的高效性。

3.2 钻孔参数优化方案

钻孔参数优化前,设计终孔距煤层顶板垂高为16~28 m。为确保钻孔有效抽采段位于顶板裂隙带内,通过对工作面采高、顶板各岩层物理力学特征计算得知,工作面回采后顶板垮落带高度为18~24 m,裂隙带高度为18~40 m 区域,垮落高度呈工作面中部向两巷方向逐渐降低的趋势。因此,根据顶板垮落高度规律,将顶板裂隙钻孔参数修改为终孔距煤层顶板垂高20~35 m。

3.3 钻场布置优化

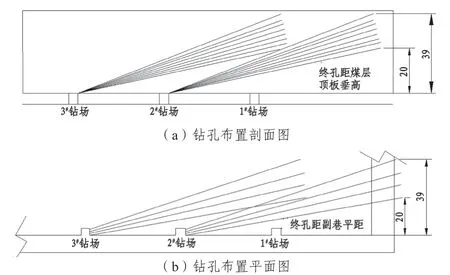

为充分发挥钻场的作用,有效提高每组钻孔的抽采能力,通过结合每组钻孔的有效抽采距离,在钻孔深度不变情况下将钻场间距调整为50 m,使每组钻孔能够有效覆盖前两个钻场。此外,钻场间距调整为50 m 后,可采取两个钻场通过联管的方式进行同时抽采,避免出现抽采空白区域的情况,实现连续瓦斯抽采,降低采空区瓦斯浓度,从而降低工作面上隅角及回风流瓦斯浓度。优化后的钻孔及钻场布置如图1。

图1 顶板裂隙钻孔及钻场优化后布置图(m)

4 效果分析

4.1 顺层钻孔优化后效果分析

按照顺层钻孔措施优化方案,将封孔与联孔措施优化后,在3206 工作面运输顺槽进行现场实施,并对实施后的2021 年6 月至2022 年2 月间逐月平均瓦斯抽采浓度进行数据采集,同时对采用普通封孔及联孔工艺的3207 工作面2021 年3 月至7 月间顺层钻孔预抽情况进行统计。优化前后的抽采效果对比如图2。

图2 顺层钻孔优化前后瓦斯抽采浓度柱状图

由图2 可知,采用普通封孔及联孔工艺的3207工作面顺层钻孔最高瓦斯抽采浓度21%,5 个月后下降至7.5%,不仅抽采浓度偏低,而且抽采浓度衰减较快。3206 工作面的顺层钻孔通过对钻孔护孔、封孔及联孔方面进行优化后,最高瓦斯抽采浓度达到34%,9 个月后下降至22%,优化后的顺层钻孔不仅瓦斯抽采浓度大幅提高,而且能够维持长期较高的瓦斯抽采浓度,优化后效果明显。

4.2 顶板裂隙钻孔优化效果分析

按照顶板裂隙钻孔措施优化方案,在3206 工作面回风顺槽进行方案实施,并对同时抽采的3 号钻场、4 号钻场内钻孔瓦斯抽采纯量进行统计,绘制了图3 所示的数据变化曲线图。

图3 3206 工作面顶板裂隙钻孔瓦斯抽采纯量变化曲线图

由图3 可知,3206 工作面顶板裂隙钻孔按照优化方案实施后,3 号钻场内最高瓦斯抽采纯量达到11.4 m³/min,其平均瓦斯抽采纯量计算结果为7.6 m³/min;4 号钻场内最高瓦斯抽采纯量达到13.5 m³/min,其平均瓦斯抽采纯量计算结果为8.3 m³/min。与优化之前的平均瓦斯抽采纯量不足5 m³/min 有大幅提高。此外,3 号、4 号钻场同时抽采,抽采效率成倍提升。

4.3 工作面上隅角及回风流瓦斯治理效果分析

为验证顺层钻孔及顶板裂隙钻孔优化后工作面瓦斯治理的效果,对3206 工作面回采期间的上隅角及回风流瓦斯浓度进行采集统计,统计结果如图4。

图4 3206 工作面上隅角及回风流瓦斯浓度情况

根据3206 工作面上隅角及回风流瓦斯浓度数据统计可知,2022 年1 月12 日至2 月12 日工作面回采期间,上隅角最高瓦斯浓度0.67%,平均瓦斯浓度0.48%,;回风流最高瓦斯浓度仅在1 月19 日老顶来压期间达到0.6%,其余时间最高瓦斯浓度不超过0.5%,平均瓦斯浓度0.36%。工作面上隅角及回风流最高瓦斯浓度均未因超限影响工作面安全生产。

5 结论

采取孔内下筛管可有效防止塌孔;将PVC 管更换为高压胶管,并优化连接方式,可保证抽采管路连接的气密性;适量加深封孔深度,可有效解决孔壁漏气问题;通过缩小钻场间距、调整终孔距煤层距离以及两个钻场同时抽采等措施,可实现顶板裂隙带瓦斯连续抽采,保证较高的瓦斯抽采纯量,解决工作面及回风流瓦斯浓度较高问题。通过对顺层钻孔抽采措施优化及顶板裂隙钻孔布置优化后,工作面瓦斯治理效果显著,未出现瓦斯超限情况,实现工作面安全高效生产。