复杂条件下大断面巷道双向开口施工工艺

刘瑞军

(山西煤炭进出口集团左云韩家洼煤业有限公司,山西 大同 037100)

1 概况

山西煤炭进出口集团左云韩家洼煤业有限公司韩家洼煤矿203 运输顺槽位于井田二采区,设计掘进长度919 m,宽度5.0 m,高度4.5 m。巷道北部为韩家洼煤矿开采边界,东部50 m 处为202 工作面采空区,南部为二采区大巷。

203 运输顺槽从南二采区胶带大巷开口施工,掘进煤层为22#层。伪顶平均厚0.3 m,岩性为碳质泥岩及粉砂岩;直接顶为砂质泥岩、碳质泥岩,厚1.10 m;基本顶为砂砾岩及粗细砂岩,厚4.20~26.93 m,一般4~6 m,稳定性好。

2 巷道开口施工方案对比分析

为缩短203 运输顺槽开口施工工期,保证巷道安全高效掘进,对巷道施工方案进行分析对比[1-5]。

2.1 施工方案

2.1.1 方案一 先施工运料绕道

1)203 运输顺槽先从采区辅运巷开口施工203运料绕道,运料绕道施工长度为150 m,然后反掘203 运输顺槽机头硐室段,反掘长度为120 m,机头硐室段施工到位后再施工辅皮联巷,最后掘进正巷。

2)施工期间在运料绕道内、采区辅运巷以及3#联巷各安装一部SSJ-800 型带式输送机出煤,施工机头硐室段时安装一部带式输送机。在采区辅运巷安装2 台55 kW 局部通风机供风。

2.1.2 方案二 先施工辅皮联巷(4#联巷)

1)先从采区辅运巷开口施工4#联巷形成运料系统,联巷施工到位后再从辅运巷开口施工203 运料绕道,绕道施工到位后反掘203 运输顺槽机头硐室段,最后施工正巷。

2)在掘进4#联巷时,在采区辅运巷、3#联巷各安装一部带式输送机出煤;当4#联巷施工到位后,将3#联巷内带式输送机拆装至4#联巷内,然后将辅运巷内带式输送机机头安装至运料绕道开口处,皮带尾与4#联巷带式输送机搭接联合出煤。

2.1.3 方案三 双向开口施工

1)从采区胶带大巷对4#联巷开口施工,开口到位后反掘203 运输顺槽机头硐室段,最后反掘203 运料绕道。

2)巷道掘进期间,在采区皮带巷进风流中安装2 台55 kW 局部通风机,4#联巷掘进时采用耙岩机与盘区皮带巷联合出煤。掘进机头硐室段时,在巷道内安装一部SSJ-800 型带式输送机与盘区带式输送机搭接联合出煤。

2.2 施工方案对比分析

1)方案一、二,巷道开口空间大、施工条件相对较好;但巷道施工期间安装的设备数量多,煤矸运距长,设备管理、劳动作业强度大,通风距离长,通风阻力大。在203 运输顺槽机头硐室段施工到位后,需二次挑顶施工,增加了巷道支护成本费用,且挑顶施工危险系数高。

2)方案三,实现了大断面超高巷道一次性成型,避免了二次挑顶施工时顶板破碎、支护成本费用高、支护难度大等难题。同时,施工期间仅需安装一部带式输送机即可,减少了设备安装数量,通风路线短、风阻小。

通过对比分析,决定对203 运输顺槽开口段采用双向开口施工工艺。

3 双向开口施工工序

3.1 前期准备工作

1)先由地测科现场给定203 运输顺槽机头硐室段开口位置,在盘区皮带巷上方搭设长度为6.0 m、宽度为5.0 m(皮带巷宽度)的工作盘。

2)工作盘采用直径为300 mm 原木搭设而成,采用3 根长为1.8 m 原木以及爪钉施工工作盘腿,盘腿呈交叉十字形,共计6 个,每2 个为一组。盘腿施工后,在每一组盘腿上搭设一根长度为4.5 m圆木形成盘基架。

3)盘基架施工完后,在其上方铺设原木并采用爪钉进行固定,工作盘搭设高度为1.8 m。工作盘搭设完成后,再沿胶带输送机中心线施工漏煤眼,漏煤眼为长×宽=1.5 m×1.0 m。同时,在203 运输顺槽机头开口侧安装一部矿用隔爆型耙岩机。

3.2 挑顶施工

1)由于203 运输顺槽机头硐室施工高度为5.0 m,而采区皮带巷高度为4.0 m,所以需对采区皮带巷顶板进行挑顶施工,采用松动爆破挑顶施工工艺。

2)挑顶长度及宽度为5.0 m,挑顶高度为1.0 m,共计布置5 排松动爆破钻孔,钻孔深度为1.0 m,直径为30 mm,每排布置5 个,钻孔间排距为1.0 m,钻孔与顶板布置仰角为82°。

3)每个爆破孔内填装一支矿用乳化炸药及一支毫秒延期电雷管,爆破炮孔数量为5 个,爆破后及时对顶板施工锚杆(索)永久支护。

3.3 分层爆破施工工艺

采区运输大巷挑顶完成后,从运输巷开口施工4#联巷。为了提高巷道施工效率以及降低超高巷道支护难度,决定采用分层爆破施工工艺。

1)4#联巷沿采区运输巷挑顶后的顶板进行开口,上分层采用光面爆破施工工艺,施工断面为宽×高=5.5 m×3.5 m,下分层采用松动爆破施工工艺,施工断面为宽×高=5.5 m×1.5 m。

2)上分层掘进长度为15 m,全断面共计布置40个爆破钻孔。其中掏槽孔8 个,深度为2.0 m,单孔装药量为1.2 kg;辅助孔14 个,周边孔18 个,辅助孔及周边孔深度为1.8 m,单孔装药量为0.9 kg。

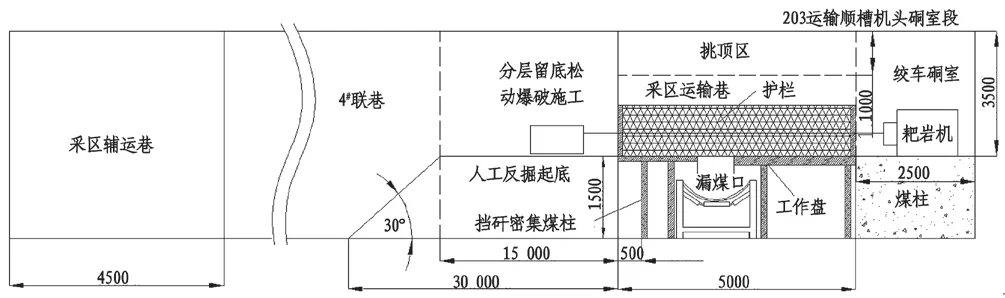

3)上分层单茬光面爆破施工后,采用耙岩机进行排矸。当上分层掘进15 m 后,以10°俯角下山掘进,掘进15 m 揭露煤层底板后近水平掘进,15 m 后4#联巷断面规格宽×高=5.5 m×3.5 m。如图1。

图1 机头硐室段双向开口施工平面示意图(mm)

4)4#联巷下山掘进到位后,从联巷15#处向采区运输巷反掘,对联巷留底区进行施工,采用松动爆破施工工艺,起底深度为1.5 m,每排布置4 个爆破松动孔,孔深为1.2 m,装药量为0.3 kg。爆破后采用耙岩机进行排矸,直至留底区全部爆破完成。

5)4#联巷施工到位后,将耙岩机拆除并安装在工作盘对面侧,然后对203 运输顺槽机头硐室进行开口施工,施工工艺与4#联巷施工工艺相同。

4 应用效果

通过对203 运输顺槽机头硐室段施工工艺进行对比分析,确定采用双向开口施工工艺,现场实际应用取得了显著成效:

1)缩短了施工工期。202 运输顺槽机头硐室段采用传统施工工艺时,施工周期为42 d,而203 运输顺槽采用双开口施工工艺后施工周期为33.5 d,施工周期缩短了8.5 d。

2)减少了设备安装数量。与传统施工工艺相比,采用双向开口施工工艺后机头硐室段在施工过程中只需安装一部带式输送机,减少了巷道掘进期间设备安装数量,同时局部通风机安装在采区运输巷内,通风距离短、通风阻力小。

3)降低支护成本费用。230 运输顺槽机头硐室段长度按50 m 计算,采用传统施工工艺时需对机头硐室段顶板进行挑顶并重新支护,每米布置6 套锚杆1 根W 型钢带和1 根锚索,支护成本费用为0.13万元,50 m 长度总支护费用为6.5 万元;每班配备4 人进行挑顶施工,挑顶周期为12 d,人工费用为2.3万元。而采用双向开口施工工艺后,避免了硐室段顶板挑顶施工工艺,减少支护、劳动费用9.8 万元。

4)保证了施工安全。采用传统施工工艺时需对机头硐室段顶板进行二次挑顶施工,受爆破震动影响挑顶区顶板围岩破碎严重,在二次挑顶过程中很容易出现顶板垮落事故,而采用分层施工工艺后实现了大断面巷道一次性成型,避免了巷道二次挑顶,提高巷道施工安全系数。

5 结语

203 运输顺槽机头硐室段施工断面大、施工条件复杂,通过对其施工工艺进行合理优化,缩短了大断面巷道施工周期,降低了支护及劳动成本费用,解决了复杂条件下大断面巷道施工难度大、效率低等技术难题,取得了显著应用成效。