松散煤体巷道矿压显现规律及加固技术研究

吕大凯

(山西长平煤业有限公司,山西 高平 048400)

1 工程概况

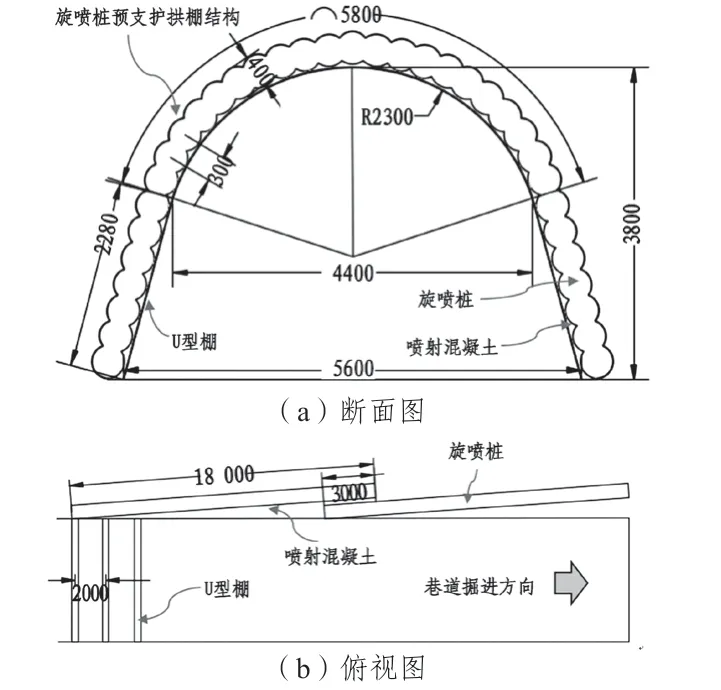

晋能控股煤业集团长平煤业1#轨道石门布置在3#煤层内,盖山厚度680~733 m,位于一采区东部,巷道东侧为采区保护煤柱,西侧为规划的1#运输石门,南侧与副斜井相接,井下位置详情如图1(a)。3#煤层最大厚度6.23 m,煤层结构4.57 m(0.11 m)1.38 m。3#煤层基本顶为砂质泥岩,厚6.13 m,普氏硬度平均4.9,抗压强度4.90~104.30 MPa,平均48.79 MPa,抗拉强度0.20~5.20 MPa,平均为1.81 MPa;直接顶为泥岩,厚1.90 m,普氏硬度平均3.53,抗压强度4.30~70.50 MPa,平均35.41 MPa,抗拉强度0.20~1.50 MPa,平均0.84 MPa;直接底为泥岩,厚2.50 m,普氏硬度平均3.5,抗压强度5.6~77.2 MPa,平均35.34 MPa,抗拉强度0.5~2.2 MPa,平均1.17 MPa;基本底为砂质泥岩,厚3.95 m,普氏硬度平均4.18,抗压强度23.5~68.8 MPa,平均41.25 MPa,抗拉强度1.1~3.0 MPa,平均1.81 MPa。1#轨道石门沿3#煤层底板布置,巷道顶板及两帮均为煤体,较松散破碎。设计巷道采用拱形断面,净宽、净高=5.6 m、3.8 m,永久支护方式为“36U型钢棚+锚杆+喷浆”,钢棚排距800 mm,锚杆直径20 mm、长2.4 m。支护详情如图1(b)。

图1 1#轨道石门布置剖面图

2 巷道围岩变形特征研究

在1#轨道石门掘进初期对巷道表面变形量进行长时间的监测,测站布置在距开口位置100 m 处。通过为期300 d 的监测,得到巷道围岩变形规律如图2。由图可以看出,巷道顶底板移近及两帮移近变形具有明显的时效特性,随着成巷时间的延长,围岩收敛量逐渐增大。经过为期300 d 的监测,两帮收敛变形量881 mm,顶底板收敛变形量310 mm,两帮变形接近顶底板变形的3 倍。成巷的前30 d 内,两帮收敛变形量605 mm,顶底板收敛变形量248 mm,围岩变形已达到总体变形的70%左右。该阶段围岩变形速率较大,波动幅度大,变形速率逐渐减小。在成巷约60 d 时,巷道围岩变形速率迅速降低,且在60~300 d 期间的围岩变形量仅占总变形量的15%左右,表明巷道的变形可分为两个阶段,前60 d 的减速大流变阶段和60~300 d 的等速缓流变阶段。结合现场情况可知,该煤巷具有变形速度快、时间长、变形量大、支护系统破坏较多的特征,现有支护无法有效控制巷道围岩,急需更为合理高效的围岩控制方案。

图2 矿压监测结果

3 高压水平旋喷扩孔成桩现场试验

根据1#轨道石门掘巷初期矿压显现特征可知,巷道流变显现凸显,采用传统的架棚、锚喷等手段控制困难,围岩收敛变形较为严重,巷道在未投入使用前需多次返修,严重影响生产效率及安全。随着近年来对于深部软岩流变特性巷道控制技术的研究发展[1-2],注浆技术常用于巷道围岩的改性加强。以提高松散煤体自身物理力学性质为出发点,将注浆作为基本手段,并借鉴岩土工程中成熟的高压旋喷预注浆技术进行1#轨道石门围岩的控制。为考察高压旋喷注浆在松散煤层加固时的可行性,在1#轨道石门已掘段距开口130 m 处进行现场试验,通过初步试验观测松软煤层中旋喷桩的成桩质量、直径、渗透加固情况。旋喷工艺主要工序如图3 所示,先由钻具在煤帮上钻出一个近水平的钻孔,然后将钻具的钻头更换成高压旋喷头,将高压旋喷头送至钻孔底部,钻杆的尾部用高压管与高压水泵相连,高压管放入预制的水泥浆液中,开启高压水泵和钻具,钻杆不断缓慢回退,高压水泥浆由高压旋喷头喷出,浆液切削、冲蚀、渗透钻孔周围松散煤体,凝固后即为旋喷加固体。现场用钻头直径为123 mm,旋喷后断面呈现完整圆形,桩体直径达到420 mm 左右,水泥浆与钻孔黏结完全,质地坚硬,强度较高,基本满足预期设计。高压旋喷预加固松软煤层技术应用是可行的。

图3 水平旋喷桩工艺流程图

4 控制方案设计及可行性分析

4.1 控制方案设计

借鉴新奥法理论的要点[3-4],设计采用旋喷加固技术为主并辅以“U 型钢棚+喷砼”的松散煤巷控制技术。采用旋喷桩替代巷道浅部松散煤体,作为支护的主要结构,不仅能够控制开挖初期的快速流变,也可提高掘巷阶段围岩稳定性,降低冒顶风险。结合1#轨道石门巷道断面布置及旋喷桩现场试验结果,设计其支护详情如图4。旋喷桩沿巷道轴线方向施工,仰角控制在4°~5°,设计长度18 m,间距300 mm,预计成桩直径为400 mm,所有旋喷桩施工完成后形成拱棚结构。旋喷水泥浆液采用P.O 425 硅酸盐水泥,水灰比0.7:1,旋喷压力25 MPa。掘巷阶段每开挖2 m,在巷道表面喷射C20 混凝土,桩间凹陷找平后再喷50 mm 厚,表面喷层固结后进行U36 可缩性棚式支架施工,布置排距2.0 m。

图4 大流变巷道围岩控制方案示意图(mm)

4.2 可行性分析

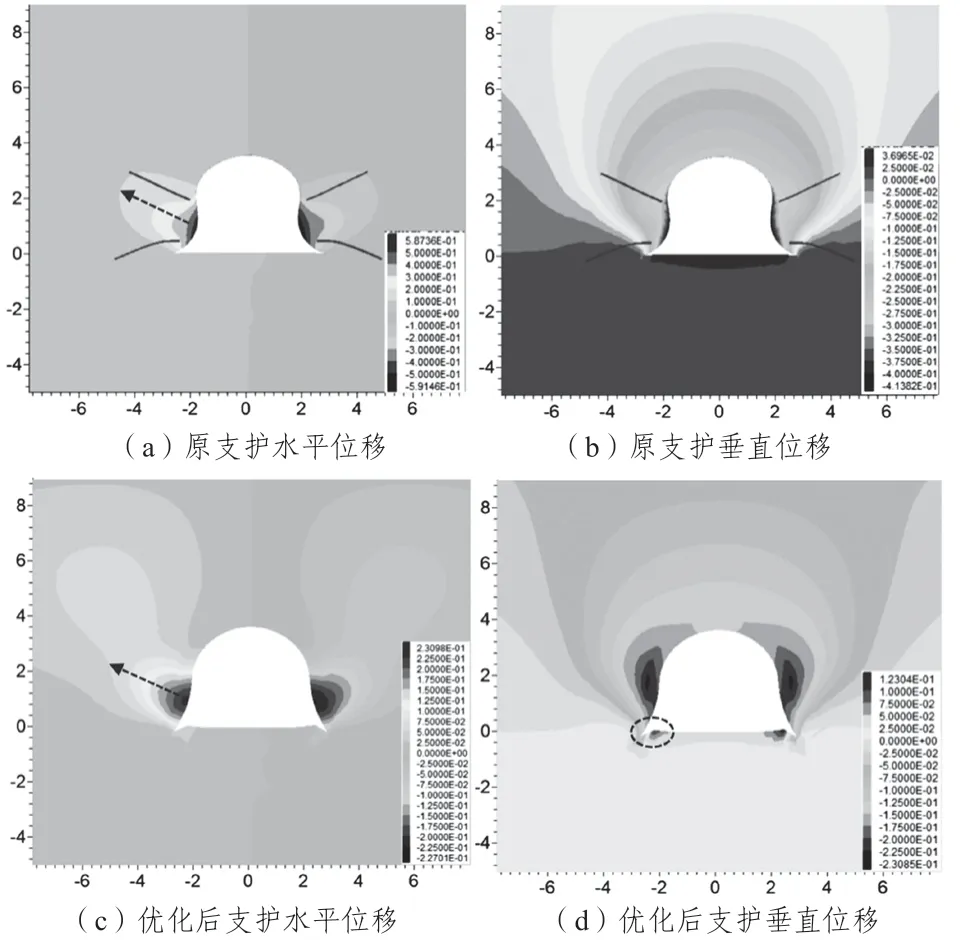

为进一步验证大流变煤巷采用高压水平旋喷桩控制的可行性,借助FLAC3D软件建立三维数值计算模型,进行原有支护及优化支护条件下的巷道开挖模拟。将旋喷桩区域采取网格加密处理,旋喷桩中部最小网格间距0.1 m。随着与旋喷桩距离的增大,网格尺寸逐渐增大。模型中煤体本构模型设为前期编制和验证好的改进型CVISC 流变模型,煤浆固结体的破坏符合摩尔库伦准则。通过数值模拟研究得到成巷期限为300 d 时巷道围岩位移分布情况如图5。在原“U 型钢棚+锚网”支护条件下,巷道开挖支护完成300 d 后,两帮围岩表现为向斜下方向挤出变形的特征,底板出现较为严重的底鼓变形,巷道左侧帮部、右侧帮部表面水平位移分别为587 mm、591 mm,两帮移近量达到1178 mm,两帮表面垂直位移达到414 mm,顶板表面垂直位移约350 mm,巷道底板整体底鼓37 mm。原支护条件下围岩变形较严重。采用高压水平旋喷桩加固后,两帮围岩变形形式同样为向斜下方向挤出,左侧帮部、右侧帮部表面水平位移分别为231 mm、227 mm,两帮移近量达到458 mm,相较于原支护降幅达到61.1%,两帮表面垂直位移最大为231 mm,相较于原支护降幅达到44.2%,底板整体底鼓量约为25 mm,底角处出现轻微的挤出变形。总体而言,支护效果显著提升,预计可有效控制松散煤岩的大流变破坏。

图5 原支护及优化支护条件下围岩位移分布

5 现场监测与稳定性分析

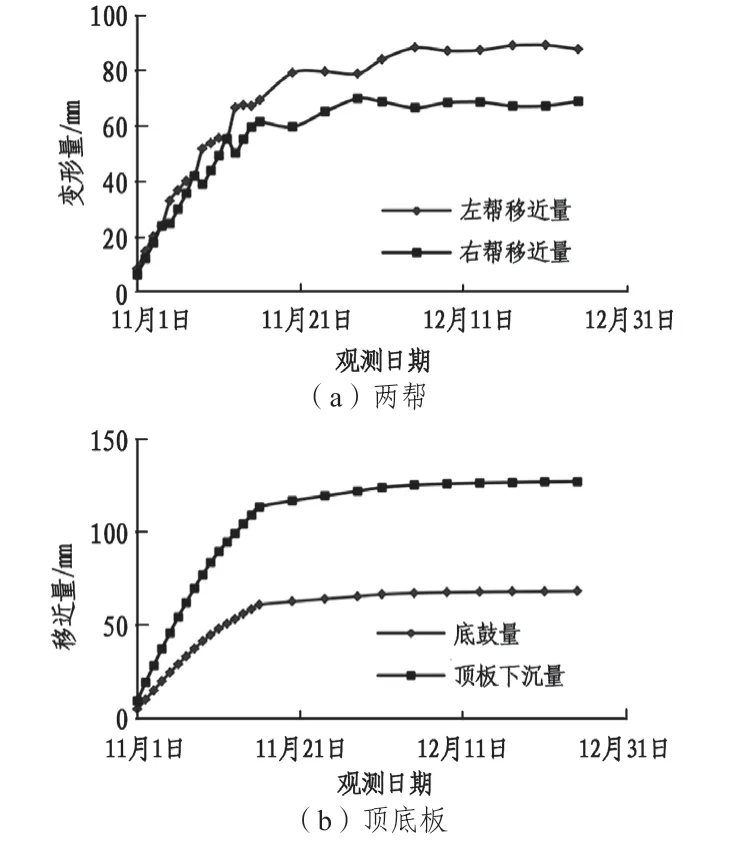

1#轨道石门采用高压水平旋喷桩支护技术新掘巷段进行矿压监测,得到其表面变形规律如图6。新掘段在成巷约20 d 后,巷道表面变形量基本趋于稳定。成巷40 d 后,围岩整体步入稳定状态,表面变形量不再变化,左帮变形量为82 mm,右帮62 mm,顶板115 mm,底鼓59 mm,围岩总体变形很小,巷道流变得到有效控制,支护效果达到预期目标。采用“高压旋喷桩+U 型钢棚+喷砼”支护技术可有效控制巷道的大流变破坏。

图6 优化支护方案新掘段变形规律

6 结语

以长平煤业1#轨道石门掘进施工为背景,通过现场调研、矿压监测、工业性试验、数值模拟等手段,进行松散煤体巷道围岩控制技术研究。矿压监测结果表明,煤巷具有变形速度快、时间长、变形量大、支护系统破坏较多的特征,现有“U 型钢棚+锚杆+喷浆”支护无法有效控制巷道围岩。提出了采用高压水平旋喷桩进行治理,设计具体的旋喷桩布置方案,通过数值模拟研究确定方案具有可行性,巷道表面变形量显著减小,成巷约40 d 后围岩整体稳定,达到了预期的围岩控制效果。