分层围岩体大断面切眼开挖支护方案研究

吴小兵

(山西乡宁焦煤集团毛则渠煤炭有限公司,山西 乡宁 042100)

1 工程概况

毛则渠矿目前主采2 号煤,211 工作面位于井田的南部,设计长度1430 m,西部256 m 为赵院村河流保安煤柱线,东部185 m 为209 综放工作面,南部为回风、轨道、运输大巷。211 工作面位于采区南翼,巷道布置沿2#煤层底板掘进。2#煤层平均厚度为7.06 m,上距K8 砂岩底32 m 左右,下距K7 砂岩顶5~6 m,距10#煤约43.0~45.0 m。顶板为泥岩、粉砂岩,局部有伪顶存在,厚度一般在1~2 m;基本顶为细粒砂岩,厚度一般在3~4 m;底板为泥岩、砂质泥岩。煤层f=1.7~2.4。根据以往生产经验及211 工作面运输巷、回风巷揭露情况, 211 工作面直接岩层围岩条件较复杂,表现出裂隙发育、裂隙水弱化破坏围岩等特征,易引发巷道的失稳破坏。为保障切眼的安全顺利施工,对其支护方案及掘进工艺展开研究。

2 分层围岩体大跨度切眼支护方案

211 工作面开切眼沿2#煤层底板掘进,设计断面宽、高=7.6 m、3.5 m,巷道直接顶板为厚度2.0~3.5 m 顶煤,在夹矸、节理的影响下表现出明显的分层特征,设计采用“预应力高强锚杆+预应力长锚索+钢筋网+钢带+单体柱”协同支护方案。

2.1 顶板锚杆稳定力学分析

为分析分层围岩体顶板岩层在锚杆支护作用下稳定性,依据力学理论中关于梁的假定建立力学分析模型[1],如图1(a)。

图1 锚固围岩体梁力学模型

锚固围岩体受力变形方程[2]:

式中:W为水平岩体梁挠度;E为岩体弹性模量;b为锚杆锚固范围;J为水平梁横截面惯性矩。

将顶板岩梁视为两端简支的结构,根据材料力学得到其力矩方程:

式中:q为顶板岩梁受到的均布载荷;Pm为锚杆提供的支护阻力;l为水平岩梁跨度;N为水平岩梁水平应力;该结构的边界条件为:W(x)|x=0=0;W(x)|x=l=0;设k2=N/EJ,解得水平梁挠度方程:

结合211 工作面顶板围岩条件,顶板岩层受到的垂直应力q=3 MPa,切眼跨度为7.6 m,水平岩梁跨度l=8 m,顶板岩层弹性模量E=1.07 GPa,锚杆锚固强度Pm=0.1 MPa,侧压系数λ=1.2。以顶板锚杆锚固厚度b=2 m 为例,为计算水平岩梁变形量,首先计算出惯性矩J=d(∑bi)3/12=0.667 m4,d为单位长度,取1 m;N=λdq∑bi=1.2×1 m×3 MPa×2.0 m=7.2 MPa;k2=N/EJ=7.2 MPa÷(1.07 GPa×0.667 m4)=0.010 088 m-2;k=0.100 439 m-1,sin(kl)=sin(0.100 439 m-1×8 m×180°/π)=0.72;cos(kl)=cos(0.100 439 m-1×8 m×180°/π)=0.69。

将上述参数代入式(3)可求得水平梁各处的挠度,换算得到此处的下沉量。

针对锚杆锚固长度为1.5 m、1.8 m、2.0 m、2.2 m、2.5 m、3.0 m 条件下分别进行计算,最终得到不同锚杆长度条件下顶板下沉量变化规律如图1(b)。可以看出,巷道中部顶板下沉量最大,锚杆长度越大,顶板整体下沉控制效果越好。锚杆长度为1.5 m、1.8 m 时,最大下沉量分别达到585 mm、320 mm,锚杆长度大于等于2.0 m 后,顶板最大下沉量小于200 mm,因此应选用2.0~2.5 m 的锚杆。结合该矿现有支护锚杆材料,确定顶板锚杆规格为Φ18 mm×L2100 mm。

2.2 锚索悬吊稳定性分析

参阅以往相关研究成果[3],针对锚杆锚固范围内分层围岩体顶板层状梁结构,顶板锚索的作用为水平梁体下方的作用反力Fc,同排锚索间布置间距为ai,水平层状梁力学分析模型如图2(a)。通过叠加梁力学理论、挠度方程计算得到锚索数量为1~5 根条件下顶板下沉量变化曲线如图2(b)。

图2 力学模型及分析结果

由图2(b)可以看出,在顶板锚索强力悬吊的作用下,顶板下沉量随着锚索数量的增加而逐渐减小,但是顶板锚索的增多将引起施工时间的滞后及成本的增加,因此应综合考虑巷道围岩条件、跨度、所需支护强度、成本等多方面因素来设计锚索间排距。顶锚索由三部分组成:托盘及外露长度通常为0.3 m;自由段长度可取顶板冒落拱高度,根据211 工作面开切眼顶板岩层岩性特征,取5.45 m;锚固段长度通常为1.8 m。因此顶板锚索长度不应小于7.55 m,因此设计顶板锚索长度8 m。

从顶板锚索能够承载分层围岩体自重的角度出发,计算公式:Fst×n≥K×a×x0×r∑bi,其中,a为巷道跨度,取8 m;n为顶板锚索数量;Fst为锚索拉拔力,取300 kN;K为安全系数,取1.5~2;x0为锚杆排距,取1.0 m;∑bi为顶板冒落拱高度,取5.45 m;r为顶板岩层容重,取25 kN/m3。计算可得n≥5.45,由此可知顶板锚索数量不应少于6根。综合考虑后设计顶板锚索规格为Φ17.8 mm×8000 mm,每排5 根。

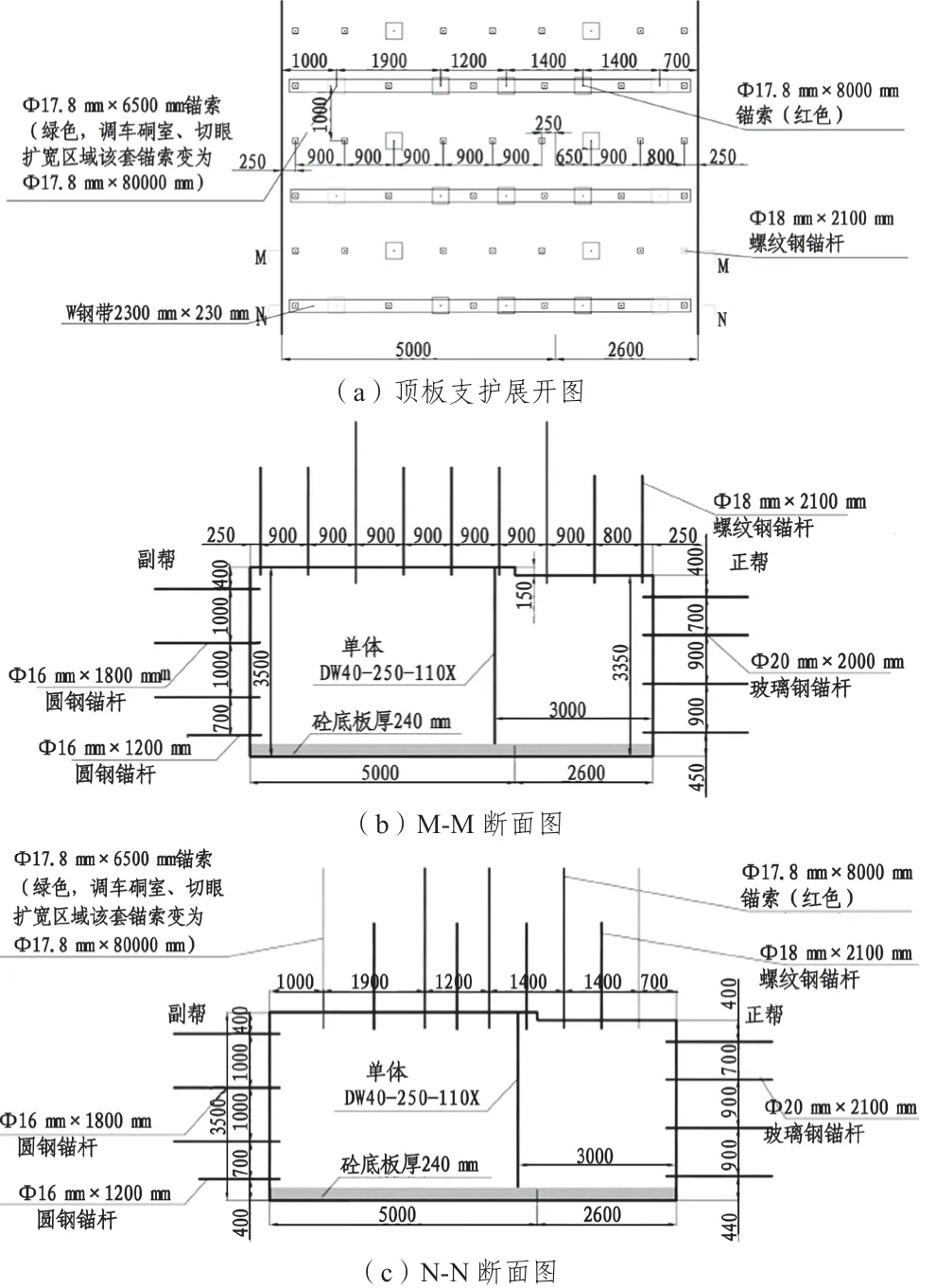

2.3 211 切眼支护方案

以矿井现有支护条件为基础,设计211 工作面开切眼锚网索联合支护方案。顶板采用螺纹钢锚杆,老塘帮采用圆钢锚杆,回采帮采用玻璃钢锚杆,锚索采用预应力钢绞线,单体柱规格为DW40-250-110X,巷道铺底采用C25 混凝土,厚度240 mm。锚杆锚索布置详情如图3。

图3 211 工作面开切眼支护方案示意图(mm)

3 切眼开挖方式数值模拟研究

为了实现大断面切眼巷道“掘进-支护”作业的高效协同,提出“优先进行小断面导硐开挖支护,然后扩刷形成大跨度切眼巷道”的掘进技术对策。设计以下三种开挖方案:方案一,7.6 m 一次开挖支护完成;方案二,初次开挖巷宽2.6 m,帮部扩刷宽度5.0 m;方案三,初次开挖巷宽5.0 m,帮部扩刷宽度2.6 m。为分析不同开挖方式切眼掘进期间围岩变形规律,以211 工作面切眼开挖支护为研究对象,采用模拟软件FLAC3D进行计算分析。通过模拟分析得到不同开挖方案围岩塑性区分布模拟结果如图4,巷道表面变形量数值模拟结果见表1。

表1 不同开挖方式巷道表面变形量数值模拟结果 mm

图4 不同开挖方式下围岩塑性区分布

根据图4 及表1 所示结果可以看出,方案一条件下,顶板破坏深度达到5.0 m,两帮约为1 m,底板1.5 m,巷道表面变形量也较大,顶板下沉量达到282 mm,表明大尺寸切眼巷道一次开挖对围岩扰动相对剧烈,围岩破坏最为严重,相对应巷道表面变形量也较大。方案二条件下,顶板岩层塑性破坏最大深度为3.5 m,顶板塑性破坏范围相对方案一明显减小,巷道表面变形量也明显降低,说明小断面开挖可减少对围岩的扰动,改善支护对围岩体的增益作用。方案三条件下,顶板岩层塑性破坏范围相对方案二进一步减小,巷道表面变形量也有些许降低,进一步说明,小断面开挖-支护后扩帮开挖-支护有利于改善围岩塑性破坏程度、变形情况。总体而言,开挖方案三最为可行。

4 应用效果分析

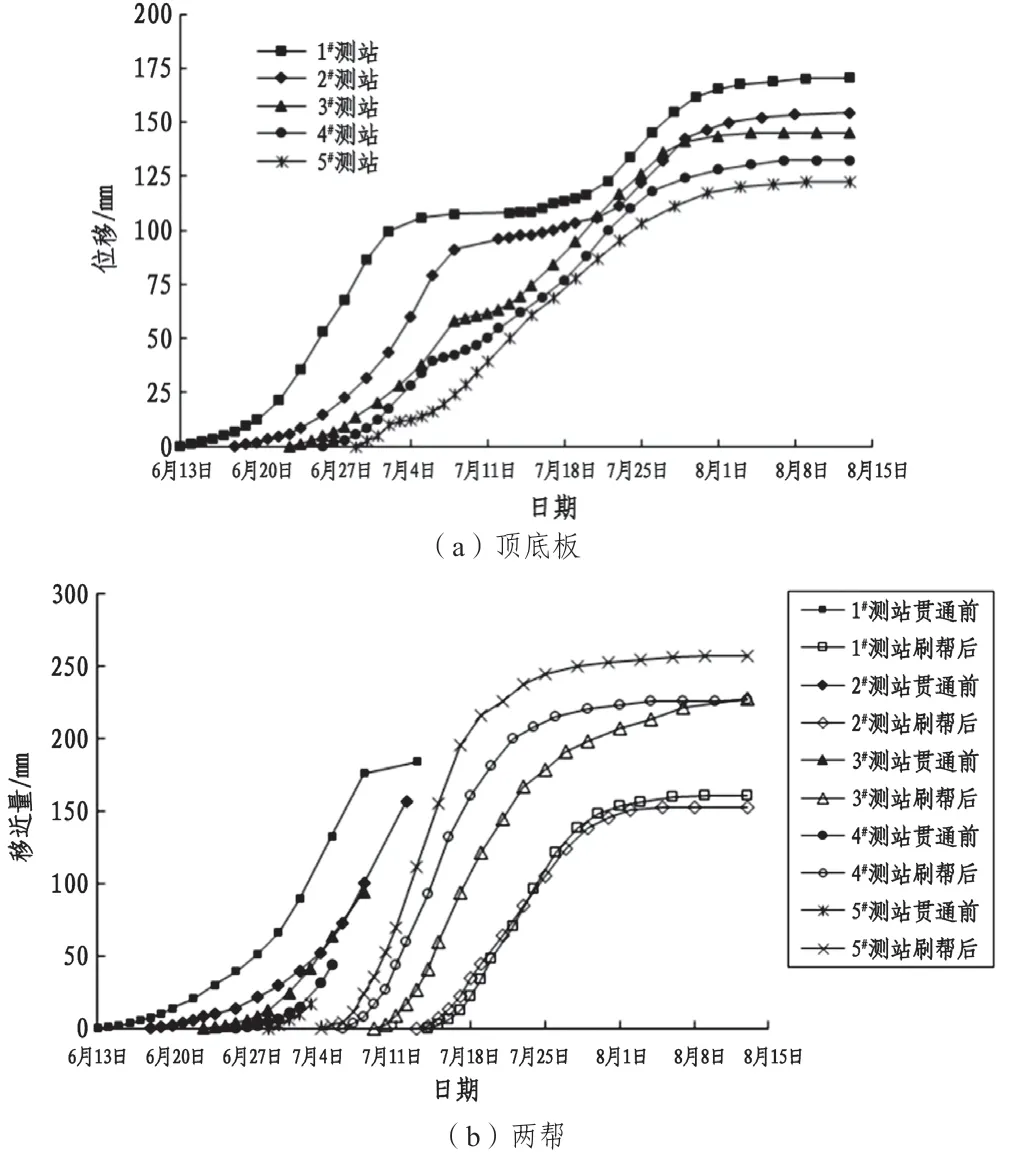

在211 工作面切眼采用上述“掘进-支护”方案施工期间,根据现场监测数据整理得到图5 所示结果。首次开挖掘巷宽度为5 m,顶底板最大移近量为80~100 mm,两帮最大移近量为140~160 mm,巷道围岩整体稳定;在对帮部扩刷开挖2.6 m后,顶底板最大移近量115~160 mm,两帮最大移近量150~240 mm,顶底板相对移近率4.6%,两帮移近率3.2%,围岩变形量总体在可控范围内,不影响巷道正常使用,支护效果达到预期要求。

图5 211 工作面切眼表面变形量监测结果

5 结论

通过理论分析计算、数值模拟、矿压监测等手段进行毛则渠煤矿211 工作面切眼支护参数、开挖方式的研究,主要结果如下:

1)顶板锚杆合理长度为2.0~2.5 m,设计顶板锚杆规格Φ18 mm×L2100 mm,顶板锚索规格Φ17.8 mm×L8000 mm,采用“锚杆+钢筋网+锚索+单体柱”联合支护技术。

2)采用小断面开挖方式可减少对围岩的扰动,改善支护对围岩体的增益作用,设计211 工作面切眼一次开挖宽度5.0 m,帮部二次扩刷宽度2.6 m。

3)211 工作面切眼开挖后,顶底板移近量115~160 mm,两帮移近量150~240 mm,变形满足矿井安全生产需求,所设计的支护参数及开挖方式应用效果较好。