内燃叉车火花熄灭器结构改进措施

余越 沈先明 陈健

摘要:根据内燃叉车的使用工况,针对火花熄灭器断裂故障进行了验证试验与扫频破坏试验,根据试验结果分析破坏机理,从应力集中与材料疲劳的角度针对结构进行优化,提高了火花熄灭器的结构强度,经试验验证新结构可有效解决故障问題。

关键词:内燃叉车;扫频试验;结构强化

0 引言

火花熄灭器是内燃叉车应用在仓库、油田、林区、煤矿、造纸厂、飞机场等易燃易爆区域必须配置的安全阻燃装置。旋流式火花熄灭器因结构紧凑、轻便、不需液体工质等特点,成为工程车辆常用的安全阻燃装置。通常将它安装在排气管路末端,尾气通过两层交错的穿孔板结构,在允许排气气流通过的同时,阻挡排气流内的火焰和火星喷出[1]。

针对某型内燃叉车投入市场销售后,火花熄灭器出现断裂故障,通过定频振动试验对火花熄灭器进行合规性验证试验。采用扫频破坏试验,明确了火花熄灭器断裂的原因与破坏机理,并针对断裂原因对火花熄灭器结构进行优化,达到了延长内燃叉车火花熄灭器使用寿命的目的。

1 故障现象

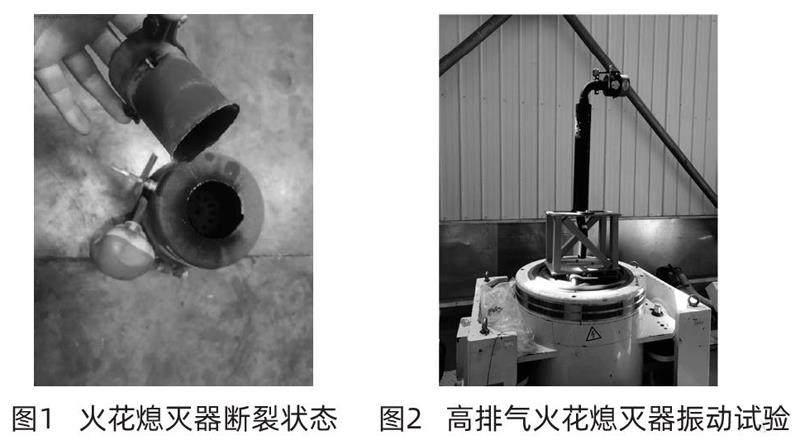

2020年市场反馈,某型配装高位排气与火花熄灭器配置的内燃叉车在使用过程中,火花熄灭器的安装面根部发生断裂,使火花熄灭器主体脱离了内燃叉车排气管路。该故障造成火花熄灭器失效,使内燃叉车在易燃易爆场所使用存在安全隐患,影响了内燃叉车的正常使用。火花熄灭器断裂状态如图1所示。

2 故障原因分析

市场返回的故障件断面规整,表明有毛刺。结合前期处理此类故障的经验,初步判断该故障可能有3个方面原因[2]:一是火花熄灭器强度不足,无法承受叉车频繁变向运动及柴油机振动所产生的动载荷;二是火花熄灭器安装面根部与端面连接处结构突变大,存在应力集中现象;三是火花熄灭器壳体薄,内燃叉车振幅大,导致其发生疲劳破坏。

3 故障排查

按照上述个方面可能存在的原因逐一进行分析与排查,从而优化产品结构,达到延长火花熄灭器寿命的目的。

3.1 火花熄灭器强度验证

国标GB 13365-2005规定,火花熄灭器需具备足够的抵抗振动能力。标准要求,将火花熄灭器按工作状态,安装在振动试验台上进行垂直振动,振动频率为50Hz,振幅为1.0mm,振动时间10h不得发生结构破坏、开焊等现象[3]。振动试验可分段进行,但每段连续振动时间应不小于5h,两段时间间隔不大于24h。

为使试验与实际情况尽量贴合,将火花熄灭器与内燃叉车高排气管使用夹紧箍连接,并固定在试验工装上,试验工装与振动试验台通过螺栓刚性连接,如图2所示。火花熄灭器按国标要求进行试验,经过10h连续定频振动,样件没有出现结构破坏与开焊等失效现象,表明火花熄灭器为合格产品。

为了进一步分析火花熄灭器破坏机理,将振动频率由50Hz定频改为扫频振动,通过破坏性试验分析失效原因。考虑到内燃叉车在实际使用中,驾驶员会进行频繁启动、制动、换向等动作,且内燃叉车动力来自于柴油机,柴油机振动较大,因此以发动机振动范围为基础并适当放大振动参数,将扫频频率范围设为20~100Hz,振幅保持在1.0mm,同时将加速度由1g放大至4g。

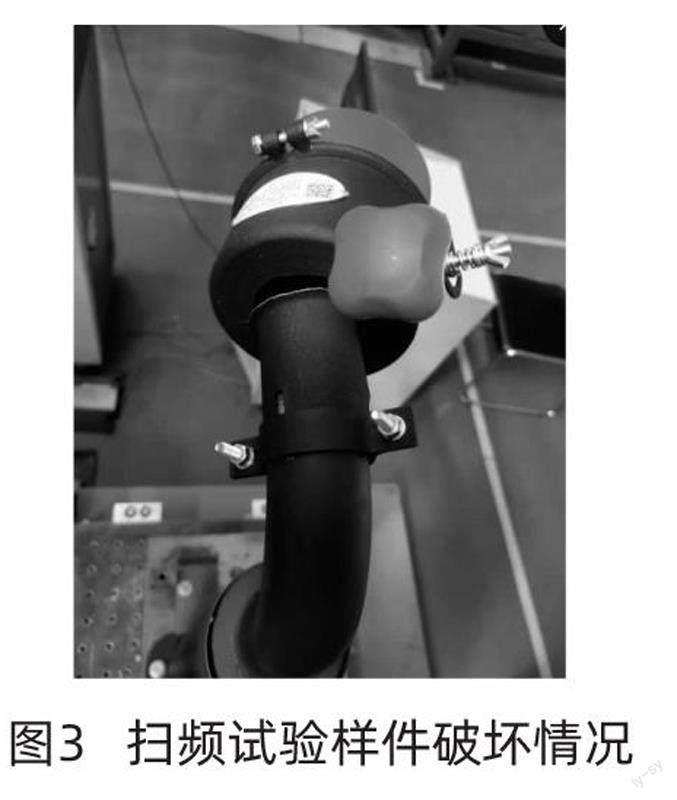

试验连续反复进行,经过6h试验火花熄灭器发生断裂,断裂位置为火花熄灭器安装面根部,如图3所示。样件破坏形式与客户现场现象一致,试验表明火花熄灭器强度不足,无法承受叉车运动与柴油机振动产生的动载荷。

3.2 降低应力集中措施

火花熄灭器安装面外径为40mm,工作面外径为100mm,安装面根部与壳体端面连接处结构突然变大,应力集中现象明显。为了加强火花熄灭器安装面根部结构强度,抑制应力集中造成的不利影响,将3根加强筋呈120°焊接在火花熄灭器安装面与壳体端面,使安装面根部承受的动应力分散至壳体端面。

为验证降低应力集中后其能否满足内燃叉车工况,将焊接3根加强筋的样件,固定在高排气振动试验台进行扫频破坏试验,经过连续5h试验,火花熄灭器壳体端面发生撕裂,如图4所示。样件在3根筋板与壳体端面结合处外侧出现裂纹,安装面根部仍有部分连接。

试验表明,使用3根筋板加强后,裂纹由筋板与壳体端面连接处外侧生成,并逐渐扩散至安装面根部。壳体端面材料发生撕裂,应力集中不再是主要矛盾,而是壳体端面材料发生疲劳,致使材料发生撕裂[4]。

4 结构改进

通过增加火花熄灭器壳体厚度,可提高壳体端面的强度,但增加壳体厚度会导致火花熄灭器质量增加,不仅浪费材料而且会增加其动应力,因此该方案不可行。为了在不增加质量的前提下提高壳体端面的强度,需对壳体端面碰焊圆环板强度进行加强。

同时焊接3根加强筋与圆环板,可达到兼顾壳体端面强度与避免应力集中的效果。将样件固定在高排气振动试验台上进行扫频破坏试验,经10h试验后样件无破坏、开焊等失效现象,如图5所示。试验表明,焊接3根加强筋与圆环板的火花熄灭器,其结构强度得到了有效加强,可克服应力集中与薄壁材料疲劳的缺陷,加强后的火花熄灭器可以适用在内燃叉车上。

5 结束语

通过在安装面与壳体端面焊接3根加强筋与圆环板的强化,使火花熄灭器结构强度得到了有效,克服了应力集中与材料疲劳的缺陷。该措施有效提高了产品质量,并且在推向市场后反响较好,无不良反馈。内燃叉车上的零部件通常会承受较大冲击与动载荷,特别是薄壁零部件结构,需重点关注应力集中和材料疲劳。针对薄弱部位适当加强,会使其寿命更长,环境适应性更好。

参考文献

[1] 张铁柱.火花熄灭消声器性能数值仿真与实验研究[D].哈尔滨:哈尔滨理工大学,2011.

[2] 刘春燕.某装载机风扇断裂故障分析与改进[J].工程机械与维修,2022(2):18-19.

[3] GB13365-2005,机动车排气火花熄灭器[S].

[4] 柯建锋.某发动机高压油管断裂原因分析及优化设计[J].工程机械与维修,2022(1):60-61.