管道防腐生产线运管板链同步控制系统

姜 珮 蒋 沛 罗维多 黄盼盼 段井玉

(1. 天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060;2. 山东东宏管业股份有限公司,山东 济宁 273100 )

1 管道防腐生产线运管板链同步控制系统提出的背景

随着电机技术与电机精度不断提高,许多原来由复杂的机械结构实现的运动控制,现在越来越多地采用电机直接驱动代替,而传统的单电机驱动难以满足现代工业需求,所以多电机同步控制更多的应用于各种领域,尤其是轧钢行业、纺织行业、印染行业、造纸行业等多变量控制领域。同步控制算法与控制方式的选择直接关系着系统的可靠性,产品的质量和市场销售,研究多电机的同步控制,对实际生产具有重要意义。

管道防腐生产主要是针对钢管进行的,在钢管防腐生产过程中,根据需要对钢管依次进行内外抛丸、管内吹扫、钢管内外环氧喷涂、3PE缠绕、聚氨酯泡沫喷涂缠绕、钢管端口打磨等工序处理(图1所示:一条钢管内外环氧、3PE、聚氨酯泡沫喷涂生产线工艺布置图)。而钢管在缓存平台上平移的精确度直接影响上述工序能否顺利进行。

图1 钢管内外环氧、3PE、聚氨酯泡沫喷涂生产线工艺布置图

2 钢管平移技术现状及存在问题

目前国内管道防腐生产工艺中,大部分采用人工扳滚的方式实现钢管在缓存平台上的平移,这种方式主要存在以下两方面的问题。

第一,经济性方面的问题。在外抛丸工序段,抛丸完成后的钢管之间、钢管与缓存平台之间相互碰撞挤压,容易造成钢管外表面锚纹深度不达标,需要重新进行外抛丸作业,直到钢管外表面锚纹深度检测合格。在聚氨酯泡沫喷涂工序段,附着聚氨酯泡沫的钢管在滚动过程中,容易造成聚氨酯泡沫开裂(如图2所示),需要经过人工铲除整根钢管表面的聚氨酯泡沫再重新进行喷涂作业。在内外环氧喷涂等工序段也同样会出现类似的钢管质检不合格的问题。由此可见,人工扳滚导致钢管质检不达标时,耗费了大量的原材料和人力资源。同时,随着管径的不断增大,采用人力移动钢管变得越来越困难;

图2 聚氨酯泡沫开裂脱落

第二,安全性方面的问题。包括设备安全和人身安全。设备安全方面,人工扳滚用力过大导致钢管在惯性作用下从缓存平台掉落,砸坏地面上其他的设备。人身安全方面,因为扳管人员的疏忽大意很可能发生钢管间挤伤事故,甚至威胁到员工的生命安全。

因此,我们开发出运管板链设备取代钢管缓存平台,其结构及现场布置如图3、图4所示。图3中,型材底座以一定的间隔安装在水平地面上,其上安装横梁,在横梁的两端分别装有主动轮和被动轮,用工业链条将主动轮与被动轮连接起来,其中,主动轮的一侧安装有一个三相交流异步电机,由以上相同的两条板链组成一套完整的运管板链装置,如图4所示。运管板链装置可以同时完成多根钢管的横向平移,将钢管从一个工位顺序移动到下一工位。

图3 单台板链图

图4 整体结构图

实际应用中,由于两条板链的制造安装及其驱动电机存在误差,使得两条板链在平移过程中存在速度差,因此,亟需设计一套运管板链同步控制系统,使得运管板链运行同步。这种同步方式再不需要增加复杂的机械结构,安装难度小,造价低,适用于不允许开挖基坑的管道防腐生产线。

3 基于PLC的管道防腐生产线运管板链同步控制系统设计

3.1 运管板链同步控制系统设计总体方案

运管板链同步控制系统的设计基于三层设备、两层网络的3+2网络控制结构。第一层设备是位于上层的操作设备,如操作台、触摸屏等。第二层设备是位于中间层的控制设备,如PLC等。第三层设备是位于底层的现场设备,如编码器、各种分布式IO设备等。两层网络是指现场设备与控制设备之间的控制网络,控制设备与操作设备之间的管理网络。

3.2 硬件部分

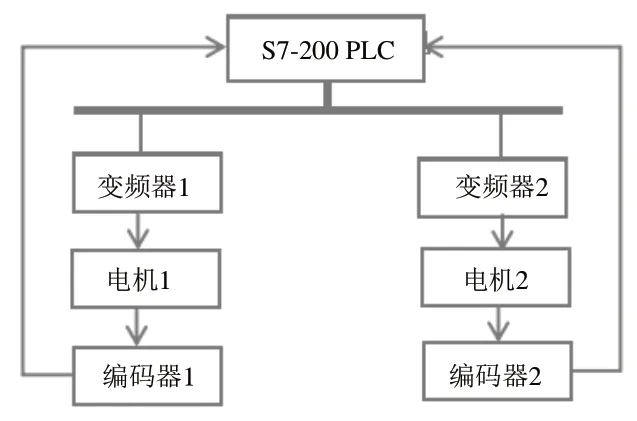

运管板链同步控制系统主要由PLC、变频器、三相异步电动机、编码器等硬件组成,如下图5所示。PLC是实时控制的核心设备,通过PROFIBUSDP总线与两台变频器进行通讯,通讯硬件连接图如图7所示,读取变频器中各个电机的速度,向变频器发送指令,设置各个电机的速度,同时接受变频器反馈回来的运行状态信息和故障报警信息等。变频器是电机的控制和驱动机构,它通过DP总线与PLC进行数据传输,控制电机的启动、运行和停止。编码器实时检测电机的转速,将检测数据通过译码转变成PLC可接受的电信号传送给PLC,再由PLC向变频器发送命令,控制电机的转速,实现电机的转速闭环控制。其在现场的设备和操作柜位置如图6所示。

图5 系统结构图

图6 现场设备及操作柜

3.3 软件部分

利用西门子公司的STEP7编程软件来实现运管板链同步控制系统的硬件组态、PLC编程以及从站通讯等软件设计。

PLC控制系统主程序流程图如图8所示。 PLC上电后程序开始循环执行,根据需要,可对电动机进行相应控制,PLC响应时间为10ms。

图8 主程序流程图

系统上电后,PLC首先执行初始化程序,接着在操作台启动运管板链,PLC将发送启动命令控制字给两个变频器,两个变频器驱动电机开始运行。系统以电机1的转速为基准,并由编码器1测得电机1的转速;编码器1测得的数据通过译码转变成PLC可接受的电信号实时上传至PLC存储器中,同时编码器2测得了电机2的转速,同样的,编码器2测得的数据通过译码转变成PLC可接受的电信号实时上传至PLC存储器中,PLC把采集到的信号进行比较,当电机2的转速小于电机1的转速时,PLC发送加速指令给变频器2,变频器2驱动电机2加速;当电机2的转速大于电机1的转速时,PLC发送减速指令给变频器2,变频器2驱动电机2减速;直到测得的电机2的转速和电机1的转速相等,这样依次循环进行,最终电机2和电机1同步运行。

3.4 现场实际应用出现的问题及解决方案

前文从理论上阐述了运管板链同步控制方案,但在调试过程中,运管板链运行依然出现了不同步的情况。经过多次试验论证,我们依次排除了硬件连接的问题,通讯干扰问题,软件组态和编程等问题,最终确认是由于机械运行产生振动,从而导致编码器检测数据时受到影响,这对运管板链同步控制的实现来说是致命的。

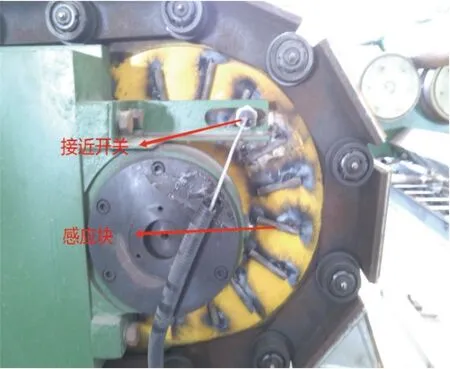

为了消除机械振动对运管板链同步控制系统的影响,我们结合编码器原理,将运管板链同步控制系统中编码器信号采集系统进行改造,如图9所示,在每条板链的旋转盘上焊接有感应块,这些感应块将每个旋转盘均匀的分为相同的若干等份,并使用电磁感应式接近开关检测这些感应块,接近开关每感应到一次感应块都会执行一次开关动作,PLC将采集到的开关信号在程序中进行累加,并通过两个接近开关动作的累加值判断运管板链是否同步运行。接下来对感应块的设置密度作一说明,调试时,我们将旋转盘依次进行八等份,十二等份和十六等份。测得运管板链同步控制系统的精度误差分别接近30%,13%和0.8%。当精度误差接近0.8%时就已经达到运管板链的同步控制要求,最终选择将旋转盘十六等份。对于不同直径的旋转盘来说(本板链旋转盘直径800mm),可按照直径比例和精度要求增加或者减少相应数量的感应块。

图9 信号采集系统改造图

对运管板链同步控制系统中编码器信号采集系统进行的改造,有效解决了机械振动对运管板链同步控制系统产生的影响。如图10所示,其同步效果良好。

图10 运管板链同步运行效果图

4 结语

前文所讨论的运管板链同步控制系统基本实现了运管板链同步控制。本控制系统已成功应用于中国海洋石油管道防腐公司塘沽分公司管道防腐车间。这不仅为生产企业节约了经济成本,而且消除了生产过程中可能存在的安全隐患。据统计,运管板链及其同步控制系统的应用可以为企业节约成本约350万元/年。因此具有较高的实用价值。在以后的设计中,我们对信号采集系统与板链设备进一步集成优化,使其成为一项成熟的技术应用在以后的项目中。