铜矿尾矿取代部分水泥对混凝土性能的影响

闫海峰,赵更歧

(1.河南交通职业技术学院,郑州 451460; 2.郑州大学 土木工程学院,郑州 450000)

0 引 言

尾矿是指在矿厂将有价矿石分离后所排出的无价物料[1],世界各地矿物加工活动产生并积累了相当数量的尾矿,如生产1 t铜的同时会产生尾矿196.5 t[2]。这些尾矿往往含有高浓度的重金属,可通过不同途径对生态系统和人类产生负面影响[3-6]。虽然采矿业为经济发展提供了原材料,但矿物加工活动产生了大量对环境产生不利影响的废物。由于尾矿可能释放重金属,并存在不同处理阶段使用的化学物质,因此尾矿还可能干扰土壤活动,减缓土壤中有机质的分解[7]。因此,利用这些大量的尾矿可以被认为是在可持续管理矿物废料方面向前迈出的一步。

如今,混凝土是建筑工业中应用最广泛的材料之一,水泥是其主要的胶结材料。水泥生产除了消耗大量资源外,还严重污染了空气、水和土壤[8]。日益严格的环境条例正迫使采矿当局设法尽快以可持续的方式管理大量的尾矿。利用尾矿部分或全部替代水泥用于混凝土施工,是尾矿可考虑再利用的方法之一[9]。利用尾矿代替水泥生产混凝土具有防止重金属释放、解决尾矿占用空间问题、防止污染物渗入环境等诸多优点。此外,尾矿的使用减少了水泥的消耗量,从而降低了水泥的需求量。

铜矿尾矿同其他尾矿一样,往往含有高浓度的重金属,因此对其进行适当的管理和再利用对更好地改善环境条件发挥重要作用。到目前为止,学者们已经对铜矿尾矿的利用进行了多项研究。Mo等[10]研究了在混凝土施工中使用铜矿尾矿部分替代水泥的可能性。Esmaili等[11]采用置换率30%的铜矿尾矿作为水泥替代物,用于砂浆混合料和混凝土复合材料中。Ahmari等[12]研究了使用铜矿尾矿作为造砖材料的可能性,发现存在很大的应用潜力。Fang等[13]利用铜矿尾矿制备蒸压加气砖,也具有良好的应用性能。据研究,约80%的铜矿尾矿由硅酸盐、方解石、黏土组成,这些化合物也存在于用于制造水泥的原材料的结构中[14]。因此,铜矿尾矿可以在不同置换率下作为混凝土施工中水泥的替代品,也可以作为水泥生产的原料。虽然近年来研究人员利用各种类型的尾矿来实现这一目的[15-17],但关于在高置换率下用铜矿尾矿替代水泥生产的混凝土力学性能的研究很少。本研究在高置换率下将铜矿尾矿作为水泥替代品用于混凝土生产,并对生产出来的混凝土试样进行了重金属浸出、抗压强度、抗氯离子渗透、X射线衍射(X-Ray Diffraction, XRD)试验,为铜矿尾矿在混凝土中的应用提供参考。

1 试 验

1.1 原材料

试验所用原材料如下:水泥采用普通硅酸盐水泥(P.O42.5),水泥的密度、比表面积、吸水率、空隙率分别为2.56 g/cm3、3 227 cm2/g、0.62%、33%。铜矿尾矿的密度、比表面积、吸水率、孔隙率、含水率分别为2.99 g/cm3、5 859 cm2/g、0.41%、0.46%、0.1%,水泥和铜矿尾矿的化学成分如表1所示,可见铜矿尾矿中含有的SiO2、Al2O3、Fe2O3和CaO等化合物是水泥中主要的化合物。细骨料采用密度为2.68 g/cm3的河砂,最大粒径为4.75 mm,粗骨料采用粒径5~20 mm的碎石,减水剂为聚羧酸高效减水剂,混凝土配合比如表2所示。

表1 水泥和铜矿尾矿的化学成分Table 1 Chemical composition of cement and copper tailings

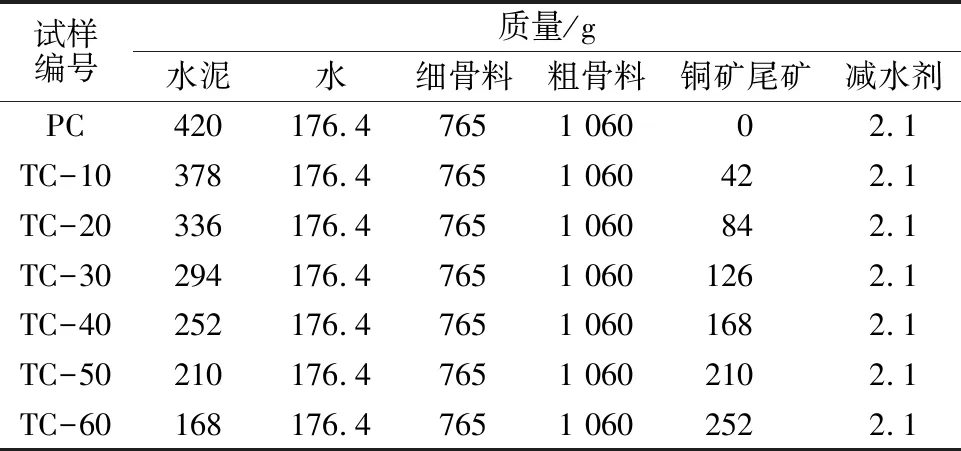

表2 混凝土配合比Table 2 Mix proportions of concrete

1.2 试验方法

1.2.1 抗压强度试验

根据《混凝土力学性能试验方法标准》(GB/T 50081—2019)对养护完成后的试样进行抗压强度测试,试样为100 mm×100 mm×100 mm的立方体。

1.2.2 氯离子渗透试验

参照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)规定进行氯离子渗透试验,试样为Φ100 mm×50 mm的圆柱体。

1.2.3 TCLP试验

为了估算制备样品中污染物的浸出浓度,进行毒性特征浸出程序(Toxicity Characteristic Leachiug Procedure,TCLP)试验,并根据《危险废物鉴别标准—浸出毒性鉴别》(GB 5085.3—2007)将所得结果与标准限值进行比较。

1.2.4 XRD检测

目前常采用XRD分析方法对具有晶体结构的材料进行研究,本文采用型号为XRD-6000的X射线衍射仪对含不同尾矿的混凝土试样进行了XRD分析。

1.2.5 SEM和EDS检测

目前常采用电子扫描显微镜(Scanning Electron Microscope, SEM)和X射线能谱仪(Energy Dispersive Spectroscopy, EDS)分析方法对材料的微观结构和元素分布进行研究,本文采用型号为JSM-7800F的电子扫描显微镜和型号为Horiba 7021-H的X射线能谱仪对含不同尾矿的混凝土试样进行分析。

2 试验结果与分析

2.1 抗压强度

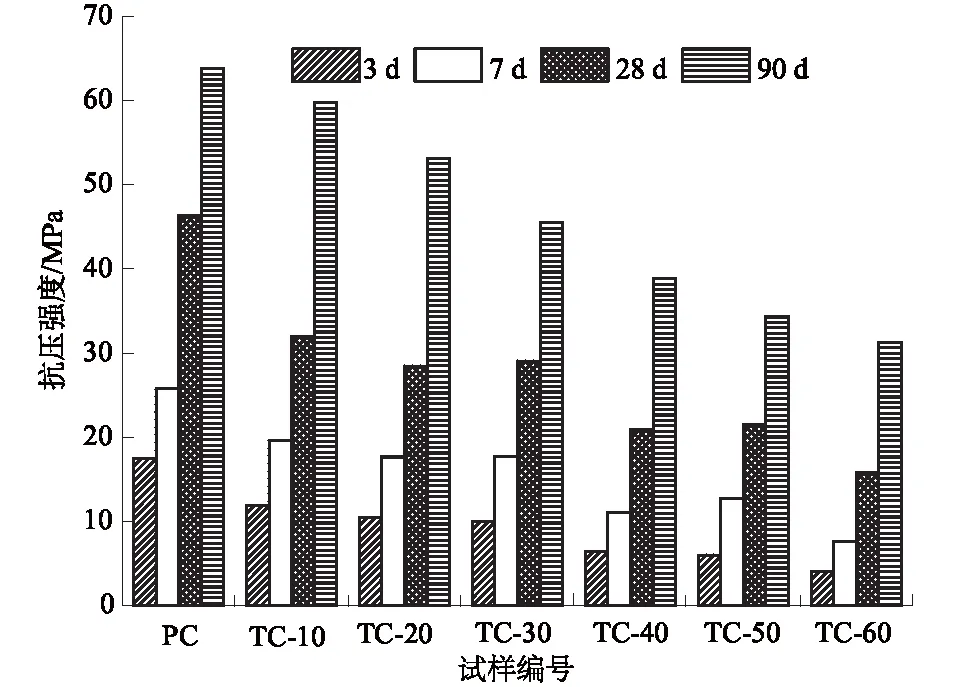

为研究不同置换率铜矿尾矿取代水泥对混凝土抗压强度的影响,对PC对照组和其他含尾矿试样分别进行了3、7、28、90 d龄期的抗压强度试验,试验结果如图1所示。

图1 不同置换率混凝土抗压强度试验结果Fig.1 Test results of compressive strength of concrete with different ratios of copper tailings

由图1可知,含铜矿尾矿的试样3 d抗压强度低于对照试样的3 d抗压强度,从PC试样的17.5 MPa减少到TC-60试样的4.0 MPa,这可能是混凝土中铜矿尾矿早期参与水化过程较少所致[18]。Chen等[18]认为,早期抗压强度低的原因之一是C-S-H凝胶在重金属存在的情况下,除了作为混凝土强度和黏聚力的主要贡献者外,还具有稳定重金属的作用。因此,早期龄期混凝土试样抗压强度较对照试样低并非意外,随着尾矿置换率的增加,抗压强度降低。

抗压强度试验结果表明,含铜矿尾矿的试样在7 d时抗压强度也低于对照试样,但是抗压强度相对于3 d龄期显著增加,当铜矿尾矿置换率达到50%时,抗压强度提高了近1倍,而当铜矿尾矿置换率为60%时,抗压强度增长趋势减缓。对于铜矿尾矿置换率60%的试样28 d抗压强度比7 d抗压强度提高了1倍,对照试样90 d抗压强度较3 d抗压强度提高了2.6倍,而置换率10%~50%的试样抗压强度提高了4倍左右,置换率60%时提高了6.8倍。铜矿尾矿替代水泥时,与水泥相比,铜矿尾矿粉体的水化速度较慢,常规水泥的水化过程不会被减缓,试样的水化没有被阻止,其他研究也得到了类似的结论[11]。随着养护时间增加,混凝土内部各物质之间的化学反应程度变高,所产生的化学物质更好地填充在混合料内部孔隙中,使混凝土的整体性能提高。

2.2 氯离子渗透试验

为了评价混凝土试样的耐久性,采用快速氯离子渗透性试验方法分别在28 d和90 d龄期进行了氯离子渗透试验,试验结果如图2所示。

图2 氯离子渗透试验结果Fig.2 Test results of chloride penetration

结果表明,在龄期28 d和90 d时,铜矿尾矿置换率为10%~40%替代水泥提高了试样的抗氯离子渗透能力,铜矿尾矿置换率为50%~60%降低了试样的抗氯离子渗透能力。抗氯离子渗透能力的提高可能是由于铜矿尾矿粒度较小,且铜矿尾矿SiO2含量占比约60%,这意味着这些铜矿尾矿起到了填料的作用,使混凝土化合物尤其是C-S-H凝胶之间的孔隙被这些铜矿尾矿填充,从而改善混凝土的微观结构,混凝土变得更耐氯离子渗透[9]。随着铜矿尾矿置换率的进一步提高,混凝土的抗氯离子渗透性能下降,这是由于铜矿尾矿含量增加致使水化过程延迟,此时混凝土内部存在大量的未进行化学反应的铜矿尾矿砂,使混凝土基体变得疏松,孔隙结构的整体性下降。对比龄期28 d和90 d时的氯离子渗透系数可见,无论铜矿尾矿是何种置换率,龄期为90 d时的氯离子渗透系数均比龄期为28 d时的低,表明混凝土的长期抗氯离子渗透性较好,铜矿尾矿最佳置换率为30%。

2.3 TCLP结果分析

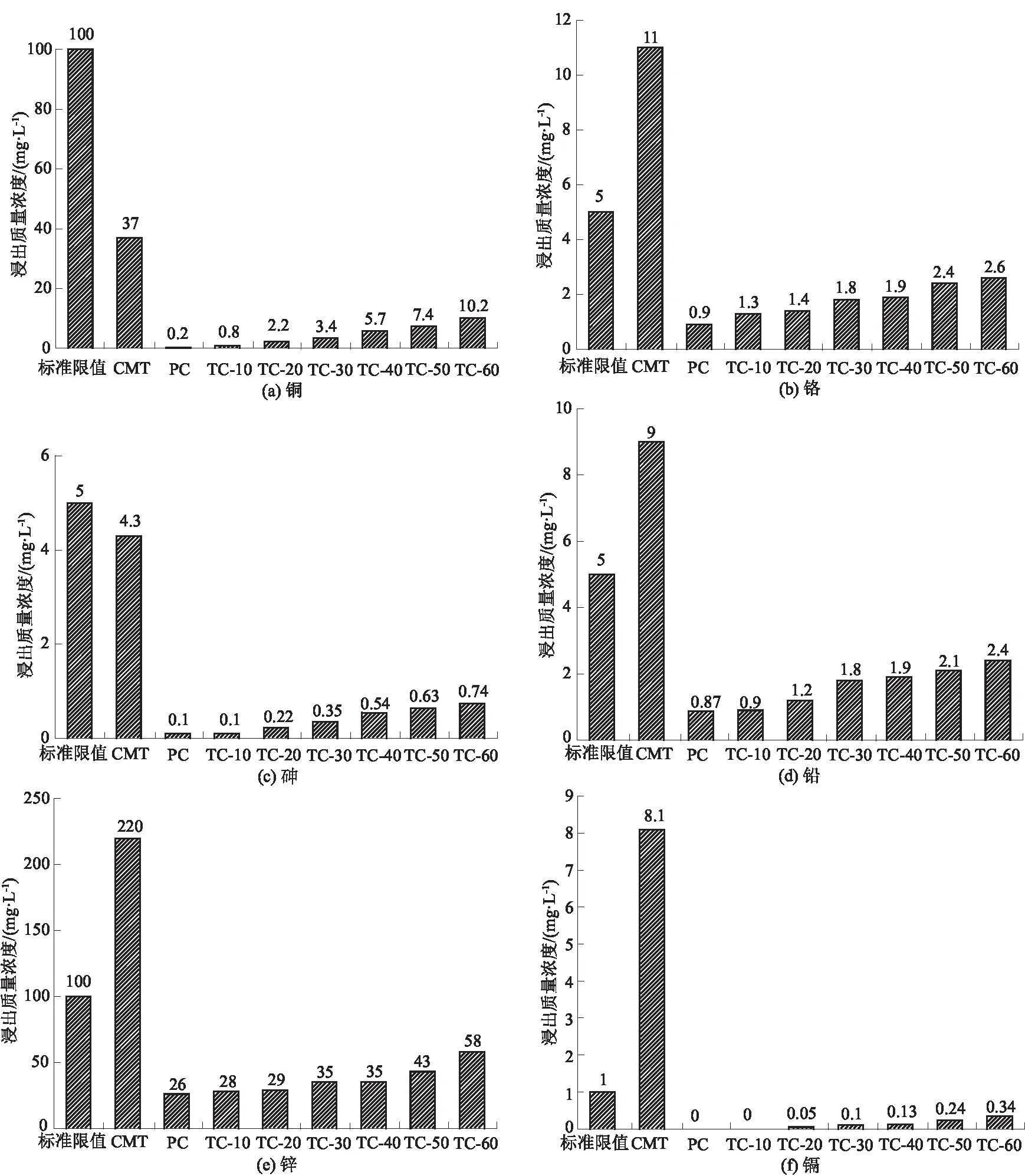

重金属对环境污染和人身安全的危害十分显著,避免重金属污染问题愈加重要。为了研究重金属的浸出,对铜矿尾矿(CMT)和混凝土试样进行龄期28 d的TCLP测试,得到的溶液中重金属的浸出质量浓度如图3所示。

图3 TCLP测试结果Fig.3 TCLP test results

按照《危险废物鉴别标准—浸出毒性鉴别》(GB 5085.3—2007),铜、铬、砷、铅、锌和镉的标准限值分别为100、5、5、5、100、1 mg/L。从图3(a)和图3 (c)可知,在TCLP测试中,铜矿尾矿中铜和砷的浸出质量浓度分别为37 mg/L和4.3 mg/L,低于标准限值。混凝土试样中的铜和砷的浸出质量浓度也低于标准限值,在铜矿尾矿置换率为60%的试样中,铜浸出质量浓度最高,为10.2 mg/L,砷为0.74 mg/L。如图3(b)、图3 (d)、图3 (e)、图3 (f)所示,在TCLP测试下,铜矿尾矿中铬、铅、锌和镉的浸出质量浓度分别为11、9、220、8.1 mg/L,均大于标准限值,但所有不同铜矿尾矿置换率混凝土试样中铬、铅、锌和镉的浸出质量浓度均低于标准限值。其原因为在制备混凝土的过程中,将铜矿尾矿粉体与水泥胶体混合,铜矿尾矿粉中的重金属离子在水泥胶体发生水化反应的过程中融入内部,在胶体的硬化过程中稳固重金属,减少对外界环境的影响,混凝土试样中铬、铅、锌和镉的稳定性较好,表明固化效果较好。铜矿尾矿置换率越高,重金属浸出质量浓度越高,且浸出质量浓度随铜矿尾矿置换率的增加而增加。总体而言,虽然随着混凝土试样中铜矿尾矿置换率的增加,污染物的浸出质量浓度增加,但所有被测金属的浸出质量浓度均低于允许的标准限值。

2.4 XRD结果分析

为了鉴别重金属稳定化合物,对28 d后对照组试样和铜矿尾矿置换率分别为30%、60%的试样进行XRD测试,结果如图4所示。

注:1.C-S-H;2.Ca(OH)2;3.Ca2(OH)44Cu(OH)2·H2O;4.SiO2;5.CaZn2(OH)6·2H2O;6.Pb4Al4Si4O16;7.Ca2Cr(OH)7·3H2O;8.Ca6Al2(SO4)3OH12·26H2O。图4 XRD测试图谱Fig.4 XRD patterns

试样中可以观测到化合物CaZn2(OH)6·2H2O(图4中编号5),可能是由于水泥成分及铜矿尾矿中的CaO与铜矿尾矿中的含锌化合物发生反应产生,反应如式(1)、式(2)和式(3)所示。可见混凝土试样中的金属锌可通过与Ca(OH)2反应,生成CaZn2(OH)6和CaZn2(OH)6·2H2O达到稳定状态。

CaO+H2O→Ca(OH)2;

(1)

2ZnO+Ca(OH)2+2H2O→CaZn2(OH)6;(2)

CaZn2(OH)6+2H2O→CaZn2(OH)6·2H2O 。

(3)

试样中还发现化合物Ca2Cr(OH)7·3H2O(图4中编号7),可能是由于水泥成分及铜矿尾矿中的CaO与铜矿尾矿中的含铬化合物发生反应产生,反应如式(4)和式(5)所示。混凝土试样中的金属铬可通过与Ca(OH)2的反应,生成Ca2Cr(OH)7和Ca2Cr(OH)7·3H2O达到稳定状态。

Cr2O3+4Ca(OH)2+3H2O →2Ca2Cr(OH)7;

(4)

Ca2Cr(OH)7+3H2O→ Ca2Cr(OH)7·3H2O 。

(5)

试样中能够观测到化合物Ca2(OH)44Cu(OH)2·H2O (图4中编号3),可能是由于水泥成分及铜矿尾矿中的CaO与铜矿尾矿中的含铜化合物发生反应产生,反应如式(6)和式(7)所示。混凝土试样中的金属铜可通过与Ca(OH)2反应,生成Ca2Cr(OH)7和Ca2Cr(OH)7·3H2O达到稳定状态。

4CuO+2Ca(OH)2+4H2O →

Ca2(OH)44Cu(OH)2;

(6)

Ca2(OH)44Cu(OH)2+H2O →

Ca2(OH)44Cu(OH)2·H2O 。

(7)

本文关于锌、铬和铜的稳定化的XRD分析结果与Fan等[19]关于使用水泥熟料稳定化和固化污染物的研究结果一致。这也表明了金属通过参与水泥反应,以金属氢氧化物的形式沉淀或存在于水泥晶体中进一步稳定,所以在2.3节TCLP所测的混凝土试样中金属的浸出质量浓度远低于铜矿尾矿,所有被测金属的浸出质量浓度均低于允许的标准限值。因此,用铜矿尾矿取代部分水泥应用于混凝土的制备,不仅可以合理利用资源,而且可以减少固废污染物。

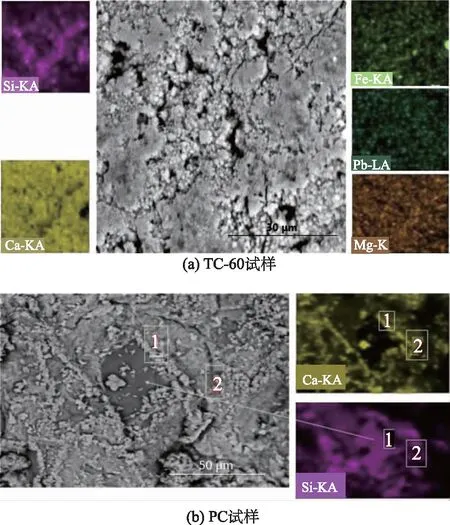

2.5 SEM结果分析

为了进一步探究铜矿尾矿对混凝土后期性能的影响,取在90 d龄期时的TC-60试样和PC试样进行SEM图像分析和X射线能谱分析,观测微观结构和确定结构中元素,结果如图5所示。

图5 90 d龄期时TC-60试样和PC试样的SEM图像及元素分布Fig.5 SEM images and element distribution of TC-60 and PC samples at 90 d age

在图5(a)中,可以观测到Ca和Si元素的分布,C-S-H凝胶形成的位置,存在大量的Ca和Si元素表明了试样中具有大量的化合物,同时可看到重金属元素也分散在混凝土基质中,转化为新的化合物,并稳定在混凝土结构中。图5(b)为90 d龄期PC试样的SEM图像及元素分布,箭头指向的区域是一颗骨料。骨料周边2区域中Ca和Si元素均存在,表明该区域包含C-S-H凝胶;骨料周边1区域的Ca元素表明混凝土在该区域的粘结是由于含钙材料的存在,另一方面Si元素分布图中1区域为空,说明该区域混凝土粘结不是由于形成C-S-H凝胶。因此,从SEM图像中该区域的形状可以看出,该区域的混凝土粘结是由于钙矾石的形成,随着时间的推移,钙矾石会膨胀而导致混凝土开裂。由此可见,随着时间的推移,用置换率为60%的铜矿尾矿替代水泥制成的试样,抗裂性更强。

3 结 论

(1)用不同置换率铜矿尾矿替代水泥配制的混凝土试样抗压强度随置换率的增加而降低,且由于铜矿尾矿粉体的活性较低,试样的水化速率较慢,早期抗压强度损失较大。随着养护时间的增加,试样的抗压强度有所提高。

(2)龄期为28 d时,铜矿尾矿置换率为10%~40%的试样的抗氯离子渗透能力高于未掺铜矿尾矿试样的抗氯离子渗透能力,而铜矿尾矿置换率为50%~60%时则相反;当龄期增加到90 d时,掺加铜矿尾矿试样的抗氯离子渗透能力均低于未掺加尾矿试样,表明铜矿尾矿替代部分水泥的试样可以用于氯离子侵蚀混凝土的海洋等环境中。

(3)重金属离子通过参与水化反应,以金属氢氧化物的形式沉淀或存在于水泥晶体中进一步稳定,所有含铜矿尾矿试样中重金属的浸出质量浓度均低于标准限值,表明了用铜矿尾矿替代部分水泥以消除固废污染的可靠性。

总的来说,本研究的结果表明,铜矿尾矿能够以较高置换率取代水泥应用于混凝土施工中,有利于环境保护和节约生产水泥所使用的矿产资源。随着时间的推移,用铜尾矿替代部分水泥制成试样的抗氯离子渗透性和抗裂性更强。由于含有尾矿的混凝土试样抗压强度低于对照混凝土试样,不宜用于对强度要求较高的建筑,但可以在较长龄期和强度要求不高的环境应用,如道路基础设施和高速公路的混凝土砌块。此外,还可以在尾矿中应用机械活化、化学活化和热活化工艺来克服上述限制,在混凝土施工中利用活化尾砂可以提高混凝土的早期抗压强度。