钢纤维高强自密实混凝土物理力学性能研究

□□ 张 驰,边亚东,陶宏利,宋 飞,尚福祥

(中原工学院 建筑工程学院,河南 郑州451191)

引言

自密实混凝土凭借自身重力流动可填充模板,使其具有良好的工作性能[1-2]。在工程中使用自密实混凝土不仅可以使施工更便捷,缩短施工时间,还能减少人力物力的消耗,降低工程成本,因而自密实混凝土已广泛应用于工程建设中[3-4]。当前工程对高强混凝土的需求量越来越大,对混凝土强度要求也越来越高。由于高强自密实混凝土韧性较差,容易断裂,为此越来越多的学者对钢纤维高强自密实混凝土进行研究。掺入钢纤维可以提高自密实混凝土的抗折强度,阻止裂缝发展,改善自密实混凝土的脆性[5-6]。

水泥生产过程中会耗费大量的人力和物力,并产生大量CO2,给人类的生存空间带来极大的污染[7-8]。硅灰颗粒细,活性高,采取硅灰部分替代水泥既可利用固体废弃物,减少废弃物对环境的污染,也可以改善自密实混凝土工作性能和强度[9-10],因而使用硅灰制备高强自密实混凝土具有重要意义。殷建光等[11]探究发现复掺粉煤灰和硅灰的自密实混凝土可以获得更大的坍落拓展度,20%的粉煤灰使混凝土28 d抗压强度达到49.97 MPa,28 d抗折强度达到6.46 MPa;4%的硅灰使得混凝土28 d抗压强度增加了4.04 MPa,28 d抗折强度增加了1.24 MPa。孙江云等[12]研究发现掺入5%的硅灰可以使混凝土24 h水分蒸发速率下降16.7%,降低了混凝土早期开裂的风险;5%硅灰使混凝土裂缝最大宽度降低了1 mm,但增加了150 mm2的裂缝面积。张雄等[13]研究发现当硅灰替代率为9%时,混凝土28 d抗压强度可以达到57.2 MPa,较未掺硅灰试件提升12.6%;28 d抗拉强度可以达到3.8 MPa,较未掺硅灰试件提升11.8%

高强自密实混凝土水胶比低,水泥与矿物掺合料多,因而其韧性更差,更容易发生脆性断裂。在混凝土中加入纤维可以抑制小裂缝发展成贯穿宽裂缝,因而越来越多的学者对纤维自密实混凝土进行研究。吴涛等[14]研究发现单掺纤维对抗拉强度提升效果优于抗压强度,而复掺纤维可以在混凝土中形成三维结构网,最高可使抗拉强度提升80%。罗素蓉等[15]研究发现1.5%的钢纤维会使坍落拓展度下降20 mm,1%钢纤维会使劈拉强度提升18.2%。于婧等[16]研究发现,纤维复掺会在混凝土中产生协同作用,单掺1.75%钢纤维的试件比1%钢纤维与0.75%聚乙烯醇复掺的试件28 d强度低28.3%。

上述研究表明,硅灰和钢纤维不仅能改变自密实混凝土工作性能,还对力学性能有一定影响,但是关于二者在自密实混凝土中的最佳掺量还有待研究。现基于C80自密实混凝土的配合比设计,选取2%、4%、6%、8%的硅灰掺量以及0.3%、0.6%、0.9%、1.2%的钢纤维体积掺量为变量,设置9组试验,通过坍落拓展度、T500、J环拓展度试验以及力学性能、干缩率试验研究自密实混凝土工作性能和力学性能随硅灰和钢纤维掺量变化的规律,阐明硅灰和钢纤维的增强机理,为自密实混凝土的研究提供参考。

1 原材料及试验方案

1.1 原材料

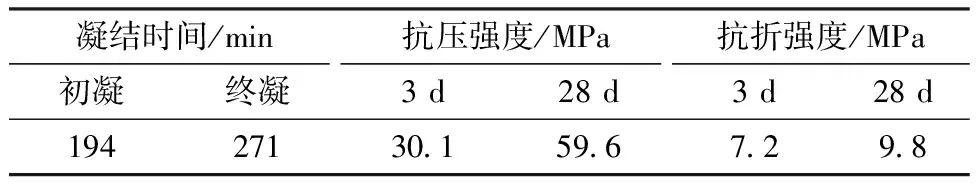

水泥采用P·O 52.5水泥,性能指标见表1。粉煤灰采用Ⅱ级粉煤灰,比表面积为463 m2·kg-1;硅灰比表面积为19.1 m2·g-1,SiO2含量为96.1%;粗骨料采用粒径为5~19 mm的碎石;细骨料采用中砂,细度模数为2.8;减水剂采用高效聚羧酸减水剂;钢纤维采用长度为35 mm的波纹型钢纤维,密度为7.8 g·cm-3。

表1 普通硅酸盐水泥性能指标

1.2 试验配合比

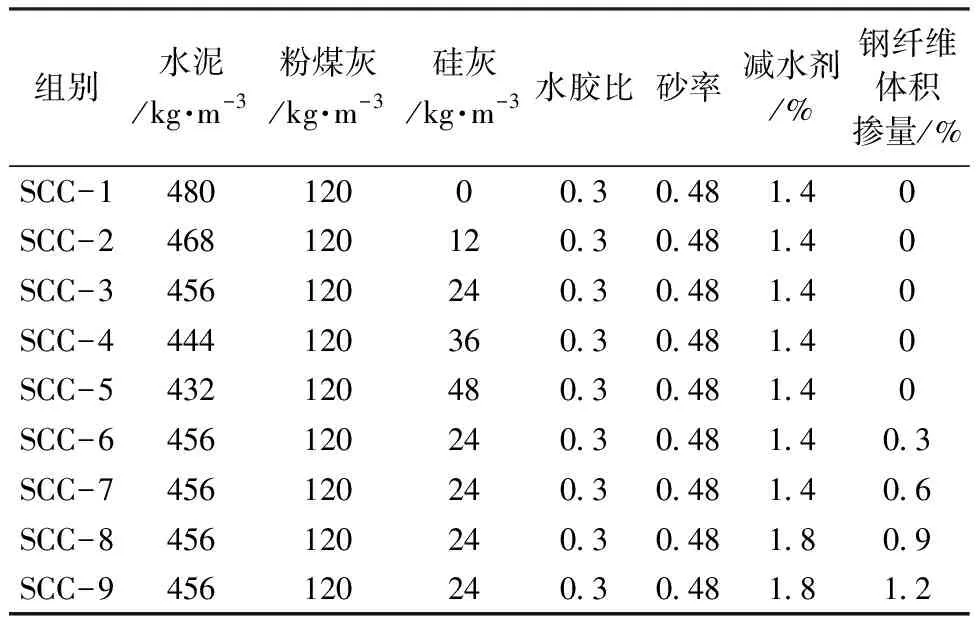

此次试验水胶比为0.3,砂率为0.48。通过对硅灰掺量为0、2%、4%、6%和8%的试块进行试验得出最佳硅灰掺量。在最佳硅灰掺量下,研究不同钢纤维体积掺量为0、0.3%、0.6%、0.9%和1.2%对自密实混凝土工作性能和力学性能的影响,探求硅灰和钢纤维的最佳掺量。试验配合比见表2。

表2 钢纤维高强自密实混凝土配合比

1.3 试验方法

2005年党的十六届五中全会正式提出“三农”问题,即农业、农村和农民问题,到十九大报告中的“农业农村农民问题是关系国计民生的根本性问题,必须始终把解决好三农问题作为全党工作的重中之重”。我国作为一个农业大国,“三农”问题关系到国民素质提高、经济和社会稳定、国家富强、民族复兴。而涉农企业的发展,有利于解决农民就业增收,农村繁荣和实现农业产业化问题。农业农村部等国家机构改革,党对企业领导核心地位的巩固加强,2018年《中共中央国务院关于实施乡村振兴战略的意见》等一系列法律文件的出台,为我国涉农企业的发展提供了保障,同时也对涉农企业现代化的公司治理提出了更高水平的要求。

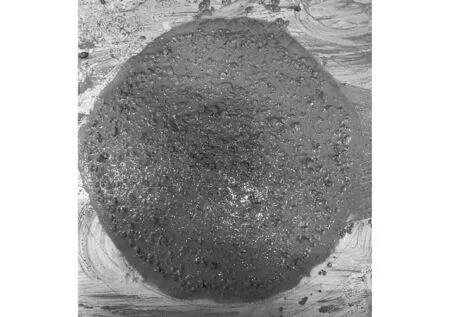

首先将粗细骨料及胶凝材料倒入搅拌机,不加水搅拌30 s;称量减水剂并充分溶解于水中。搅拌过程中,加入一半的水,搅拌90 s,加入剩余的水和钢纤维,搅拌180 s,最后将拌合物倒出。出料后根据JGJ/T 283—2012《自密实混凝土应用技术规程》,进行坍落扩展度、T500和J环扩展度试验,如图1和图2所示。将工作性合格的拌合物装入模具抹面成型,24 h后脱模,将试块移至标准养护室,将其养护至规定龄期。根据GB/T 50081—2019《混凝土物理力学性能试验方法标准》对100 mm×100 mm×100 mm的试块进行抗压强度、劈裂抗拉强度试验,对100 mm×100 mm×400 mm的试块进行抗折强度试验,考虑到试件形状效应,测试结果均乘以0.93。依据GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》对100 mm×100 mm×515 mm试块进行收缩性能测试。

图1 坍落拓展度

图2 J环拓展度

2 试验结果及分析

2.1 工作性能分析

试样工作性能试验结果见表3。由表3可以看出,随着硅灰掺量从2%增加到8%,自密实混凝土的坍落拓展度从720 mm下降到685 mm;J环拓展度从705 mm下降到640 mm;T500在硅灰掺量为2%时达到最小值4.1 s。间隙通过性可以表示在浇筑过程中自密实混凝土不被钢筋堵塞的性能,掺入2%硅灰会使自密实混凝土的间隙通过性比对照组增加5 mm,这是因为硅灰平均粒径在0.1~0.2 μm,远小于水泥的粒径,水泥颗粒的空隙被硅灰填充,水泥中的自由水得以释放,流动性变强;同时硅灰颗粒表面光滑,可以起到润滑作用,减小摩擦力,增强了流动性;但与水泥相比,硅灰比表面积更大,需水量更多,因而过量的硅灰会结合体系中的自由水,使自由水含量减少,反而导致混凝土流动性下降。

表3 钢纤维高强自密实混凝土工作性能

当钢纤维体积掺量从0.3%增加到1.2%,自密实混凝土的坍落拓展度从695 mm下降到645 mm,J环拓展度从650 mm下降到605 mm。这是因为钢纤维在拌合料中错乱分布,影响了浆体的流动,并且钢纤维会互相搭接,形成空间网络结构,导致流动性变差;钢纤维体积掺量逐渐增加,T500逐渐增加,间隙通过性变差。这是因为需要更多的浆体包裹纤维,自由流动的浆体减少,导致流动性变差。另外,纤维的掺入会增加拌合料内部的摩擦力,使拌合料变稠,从而降低流动性。

2.2 抗压强度分析

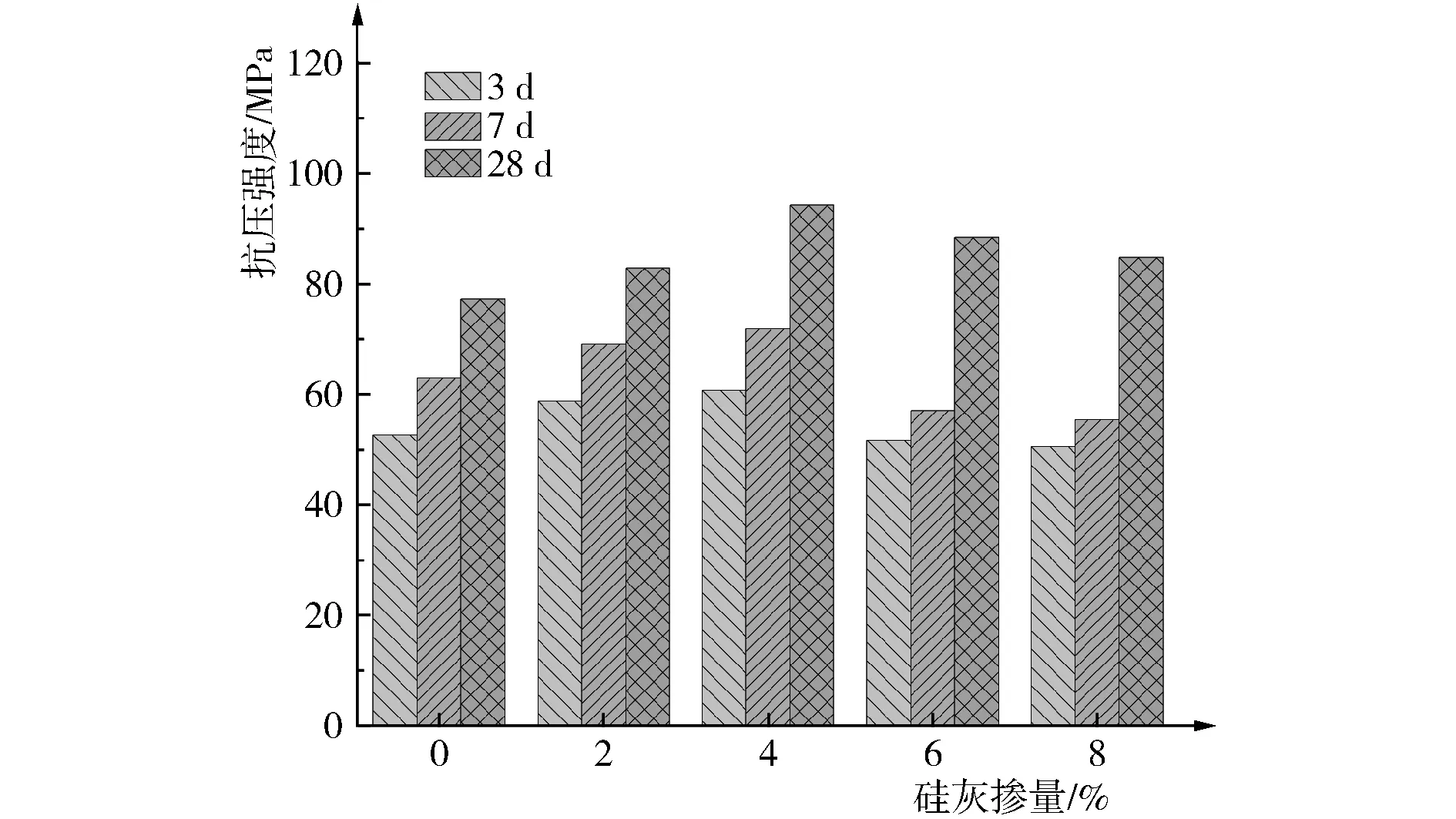

抗压强度受硅灰掺量的影响如图3所示。随着硅灰掺量由0增加到4%,混凝土试块的3 d抗压强度较未掺硅灰组试块提升了8 MPa,7 d抗压强度提升了8.9 MPa;试块在28 d时达到了最高强度94.2 MPa,此时硅灰替代水泥的比例是4%,相对于对照组提高了22%,提升效果显著。在硅灰掺量到达4%之前,自密实混凝土强度随硅灰掺量增加而增加。

图3 高强自密实混凝土的抗压强度

在硅灰掺量>4%后,试块抗压强度开始下降。硅灰掺量从4%增加到8%,同一龄期下掺量为4%的试验组抗压强度明显优于掺量为6%和8%的试验组。试块7 d抗压强度降低最多,降低了16.4 MPa,降低幅度达到22.8%。硅灰对不同龄期的试块抗压强度的影响顺序为:7 d>3 d>28 d。虽然强度发生下降,但SCC-5组试块28 d抗压强度还是高于基准组。这是因为硅灰填补于水泥空隙中,使混凝土密实性得到提升,内部缺陷减少,强度得以提高。硅灰中占比最大的是SiO2,硅灰溶于水,与Ca(OH)2反应生成水化硅酸钙,可优化混凝土内部结构,提升试块强度。但硅灰掺量>4%时,抗压强度开始下降。这是因为硅灰替代水泥的比例增大,会导致水泥水化产生的Ca(OH)2减少,不足以与硅灰充分反应,生成的胶凝物质减少,硅灰替代水泥带来的正面效应无法抵消水泥减少的负面效应,导致混凝土抗压强度降低。

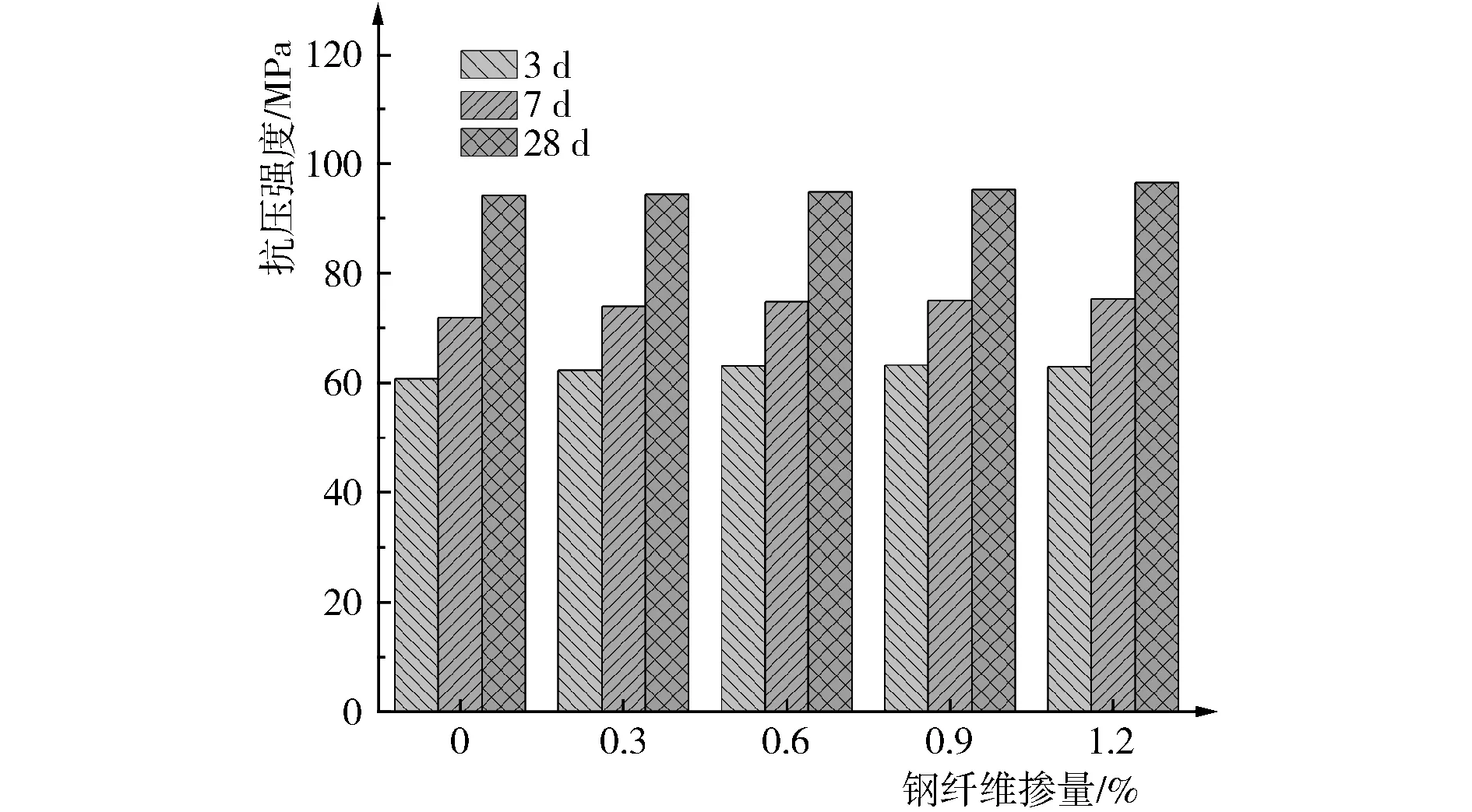

图4 钢纤维高强自密实混凝土的抗压强度

2.3 劈裂抗拉与抗折强度分析

高强自密实混凝土抗拉强度与抗折强度如图5所示。由图5可知,当硅灰掺量从0增加到4%,劈裂抗拉强度从4.66 MPa增加到6.69 MPa;抗折强度从7.53 MPa增加到8.94 MPa。当硅灰掺量从4%增加到8%时,劈裂抗拉强度从6.69 MPa下降到4.78 MPa;抗折强度从8.94 MPa下降到8.18 MPa。

图5 高强自密实混凝土抗拉强度与抗折强度

当硅灰掺量为4%时,劈裂抗拉与抗折强度达到了峰值,分别达到6.69 MPa和8.94 MPa。掺入2%~8%的硅灰可以使劈裂抗拉强度提升2.6%~43.6%。当硅灰掺量为2%、4%、6%和8%时,抗折强度分别提升了7.6%、18.7%、10.9%和8.6%。这是因为硅灰发生二次水化,生成了更多的胶凝物质,提升了混凝土的强度。掺入过量的硅灰会引起硅灰大量聚集,由于硅灰的比表面积远大于水泥和粉煤灰,其需水量大于水泥,导致水泥不能充分水化,水化产物减少,硅灰无法充分发生二次水化,导致试块强度降低。

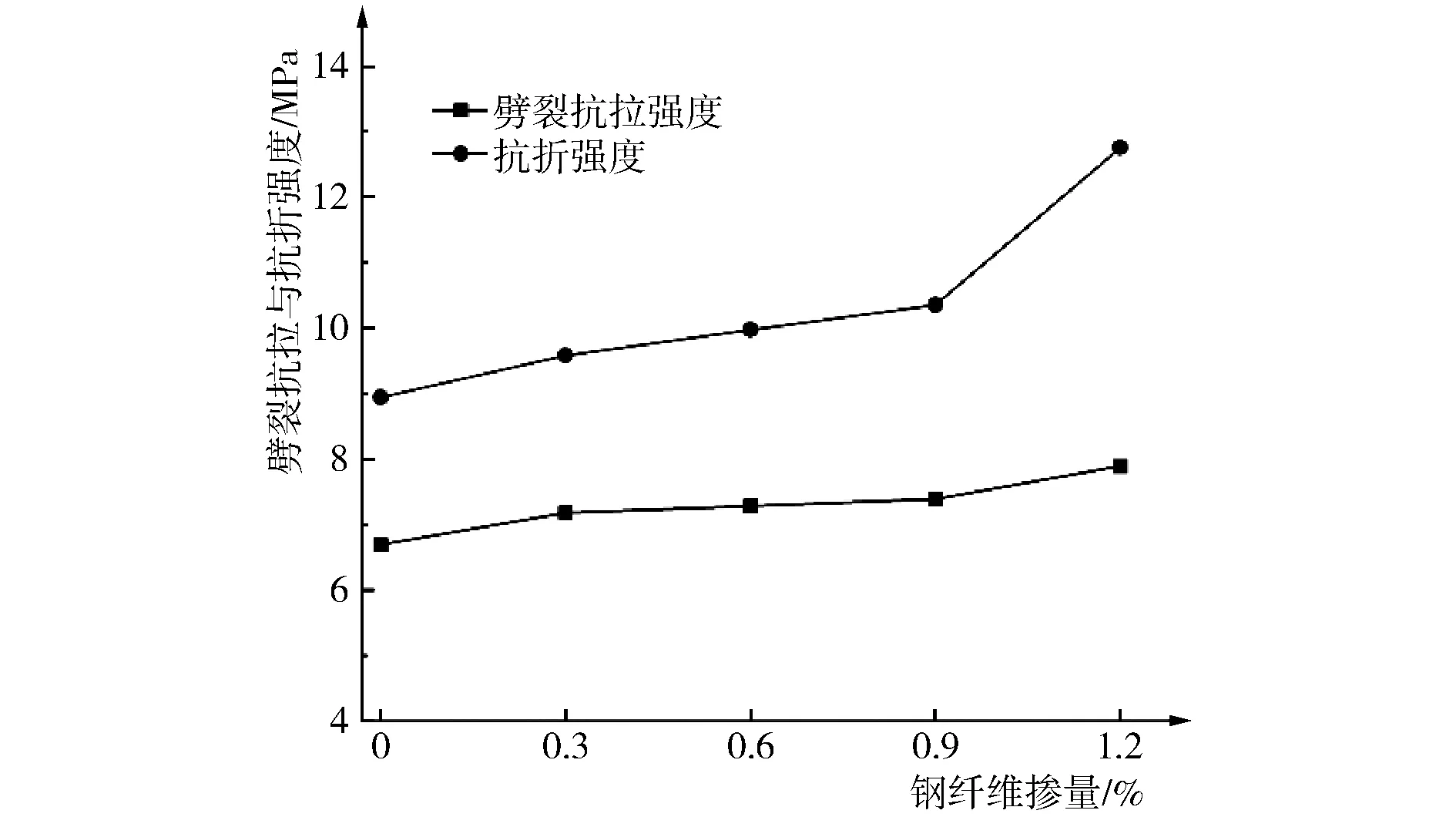

钢纤维高强自密实混凝土抗拉强度与抗折强度如图6所示。由图6看出,掺入1.2%的钢纤维可以使28 d劈裂抗拉强度从6.69 MPa增加到7.89 MPa,28 d抗折强度从8.94 MPa增加到12.75 MPa。28 d劈裂抗拉强度最大可达7.89 MPa,较未掺纤维组提升了17.9%,此时钢纤维体积掺量为1.2%。当钢纤维体积掺量为0.3%、0.6%、0.9%和1.2%时,28 d抗折强度分别达到9.58 MPa、9.97 MPa、10.35 MPa和12.75 MPa,较未掺纤维组分别提升了7.2%、11.5%、15.8%和42.6%。钢纤维<0.9%时,混凝土抗折强度提升较缓慢,这是因为钢纤维可以与混凝土共同吸收能量,当出现裂缝时,钢纤维通过桥接裂缝两端的混凝土,阻止裂缝的发展,防止混凝土试块开裂,直至钢纤维停止发挥作用。

图6 钢纤维高强自密实混凝土抗拉强度与抗折强度

2.4 收缩性能分析

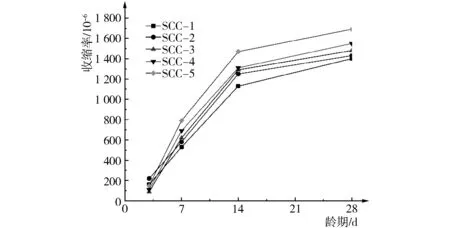

高强自密实混凝土收缩性能如图7所示。由图7看出,高强自密实混凝土前期收缩较快,14 d后收缩速率相对放缓。随着硅灰掺量的增加,高强自密实混凝土的7 d、14 d和28 d的收缩率呈逐渐增加的趋势。当硅灰掺量为8%时,试块7 d、14 d和28 d收缩率达到最大值,分别为790×10-6、1 470×10-6和1 690×10-6。相较于对照组,试块7 d、14 d和28 d收缩率分别增加49.1%、30.1%和20.7%。这是因为硅灰比表面积大,内部细孔多,导致同质量的硅灰需水量多于水泥,随着龄期的增加,硅灰消耗水比水泥更多,从而引起高强自密实混凝土内部收缩。随着龄期增加,硅灰水化反应越来越少,14 d后收缩曲线趋于平缓。

图7 高强自密实混凝土收缩性能

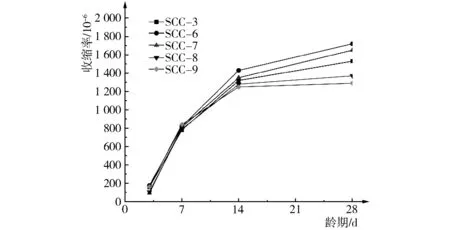

钢纤维高强自密实混凝土收缩性能如图8所示。由图8看出,在14 d前,钢纤维高强自密实混凝土的收缩率增长速度较快,14 d后收缩率增长变平缓。随着钢纤维体积掺量的增加,试块的收缩率先增大后减小。当钢纤维体积掺量为0.3%时,试块14 d的收缩率达到最大值,为1 430×10-6,相较于对照组增加了8.3%;当钢纤维体积掺量为1.2%时,试块28 d的收缩率最小,为1 290×10-6,减少了15.7%。这是因为钢纤维掺入会形成钢纤维-钢纤维界面和钢纤维-水泥基界面,基体内部水分通过这些界面进行传输,从而加剧了试件收缩。当钢纤维继续增加,钢纤维相互搭接,削弱了毛细孔道内的收缩应力,降低了试块的收缩率。

图8 钢纤维高强自密实混凝土收缩性能

3 结论

3.1 当硅灰掺量为2%时,自密实混凝土坍落拓展度提升了10 mm,J环拓展度提升了5 mm。但继续增加会使自密实混凝土工作性下降。钢纤维会降低自密实混凝土工作性,当钢纤维体积掺量为0.9%时,坍落拓展度下降了60 mm。

3.2 当硅灰掺量为4%时,自密实混凝土的抗压强度达到峰值94.2 MPa,抗拉强度与抗折强度也达到最优。钢纤维对抗压强度作用较小,但能提高自密实混凝土韧性,1.2%钢纤维可以使抗折强度提升69.3%。

3.3 当硅灰掺量为8%时,自密实混凝土7 d、14 d和28 d的收缩率分别增加49.1%、30.1%和20.7%。当钢纤维体积掺量为1.2%时,试块28 d的收缩率最小,为1 290×10-6,相比于对照组减少了15.7%。

3.4 试验结果表明,当硅灰掺量为4%和钢纤维体积掺量为1.2%时,钢纤维高强自密实混凝土可以获得最佳性能。