烷基次膦酸盐/磷杂菲协效阻燃PA66性能的影响

许松江,杨光,祁钰昭,向宇姝,张道海,宝冬梅,杨照

(1.贵州民族大学化学工程学院,贵阳 550025; 2.贵州省材料产业技术研究院,贵阳 550014)

尼龙66 (PA66)作为五大工程塑料之一,由于具有力学强度高、耐热性好,有较高的拉伸、压缩强度、耐化学腐蚀性、自润滑性等特点,被广泛应用于电力、交通运输、机械、国防等领域范围[1-3]。但PA66燃烧过程中会生成大量浓烟、带火熔滴和有毒气体,会对人们的财产和生命造成巨大威胁,限制了它在机械、交通工具、建筑等行业中应用,因此PA66材料阻燃改性研究受到了人们的高度重视[4]。

近年来烷基次磷酸盐和磷杂菲类阻燃剂作为环保型磷系阻燃剂,因其生烟性、毒性和腐蚀性均较低、阻燃性能优异以及环境友好等优点而被应用到阻燃复合材料中[5-7]。烷基次膦酸盐阻燃剂具有独特的分子结构,不易发生水解,热稳定性好,同时其磷含量大,具备双重阻燃效果[8-10]。目前已经商业化的德国克莱恩公司所研发的烷基次膦酸盐阻燃剂ExolitOP系列证实了烷基次膦酸盐类阻燃剂应用在PA6和PA66中有较好的阻燃效果[11-12]。而9,10-二氢-9,10-二氧杂-10-磷菲-10-氧杂-2,3-环氧丙烷(DIDOPO)含有环状刚性基团和P—C键,热稳定性高,受热后会使聚合物脱水炭化,生成的炭层可有效隔绝热量和氧气,在凝聚相发挥阻燃作用[13]。王欣欣等[14]制备了PA6/DIDOPO复合材料,当添加量达到12%时,其复合材料阻燃等级达到UL94 V-0,同时弯曲强度达到了97 MPa,与纯PA6相比提升了34.7%,说明DIDOPO在PA6中具有较好的成炭性能和力学性能,但关于烷基次膦酸盐和DIDOPO在PA66中的协效阻燃应用却鲜有报道。

因此,笔者将自制的二异丁基次膦酸铝(APBA)阻燃剂添加到PA66中,通过热失重(TG),垂直燃烧(UL94),极限氧指数(LOI)以及扫描电子显微镜(SEM)等测试研究其改性材料阻燃性能和力学性能,并选择以成炭能力优异的DIDOPO作为协效剂,进一步探索两者协效阻燃作用,期望获得综合性能良好的阻燃复合材料。

1 实验部分

1.1 主要原料

PA66:101L,上海稳运塑化有限公司;

APBA:自制[15];

DIDOPO:工业级,贵州恒煜新材料股份有限公司。

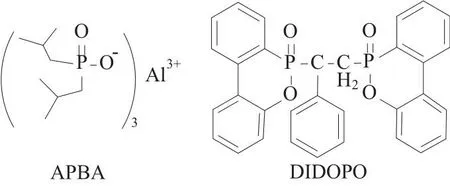

APBA和DIDOPO结构式如图1所示。

图1 阻燃剂APBA和DIDOPO的结构式

1.2 主要设备及仪器

TG分析仪:TG-55 型,美国TA公司;

集热式恒温加热磁力搅拌器:DF-101S型,巩义市予华仪器有限责任公司;

垂直燃烧试验仪:SH-300型,广州信禾电子设备有限公司;

LOI值测定仪:JF-3型,南京江宁区分析仪器厂;

微机控制电子万能试验机:WDW-10C型,上海华龙测试仪器公司;

摆锤式冲击试验机:ZBC1400-B型,美斯特工业系统(中国)有限公司;

SEM:QUANTA FEG-250型,美国FEI 公司;

切粒机:PC-250型,汕头市泰生塑料机械有限公司。

1.3 样品制备

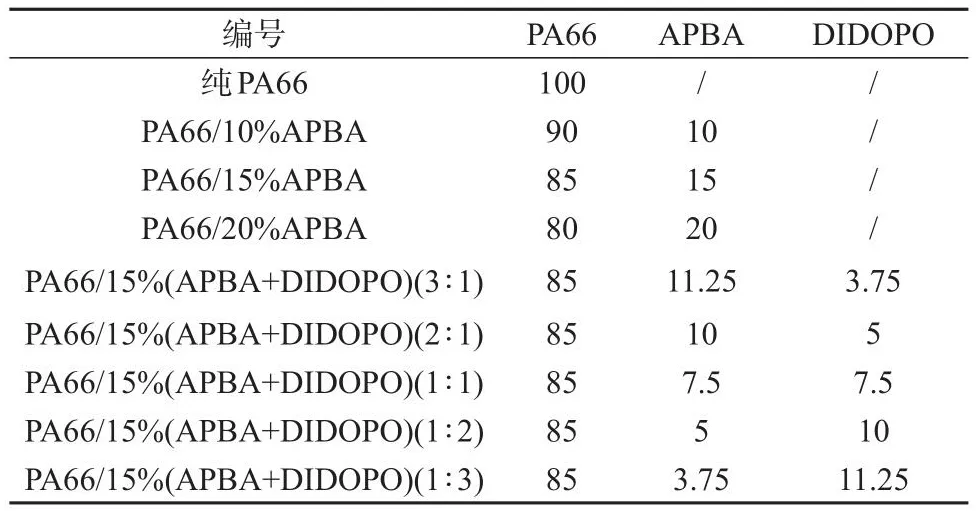

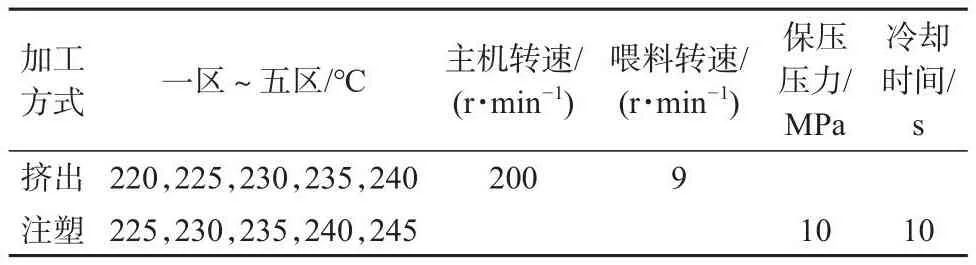

将PA66,APBA及DIDOPO阻燃剂粉末放置真空干燥箱中,在75 ℃条件下干燥10 h。按照表1的配方将其均匀混合后,利用双螺杆挤出机进行挤出,随后过水冷却,将挤出物切粒放置在真空烘干箱中,在80 ℃条件下干燥10 h。利用注塑成型机将复合材料分别注塑,得到垂直燃烧测试、LOI测试和力学性能测试所用的标准样条,将标准样条放置48 h,再进行LOI值、垂直燃烧、力学性能等测试表征,记录每一项实验结果所得数据;复合材料的挤出和注塑具体参数见表2。

表1 阻燃PA66复合材料的配方设计 g

表2 复合材料的挤出和注塑参数

1.4 性能测试与结构表征

TG分析:称取5~5.5 mg样品,升温速率10 ℃/min,气体流速60 mL/min,氮气气氛,室温~700 ℃。

UL94测试:按照GB/T 2408-2021,采用垂直燃烧测试仪测试材料的垂直燃烧等级,样条尺寸为(125±5) mm×(13.0±0.3) mm×(3.0±0.2) mm。

LOI测试:按照GB/T 2406.2-2009,采用全自动LOI测试仪测试材料的LOI值,样条尺寸为(80±5)mm×(10±0.5) mm×(4.0±0.25) mm。

SEM分析:采用SEM进行分析(以20 kV的加速电压对燃烧后的残炭断口表面进行真空喷金处理)。

力学性能测试:按照GB/T 1040.2-2006、GB/T 9341-2008以及GB/T 1843-2008进行拉伸、弯曲、冲击性能测试。拉伸速率设定为50 mm/min,弯曲速率设定为2 mm/min,缺口尺寸为2 mm。

2 结果与讨论

2.1 PA66及其复合材料的阻燃性能

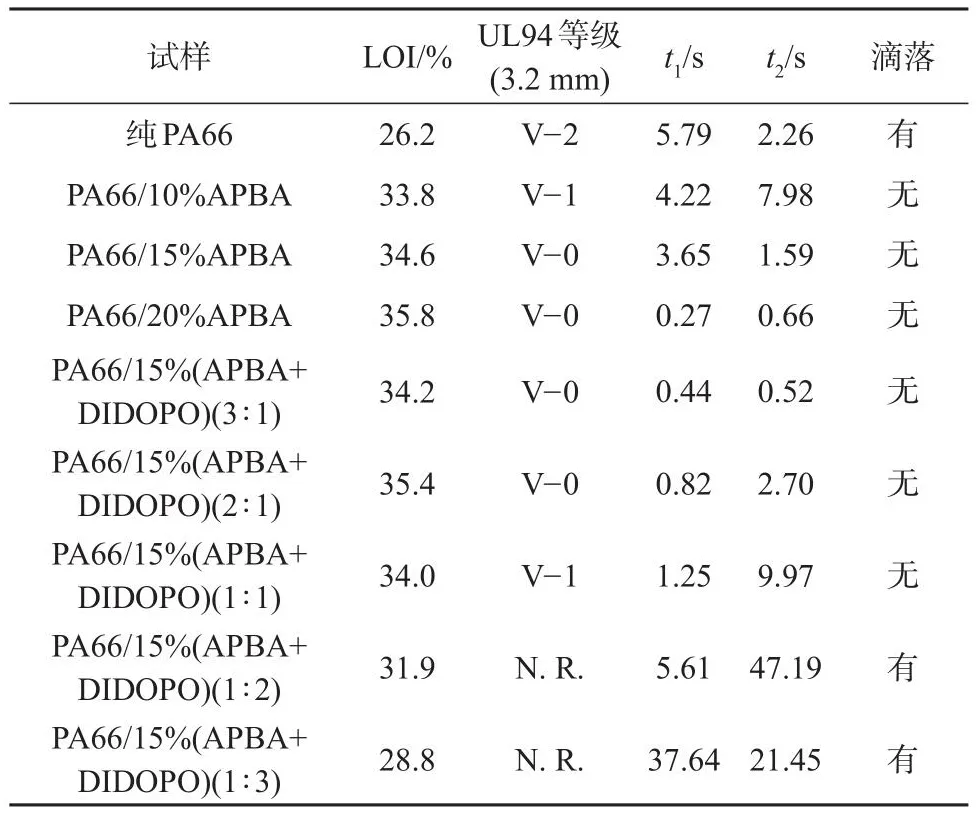

纯PA66及其复合材料的LOI值和UL94测试结果见表3。通过实验结果发现,纯PA66的LOI值为26.2%,燃烧速度快,离火不能自熄,且燃烧时有融滴滴落引燃脱脂棉,属于易燃材料,阻燃等级为UL94 V-2级。随着APBA阻燃剂的增加,复合材料的LOI值逐渐增加,较纯PA66提升了29.0%,32.1%,36.6%,均达到难燃等级;且垂直燃烧结果也呈现相似的趋势,阻燃等级随着阻燃剂的增多而增加。当APBA添加量为15%时,就使材料能达到UL94 V-0级别,说明随着APBA添加量的增加,燃烧时间逐渐降低,LOI值明显上升,阻燃等级有所提升,能够有效提高PA66的阻燃性能。加入DIDOPO与APBA进行复配以后发现,其阻燃复合材料的燃烧时间(t1+t2)分别为59.09,52.8,11.22,3.22,0.96 s,燃烧时间逐渐缩短,对应LOI值整体呈上升趋势。实验数据表明:随着DIDOPO添加量的持续增加,会使复合材料的阻燃性能逐步下降,其原因可能是由于DIDOPO作为协效剂,添加量过多会造成团聚现象的发生,对其阻燃性能有一定影响[16]。综合来看,固定总添加量为15%的条件下,单一和复配阻燃剂在PA66中均具有较好的阻燃作用,但PA66/15%(APBA+DIDOPO)(2∶1)的燃烧时间最短,LOI值最高,说明复配阻燃剂的阻燃效果优于单一阻燃剂,APBA与DIDOPO有良好的协效阻燃作用。

表3 PA66/APBA复合材料的LOI和UL94试验测试结果

2.2 PA66及其复合材料的热稳定性能

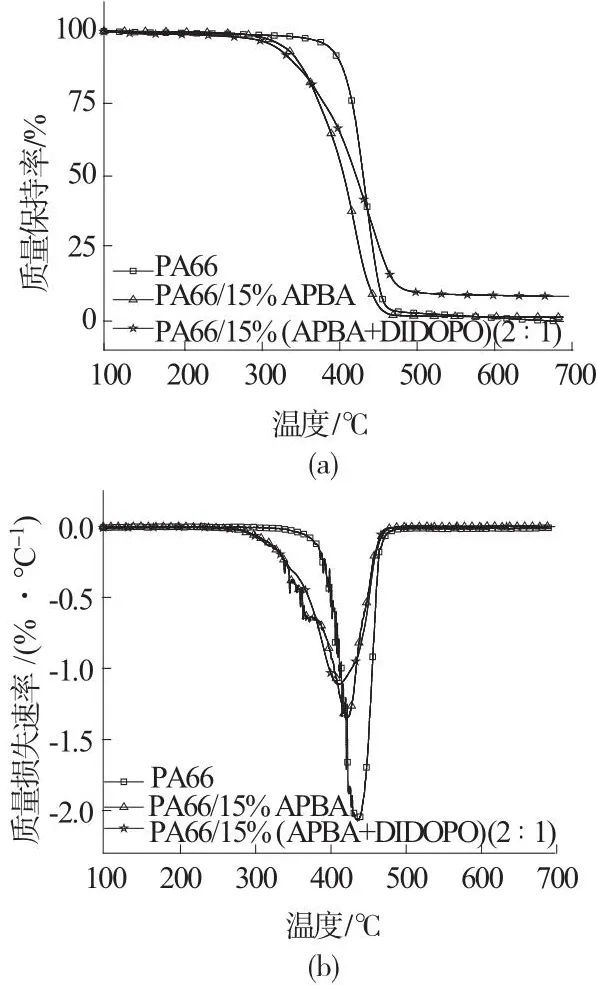

此实验在氮气氛围下以10 ℃/min的升温速率,对PA66及其复合材料进行TG分析,TG和DTG曲线图如图2所示。

图2 PA66/APBA复合材料的TG和DTG图

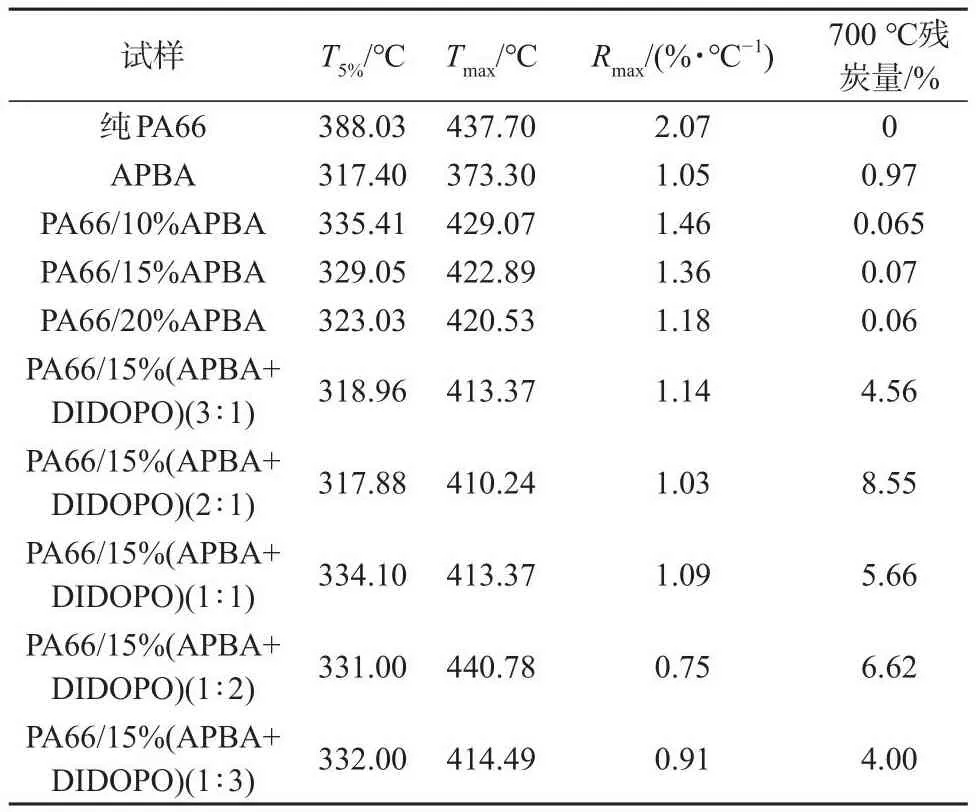

表4为PA66/APBA复合材料在氮气氛围下的TG数据。从表4可以看出,纯PA66的T5%为388.03 ℃,Tmax为437.70 ℃,Rmax为2.07%/℃,700 ℃下残炭量为0。添加APBA阻燃剂后,复合材料的T5%较纯PA66分别降低了13.56%,15.20%,16.75%,Rmax分别降低了29.47%,34.30%,43.00%,残炭量无明显变化。说明阻燃剂的加入使材料的热分解温度提前,减缓了材料的热分解速率,且从残炭量可知,阻燃剂的加入基本没有改变PA66的热分解过程,大部分材料在高温过程中分解挥发到气相中。这可能是APBA阻燃剂优先分解,释放出的含磷自由基和化合物可与燃烧过程中产生的H·和HO·自由基反应,导致燃烧反应终止,在气相发挥阻燃作用[10,14]。加入DIDOPO后,协效阻燃复合材料的T5%和Rmax下降更为明显,但残炭量显著提升。其中PA66/15%(APBA+DIDOPO)(2∶1)复合材料的残炭量最高,达到了8.55%。这可能是DIDOPO在受热分解后会形成磷酸和偏磷酸,脱水生成聚偏磷酸使得聚合物脱水炭化,生成的炭层能够在聚合物表面有效隔绝热量和氧气,促进基体成炭,在凝聚相起到了阻碍热量和氧气传递的作用,使得复合阻燃材料在气相和凝聚相协效阻燃[13]。但随着DIDOPO添加量的增多,其残炭量会逐渐降低,这可能因为DIDOPO作为协效剂在PA66的相容性较差,易出现团聚现象[16],复合材料成炭能力有所下降;同时因为总添加量相同,APBA的添加量会逐渐减少,在气相阻燃能力下降,这与垂直燃烧结果一致。综合以上分析发现PA66/15%(APBA+DIDOPO)(2∶1)复合材料为最佳复配比例的阻燃复合材料,具有良好的阻燃效果。

表4 PA66/APBA复合材料在氮气氛围下的TG数据

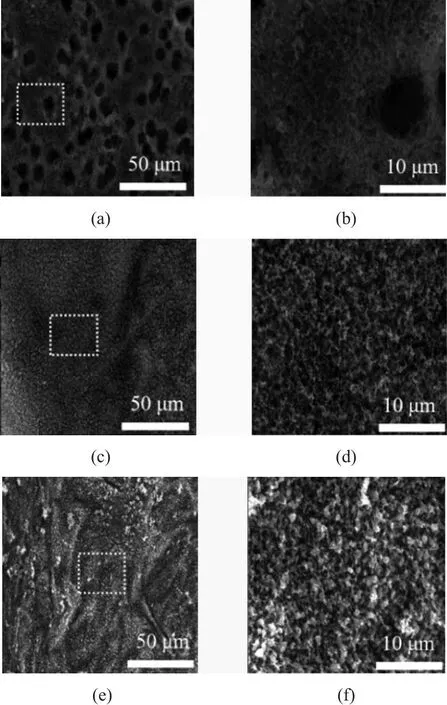

2.3 PA66及其复合材料的成炭分析

采用SEM对PA66及其复合材料生成的炭层(LOI测试后的残炭)进行微观形貌进行分析,见图3所示。图3a为纯PA66炭层照片,图3b为PA66/15%APBA复合材料炭层照片,图3c为PA66/15%(APBA+DIDOPO)(2∶1)复合材料炭层照片。从图3可以看出,纯PA66燃烧后的炭层表面疏松多孔且不连续;PA66/15%APBA阻燃复合材料在燃烧后形成的炭层连续但较疏松,呈蜂窝孔状,隔热隔氧的效果一般;而复配的PA66/15%(APBA+DIDOPO)(2∶1)阻燃复合材料燃烧后形成的炭层致密且连续。放大对比观察发现PA66/15%APBA阻燃复合材料炭层的形貌为小颗粒堆积炭层,而PA66/15%(APBA+DIDOPO)(2∶1)阻燃复合材料炭层的形貌为片状堆积炭层。这充分地说明DIDOPO阻燃剂的添加提高了复合材料的残炭能力,与热重测试结果一致。因此,在两者复配后的阻燃样品中,APBA和DIDOPO阻燃剂能够协效阻燃PA66,在气相和凝聚相共同发挥阻燃作用,促进基材形成了更加致密规整的炭层结构,有更好阻隔屏障作用,进一步证实其在固相能发挥阻燃作用,所以有更好阻燃效果。

图3 PA66及其复合材料的SEM照片(左图×2 000,右图×10 000)

2.4 PA66及其复合材料的力学性能

PA66及其复合材料的力学测试数据如图4所示。由图4可知,纯PA66拉伸强度、弯曲强度和冲击强度分别为78.0,89.0 MPa和10.0 kJ/m2。添加APBA阻燃剂后,与纯PA66相比,其力学性能明显下降,拉伸强度、弯曲强度、缺口冲击强度分别下降22.31%,3.15%,24.00%。而PA66/15%(APBA+DIDOPO) (2∶1)复合材料的力学性能虽然较纯PA66略微下降,但是较PA66/15%APBA复合材料相比,拉伸强度、弯曲强度分别提高了11.27%,1.62%,缺口冲击强度有所下降。PA66/15%(APBA+DIDOPO)(2∶1)复合材料的拉伸、弯曲强度均比PA66/15%APBA的复合材料高,可能是由于DIDOPO和聚酰胺分子间的极性键发生交联反应以及P—C键作用,使其拉伸、弯曲强度有所增加,并且添加一定量的DIDOPO阻燃剂后,该材料也会因其添加而产生有一定的增塑作用,也会导致其拉伸、弯曲强度的提升。PA66复合材料的缺口冲击强度下降的原因可能是因为阻燃剂的复配在PA66基体中的分散效果不好,发生了团聚现象,导致材料产生一定的缺陷,从而减弱了材料的弯曲强度[17]。以上分析证实了APBA+DIDOPO复配体系中最优配比(2∶1)在兼顾阻燃性能的同时,又能进一步提升其拉伸和弯曲强度,具有良好的协效阻燃作用,为复合材料的实际应用提供了一定借鉴意义。

图4 PA66及其复合材料的力学性能

3 结论

将阻燃剂APBA和(APBA+DIDOPO)分别添加至PA66中制备8种阻燃复合材料,对比研究了PA66及其复合材料热稳定性、阻燃性能以及力学等性能的影响,探究其阻燃规律。其结论如下:

(1) 当阻燃剂APBA的添加量为15%时,复合材料的LOI值比PA66提高了32.06%,达到了34.6%。阻燃等级达到UL94 V-0,主要在气相发挥阻燃作用;与纯PA66相比,其力学性能明显下降,其中拉伸强度、弯曲强度、冲击强度分别下降了22.31%,3.15%,24.00%。

(2) 加入DIDOPO后,PA66/15% (APBA+DIDO PO)(2∶1)复合材料的阻燃等级达到UL94 V-0,LOI值高达35.4%;其成炭性能也有显著提升,在气相和凝聚相共同发挥阻燃作用,综合力学性能也有所改善,说明两者复配在PA66中具有良好的协效作用。