锂电池固体电解质合成方法、化学稳定性及离子电导率综述

钟颜至,袁泳棋,郑宛熹,谭湘犀

(哈尔滨工业大学,山东 威海 264209)

高能量密度且周期寿命长的锂离子电池已应用于电动汽车、便携式电子设备、可穿戴产品等各种储能领域,而使用可燃有机液体电解质的商用锂离子电池安全性较高,但使用无机固态电解质的全固态锂离子电池(ASSLBs)被认为更具安全性,故受到了广泛关注。两种广泛用于固态锂电池的电解质分别是LPS(无卤素)与LPSX(X=I、Cl、Br)。综述了固体电解质的合成、组成、电导率及其在固体电池中的应用进展。

1 无卤电解质

(100-x)Li2S-xP2S5的制备方法主要有常规球磨、高温退火及液相合成。机械球磨是合成硫化物固体电解质最常用的方法,室温下不控温,操作及设备简单,成本低。缺点是工艺繁琐耗时、产品纯度低、颗粒分布不均匀。该方法通常用于制备后续高温处理、低温退火等精细加工。液相合成是一种以有机溶剂为介质、利用其独特的结构及化学性质合成硫化物固体电解质的方法,优点是成本低、省时、产品均匀性好,缺点是必须考虑到有机液相的安全隐患。

1.1 阳极

(100-x)Li2S-xP2S5Li2S-P2S5锂合金是常用的阳极。固体电解质因其高机械强度及高锂转移数而被认为是一种很有前途的预防锂枝晶的方法。研究表明,在电流密度远低于传统的液体电解质中,锂树突形成于基硫化物电解质中,但抑制硫化物电解质中枝晶形成的方法很少被报道,因为枝晶形成机制尚不清楚,限制了这些电解质对高能锂阳极的利用。

1.2 阴极

Li2S基复合材料广泛应用于阴极,即(100-x)Li2S-xP2S5。2016年,研究人员以聚苯乙烯(PS)作为碳前驱体,室温氩气气氛混合,400 rpm球磨24 h,100 ℃干燥8 h,得到PS包覆粉末。在氩气气氛中以550 ℃加热6 h,合成了高含量的多孔碳涂层复合材料,具有良好的循环稳定性及传输速率容量。当电流密度为0.1A /g、3次循环时,可达到676 mAh/g的稳定可逆容量,当电流密度为1.0 A/g时、30次循环后,放电容量保持在416 mAh/g,在电流密度为0.1 A/g的情况下进行200次循环后,放电容量仍为433 mAh/g,每循环的平均衰减率仅为0.18%,故可将其作为锂硫电池的阴极材料[1]。在锂硫电池中应用不同的新型复合阴极可提高电池的电导率。

表1 Li2S-P2S5材料电导率的变化Tab.1 Changes of Li2S-P2S5material conductivity

2 全固态锂电池的稳定性

硫化物SE/电极界面上显著的界面反应及不良接触会导致高界面电阻,这是限制硫化物开发的主要瓶颈。硫的高比容量及能量密度、低成本、低毒性令可充电锂/S电池具有潜在的储能空间。2015年出现了结合MoS的全固态锂二次电池,在第一次全放电时,电池变成了一个全固态的Li/S电池,其中约3 nm大小的Mo纳米颗粒精细地分散在复合阴极中,这些变化极大提高了电池性能及稳定性。在0.5~1 C,该电池在700个循环中实现了85%的竞争容量保留,在70 ℃下保持了270 mAh/g的可逆容量。

在Li6PS5-xOxBr研究中,通过逐步增加电流密度及非原位扫描电镜的恒流间歇循环试验发现,氧的掺入强烈增强了SEs的Li枝晶抑制能力。测量结果表明,掺杂电解质可提高金属锂的电化学及化学稳定性[2]。

图1 Li的空气稳定性分析Fig.1 Air stability analysis of Li

图2 固体电解质及其XRD模式Fig.2 Solid electrolyte and its XRD model

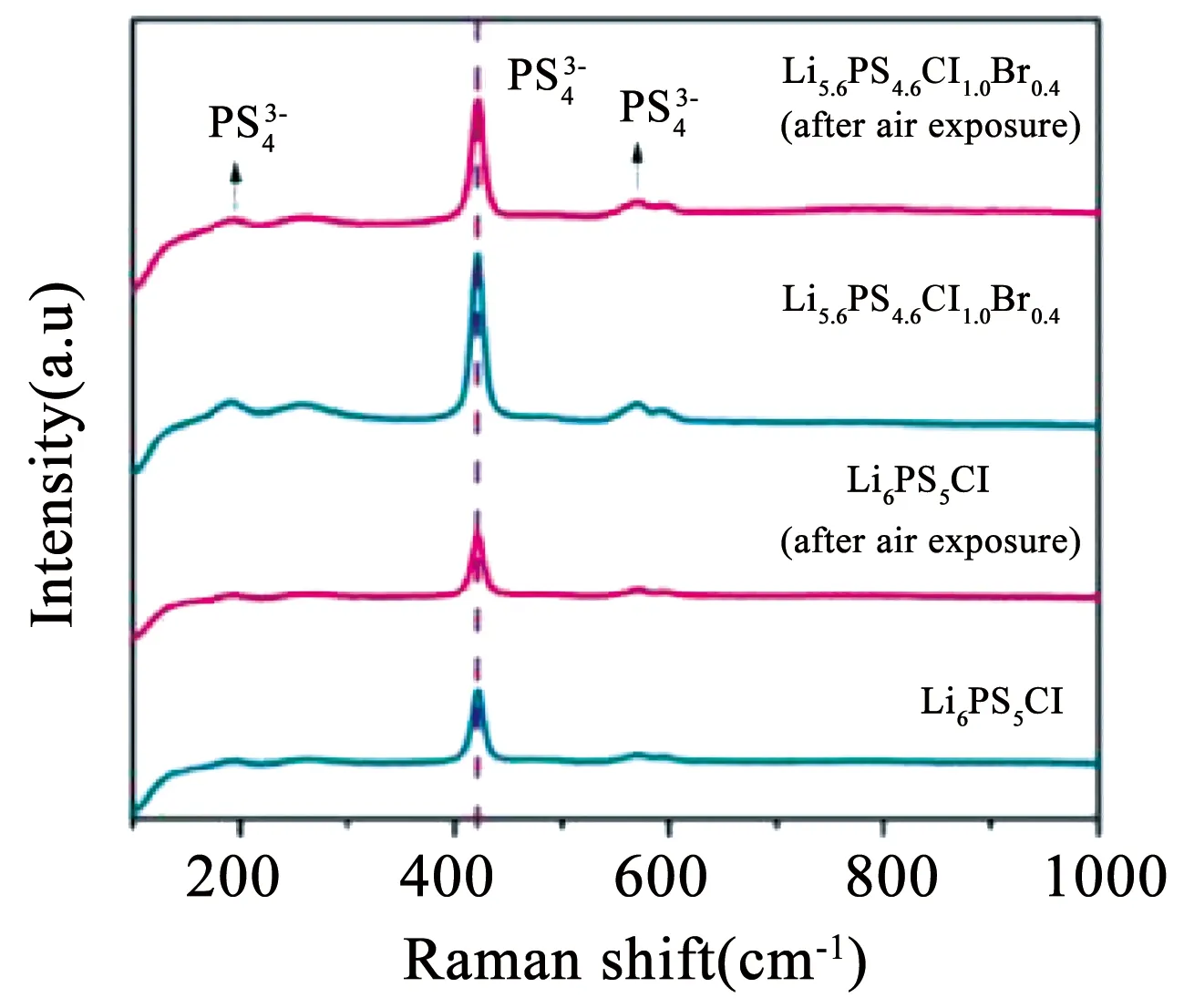

图3 空气稳定性的拉曼分析 Fig.3 Raman analysis of air stability

图4 空气稳定性试验前后离子电导率值的比较Fig.4 Comparison of ionic conductivity values before and after air stability test

3 影响离子电导率的因素

3.1 结构机制

界面离子输运在决定电化学性能方面起着重要作用,人们对SE/电极界面上的Li+输运进行了定性及定量研究。2019年,人们对Li+传导研究转向了离子动力学研究。虽然Li6PS5Br与Li6PS5Cl具有较高的锂离子电导率,但极化阴离子电导率较低,而锂空位及笼间跳跃在锂离子输运中起着重要作用。2020年,Li6PS5Br的顺序研究发现,较高程度的位置无序意味着更多的空间分布,优化后的位置无序令离子电导率增加4倍[3]。Jia X等利用多种阳离子部分取代了透明细胞中的Li+,指出空位的改变及笼间跳跃的缩短可能是离子电导率提高的主要原因[3]。

3.2 固体电解质界面SEI

随着表征技术的发展,SEI模型快速发展,已产生了第四代模型。在第一个SEI模型中,假设SEI类似于锂离子导体的单晶。研究表明,SEI结构比假设更加复杂,呈动态变化。Aurbach通过拉曼光谱、FT-IR及XPS分析了SEI的化学成分,发现SEI是多种有机与无机物的混合物,由此提出了一个双层模型,指出SEI由富无机的内层(与锂接触)与富有机的外层(与电解质接触)组成。通过液相质谱表征发现,SEI由薄、致密、连续的LiO内层及松散的低聚物/聚合物外层组成[4]。镶嵌模型被认为是一个更详细的SEI模型,它继承了双层模型的假设,假设每个组分组成一个纯微相,而SEI是一个不同微相的马赛克组装[4]。

3.3 掺杂

掺杂剂的类型与浓度对结构及性质有影响,掺杂方法也会影响掺杂效果。掺杂方法主要包括卤化物掺杂与双掺杂。几种常用的掺杂剂如下:

卤化物掺杂。2019年,Dominika A.Buchberger等研究了卤化物掺杂(包括类型及浓度)对其结构及性能的影响。实验结果表明,当引入过量的Cl时,得到了一种复合材料而不是固态溶液,说明过量的Cl在200 ℃热处理后不能进入片辉石结构。随着Cl含量的增加,电解质的离子电导率升高,为0.53 mS/cm,但随着Cl含量的进一步增加,离子电导率逐渐降低。溶剂合成的卤化物掺杂铜矿与金属锂具有良好的电化学稳定性,可通过机械球磨后退火合成双卤掺杂锂银锂电解液。与单卤掺杂银石相比,具有更高的体离子电导率及较低的活化能,这是由于卤素及卤素掺杂剂在4c硫亚晶格上的极化能力最佳。与单掺杂卤素法相比,界面上的锂离子输运速率有所提高,在32 ℃下的电导率为3.63 mS/cm[5]。

Sn-O双掺杂。2021年,为了解决汞合金固体电解质与金属锂相容性差的问题,研究人员采用固态烧结法合成了一种新型的Sn-O双掺杂辉重晶硫化物电解液。实验表明,在一定掺杂浓度内,离子电导率随掺杂的增加而增大。LPSI-0.3样品的最高离子电导率为0.203 mS/cm。使用Sn-O双掺杂电解质的电池获得了高容量及良好的循环稳定性,而Li||Li对称电池的循环证实了Sn-O掺杂可令LPSI-0.3电解质具有较高的临界电流密度及良好的循环稳定性。电镀锂剥离的可逆过程超过180多个循环[6]。

改变摩尔比。研究表明,在结构中引入Cl可增加锂空位,调节结构中的S/Cl无序,提高锂离子电导率。在基团中引入Cl降低了锂离子在短扩散长度及长扩散长度尺度上的迁移能力,提高了银石中锂离子的迁移率,故探索了该结构的最佳摩尔比。

一种非化学计量混合物(LPSCl)硫系化合物。在室温下,通过增加Li、S含量及降低Cl含量,化学计量偏差导致电导率增加到1.0 mS/cm的水平。锂离子在电池中的有效扩散系数高于阴极-电解质界面的电化学匹配,这对于高氧化电位的长期稳定至关重要,LCO@LNO/ /Li电池在800次循环后保持了74.12%的容量,在高电荷电压下,在4.2 V下保持了59.7%的容量。以高压阴极和金属锂为阳极,实现了稳定ASSB的优良电解质[7]。

4 结束语

综述了基于固液路线合成LPS电解质材料,讨论了锂银晶体的化学结构、锂离子输运机理及提高离子电导率的方法。稳定的界面是离子导电且电子绝缘而不会进一步降解电极材料,要形成理想的界面,需控制电解质及电极之间的化学反应,这是设计全固态锂电池的关键。全固态锂电池需要高压才能正常工作,不适合大规模生产及应用。而传统的固态反应(如熔体淬火及球磨)比湿式化学反应需要耗费更多的时间及精力,无法扩展。为了实现可控可扩展的湿反应路线,需进一步研究其机理,提升材料性能。